КАТЕГОРИИ:

Архитектура-(3434)Астрономия-(809)Биология-(7483)Биотехнологии-(1457)Военное дело-(14632)Высокие технологии-(1363)География-(913)Геология-(1438)Государство-(451)Демография-(1065)Дом-(47672)Журналистика и СМИ-(912)Изобретательство-(14524)Иностранные языки-(4268)Информатика-(17799)Искусство-(1338)История-(13644)Компьютеры-(11121)Косметика-(55)Кулинария-(373)Культура-(8427)Лингвистика-(374)Литература-(1642)Маркетинг-(23702)Математика-(16968)Машиностроение-(1700)Медицина-(12668)Менеджмент-(24684)Механика-(15423)Науковедение-(506)Образование-(11852)Охрана труда-(3308)Педагогика-(5571)Полиграфия-(1312)Политика-(7869)Право-(5454)Приборостроение-(1369)Программирование-(2801)Производство-(97182)Промышленность-(8706)Психология-(18388)Религия-(3217)Связь-(10668)Сельское хозяйство-(299)Социология-(6455)Спорт-(42831)Строительство-(4793)Торговля-(5050)Транспорт-(2929)Туризм-(1568)Физика-(3942)Философия-(17015)Финансы-(26596)Химия-(22929)Экология-(12095)Экономика-(9961)Электроника-(8441)Электротехника-(4623)Энергетика-(12629)Юриспруденция-(1492)Ядерная техника-(1748)

Подземное выщелачивание

|

|

|

|

Подземное выщелачивание - это способ разработки рудных месторождений избирательным переводом полезного компонента в жидкую фазу непосредственно в недрах с последующей переработкой продуктивных растворов. В этом способе реализован прогрессивный прием - перенос перколяции в место залегания рудного материала.

Добыча урана методом ПВ развивается в последнее время быстрее традиционных методов добычи урана путем проведения горных работ. Удельный вес добычи урана методом ПВ возрастает. Сейчас в мире 20 % урана добывается с помощью ПВ; в ряде стран доля ПВ гораздо больше среднемировой. В 1994 г. в США 2/3 урана добыто методом ПВ. С 1995 г. в Узбекистане и с 1996 г. в Казахстане этот метод добычи урана является единственным. До 2000 г. в Казахстане методом ПВ получено 25 тыс. т урана.

Удельные капитальные затраты при организации ПВ в 2 - 4 раза ниже, чем при горной добыче и переработке руды на гидрометаллургических заводах (ГМЗ). Доля амортизационных отчислений в себестоимости при ПВ составляет 18 - 23 % против 30 - 35 % при переработке на ГМЗ; доля эксплуатационных затрат, напротив, при ПВ выше: 77 - 90 % против 65 - 70 %. Себестоимость добычи урана методом ПВ на 20 - 25 % ниже, чем при горной добыче и переработке руды на ГМЗ.

Все это позволяет перерабатывать с помощью ПВ бедные руды с содержанием урана 0,01 - 0,03 %, по отношению к которым горные работы вообще нерентабельны. При ПВ значительно уменьшается негативное воздействие добычи урана на природную среду. На площади месторождений, отрабатываемых этим способом, отсутствуют провалы и зоны обрушения земной поверхности, огромные отвалы пустых пород и забалансовых руд, а также хвостохранилища. Количество твердых отходов при ПВ составляет 1 кг на 100 кг закиси-окиси урана, а при традиционном способе - 1000 кг на 1 кг U308. Полностью исключены из производства источники пылевыделения, чем резко сокращен объем выброса в атмосферу радиоактивных веществ. Сокращается воздействие на персонал a- и b-излучателей, а также γ-излучения, так как радий и продукты его распада, на которые приходится 98 % γ-излучения уранового семейства, при кислотном варианте ПВ остаются под землей.

Подземное выщелачивание осуществляется в двух вариантах: шахтном и скважинном. В шахтном варианте используются подземные камеры в шахтах, где формируется штабель обрушенной руды, организуется орошение штабеля и сбор раствора. По существу, это KB, но в данном случае штабель формируется под землей, руда не поднимается на поверхность.

Применение ПВ в шахтном вариант; на месторождениях Восток и Звездное в Северном Казахстане позволило значительно улучшить санитарно-гигиенические условия труда горнорабочих, увеличить эффективность отработки запасов месторождений и снизить себестоимость добычи урана на 60-70 %.

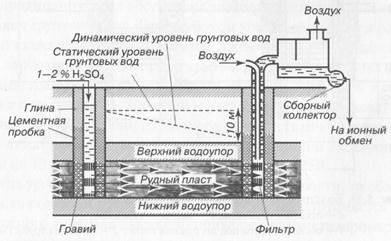

Чаще используется скважинный вариант ПВ (ПСВ). Он заключается в том, что в пласт бедной руды подается выщелачивающий раствор (1-2%-ная серная кислота или карбонатный раствор), который, просачиваясь через рудный пласт, вскрывает урановые минералы (настуран, урановые черни, коффинит). Полученный урановый раствор поднимается на поверхность через откачную скважину с помощью эрлифта или погружного насоса. После извлечения урана из продуктивного раствора ионообменными смолами маточник «сорбции» после доукрепления выщелачивающими реагентами возвращается в нагнетательную скважину.

Для проведения ПСВ необходимо выполнение ряда условий.

1. Уран, представленный в основном вторичными минералами, легковскрываемыми разбавленными растворами кислот и карбонатов, так как применение растворов средней и высокой концентрации приведет к большому расходу кислоты и карбонатов, что сделает ПСВ невыгодным.

2. Хорошая проницаемость породы, содержащей уран: минимальная скорость просачивания, при которой еще можно применять ПСВ, составляет 10 см/сут. Принято считать пределом применимости ПСВ проницаемость 0,5 - 0,7 мкм2. Если учесть, что скорость просачивания 10 см/сут достигается при перепаде давлений 105 Па/50 м, то можно рассчитать, что проницаемость породы соответствует 0,58 мкм.

3. Малая скорость миграции грунтовых вод в данной местности.

4. Наличие водоупорного подстилающего слоя. Наиболее благоприятным случаем применения ПСВ можно считать извлечение урана из вторичных месторождений, находящихся в песках и пористых песчаниках.

Образование таких месторождений можно представить следующим образом. Когда коренное месторождение урана в результате геологических процессов выходит на поверхность, оно подвергается выветриванию. Под действием воздуха и воды на сульфидные породы возможно образование серной кислоты, которая может вскрыть окисленный шестивалентный уран. Уран может перейти и в карбонатный раствор. Образовавшиеся в зоне окисления растворы мигрируют в водопроницаемые породы: пески, песчаники. На выходе из зоны окисления может начаться процесс осаждения урана из раствора на вмещающие породы вследствие гидролиза при снижении кислотности из-за расхода кислоты на реакцию с карбонатами, соединениями железа, алюминия, а также вследствие восстановления сероводородом или двухвалентным железом:

UО2SО4 + 2 Н2О = UО2(OH)2 + H2SО4,

3 UО2SО4 + 2 FeSО4 + 2 Н2О = U3О8 + Fe2(SО4)3 + 2 H2SО4.

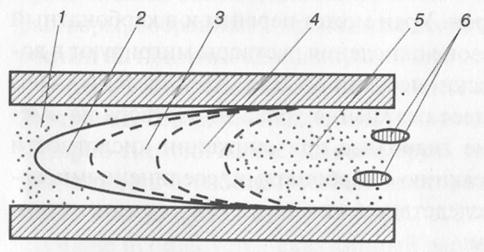

Уран отлагается в виде пленок урановой черни, настурана, реже - коффинита - силиката четырехвалентного урана. При подходе свежих порций кислого раствора эти пленки могут раствориться, и уран может быть перенесен до новой границы между зонами окисления и восстановления. Постепенно зона отложения урана перемещается на десятки и сотни километров от первичного источника по водопроницаемому пласту и образует фигуру, называемую «ролл». Ролл состоит из «мешка», в котором сосредоточена основная часть урана, и «крыльев». В зависимости от геологических условий ширина ролла может достигать 200-1000 м, высота - до 10 м, длина - от 3 до 20 - 70 км.

Высота ролла может быть меньше высоты проницаемого пласта, т. е. верхний водоупор проходит выше ролла и при средней мощности проницаемых горизонтов 10 - 35 м средняя мощность рудных тел составляет 4 - 10 м. В ролле наблюдается неоднородность по химической устойчивости урановых минералов. На месторождении можно отметить следующие участки:

1 - зона неокисленных сероцветных пород; здесь нет собственных урановых минералов, уран может только быть сорбированным на глинистых или углистых веществах;

2 - зона начального минералообразования с малым содержанием урана; здесь преобладают «молодые» урановые минералы с менее совершенной кристаллической структурой, разрушение которых и переход урана в раствор происходят при низкой концентрации растворителя: по некоторым данным, до 50 % урана здесь может выщелачиваться чистой водой;

3 - зона уранонакопления; здесь наблюдается последовательная смена бедных тонкодисперсных руд богатыми рудами гнездовкрапленного характера, выщелачивание происходит уже не так интенсивно: водой может быть выщелочено до 20 % урана, требуется более высокая концентрация растворителя, но получаемые растворы наиболее богатые;

4 - зона обогащения в тыловой части ролла; здесь преобладают «старые» урановые минералы с более совершенной кристаллической структурой, выщелачивание которых требует более высокой концентрации растворителя и более длительного времени, извлечение чистой водой не превышает 5 % общего количества урана;

5 - зона окисления; на границе с зоной обогащения происходит растворение урановых минералов под воздействием кислородных вод;

6 - останцы урановых минералов в глинистых и углистых включениях, из которых уран не вскрывается при ПСВ.

Ролл:

1 - зона неокисленных сероцветных пород, 2 - зона начального минералообразования с малым содержанием урана, 3 - зона уранонакопления, 4 - зона обогащения в тыловой части ролла, 5 - зона окисления, 6 - останцы урановых минералов в глинистых и углистых включениях.

Отработка месторождений проводится по блокам. Существует несколько схем расположения закачных и откачных скважин. В США применяются шестиугольные и квадратные сетки, когда откачная скважина располагается в центре, а закачные - в вершинах правильного шестиугольника или квадрата. В странах СНГ, кроме указанных выше, используется также прямоугольная сетка скважин, когда чередуются ряды откачных и закачных скважин, проходящих параллельно оси ролла. Расстояние между рядами нагнетательных и продукционных скважин составляет 50—100 м, а между скважинами в ряду - 15-25 м. Разрез нагнетательной и продукционной скважин представлен на рисунке.

Разрез накопительной и продукционной скважин

Бурение скважин осуществляется самоходными буровыми установками роторного (1БА-15В) или шпиндельного (ЗИФ-1200МР) типов. Вначале бурится пилотная скважина диаметром 100 - 130 мм до нижнего водоупора, в ней проводится комплекс геофизических исследований, затем осуществляется расширение ее до требуемых диаметров (250-300 мм). Закачные скважины крепятся полиэтиленовыми трубами ПНД-110 и ПНД-90. Откачные скважины при эрлифтном раствороподъеме обсаживаются трубами ПНД-110, а при использовании погружных 4-дюймовых насосов - трубами ПНД-160, 6-дюймовых - ПНД-210. Ниже погружных насосов скважина крепится трубами ПНД-110.

Кольцо между стенкой скважины и обсадной трубой на высоту проницаемого слоя заполняется гравием, у верхнего водоупора - цементно-песчаным раствором, а выше - глиной. Это предотвращает переток технологических растворов в заколонное пространство. Повторно проводится каротаж скважин для проверки качества гидроизоляции затрубного пространства. На высоту рудного слоя устанавливается щелевой или дисковый фильтр.

Конструкция эксплуатационных скважин:

а – откачная скважина, б – закачная скважина,

1 – обсадная труба под погружной насос, 2 – обсадная труба 110*18, 3 – утяжелитель, 4 – цементная пробка, 5 – гравийная засыпка, 6 – фильтр, 7 – отстойник.

При пуске блока в закачную скважину закачивается вода, которая вытесняет грунтовые воды, затем проводится закисление. Закисление добычного блока (в течение 20 - 60 дней) заключается в подаче кислых растворов с максимальным количеством кислоты и окислителей до создания соответствующей геохимической обстановки в рудном теле (рН = 2,5 - 3,0 и ОВП = 0,42-0,45 В). На закисление подается 2,4 кг H2S04 на 1 т горнорудной массы или Ж: Т = 0,18 - 0,25 м3/т. Окончание закисления определяется достижением промышленной концентрации урана в продуктивном растворе (более 30 мг/л).

Активное выщелачивание ведется после закисления блока в том же гидродинамическом режиме, но с постепенным (в 2 - 3 этапа) уменьшением концентрации кислоты в выщелачивающих растворах.

В рудном теле рН среды падает до 1,5, концентрация урана в продуктивных растворах возрастает до максимальных значений; при Ж: Т = 0,8 - 1,2 извлечение достигает 60-70 %.

Отмывка - дальнейшая отработка блока до достижения извлечения урана 80 - 90 % осуществляется маточными растворами «сорбции» с остаточной кислотностью 0,8 - 1,5 г/л.

Гидродинамическая обстановка во многом зависит от статического уровня грунтовых вод. При глубоком уровне облегчается работа закачной скважины. Рабочий перепад давлений может осуществляться путем свободного налива при открытом устье скважины, но при этом затрудняется откачка продуктивного раствора. Так, при эрлифтной откачке с глубины 160, 200 и 300 м расход воздуха составляет 30, 40 и 60 м3 на 1 м3 продуктивного раствора соответственно. При работе эрлифта динамический уровень вод у продукционной скважины понижается на 10 м от статического уровня.

Когда уровень грунтовых вод близок к поверхности, то облегчаются условия откачки продуктивного раствора, но затрудняется получение нужного перепада давления, приходится герметизировать оголовок закачной скважины и создавать в ней избыточное давление порядка (5 - 7) • 105 Па.

Химические процессы, происходящие в пласте при ПСВ, в какой-то мере повторяют геохимические процессы при формировании ролла (естественно, в другом масштабе времени). Чаще всего процесс происходит в слабокислой среде. По мере продвижения раствора при расходовании кислоты на вскрытие вмещающих пород (карбонатов, соединений железа и алюминия) могут создаться условия для гидролиза сульфатов уранила, железа, алюминия (рН начала гидролиза составляет 3,8; 2,5 и 4,0 соответственно). При большом содержании железа (особенно в начальной стадии отработки блока) может наступить кольматация - отложение в пласте различных веществ, затрудняющих прохождение выщелачивающих растворов, вследствие чего происходит снижение проницаемости пласта. Особенно часто происходит закупорка пласта вследствие осаждения гидроксида железа. При последующем повышении кислотности эти отложения растворяются. Таким образом, фронт растворения – отложения - растворения продвигается до продукционной скважины.

Как известно из курса ФХОТРЭ, скорость выщелачивания при диффузионном механизме пропорциональна концентрации выщелачивающего агента. Если скорость химического процесса много больше скорости диффузии реагента, то последний расходуется сразу по мере поступления его. Следовательно, скорость ПСВ будет зависеть от скорости поступления выщелачивающего агента, а она, в свою очередь, зависит от проницаемости пласта.

При эксплуатации рудников ПСВ статистические результаты по степени извлечения урана в зависимости от количества растворов, обрабатывающих горнорудную массу, описываются зависимостями:

ε = 1 – exp(-K1 Ж/Т)

ε – степень извлечения урана, доли единицы, К1 – коэффициент, Ж/Т – отношение объёма пропущенного раствора к горнорудной массе пласта, м3/т.

ε = 1 – exp(-K1 K2 τ)

K2 = Qn/Vгр.м. – коэффициент растворопереработки, причём К1 имеет постоянное значение, а К2 – переменное.

Общее кинематическое уравнение процесса выщелачивания:

-dC/dτ = F D / δ1 (C1 – C2)

где ε - степень извлечения урана, доли единицы; К1 - коэффициент, учитывающий влияние на процесс многочисленных факторов, как природных (тип урановой минерализации), так и технологических (природа и концентрация выщелачивающих растворов); Ж/Т - отношение объема пропущенного раствора к горнорудной массе пласта, м3/т. Так как

Ж/Т = Qnτ/Vгр.м

(где Q - годовой дебит ячейки, м3/год; п - число ячеек; τ - время отработки, лет; Vгр.м - объем горнорудной массы, т), то выражение для ε можно записать в виде:

ε=1-ехр(-K1 ×K2× τ);

здесь К 2 = Qn/Vгр. м - коэффициент растворопроработки; причем К1 имеет постоянное значение, а К2 - переменное.

При значении К2 = 1 уравнение приобретает вид е=1 - ехр(- К1τ ), т. е. вид настоящего кинетического уравнения, определяющего зависимость степени извлечения урана от времени.

Отсюда ясен физический смысл коэффициента К2: он представляет константу скорости процесса выщелачивания при отношении дебита системы скважин к выщелачиваемой горнорудной массе, равном 1. Очевидно, что скорость выщелачивания пропорциональна проницаемости пласта, так как дебит ячейки определяется именно проницаемостью пласта. Это следует и из общего кинетического уравнения процесса выщелачивания:

- dC1/dτ = FD/δ1(C1 - C2).

Если скорость химической реакции велика, то кислота расходуется сразу по месту поступления. Скорость выщелачивания пропорциональна C1, которая, в свою очередь, пропорциональна проницаемости пласта.

Отсюда понятно, какое важное значение имеет для увеличения скорости выщелачивания борьба с кольматацией.

В условиях ПСВ выделяют следующие виды кольматации:

- химическую, связанную с образованием в порах химических осадков;

- газовую, обусловленную образованием углекислого газа и сероводорода в пласте в результате взаимодействия кислоты с вмещающими породами;

- ионообменную, связанную с изменением размера пор в присутствии органических веществ и глинистых минералов в проницаемых породах при движении раствора, содержащего крупные ионы;

- механическую, вызываемую закупоркой поровых каналов механическими взвесями.

Химическая кольматация подразделяется на обратимую, вызванную временным выпадением из растворов гидроксидов алюминия и железа, и необратимую, обусловленную выпадением гипса.

Кроме этого, следует выделить также кольматацию скважин глинистыми частицами из бурового раствора при сооружении скважин.

В наибольшей степени подвергается действию кольматации прифильтровая зона скважин, особенно закачных, так как из прифильтровой зоны откачной скважины тонкодисперсные твердые частицы непрерывно откачиваются на поверхность, где осаждаются в отстойниках.

Химический состав кольматирующих соединений весьма разнообразен, среди них отмечаются алуменит [Al2(OH)4SО4 • 7Н20], гидроксиды и сульфаты железа, гипс и др. На развитие кольматации влияют также химический и минералогический составы вмещающих пород.

Существующие методы восстановления производительности скважин можно разделить на несколько направлений.

1. Физико-механическое и динамическое воздействие на водопроницаемую часть скважин (промывка водой, прокачка, высокочастотная вибрация, импульсные депрессии при забое скважин, гидроразрыв пласта, торпедирование, акустическое воздействие).

2. Гидродинамические методы (вакуумирование скважин, нагнетание воздуха в скважины).

3. Химическая обработка скважин.

Наибольшее распространение на практике из-за доступности и высокой эффективности получил метод химической обработки скважин. Реагент подается в скважину наливом через устье или непосредственно в зону фильтра и выдерживается в ней определенное время, необходимое для растворения или разрыхления кольматантов. После окончания обработки скважину прокачивают, проводят необходимые замеры и затем скважину запускают в работу. Хорошие результаты дает пульсирующее нагнетание реагента в пласт сжатым воздухом.

Состав реагентов для химической обработки скважин весьма разнообразен. Часто применяется 15-20%-ный раствор соляной кислоты. Для повышения растворимости глин в отдельных случаях применяют добавки бифторида аммония до 3 г/л. Предварительную обработку скважин проводят с помощью рабочих растворов серной кислоты. Кольматирующие соединения типа алуминита хорошо растворяются любыми кислотными растворами. Высокоэффективными растворителями гипса являются полифосфаты натрия с концентрацией 30 - 100 г/л. Растворяющая способность повышается при добавке азотной, соляной или серной кислот.

Хорошие результаты были получены при обработке скважин растворами серной кислоты с концентрацией 80-100 г/л. Она позволила увеличить приемистость по 10 обработанным скважинам с 1,1 до 3,1 м3/ч. Наибольший эффект от применения химической декольматаци достигается в период закисления блоков. Именно в этот момент наблюдается появление осадков гидроксидов железа и алюминия. Серная кислота взаимодействует с ними, нарушает целостность кольматирующих соединений и позволяет удалить их последующее прокачкой скважины. Причем для откачных скважин достаточна концентрация 25 - 30 г/л, в то время как для обработки закачных скважин нужна концентрация серной кислоты 80 - 100 г/л.

Обработка прифильтровой зоны скважин растворами технического триполифосфата натрия (100 г/л) позволила увеличить приемистость закачных скважин с 0,2 - 0,5 до 4,5 м3/ч.

Таким образом, химические методы обработки восстанавливают производительность скважин, снизившуюся в процессе эксплуатации. Эффект от химической обработки длится от двух недель до двух месяцев. Периодичность химических обработок должна составлять примерно 7 раз в год.

Испытания по пневмоимпульсной декольматации скважин на месторождениях Чу-Сарысуйской депрессии показали высокую эффективность метода. Обработка на месторождении Уванас более 100 скважин позволила увеличить дебит с 1,5 - 2,0 до 5 - 6 м3/ч. Высокая производительность сохранялась в течение 5 - 6 мес. после пневмоимпульсной обработки. Более существенный эффект достигался при повторной обработке. Пневмоимпульсная обработка позволила ускорить процесс освоения скважин после бурения, повысив степень их разглинизации.

Для предотвращения разрушения фильтров рекомендуется ограничить рабочее давление при пневмоимпульсной обработке скважины до ~107 Па.

Осадки, полученные в процессе прокачки, содержали гидроксиды и сульфаты железа, тонкозернистый песок с размером частиц 0,05 - 0,25 мм с примесью глинистых частиц (менее 0,05 мм) в количестве 5 - 45 %. В осадках из выщелачивающих растворов могут присутствовать мелкие зерна механически разрушенного ионита, провалившиеся сквозь сетку грохотов, в количестве до 20-25 % от массы осадка.

Основным кольматантом, выносимым с раствором после пневмоимпульсной обработки, являлась глина из буровых растворов (от 42 до 98 % от массы твердой фазы). Необходимо усовершенствовать процесс бурения скважин, чтобы предотвратить попадание глины из буровых растворов в прифильтровую зону.

Для предотвращения кольматации фильтров разработан следующий способ. Перед спуском фильтровой колонны в скважину щели фильтра заполнялись водорастворимой пастой, которая предотвращала попадание в нее песка и глины. После обсадки колонны паста растворялась и фильтр приобретал проектную проницаемость.

Наиболее благоприятные условия для применения ПСВ имеются в Казахстане, проницаемость рудных пластов там намного больше, чем минимально необходимая. Так, в Сырдарьинской ураново-рудной провинции коэффициент фильтрации достигает 15-20 м/сут. На месторождении Канжуган (юг Чу-Сарысуйской депрессии) коэффициент фильтрации составляет 3,0 - 7,5 м/сут (под коэффициентом фильтрации понимается скорость фильтрации (в м/сут) при перепаде давления 10 Па на 1 м рудного пласта).

Высокие значения коэффициента фильтрации пластов позволяют увеличить расстояние между закачными и откачными скважинами. При определении оптимального расстояния стремятся к тому, чтобы гидравлический уклон был не меньше 104 Па/м. При высокой проницаемости рудного пласта можно увеличить расстояние между рядами откачных и закачных скважин до 80 - 100 м, что существенно сократит число скважин. Нужно учесть, что при ПСВ в зависимости от глубины на бурение скважин приходится от 15 до 30 % всех затрат.

В необходимых случаях для повышения коэффициента фильтрации можно применить гидравлический разрыв пласта, но при этом давление не должно превышать давление разрыва водоупоров. Вообще структура водоупоров должна быть такой, чтобы горизонтальная проницаемость пласта была в 10 раз больше вертикальной проницаемости водоупора, при этом резко сокращается «разнос» растворов по вертикали.

В качестве выщелачивающих растворов используют 1 - 2%-ную H2SО4 или растворы карбоната или бикарбоната аммония, реже - натрия. Выбор типа реагентов определяется содержанием легковскрываемых примесей, главным образом карбонатов кальция и магния. При содержании СО2 в пласте ниже 1 % расход серной кислоты составляет 25-80 кг/кг урана; для слабокарбонатных руд, содержащих 2,5 % СО2, он возрастает до 100—200 кг/кг урана. В этом случае сернокислотное выщелачивание становится нерентабельным. При высоком содержании карбонатов используются только карбонатные растворы.

Если пленки урановой черни легко вскрываются и кислотными, и карбонатными растворами, то для вскрытия настурана и коффинита, которые содержат четырехвалентный уран, требуется окислитель. В качестве окислителя используют перекись водорода, а также растворенный кислород. Растворимость кислорода пропорциональна парциальному давлению кислорода над раствором. Следовательно, нужно насыщать раствор кислородом под давлением: чем выше давление, тем больше концентрация кислорода, тем выше ОВП.

Считается, что минимальная глубина, необходимая для успешного применения ПСВ, составляет 30 м ниже уровня воды, при меньшей глубине пласта гидростатическое давление оказывается недостаточным, чтобы удержать окислитель в выщелачивающем растворе.

На полигоне ПСВ в Пакистане кислород оказался неэффективным, так как гидравлический напор над рудным горизонтом составлял всего 3 м, поэтому для выщелачивания пришлось применить раствор бикарбоната натрия с перекисью водорода.

Растворимость кислорода в воде при атмосферном давлении и 20 °С составляет 0,031 см3 на 1 см3 воды или 31 см на 1 л воды, что в массовых единицах составляет 44,3 мг/л.

По уравнению Форварда и Халперна

- d[U3O8]/dτ = K0 F po1/2 exp(-50000/RT)

скорость автоклавного карбонатного выщелачивания пропорциональна корню квадратному из парциального давления кислорода. Так как растворимость кислорода пропорциональна его парциальному давлению, то можно считать, что скорость окисления четырехвалентного урана пропорциональна корню квадратному из концентрации кислорода в растворе.

На месторождении Южный Букинай (Узбекистан) выщелачивание проводится природным бикарбонат-ионом подземных вод при концентрации кислорода 100-150 мг/л. Для получения такой концентрации необходимо насыщать раствор кислородом при его парциальном давлении (3 - 4) × 105 Па. В США применяют для ПСВ карбонатные растворы с концентрацией кислорода до 500 мг/л, для насыщения раствора кислородом необходимо его давление в 11 • 105 Па.

Насыщение выщелачивающего раствора кислородом можно проводить на поверхности или непосредственно в пласте.

Окислителем урана может служить и раствор трехвалентного железа. Полное окисление урана произойдет при равенстве активностей Fe3+ и Fe2+ в растворе. Следовательно, если подать в пласт раствор с явным преобладанием трехвалентного железа над двухвалентным, то можно обеспечить окисление урана до шестивалентного состояния.

Для окисления двухвалентного железа в трехвалентное можно использовать следующий процесс. Определенную часть сернокислого раствора, содержащего Fe2+, нейтрализуют щелочью до рН 5. Затем через раствор продувают воздух. Окисление железа кислородом воздуха облегчается тем, что сульфат трехвалентного железа легко гидролизуется (уже при рН 2,5 - 3,5) и Fe3+ выводится из раствора в виде осадка тригидроксида. После этого потоки объединяются, подкисляются и закачиваются в пласт. В этом варианте нужно расходовать сначала щелочь для повышения рН, затем кислоту для растворения тригидроксида железа.

Окислить двухвалентное железо в трехвалентное кислородом воздуха в кислой среде можно с помощью бактерий. В отличие от гетеротрофных бактерий, которые для обеспечения своей жизнедеятельности используют готовые органические вещества (жиры, углеводы, протеин), автотрофные бактерии живут за счет потребления неорганических веществ. Наибольший интерес из автотрофных бактерий представляют тионовые железобактерии (thiobacillis ferrooxidans) - одноклеточные организмы диаметром 0,25 мкм и длиной 1 мкм. Источником углерода, необходимого им для построения клеточной ткани, является углекислота, разложение которой происходит в результате окисления кислородом воздуха серы, сульфидов, тиосульфатов, сульфата двухвалентного железа. Тионовые бактерии приспособились жить в кислых средах (рН = 1,5 - 3), максимальная бактериальная активность наблюдается при 30 - 35 °С.

Растворы для бактериального выщелачивания готовят в специальном бассейне, куда вносится культура бактерий. В бассейн подают воздух. Бактерии вырабатывают ферменты, которые являются биокатализаторами реакций окисления серы, сульфидов, FeSО4. Полученный в результате окисления сульфат трехвалентного железа окисляет уран. Роль бактерий сводится к регенерации сульфата трехвалентного железа:

U3О8 + Fe2(SО4)3 + 2 H2SО4 = 3 UО2SО4 + 2 FeSО4 + 2 Н2О,

бактерии

2 FeSО4 + ½ О2 + H2SО4 → Fe2(SО4)3 + Н2О.

Растворы с рН = 2,5 - 2,9, содержащие 2 г/л Fe3+ и 0,2 г/л Fe2+, закачивают в скважины.

Бактериальное окисление закисного железа применялось на Синь-цзянском месторождении № 512 в Китае. Оно позволило уменьшить затраты на 40 % по сравнению с окислением пероксидом водорода.

Бактериальное выщелачивание можно совместить и с КВ.

Большинство нововведений при осуществлении ПСВ направлено на уменьшение расхода выщелачивающих реагентов.

При большой ширине ролла применяется дифференцированная подача серной кислоты с учетом геологического районирования. Как уже отмечалось, во фронтальной части роллов преобладают «молодые» урановые минералы с менее совершенной кристаллической структурой, разрушение которых происходит при низкой концентрации кислоты, а в тыловой части ролла преобладают «старые» урановые минералы с более совершенной кристаллической структурой, выщелачивание которых требует большей концентрации кислоты.

Фронтальная и тыловая части ролла разводятся в разные блоки с различным режимом по концентрации кислоты. Фронтальная часть ролла отрабатывается за 2 - 2,5 года, в то время как тыловая - за 4,5 - 5 лет. Отработку блоков прекращают, когда концентрация урана в продуктивном растворе снижается до 10 - 20 мг/л.

Кислотный метод выщелачивания широко используется в Казахстане и Узбекистане. Выщелачивание проводят растворами серной кислоты концентрацией 5 - 25 г/л, рН продуктивных растворов при этом составляет 1,5-2,5. Сернокислотное выщелачивание характеризуется хорошей кинетикой взаимодействия растворов с рудой (отработка блоков заканчивается при Ж: Т = 1 - 4 м3/т руды), достаточно высокими концентрациями урана в продуктивных растворах (50 - 500 мг/л), высокой степенью извлечения урана из руд (80 - 90 %), небольшим временем отработки блоков (3 - 5 лет), минимальным растеканием растворов за контур отработки, так как серная кислота при взаимодействии с вмещающими породами создает своеобразный барьер, препятствующий миграции выщелачивающих растворов.

Карбонатный метод получил наибольшее распространение в США. В качестве рабочего реагента используются водные растворы карбоната и бикарбоната натрия или аммония. К достоинствам карбонатного метода можно отнести: возможность отработки руд с повышенным содержанием карбонатов (СО2 > 2 %), высокую селективность к урану, меньшую минерализацию продуктивных растворов, уменьшение коррозии аппаратуры. В то же время следует отметить существенные недостатки метода: невысокую степень извлечения урана из руд (60-80 %); худшую, чем при кислотном методе, кинетику растворения урановых минералов (Ж: Т = 4 - 6); меньшие концентрации урана в продуктивных растворах; высокую степень растекания растворов за контур отрабатываемых блоков, так как не происходит формирования техногенных геохимических барьеров; переход в продуктивный раствор до 25 % радия, находящегося в равновесной руде.

В силу этого карбонатный вариант применяется только для высококарбонатных руд, когда кислотный вариант неприменим из-за повышенного расхода серной кислоты.

Для отработки высококарбонатных руд разработана кислотно-бикарбонатная схема (мини-реагентная схема). В пласт подается только такое количество серной кислоты, чтобы в результате реакции ее с карбонатами кальция и магния образовалось необходимое для растворения урана количество раствора бикарбонатов кальция и магния:

СаСО3 + H2SО4 = CaSО4 + Н2О + СО2,

СаСО3 + Н2О + СО2 = Са(НСО3)2.

Естественно, одновременно с кислотой в пласт вводится воздух или кислород, необходимые для окисления четырехвалентного урана. При кислотно-бикарбонатной схеме удельный расход серной кислоты составляет всего 1 - 2,5 кг/т горнорудной массы, а при кислотной схеме – 9 - 12 кг/т. Степень извлечения урана ~80 %. Но скорость карбонатного метода выщелачивания в 1,5 - 3 раза ниже, чем кислотного. Отработка блока заканчивается при Ж: Т = 5 - 10, поэтому концентрация урана в продуктивных растворах мала.

При наличии в пластовых водах бикарбонатов кальция и магния уран можно извлекать без введения кислоты при использовании только окислителя (кислород). Одним из вариантов этой технологии является так называемый безреагентный метод, состоящий в закачке в рудоносный горизонт кислорода воздуха, выдержке пласта в течение определенного времени и последующей откачке продуктивных растворов.

На месторождении Южный Букинай (Узбекистан) применен способ ПСВ с использованием технического кислорода (100 - 150 мг/л) и природного бикарбонат-иона подземных вод (~200 мг/л) с постепенным доведением концентрации бикарбонат-иона до 600 - 700 мг/л за счет его поступления с «маточниками» сорбции с добавкой растворов перезарядки ионита из карбонатной формы в бисульфатную. Степень извлечения урана из пласта составила 70 - 80 %. Себестоимость добычи урана этим методом на 20 - 25 % ниже, чем при сернокислотном варианте.

При отработке блоков соблюдается баланс закачки и откачки. Для уменьшения миграции выщелачивающих растворов часто (особенно в конце отработки) объем откачиваемого раствора на 1 % больше объема закачиваемого раствора. Таким образом, предпочтительней захватить вместе с откачанным раствором часть грунтовых вод во избежание выхода продуктивного раствора за пределы блока. Для проверки возможных нарушений режима отработки блока он окружен сетью контрольных скважин (6 - 8 % от числа технологических скважин).

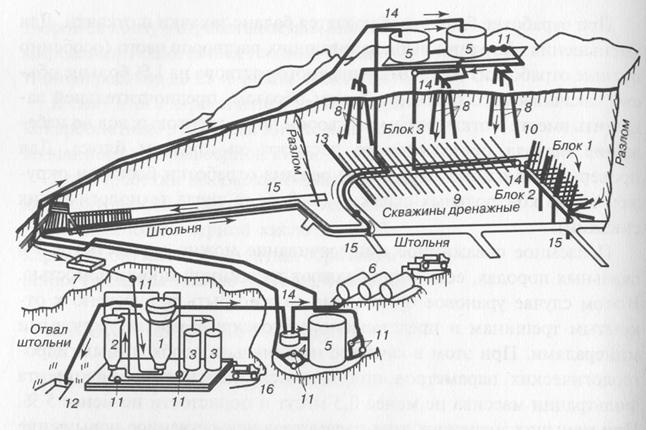

Схема опытного участка месторождения с трещинной проницаемостью руд:

1-сорбционная колонна; 2 – десорбционная колонна; 3 – емкость для продуктивных растворов; 4 – емкость смеситель; 5 – емкость для рабочих растворов; 6 – емкость для реагента; 7 – отстойник; 8 – скважины нагнетательные, пробуренные с поверхности; 9 – скважины разгрузочные подземные; 10 – скважины подземные нагнетательные; 11 – насос;

12 – хвостохранилище; 13 – скважина вентиляционная; 14 – трубопровод рабочих растворов; 15 – трубопровод продуктивных растворов;

16 – автоцистерна для транспортировки товарного регенерата на ГМЗ.

Подземное скважинное выщелачивание можно осуществить и в скальных породах, если они обладают трещинной проницаемостью. В этом случае урановое оруденение должно быть приурочено к открытым трещинам и представлено легковскрываемыми урановыми минералами. При этом в качестве минимально необходимых гидрогеологических параметров принимаются значения коэффициента фильтрации массива не менее 0,5 м/сут и пористости не менее 5 %. При меньших значениях этих параметров искусственное повышение проницаемости рудных залежей осуществляют с помощью буровзрывной технологии. Важным техническим мероприятием при применении таких вариантов систем ПСВ является создание в подошве отрабатываемой рудной залежи дренажного горизонта и непроницаемого экрана с помощью полиэтиленовых пленок, твердеющих жидких веществ (цементные растворы, синтетические смолы, жидкое стекло и т. п.).

При неглубоком залегании рудных тел, требующих создания искусственной проницаемости, рудные тела вскрываются стволами шахт или штольнями, подготавливаются для выщелачивания с помощью буровзрывных работ, выщелачивающий реагент подается через закачные скважины, пробуренные с поверхности. На месторождении Брюнсо при отработке забалансовых (для горной добычи) руд ежесуточно получали до 90 м3 продуктивных растворов с содержанием урана 280-350 мг/л.

|

|

|

|

|

Дата добавления: 2014-01-07; Просмотров: 6947; Нарушение авторских прав?; Мы поможем в написании вашей работы!