КАТЕГОРИИ:

Архитектура-(3434)Астрономия-(809)Биология-(7483)Биотехнологии-(1457)Военное дело-(14632)Высокие технологии-(1363)География-(913)Геология-(1438)Государство-(451)Демография-(1065)Дом-(47672)Журналистика и СМИ-(912)Изобретательство-(14524)Иностранные языки-(4268)Информатика-(17799)Искусство-(1338)История-(13644)Компьютеры-(11121)Косметика-(55)Кулинария-(373)Культура-(8427)Лингвистика-(374)Литература-(1642)Маркетинг-(23702)Математика-(16968)Машиностроение-(1700)Медицина-(12668)Менеджмент-(24684)Механика-(15423)Науковедение-(506)Образование-(11852)Охрана труда-(3308)Педагогика-(5571)Полиграфия-(1312)Политика-(7869)Право-(5454)Приборостроение-(1369)Программирование-(2801)Производство-(97182)Промышленность-(8706)Психология-(18388)Религия-(3217)Связь-(10668)Сельское хозяйство-(299)Социология-(6455)Спорт-(42831)Строительство-(4793)Торговля-(5050)Транспорт-(2929)Туризм-(1568)Физика-(3942)Философия-(17015)Финансы-(26596)Химия-(22929)Экология-(12095)Экономика-(9961)Электроника-(8441)Электротехника-(4623)Энергетика-(12629)Юриспруденция-(1492)Ядерная техника-(1748)

Аппаратура ионообменных процессов

|

|

|

|

Ионный обмен может осуществляться в статических и динамических условиях.

Статический метод заключается в перемешивании раствора с определенным количеством ионита до достижения состояния ионообменного равновесия с последующим разделением фаз фильтрованием или центрифугированием. Этот метод требует многократного повторения операций в соответствии с необходимым числом ступеней ионного обмена.

Динамический метод состоит в пропускании раствора через ионообменную колонну с неподвижным слоем ионита. В этом случае ионит сначала насыщается извлекаемым компонентом в слоях при входе раствора, затем слой насыщения постепенно продвигается по направлению к выходу.

При фильтрации раствора через слой ионита условия более благоприятные, чем при статическом методе, так как раствор по мере продвижения вдоль колонны соприкасается с новыми слоями неиспользованного ионита, что обеспечивает полное поглощение извлекаемого металла. В динамических условиях более полно используется обменная емкость ионита, так как удаление вытесняемых ионов с потоком раствора смещает равновесие ионного обмена в сторону поглощения извлекаемого иона.

На сорбцию в динамических условиях влияют статические факторы (параметры ионообменного равновесия), кинетические факторы (скорость обмена) и скорость движения раствора. Одновременный их учет дает динамику сорбции.

Н. А. Шилов развил представление о двух периодах сорбции в динамических условиях:

1) формировании фронта равных концентраций (работающего слоя) τ0;

2) параллельном переносе фронта равных концентраций τпар.

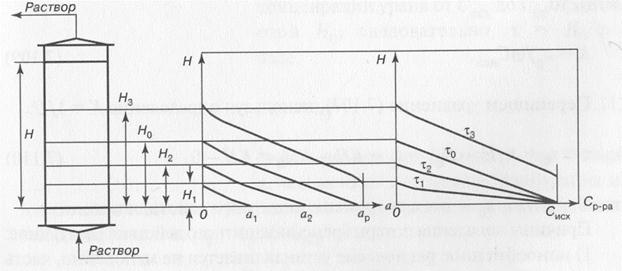

Схема формирования фронта равных концентраций в неподвижном слое ионита приведена на рисунке.

Схема формирования фронта равных концентраций в неподвижном слое зернистого сорбента.

В момент времени τ1 начальный слой ионита насыщен поглощаемым ионом до емкости a1, а проскок извлекаемого иона наблюдается при высоте слоя ионита менее H1 при τ2 начальный слой ионита насыщен до емкости а2, проскок происходит в слое ионита менее H2; наконец, при τ0 начальный слой ионита насыщен до емкости аp, равновесной с исходной концентрацией раствора Сисх, в слое ионита высотой H0 концентрация извлекаемого иона изменяется от Сисх до 0. Рабочий слой ионита (H0) сформирован. Далее происходит параллельный перенос образованного фронта концентраций. К моменту времени τ3 до равновесной емкости насыщен слой ионита Н1, проскок наблюдается при высоте слоя ионита менее H3.

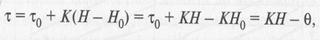

Полное время τ работы слоя ионита высотой H равно сумме времени формирования фронта концентраций τ0 и времени параллельного переноса фронта концентраций τпар:

где U – скорость перемещения фронта концентраций, определяемая равновесной емкостью ионита, скоростью течения раствора и исходной концентрацией извлекаемого вещества в растворе

Величина, обратная скорости параллельного передвижения фронта, К=1/U называется коэффициентом защитного действия и представляет собой время, в течение которого слой ионита высотой 1 м полностью насыщается извлекаемым веществом. Величину К можно вычислить исходя из уравнения материального баланса:

где F – площадь поперечного сечения колонны, м2; V – объемная скорость подачи раствора, м3/ч; К- время насыщения слоя ионита высотой 1 м, ч. Так как V = Fw (w - скорость движения раствора м/ч, то

Перепишем уравнение, используя определение использованием определения К=1/U:

где θ = КН0-τ0 - потеря времени защитного действия ионита.

Причины появления потери времени защитного действия следующие:

· ионообменное равновесие устанавливается не мгновенно, часть извлекаемого вещества, не успев насытить первый слой, поглощается в последующих;

· наблюдается канальный проскок раствора, связанный с неравномерностями укладки зерен ионита;

· наличие «стенового» эффекта - более быстрого продвижения потока у стенок.

Для определения времени защитного действия слоя ионита нужно найти высоту рабочего слоя ионита H0.

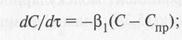

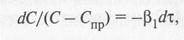

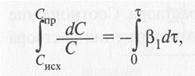

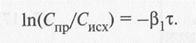

При внешнедиффузионной кинетике процесса скорость изменения концентрации извлекаемого вещества в растворе по высоте рабочего слоя ионита описывается уравнением

где β1 – кинетический коэффициент внешней диффузии; Спр - концентрация извлекаемого вещества в растворе при проскоке, близкая к 0.

Так как С>>Cпр, то

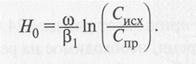

За время τ уменьшение конценрации урана от Сисх до Спр происходит в слое ионита высотой Н0, следовательно, τ = Н0/w и 1n(Сисх/Спр) = -b1H0/w, отсюда

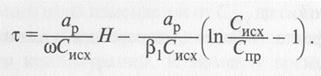

Время формирования фронта равных концентраций тем больше, чем больше емкость ионита, чем меньше исходная концентрация извлекаемого вещества в растворе и кинетический коэффициент внешней диффузии, т. е. τ0 = ap/(b1Cисх). Тогда время защитного действия слоя ионита

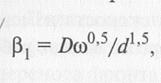

Кинетический коэффициент внешней диффузии можно определить по эмпирическому уравнению:

где d — диаметр зерна ионита, м; D - коэффициент молекулярной диффузии, для диффузии в пленке D= (10-8+10-9) м2/с.

С увеличением скорости пропускания раствора кинетический коэффициент внешней диффузии возрастает медленнее, чем высота рабочего слоя (b1 ~ w0,5, а Н0 ~ w1). Поэтому при увеличении скорости пропускания раствора коэффициент использования емкости ионита уменьшается. При размере зерен ионита 0,4 - 2 мм скорость подачи раствора выбирают в пределах 5 - 10 м/ч.

Поперечное сечение колонны (а значит, и ее диаметр) определяется по соотношению V = Fw. Если под F понимается все сечение колонны, тогда w - фиктивная скорость подачи раствора. Соотношение между фиктивной и действительной скоростями движения раствора имеет вид

wд = wф/ε,

где ε — пористость слоя ионита (для сферических зерен пористость неподвижного слоя колеблется от 0,26 до 0,48, составляя в среднем 0,4). Таким образом, действительная скорость превышает фиктивную в 2,5 раза и должна составлять 5 - 10 м/ч.

Время защитного действия слоя ионита принимают равным 24 ч (или рабочей смене), при этом учитывают время, необходимое на регенерацию ионита (промывку, взрыхление и «десорбцию»), т. е. τ = = 24 – τрег. Обычно τрег составляет 2 - 6 ч.

По τ определяют суммарную высоту слоя ионита H, которая включает высоту рабочего слоя H0 и высоту слоя ΔH, насыщенного сорбируемым веществом до ар, т. е. Н= Н0 + ΔH.

По окончании определенного промежутка времени (смены, суток) насыщенный слой сорбента должен выводиться из цикла сорбции на регенерацию, поэтому высота ΔH должна соответствовать одному колонному аппарату. Число колонн в системе составляет:

Для ориентировочной оценки соотношения между высотой и диаметром сорбционной колонны пользуются эмпирической формулой

где h и DK - высота и диаметр колонны, м.

Извлечение урана из растворов может проводиться как периодически, так и непрерывно.

Рассмотрим устройство ионообменной колонны периодического действия. В нижней части колонны в гравийной насыпке находится кольцо из перфорированной трубы, через которую отводятся обедненный раствор к следующей колонне или на сброс, товарный регенерат, а также подводится вода для промывки смолы от исходного раствора перед ее регенерацией. На гравий насыпается слой ионита. В верхней части колонны имеется распределительное устройство для подачи исходного раствора, регенерирующего раствора, а также для отвода воды обратной промывки. Несколько таких колонн объединяются в цикл с кольцевой обвязкой трубопроводов (на рисунке цикл состоит из четырех колонн). Когда раствор пропускается последовательно через колонны 1, 2 и З, колонна 4 находится на регенерации смолы. Перед наступлением проскока урана из колонны 3 исходный раствор перемещается на колонну 2, за колонной 3 подключается колонна 4 со свежерегенерированной смолой, а колонна 1 ставится на регенерацию.

Ионообменная колонна периодического действия: 1 – верхняя гребенка; 2 – нижняя гребенка; 3 – гравий; 4 – слой ионита; цифры в кружках – номер колонны.

Данная колонна может работать только на растворах и не годится для переработки пульп. Основными недостатками этой системы являются периодичность процесса, необходимость проведения соответствующих переключений потоков, которые осуществляют тем чаще, чем выше солесодержание перерабатываемых растворов. Поэтому такие колонны применяют там, где переключения потоков проводятся реже, например для обессоливания речной воды на АЭС, для обезвреживания сточных вод с малым солесодержанием. Кроме того, такая система колонн требует большое количество запорной арматуры (вентилей задвижек, клапанов и т.д.)

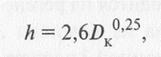

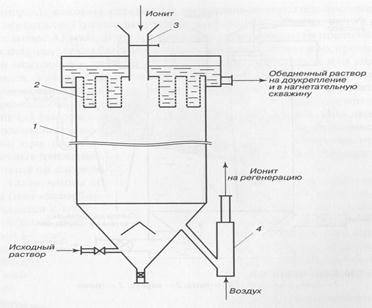

Для извлечения урана из растворов ПВ широкое применение нашли сорбционные напорные колонны (СНК) диаметром ~3 м и высотой ~10 м (рис.). Исходный раствор под давлением подается в нижнюю часть колонны и продвигается вверх навстречу потоку смолы. В верхней части колонны раствор проходит фильтрующие патроны, которые задерживают смолу, направляется на доукрепление кислотой и затем закачивается в нагнетательную скважину.

Сорбционная напорная колонна: 1 – корпус; 2 – фильтры; 3 – загрузочный бункер ионита; 4 – эрлифт.

При работе колонны в ней одновременно находятся три слоя ионита: в верхней части колонны - слой свежего ионита, который обеспечивает снижение концентрации урана в обедненном растворе до 1-3 мг/л; в средней части - формируется фронт рабочих концентраций, высота фронта (5 - 6 м) зависит от емкости ионита, концентрации урана в растворе, скорости движения раствора (25 - 35 м/ч); в нижней части - собирается слой насыщенного ионита.

Колонна работает в полунепрерывном режиме. Периодически при кратковременном прекращении подачи исходного раствора в эрлифт подают воздух и из колонны удаляют определенную порцию насыщенного ионита, которая направляется на регенерацию. После этого открывается шибер на бункере смолы и в колонну подается свежая смола объемом, равным объему удаленной порции. После этого возобновляется подача исходного раствора в колонну. При этих операциях фронт рабочих концентраций удерживается в средней части колонны.

Сорбционная напорная колонна: 1 – корпус; 2 – фильтры; 3 – загрузочный бункер ионита; 4 – эрлифт.

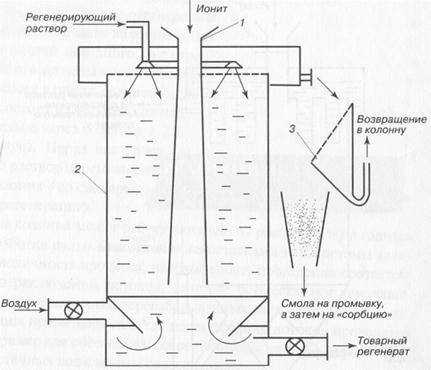

Для регенерации ионита часто используют колонны непрерывной «сорбции» с пневматической разгрузкой КНСПР (рис.). В нижнюю часть колонны периодически подают смолу из бункера, в верхнюю ее часть через кольцевой распределитель - регенерирующий раствор. В колонне организуется противоточное движение смолы и регенерирующего раствора. Через заданный промежуток времени под конусное днище подается определенный объем воздуха, который вытесняет часть раствора вверх. Раствор поднимает слой смолы, часть ее вместе с регенерирующим раствором переливается через порожек и подается на грохот, где регенерирующий раствор отделяется от смолы и возвращается в колонну, а смола направляется на «сорбцию» или в следующую колонну, если регенерация осуществляется в каскаде из нескольких колонн КНСПР. В каскаде сохраняется противоточное движение смолы и регенерирующего раствора.

Колонна КНСПР: 1 – бункер насыщенного ионита; 2 – корпус; 3 – грохот.

Большой интерес представляет аппаратура, позволяющая извлекать уран не только из растворов, но и непосредственно из пульп после выщелачивания. «Сорбция» урана из пульп позволяет устранить дорогостоящую операцию фильтрования или четырехступенчатую декантацию, где используются четыре громоздких сгустителя.

Процесс «сорбции» урана из пульп можно осуществлять в контейнерах или в противоточном каскаде аппаратов со взвешенным слоем смолы.

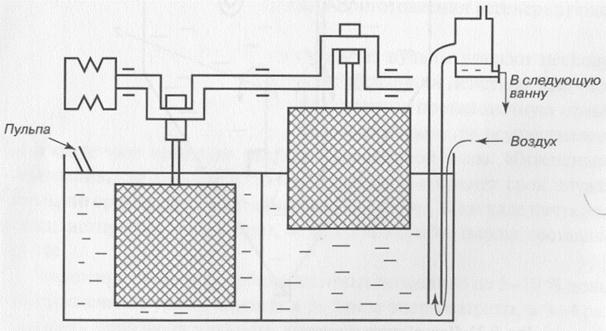

Контейнерный метод, разработанный в США, состоит в следующем. Грубозернистая смола (с размером частиц 0,8-1,6 мм) вносится непосредственно в неосветленную пульпу в сетчатых корзинах (контейнерах), которые совершают возвратно-поступательное движение по вертикали. Пульпы могут содержать до 10 % твердых частиц размером менее 43 мкм. В этом случае четырехступенчатая противоточная декантация может быть заменена отделением песков и их противоточной отмывкой в каскаде из четырех классификаторов или гидроциклонах.

Удаление абразивной песковой фракции уменьшает истирание смолы. Стандартные ванны изготовляют с двумя или четырьмя перемещающимися корзинами. Амплитуда колебаний корзин составляет 1/3 высоты ванны, частота - 15 колебаний/мин. При движении корзины вниз смола разрыхляется и находится во взвешенном состоянии, при обратном движении - уплотняется. Возвратно-поступательные движения корзины предотвращают оседание твердых частиц пульпы на дно ванны.

Такие ванны соединяются в батарею, причем перемещение пульпы (или «десорбирующего» раствора) из одной ванны в другую осуществляется с помощью системы эрлифтов. На одном из заводов полный цикл «сорбции - десорбции» осуществлялся в 14 ваннах, по 6 ванн - «сорбция» и «десорбция», 2 ванны - резервные, служащие для переключения ванн из «сорбционной» цепи в «десорбционную» и наоборот. В каждую ванну входит по 4 сетчатые корзины 1,8x1,8x1,8 м, в которые помещается по 1,4 м3 смолы в набухшем состоянии (рис.). Оптимальное значение рН 1,5.

При переработке карнотитовых песчаников с содержанием урана 0,3 % (мас.) емкость смол IRA-400 и дауэкс-1 составила 100 кг урана/т.

Ванна для «сорбционного» извлечения урана из пульпы.

Извлечение урана из пульпы - более 99 %. За два года работы общие потери смолы составили 23 %, емкость смолы снизилась лишь на 10 %. Таким образом, срок службы смолы примерно 4 года (коэффициент использования оборудования за 2 года составил 0,45).

Существенным недостатком данной модели является необходимость периодического переключения ванн из одной цепи в другую.

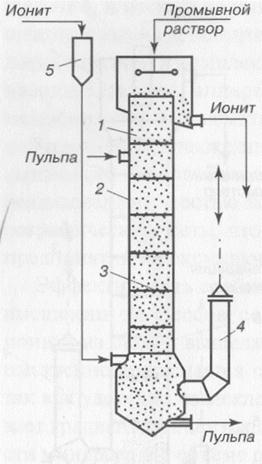

Ионообменный пачук: 1 – корпус; 2 – дефлектор; 3 – эрлифты; 4 – грохоты.

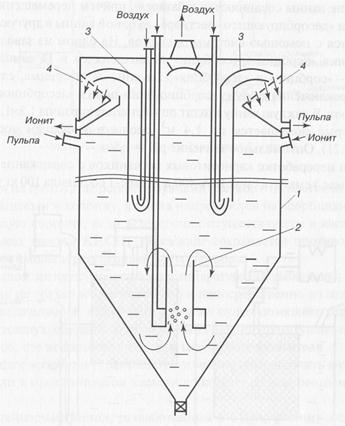

В нашей промышленности разработан более совершенный непрерывный противоточный процесс в колоннах со взвешенным слоем смолы - в каскаде ионообменных «пачуков» (рис.). Пачук представляет цилиндрический аппарат диаметром 3 - 6 м и высотой 10 - 20 м. В нижней части находится коническое днище с углом конуса 60° для предотвращения накопления твердых частиц на днище. Для обеспечения взвешенного состояния пульпы и смолы устанавливается циркулятор с воздухораспределителем; диаметр циркулятора составляет 10 - 20 % диаметра пачука, высота циркулятора - до 1/3 высоты слоя пульпы. Нижний край циркулятора расположен на расстоянии не более 0,5 м от низа аппарата. Для перемешивания смолы и пульпы в циркулятор подают воздух в количестве 4 - 8 м /ч на каждый кубометр пульпы. Для организации противоточного движения смолы и пульпы в верхней части пачука устанавливаются дренажные сетки, на которые с помощью эрлифтов подается смесь смолы и пульпы. Раствор с твердыми частицами пульпы проходит через сетки в ящики, откуда самотеком перемещается в следующий аппарат. Частички смолы скатываются с сетки обратно в аппарат или желоб, откуда перемещаются в другой аппарат навстречу потоку пульпы. Количество сеток, работающих на выдачу пульпы и смолы, определяется отношением времени пребывания пульпы и смолы в аппарате. Так, при отношении времен 1: 5 из 12 сеток 10 работают на выдачу пульпы, а 2 - на выдачу смолы. Для распределения потока пульпы по сеткам используют трубный или щелевой делители пульпы. В каскаде «сорбции» устанавливаются 8 - 12 ионообменных пачуков, в каскаде «десорбции» - 4 - 6 пачуков меньшего размера или другие аппараты (например, колонны КНСПР). Между каскадами «сорбции» и «десорбции» размещаются промывные колонны с противоточным движением смолы и воды.

Промывные воды, снимающие со смолы пленки исходной пульпы, возвращаются на «сорбцию», а снимающие пленки «десорбирующего» раствора - используются для приготовления регенерирующих растворов.

Для уменьшения истирания смолы из пульпы удаляют песковую фракцию, оказывающую наибольшее абразивное действие. Для этого пульпу после выщелачивания направляют на противоточную отмывку песков в каскад из четырех классификаторов, где осуществляется противоточное движение песков и промывной воды. Интенсивное перемешивание пульпы и смолы в пачуке уменьшает срок службы смолы по сравнению с контейнерным способом. В каскаде пачуков за месяц истирается 3 % смолы, т. е. срок службы смолы составляет 33 мес.

Внедрение процесса сорбции из пульп позволило на 5 - 10 % повысить извлечение урана, снизить в 2 - 3 раза энергозатраты, в 3 - 4 раза повысить производительность труда, сэкономить многие миллионы квадратных метров фильтрующих тканей и сотни тысяч тонн кислот,  щелочей, в несколько раз увеличить мощность предприятий. По существу, создана действительно непрерывная во всех ее звеньях технология с полной и комплексной автоматизацией процесса, высокопроизводительными аппаратами большой единичной мощности с механическим и пневматическим перемешиванием для пульп высокой плотности, а также аппаратами для непрерывной регенерации насыщенного ионита. Резко (в 2 - 3 раза) сократилось водопотребление, реализована полностью замкнутая схема, исключающая сбросы в гидрографическую сеть, что устраняет вредное воздействие урановых предприятий на окружающую среду.

щелочей, в несколько раз увеличить мощность предприятий. По существу, создана действительно непрерывная во всех ее звеньях технология с полной и комплексной автоматизацией процесса, высокопроизводительными аппаратами большой единичной мощности с механическим и пневматическим перемешиванием для пульп высокой плотности, а также аппаратами для непрерывной регенерации насыщенного ионита. Резко (в 2 - 3 раза) сократилось водопотребление, реализована полностью замкнутая схема, исключающая сбросы в гидрографическую сеть, что устраняет вредное воздействие урановых предприятий на окружающую среду.

Эффективность сорбции из пульп значительно возрастает при совмещении процессов сорбции и выщелачивания. При введении ионита на стадии выщелачивания повышается извлечение урана, существенно сокращается общее время обработки рудного материала, так как удаление извлекаемого металла из раствора в ионит увеличивает градиент концентрации между его концентрацией на поверхности минерала и в объеме раствора.

В последнее время в практику ионного обмена внедряются пульсационные сорбционные колонны (ПСК), разработанные под руководством С. М. Карпачевой. В них действует пневмопульсационная система, которая с помощью провальных распределительных тарелок КРИМЗ (живым сечением 40—60 %) обеспечивает интенсивное радиальное перемешивание и равномерное распределение потоков в колоннах сечением до 9 м2. Продольное перемешивание при этом незначительно. Имеется несколько модификаций ПСК.

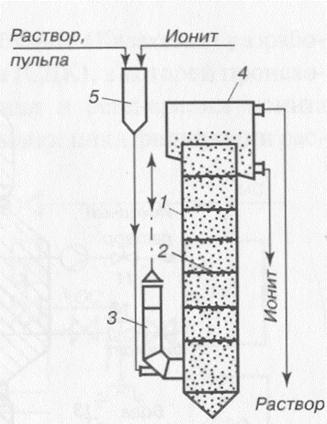

Колонна с нерегулируемой задержкой ионита ПСК-Р работает в режиме свободного осаждения ионита (рис.). Ионит подается в колонну сверху и свободно осаждается в восходящем потоке раствора. Скорость движения частиц ионита составляет 0,4 - 0,6 скорости осаждения ионита в спокойном растворе. Ионит выводится из нижней части колонны с помощью эрлифта. Объемная доля ионита в колонне не превышает 20 %, частота пульсаций – 60 - 120 мин-1, время пребывания ионита – 2 - 3 мин на 1 м высоты колонны, высота, эквивалентная теоретической ступени обмена, - 2 - 4 м. Колонна пригодна для осуществления быстротекущих процессов со временем установления равновесия 30 - 60 мин.

Колонна ПСК-Р: 1 – корпус; 2 – тарелка КРИМЗ; 3 – подача пульпы; 4 – пульсационная камера; 5 – эрлифт; 6 – взвешенный слой сорбента; 7 – зона распределения сорбента

Для процессов со временем установления равновесия более 2 ч разработаны колонны ПСК-С, работающие в режиме стесненного осаждения частиц ионита. Это достигается уменьшением живого сечения тарелок КРИМЗ и снижением производительности эрлифта. Объемная доля ионита увеличивается до 60 - 80 %. Эти колонны можно использовать при большем отношении Qсм/Qр-ра, чем для ПСК-Р (для которых Qсм/Qр-ра ≤ 2) т.е. при регенерации ионита. Колонны ПСК обладают большей удельной производительностью по сравнению с фильтрами и пачуками. Загрузка смолы в ПСК в 5 - 15 раз меньше, чем в этих аппаратах. Если плотность ионита меньше плотности раствора или пульпы, то ионит подается в нижнюю часть колонны, а выгружается сверху. Раствор (пульпа) движется со скоростью несколько меньшей, чем скорость всплытия ионита.

Колонна ПСК для легкого ионита: 1 – зона отмывки; 2 – корпус; 3 – тарелка КРИМЗ; 4 – пульсационная камера; 5 – напорная емкость

При малой разности плотностей раствора и ионита применяются прямоточные колоны ПСК-П. Скорость движения раствора должна превышать скорость витания частиц ионита.

Скорость движения ионита можно регулировать изменением скорости движения раствора. Эти колонны имеют не более одной теоретической ступени обмена, поэтому работают в каскаде. На заводах используются колонны ПСК-П диаметром до 1,3 м, они обеспечивают время пребывания ионита 30 мин на 1 м высоты колонны и удельную производительность 40-150 м/(м ч).

Особо следует остановиться на применении ПСК для осуществления ионообменных процессов из пульп, которое зависит от плотности пульпы, плотности жидкости, плотности ионита, крупности зерен ионита и пульпы. Именно эти факторы влияют на скорость падения зерен ионита и пульпы. Пульпы могут быть легче и тяжелее ионита

Колонна ПСК-П: 1 – корпус; 2 – тарелка КРИМЗ; 3 – пульсационная камера; 4 – отстойник; 5 – напорная емкость.

Причем нужно различать плотность пульпы ρп и плотность ее жидкой фазы ρж.

Для крупных зерен ионита (dи = 1 - 2 мм), размер которых на порядок больше размера частиц пульпы, пульпу можно рассматривать как гомогенную среду и скорость осаждения или всплытия частиц ионита будет определяться разностью (ρп - ρи).

Для мелких частиц ионита, размер которых соизмерим с размером частиц пульпы, последняя гетерогенна и скорость осаждения или всплытия зерен ионита пропорциональна разности (ρж - ρи). Для легких пульп, когда ρп < ρи, возможен противоток с движением ионита вниз. При этом необходимо, чтобы скорость подъема пульпы превышала скорость ее расслаивания (т. е. скорость осаждения частиц пульпы).

В плотных пульпах ионит может всплывать, если ρп > ρи. Лимитирующей скоростью движения пульпы вниз будет скорость всплытия мелких частиц ионита.

Возможен случай, когда плотность ионита является промежуточной между плотностями пульпы и жидкости. При этом крупные фракции ионита будут всплывать, а мелкие - тонуть. Осуществление противотока невозможно. Такие пульпы можно перерабатывать в каскаде пульсирующих прямоточных колонн или пачуков.

«Сорбционно - десорбционный» цикл включает большое число аппаратов. Так, сорбция может проводиться в каскаде пачуков или в ПСК, десорбция - в каскаде меньших пачуков или в колоннах КНСПР, между ними с двух сторон находятся промывные колонны (чаще колонны с движущимся слоем ионита).

Число аппаратов значительно возрастает, если после насыщения ионита проводится его «донасыщение» частью (1/3) товарного регенерата, когда емкость ионита возрастает с 25 - 30 до 60 - 80 кг/м3, при этом уран товарного регенерата (с концентрацией 40 - 60 г/л урана) вытесняет из ионита часть железа, алюминия и других примесей.

Это позволяет получить при аммиачно-карбонатном осаждении урана из товарного регенерата концентрат с содержанием урана 55 - 60 % в пересчете на сухой осадок. Но после прохождения колонны донасыщения концентрация урана в маточнике составляет 1 - 2 г/л, и данный раствор направляется в колонну доулавливания.

Десорбция урана проводится в каскаде из трех колонн нитратно-сульфатными растворами (C(NO3-)= 100 - 110 г/л, C(SO42-) = 10 - 5 г/л). Ионит после десорбции содержит 1 кг/т урана и 80 - 120 кг/т NO3-. Он передается в колонну денитрации, куда подается сульфатный раствор после доулавливания урана (τ = 40-60 г/л, C(NO3-)= 5-6 г/л, C(SO42-) = 2,5-3,5%).

Из этой колонны нитратно-сульфатный раствор после доукрепления аммиачной селитрой возвращается на десорбцию. После денитрации анионит поступает на конверсию в сульфатную форму, которая осуществляется маточниками сорбции (C(SO42-) - = 15-20 г/л, рН = 1,2-1,9). Затем анионит возвращается в голову системы в колонну «сорбции» (СНК), раствор направляется в технологический узел закисления, а оттуда после доукрепления и насыщения кислородом - на полигон ПСВ.

Отсюда понятен интерес к однокорпусным ионообменным установкам, в которых все технологические операции сорбционно-десорбционного передела проводятся в одном корпусе. Первые попытки (1950-е годы) оказались безуспешными, так как простые схемы без клапанов приводили к взаимному смешиванию растворов из соседних зон.

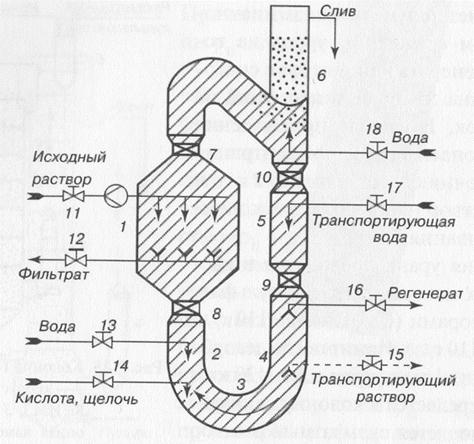

Единственным жизнеспособным аппаратом до последнего времени являлся контактор Хиггинса, в котором все секции отделены одна от другой клапанами большого диаметра, а ионит перемещается периодически при их открывании. Контактор Хиггинса нашел применение в процессах водоподготовки и водоочистки (рис.).

Контактор Хиггинса

Во время рабочего периода все клапаны закрыты: в рабочей секции 1 идет фильтрация исходного раствора через плотный слой ионита. В секции регенерации 2 - 4 сверху левого колена вводится промывная вода, а ниже ее - концентрированный раствор регенерирующего раствора (кислота или щелочь), вверху правой части 4 этой секции выводится товарный регенерат.

По окончании рабочего периода (5—10 мин) подача всех технологических растворов прекращается (закрываются клапаны 11 - 16 и 18), открываются клапаны 7 - 9, вверх дозировочно-транспортирующей секции 5 под давлением подается вода, которая вытесняет вниз порцию ионита. Этот ионит поршнем передвигает весь остальной ионит через все секции, вытесняя слой насыщенного ионита из секции 1 в секцию отмывки 6. Транспортирующая вода сливается сверху секции 6. Транспортировка ионита занимает -0,5 мин. Затем закрываются клапаны 7 - 9 и 17 и возобновляется подача технологических растворов.

В секцию 6 через клапан 18 снизу подается вода, слой насыщенной смолы псевдоожижается, при этом из него удаляются механические загрязнения и мелочь ионита. Затем подача воды прекращается, открывается клапан 10 и отмытый ионит заполняет дозировочно-транспортирующую секцию 5.

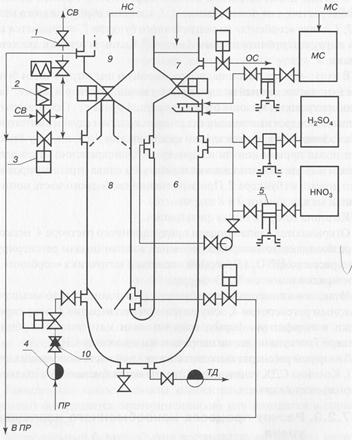

На Целинном горно-химическом комбинате (Казахстан) разработана сорбционно-десорбционная колонна (СДК), в которой происходят одновременно процессы доукрепления и регенерации ионита (рис.). Аппарат работает полунепрерывно, цикл фильтрации растворов через неподвижный слой ионита чередуется с кратковременным циклом движения ионита.

Сорбционно-десорбционная колонна: 1 – вентиль запорный; 2 – вентиль с электромагнитным приводом; 3 – вентиль с пневмоприводом; 4 – расходомер типа ИР-50; 5 – насос дозатор; 6 – десорбер; 7 – разгрузочный бункер; 8 – сорбер; 9 – загрузочный бункер; 10 – обратный клапан; ПР – продуктивный раствор; ТД – товарный десорбат; МС – маточник сорбции; СВ – сжатый воздух; НС – насыщенный сорбень;ОС – отрегенерированный сорбент.

Частота перемещений ионита 5 - 10 раз в час, суммарное время циклов движения ионита составляет 10 - 15 % общего времени работы аппарата.

Частота перемещений ионита 5 - 10 раз в час, суммарное время циклов движения ионита составляет 10 - 15 % общего времени работы аппарата.

В начале цикла движения ионита закрываются клапаны подачи и вывода раствора на донасыщение 4, 3, клапаны сброса сжатого воздуха 2, 1, слива «сорбента» из разгрузочного бункера 7, открывается клапан выгрузки сорбента из зоны 6 в зону 7. Колонна готова к движению ионита.

В пульс-камеру колонны, расположенную под загрузочным бункером 9, подается сжатый воздух, продвигающий раствор и ионит. Часть ионита переходит из зоны 6 в разгрузочный бункер 7. После закрытия клапана между этими зонами открывается клапан сдувки сжатого воздуха 1. Затем открывается клапан между зонами 9 и 8, и в зону 8 поступает новая порция ионита из бункера 9. Одновременно открывается клапан вывода маточника донасыщения 3 и слива отрегенерированного ионита из бункера 7. При заполнении свободного места ионитом клапан между зонами 9 и 8 закрывается. Колонна готова к циклу фильтрации.

Открываются клапан подачи продукционного раствора 4, несколько разбавляющего товарный регенерат, клапан подачи регенерирующего раствора HNO3, (5), серной кислоты и маточника «сорбции» для перезарядки ионита в SO4 - форму.

Итак, ионит постепенно из бункера 9 проходит зону донасыщения товарным регенератом 8, зону нитратной регенерации 6, зону перезарядки в сульфатную форму, зону отмывки маточником сорбции в бункере 7, откуда он вновь направляется в колонну СНК.

Товарный регенерат выводится из нижней части колонны на сгибе. Колонна СДК успешно работает на ионообменной площадке месторождения Акдала.

|

|

|

|

|

Дата добавления: 2014-01-07; Просмотров: 9752; Нарушение авторских прав?; Мы поможем в написании вашей работы!