КАТЕГОРИИ:

Архитектура-(3434)Астрономия-(809)Биология-(7483)Биотехнологии-(1457)Военное дело-(14632)Высокие технологии-(1363)География-(913)Геология-(1438)Государство-(451)Демография-(1065)Дом-(47672)Журналистика и СМИ-(912)Изобретательство-(14524)Иностранные языки-(4268)Информатика-(17799)Искусство-(1338)История-(13644)Компьютеры-(11121)Косметика-(55)Кулинария-(373)Культура-(8427)Лингвистика-(374)Литература-(1642)Маркетинг-(23702)Математика-(16968)Машиностроение-(1700)Медицина-(12668)Менеджмент-(24684)Механика-(15423)Науковедение-(506)Образование-(11852)Охрана труда-(3308)Педагогика-(5571)Полиграфия-(1312)Политика-(7869)Право-(5454)Приборостроение-(1369)Программирование-(2801)Производство-(97182)Промышленность-(8706)Психология-(18388)Религия-(3217)Связь-(10668)Сельское хозяйство-(299)Социология-(6455)Спорт-(42831)Строительство-(4793)Торговля-(5050)Транспорт-(2929)Туризм-(1568)Физика-(3942)Философия-(17015)Финансы-(26596)Химия-(22929)Экология-(12095)Экономика-(9961)Электроника-(8441)Электротехника-(4623)Энергетика-(12629)Юриспруденция-(1492)Ядерная техника-(1748)

Таблетирование диоксида урана

|

|

|

|

Кондиционные требования к качеству порошка диоксида урана

Качество полученного диоксида урана определяется по целому ряду параметров. Основные из них перечислены ниже.

1. Содержание урана по массе – требование ³ 86,9¸87,7 %. Теоретическое содержание урана в стехиометрическом диоксиде составляет 88,15 %

Чаще эти колебания связаны не столько с загрязнениями, сколько с отклонением от стехиометрии, поэтому вводится иное понятие -

2. Кислородный коэффициент, т.е. отношение O/U.

Для дальнейшего изготовления таблетированного топлива считается оптимальным O/U = 2,1¸2,15. Но он неприемлем для приготовления виброуплотнённого ядерного топлива. В последнем случае требуется O/U £ 2,04.

3. Содержание лимитируемых загрязнений.

Описывается понятием «борный эквивалент». Требования различны к тепловым ЯР и быстрым ЯР.

4. Плотность UO2+X

5. Удельная поверхность - F

6. Морфологические особенности

- Форма частиц:

- индивидуальные частицы

- агрегаты из нескольких частиц

- агломераты и конгломераты

- Пористость (открытая и закрытая)

7. Технологические особенности

7.1. Насыпная плотность

- при свободной засыпке

- при утряске

- при виброуплотнении

7.2. Текучесть порошков определяется, к примеру, временем истечения 50 г порошка через воронку с углом 60о и диаметром отверстия 1 см (идея песочных часов). Лучшей текучестью обладают близкие к сфероидальной форме порошки.

7.3. Тесты на спекаемость. Воспроизводимых результатов, т.е. общих критериев спекаемости, не найдено.

Различные тесты основаны на определении усадки таблеток в различных режимах спекания. При этом приходится считаться с дефектами микроструктуры и внешнего вида. Надёжным способом обеспечения стабильности свойств UO2-порошков – это создание технологии со строгим контролем каждой операции, либо такой технологии, когда отклонения от неё мало сказываются на качестве конечного ЯТ.

Компактные сердечники тепловыделяющих элементов из двуокиси урана могут быть изготовлены различными методами, в том числе шликкерным литьём, выдавливанием, горячим прессованием и ковкой в металлической оболочке. Однако до сих пор в основном применяется холодное прессование порошка с последующим спеканием. Для этого, прежде всего, получают порошок диоксида урана с заданным размером частиц либо путём подбора режима технологического процесса, либо путём размола в шаровой мельнице.

Из порошка прессуют брикеты требуемой формы либо в стальной прессформе, либо методом гидростатического прессования. Брикеты (таблетки) спекаются до плотности, составляющей около 95% от теоретической. Столь высокая плотность имеет особенно важное значение для удержания газообразных продуктов деления в твёрдом ядерном горючем.

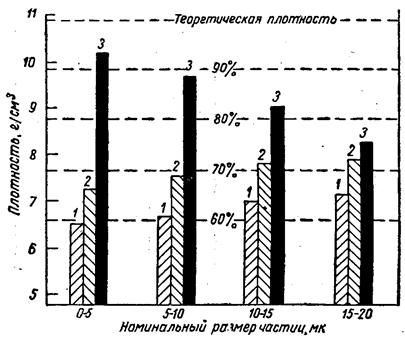

Плотность спечённого брикета в большой степени зависит от размера частиц исходного порошка. Желательно иметь порошок с размером частиц менее 1 мкм.

Зависимость плотности таблеток из диоксида урана на различных стадиях технологического процесса от размера частиц порошка UO2:

1 – после гидростатического прессования (3,15 т/см2);

2 – после прессования в стальной прессформе (0,7 т/см2);

3 – после спекания при 2000 оС в течение 30 мин.

При спекании в водороде или в вакууме порошков стехиометрического состава обычно применяются температуры около 1700 оС. Механическая обработка спечённых брикетов обычно осуществляется путём мокрого шлифования. Необходимы меры предосторожности для устранения растрескивания образца.

При изготовлении таблеток методом прессования исходный порошок должен обладать хорошей текучестью и т.д. Только порошки, приготовленные через АУТК, могут быть напрямую использованы для изготовления таблеток, все остальные требуют предварительной обработки:

· Измельчение порошка (сюда же прибавляют отходы с производства таблеток)

· При необходимости прибавление связующего агента (пластификатора) и смешивание. В прошлом практически повсеместно использовали связующий агент – он позволяет получить более прочные таблетки до спекания. В настоящее время наметилась тенденция прессовать без связующего агента, достигая прочности за счёт подбора крупности и формы частиц порошка – это приводит к уменьшению числа стадий производства.

· Сушка пасты чтобы получить полые гранулы.

· Просеивание - классификация.

При прессовании добавляется смазывающий агент - стеарат цинка или полностью органический стеарат (для предотвращения образования паров цинка при спекании).

На операции прессования обычно используются карусельные таблетировочные прессы (пример - 16 форм, производительность до 400 таблеток в минуту). Вместо обычных инструментальных сталей переходят на керамические материалы или карбид вольфрама (с целью уменьшения износа). Давление прессования - 3-4 тонны/см2, получаемые при этом таблетки имеют плотность около 5,5-6,0 г/см3. Более высокие давления будут приводить к быстрому износу прессформ. Контролируют степень заполнения формы, силу и продолжительность давления. Давление снимают плавно, чтобы уменьшить риск растрескивания.

Целью операции спекания является увеличение плотности таблеток и перевод UO2 в керамическую форму. Используют печи с электрическим нагревом. Внутренняя облицовка - керамические кирпичи из высокочистого оксида алюминия. Таблетки помещают в лодочки из молибдена. Атмосфера спекания - водород, водород-азот или расщеплённый аммиак. Проведение операции спекания связано с большими затратами энергии.

Обработка таблеток - при спекании таблетки уменьшаются в размерах, больше в центре, чем в торцах (на торцах при прессовании было полное давление, а в центре усилие было меньше). Обработка шлифованием (алмазные инструменты для предотвращения загрязнения отходов, которые возвращаются в голову процесса).

|

|

|

|

|

Дата добавления: 2014-01-07; Просмотров: 1446; Нарушение авторских прав?; Мы поможем в написании вашей работы!