КАТЕГОРИИ:

Архитектура-(3434)Астрономия-(809)Биология-(7483)Биотехнологии-(1457)Военное дело-(14632)Высокие технологии-(1363)География-(913)Геология-(1438)Государство-(451)Демография-(1065)Дом-(47672)Журналистика и СМИ-(912)Изобретательство-(14524)Иностранные языки-(4268)Информатика-(17799)Искусство-(1338)История-(13644)Компьютеры-(11121)Косметика-(55)Кулинария-(373)Культура-(8427)Лингвистика-(374)Литература-(1642)Маркетинг-(23702)Математика-(16968)Машиностроение-(1700)Медицина-(12668)Менеджмент-(24684)Механика-(15423)Науковедение-(506)Образование-(11852)Охрана труда-(3308)Педагогика-(5571)Полиграфия-(1312)Политика-(7869)Право-(5454)Приборостроение-(1369)Программирование-(2801)Производство-(97182)Промышленность-(8706)Психология-(18388)Религия-(3217)Связь-(10668)Сельское хозяйство-(299)Социология-(6455)Спорт-(42831)Строительство-(4793)Торговля-(5050)Транспорт-(2929)Туризм-(1568)Физика-(3942)Философия-(17015)Финансы-(26596)Химия-(22929)Экология-(12095)Экономика-(9961)Электроника-(8441)Электротехника-(4623)Энергетика-(12629)Юриспруденция-(1492)Ядерная техника-(1748)

Организация плавки на ШП-7,5

|

|

|

|

Расчётная шихта для получения 7200-7500 кг металла

UF4 --- 8500 кг (насыпная плотность d=3,5 г/см3)

Ca --- 2400 кг (плотность ρ=1,54 г/см3)

т.е. избыток 10-12 %

оборотная стружка

и другие чистые

отходы --- 900-1100 кг

|

Σ = 11800-12000 кг

Хорошее смешение шихты – используют вращающиеся барабаны.

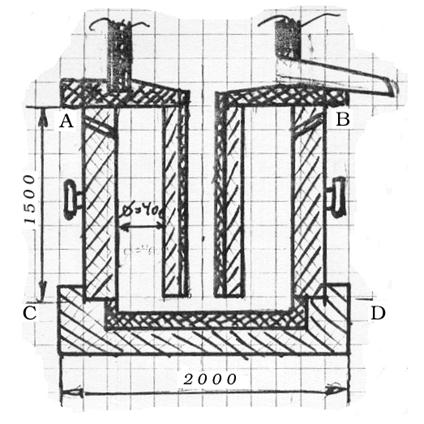

Схематическая конструкция шахтной печи ШП-7,5 представлена ниже.

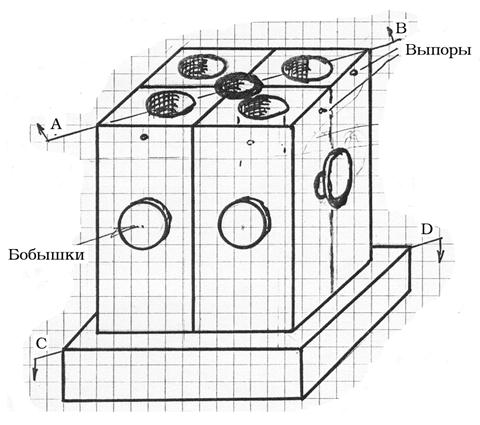

Под реакционной зоной печи устанавливают графитовую изложницу.

В разрезе схематически устройство изложницы можно представить следующим образом.

Тепловыделение при плавке составляет QΣ ≈ 4 мегакал. (18150 МДж). Это эквивалентно сжиганию ~400 кг керосина за 1-2 мин. Печь при этом испытывает сильный термический удар.

Тепловой баланс ШП-7,5

|  |

QΣ ≈ 4 мегакал. (18150 МДж)

Тепло реакции – 100%

| |||

| |||

тепло в металле потери тепла

тепло в металле потери тепла

18% во время

реакции

~2%

~2%

| |||||||

| |||||||

| |||||||

| |||||||

тепло

тепло

шлак-металл

5%

5%

Qакк. + Qрасс.

Qакк. + Qрасс.

23%

|

потери тепла

потери тепла

во время отстоя

во время отстоя

~14%

~14%

|

потери тепла

потери тепла

через поддон

через поддон

во время отстоя

12%

12%

тепло в сливаемом

шлаке 61%

тепло в слитках

11%

Qслттки + Qшлак = 72%

Возможность расслаивания жидких и твёрдых продуктов реакции определяется разностью плотностей металлического урана, жидкого фторида кальция и диоксида урана:

Плотность урана ρU ≈ 16 г/см3,

при t ≈ 1600 оС ρCaF2 ≈ 2,7 г/см3,

ρUO2(ТВ.) ≈ 9,6 г/см3.

Диоксид урана (с плотностью, лежащей между ураном и шлаком) собирается на границе раздела расплавленного урана и жидкого фторида кальция и способствует более полному их разделению.

Извлечение металла 96-99 % среднее ~97%

Получаются 4 слитка чернового металла по 1,8 – 1,875 т.

Если, скажем, в сумме получается 7200 кг металла, то шлака будет 4800 кг (CaF2 + 220-240 кг U (при 97% извлечении)).

Шлак разливают на конвейере в подвижные чаши. Развес чушки – 25-30 кг, получают 150-180 чушек.

Состав чернового металла (масс.%)

CaF2 0.2 ÷ 0.5

C 0.08 ÷ 0.1

O 0.01 ÷ 0.03

N 0.01 ÷ 0.03

H 80 ÷ 100 мл норм./кг

Са металлич. от 10-5 до 10-2

Металлотермическое восстановление тетрафторида урана можно проводить кальцием или магнием. Чему следует отдать предпочтение? Тепловой эффект реакций различен.

UF4 + 2 Ca → U + 2 CaF2 + Q=137,6 ккал-г атом U

UF4 + 2 Mg → U + 2 MgF2 + Q=84,0 ккал-г атом U

но и tплавл. CaF2 1418 oC

MgF2 1262 оС

ρСа = 1,54 г/см3 tпл. Са = 810 оС tкип. Са = 1487 оС

ρMg = 1,74 г/см3 tпл. Mg = 650 оС tкип. Mg = 1107 оС

Преимущества магния: в несколько раз дешевле кальция и его производят в больших количествах, легче измельчается (т.к. более устойчив на воздухе), атомный вес в 1,6 раза меньше атомного веса кальция (меньше удельный весовой расход).

Недостатки магния: меньше тепловой эффект реакции и несколько более высокое давление паров.

Электролитические и Mg и Са непригодны из-за недостаточной чистоты. Технология дистилляции кальция отработана (хотя и не совсем). Нужен дистиллированный магний.

Положение может (возможно?) измениться, когда будет освоен силикотермический процесс получения магния:

MgO + x FenSi → x FenSiO1/x + Mg↑ (t > 1200 oC)

В этом процессе требуется строго избирательная конденсация.

Производство кальциетермического урана за рубежом.

На заводе в Спрингфилдз (Англия) используют реакторы из мягкой стали, по форме напоминающие перевёрнутый усечённый конус, футерованные внутри фторидом кальция.

По окончании реакции реактор охлаждают и переносят в камеру разгрузки, в которой продукты реакции и футеровку выбивают из реактора и разделяют. Выход урана в черновой слиток до 99%.

Восстановление UF4 кальцием на заводе Буше (Франция) проводится в реакторе, показанном на рисунке.

Реактор для кальциетермического получения урана.

1 – футеровка приёмника металла из фтористого кальция, 2 – кожух приёмника металла, 3 – стойка печи, 4 – шихтовый объём печи, 5 – футеровка печи из фтористого кальция, 6 – крышка печи, 7 – запальное устройство.

Реактор футерован фторидом кальция. Открытый конец патрубка в реакторе позволяет проводить реакцию при атмосферном давлении. Получают слитки урана до 160 кг с выходом до 98-99%.

Содержание примесей:

Fe 0.005-0.02 %

Si 0.01-0.05 %

Ca 0.002-0.005 %

Mn 00005-0.001 %

H2 3-5 мл на 100 г урана.

Процесс в Бельгии проводят аналогично французскому.

На заводах в Швеции шихту загружают в графитовый футерованный тигель, имеющий вид опрокинутой воронки. Тигель помещают в нержавстальной реактор, заполненный аргоном до давления 0,8 атм. Получают слитки весом до 30 кг. Прямой выход урана 98%. Примеси: Fe – 0.005 %; Si – 0.008 %; W – 0.003 %; B – 0.000015 %; C – 0.01 %.

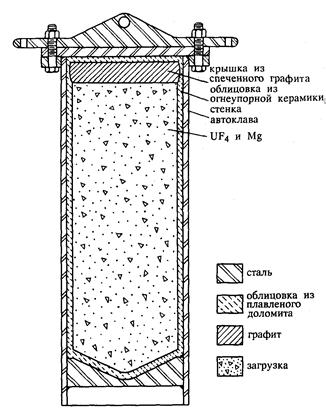

Типичный автоклав (бомба) для получения металлического урана путём восстановления (ёмкость на 109 кг)

После восстановительной плавки помимо урана образуется шлак. Рассмотрим основы методики переработки шлака на примере магнийтермического восстановления UF4. Богатые шлаки восстановительной плавки содержат до 10 % урана в виде дисперсного металла, оксидов, твёрдых растворов оксидов урана и оксидов других металлов. Непосредственное выщелачивание урана из шлака затруднено по следующим причинам:

· диоксид урана плохо растворяется в обычных кислотах;

· при реакции с кислотами металлических урана и магния выделяется водород, что повышает опасность производства;

· из-за наличия металлических включений шлак трудно поддаётся мелкому измельчению.

Переработку шлака осуществляют по следующей схеме. Вначале проводят дробление и окислительный обжиг (при температуре 800 оС). При этом протекают следующие реакции:

4 U + 5 O2 → UO2 + U3O8

3 UO2 + O2 → U3O8

2 Mg + O2 → 2 MgO

2 U + MgO + 3 O2 → MgU2O7

2 UO2 + MgO + O2 → MgU2O7

2 U3O8 + 3 MgF2 + O2 + 3 H2O → 2 MgU2O7 + 6 HF

MgF2 + H2O → MgO + 2 HF

Образующиеся при этом оксиды и уранаты легче растворяются в кислотах. После обжига проводят тонкое измельчение и затем выщелачивание соляной кислотой с добавкой хлорита натрия (NaClO3). Получаемая пульпа сгущается и фильтруется. Из раствора осаждается аммоний-уранил фосфат NH4UO2PO4. При этом достигается отделение урана от фтора. Для отделения от фосфора проводится щелочная репульпация раствором гидроксида натрия при температуре 30-40 оС:

2 NH4UO2PO4 + 8 NaOH → Na2U2O7 + 2 Na3PO4 + 2 NH3 + 5 H2O

Осадок диураната натрия отделяется и поступает на дальнейшую переработку.

|

|

|

|

|

Дата добавления: 2014-01-07; Просмотров: 398; Нарушение авторских прав?; Мы поможем в написании вашей работы!