КАТЕГОРИИ:

Архитектура-(3434)Астрономия-(809)Биология-(7483)Биотехнологии-(1457)Военное дело-(14632)Высокие технологии-(1363)География-(913)Геология-(1438)Государство-(451)Демография-(1065)Дом-(47672)Журналистика и СМИ-(912)Изобретательство-(14524)Иностранные языки-(4268)Информатика-(17799)Искусство-(1338)История-(13644)Компьютеры-(11121)Косметика-(55)Кулинария-(373)Культура-(8427)Лингвистика-(374)Литература-(1642)Маркетинг-(23702)Математика-(16968)Машиностроение-(1700)Медицина-(12668)Менеджмент-(24684)Механика-(15423)Науковедение-(506)Образование-(11852)Охрана труда-(3308)Педагогика-(5571)Полиграфия-(1312)Политика-(7869)Право-(5454)Приборостроение-(1369)Программирование-(2801)Производство-(97182)Промышленность-(8706)Психология-(18388)Религия-(3217)Связь-(10668)Сельское хозяйство-(299)Социология-(6455)Спорт-(42831)Строительство-(4793)Торговля-(5050)Транспорт-(2929)Туризм-(1568)Физика-(3942)Философия-(17015)Финансы-(26596)Химия-(22929)Экология-(12095)Экономика-(9961)Электроника-(8441)Электротехника-(4623)Энергетика-(12629)Юриспруденция-(1492)Ядерная техника-(1748)

Конструкция тормозных механизмов

|

|

|

|

Предъявляемые требования, классификация, применяемость

Тормозные механизмы

Дополнительные требования, предъявляемые к тормозным системам автопоездов, автомобилей тягачей и прицепов

Требования, предъявляемые к вспомогательной тормозной системе

Требования, предъявляемые к стояночной тормозной системе

Основным требованием к стояночной тормозной системе является надежность удержания автомобиля неподвижным на подъеме или спуске. Орган управления и передаточный механизм стояночной тормозной системы должны быть независимыми от рабочей тормозной системы. Для автомобилей, находящихся в эксплуатации, в соответствии с ГОСТ 25478—91 стояночная тормозная система должна удерживать автомобиль полной массы на уклоне не менее 16%. Для автотранспортных средств в снаряженном состоянии углы уклона дороги, на которых должен удерживаться автомобиль стояночной тормозной системой следующие: не менее 23% для категории М и не менее 31% для категории N.

Вспомогательная тормозная система должна обеспечивать регулирование скорости движения автомобиля самостоятельно или совместно с рабочей тормозной системой. Водитель должен управлять рабочей и вспомогательной тормозными система ми I1 рабочего места, контролируя рулевое колесо по крайней мере одной рукой. Критерием оценки эффективности вспомогательной тормозной системы является значение суммарной тормозной силы, развиваемой тормозными механизмами этой систему.

Вспомогательная тормозная система должна обеспечивать без применения других тормозных систем спуск автотранспортного средства со скоростью (30 ± 2) км/ч по уклону 7% протяженностью 6 км.

Основное требование к тормозному управлению автопоезда — срабатывание рабочей тормозной системы прицепного средства при торможении тягача любой его тормозной системой.

При отрыве прицепа от тягача во время движения рабочая тормозная система прицепа должна автоматически обеспечить его быструю остановку. Автотранспортные средства категории О, предназначенные для перевозки пассажиров, должны иметь орган управления стояночной тормозной системой прицепа, расположенный внутри прицепа.

Требования. Тормозной механизм создает искусственное сопротивление движению автомобиля за счет трения между вращающимися и не вращающимися деталями. При трении поглощается кинетическая энергия автомобиля, которая превращается в тепло и рассеивается в атмосферу. При работе отдельные детали механизма нагреваются до температуры 300—350°С. Кроме того, детали тормозных механизмов подвержены воздействию дорожных и атмосферно-климатических факторов . Сложные условия работы и необходимость обеспечения безопасности движения обуславливают ряд требований к тормозным механизмам:

. Сложные условия работы и необходимость обеспечения безопасности движения обуславливают ряд требований к тормозным механизмам:

—высокая эффективность действия;

—стабильность работы при изменяющихся режимах движения и внешних условиях;

—высокая долговечность пары трения;

—плавность действия и отсутствие вибрации при торможении;

—способность рассеивать большое количество тепла за малый промежуток времени;

—удобство проведения эксплуатационных регулировок.

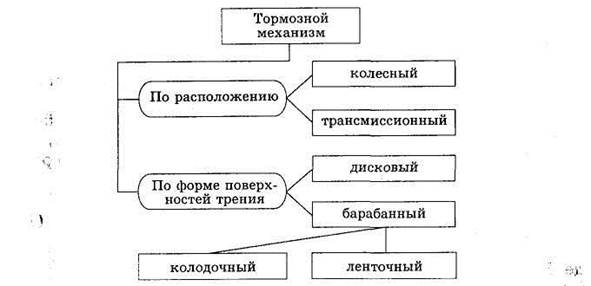

Рисунок 2 — Классификация тормозных механизмов,

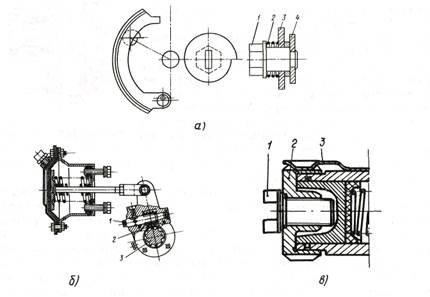

Классификация и применяемость. В зависимости от места установки тормозные механизмы делятся (рис. 2) на колесные и трансмиссионные. По форме вращающихся деталей тормозные механизмы бывают барабанными и дисковыми. Наибольшее распространение на сегодняшний день получили барабанные тормозные механизмы, у которых вращающийся барабан взаимодействует с двумя колодками, прижимающимися к нему изнутри. Такие тормозные механизмы используются как в качестве колесных так и в качестве трансмиссионных. Иногда в качестве трансмиссионных применяют ленточные барабанные тормозные механизмы, но довольно редко.

Дисковые тормозные механизмы находят широкое применение на современных легковых автомобилях.

Барабанные колодочные тормозные механизмы. В рабочих и стояночных тормозных системах наибольшее применение находят тормозные механизмы барабанного типа с двумя внутренними колодками. Основными достоинствами таких механизмов являются: благоприятные условия для отвода тепла, хорошая защищенность рабочих поверхностей пар трения и разжимных устройств от загрязнений и внешних механических воздействий, достаточная эффективность и высокая надежность. Наиболее распространенные схемы барабанно-колодочных тормозных механизмов были рассмотрены ранее. Независимо от типа схемы в каждом барабанно-колодочном тормозном механизме имеются следующие основные элементы: тормозной барабан, колодки с фрикционными накладками и стяжными пружинами, разжимное устройство, устройства для частичной и полной регулировок зазора между накладками колодок и тормозным барабаном.

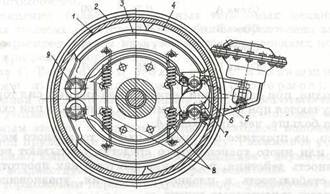

Типовая конструкция тормозного механизма барабанного типа представлена на рис. 14.4. Тормозной барабан 1 крепится к ступице колеса и вращается вместе с ней. Опорный диск 2 неподвижен, так как жестко связан с балкой моста. На опорном диске установлены оси 9 колодок 3 и разжимное устройство 7, представляющее собой разжимной кулак с валом, ось которого неподвижна. В рычаге 5 привода разжимного кулака расположено устройство для частичной регулировки зазоров. Для полной регулировки на осях 9 колодок выполнены эксцентрики.

Рисунок 14.4 — Конструкция барабанно-колодочного тормозного механизма

На ободе каждой колодки крепятся фрикционные накладки 4, состоящие из двух секций. При торможении автомобиля за счет усилия, создаваемого в приводе, разжимной кулак поворачивается и прижимает накладки колодок к барабану. В результате возникающего при вращении барабана трения создается тормозной момент.

Тормозные барабаны бывают двух типов: цельнолитые и комбинированные. На грузовых автомобилях большой и средней грузоподъемности обычно применяют цельнолитые барабаны из серого чугуна, имеющие на наружной поверхности ребра для повышения жесткости и лучшей теплоотдачи. На легковых автомобилях и грузовых автомобилях малой грузоподъемности применяют тормозные барабаны из алюминиевого сплава с залитыми внутрь чугунными кольцами (ВАЗ-2101) или тормозные барабаны в виде стального диска, соединенного с чугунным ободом при отливке последнего (ГАЗ-66, ВАЗ-2105).

Тормозной барабан центрируется относительно ступицы колеса штифтами или специальными центрирующими поверхностями. Для уменьшения биения рабочую поверхность барабана обрабатывают совместно со ступицей. После механической обработки тормозной барабан в сборе со ступицей подвергается балансировке. Дисбаланс тормозного барабана со ступицей у легковых автомобилей не должен превышать 15—20 Н • см, у грузовых автомобилей — 30—40 Н • см.

Тормозные опорные диски (суппорты) служат для установки осей колодок, разжимных и регулировочных устройств. Суппорты обычно изготавливают штамповкой из стального листа или отливкой из ковкого чугуна.

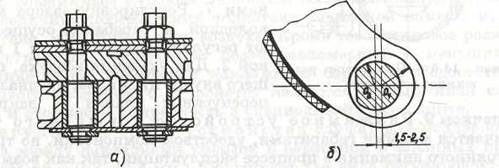

Тормозные колодки могут быть литые и штампованные сварные. На тяжелых автомобилях применяют, как правило, литые колодки из ковкого чугуна или алюминиевого сплава. На грузовых автомобилях малой грузоподъемности (ГАЗ-66) и легковых автомобилях (ГАЗ-24, ВАЗ) применяют штампованные сварные колодки. В этом случае ребро и обод изготавливают штамповкой, а затем сваривают. Штампованные сварные колодки применяют также на автомобилях КамАЗ, при этом для повышения жесткости выполняют не одно, а два ребра. Опорами колодок обычно являются оси с устройствами для полной регулировки зазоров между колодками и барабаном. Регулировочное устройство представляет собой эксцентрик выполненный заодно с осью (рис. 14.5, а) или эксцентриковую шайбу, установленную на оси (рис. 14.5, б).

Рисунок 14.5 — Конструкции опор колодок

Фрикционные накладки колодок изготавливают формованием из волокнистого асбеста со связующими материалами и наполнителями. Связующими материалами могут быть каучук или синтетические смолы, а наполнителями оксид цинка и железный

сурик.

В последние годы получают распространение накладки, не содержащие асбеста, что обеспечивает экологическую безопасность в производстве и в эксплуатации.

Тормозные накладки должны обладать стабильным коэффициентом трения, высокой прочностью и износостойкостью, сохранять механические свойства при температуре до 400°С. Крепление накладок к колодкам осуществляют болтами, заклепками или клеем.

Разжимные устройства имеют различную конструкцию в зависимости от типа привода и схемы тормозного механизма. На автомобилях с гидравлическими и пневмогидравлическими приводами применяют поршневые разжимные устройства, выполненные в виде гидравлических цилиндров с одним или двумя поршнями. Такие разжимные устройства обычно называют колесными цилиндрами.

Колесные цилиндры нашли применение на многоцелевых автомобилях Урал, ГАЗ, на многоосных шасси МАЗ, БАЗ и на некоторых легковых автомобилях. В тормозных механизмах, выполненных по схеме В, в каждом колесном цилиндре устанавливается один поршень, а в выполненных по схеме Б к Г — по два поршня.

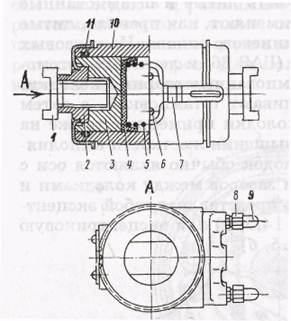

Конструкция одного из колесных цилиндров с двумя поршнями представлена на рис. 14.6.

Рисунок 14.6 — Поршневое разжимное устройство

Внутри чугунного корпуса 10 расположены два поршня 3 из алюминиевого сплава. К каждому из поршней пружиной 5 и давлением жидкости прижимается манжета 4. С целью повышения степени герметичности в корпусе 10 установлены уплотнительные кольца 11. Для предотвращения проникновения внутрь цилиндра пыли на корпус с обоих торцов надеты резиновые колпаки, удерживаемые пружинами 7. Регулировку зазора между колодкой и барабаном осуществляют регулировочным винтом 1 и гайкой 2. Для удаления воздуха, попавшего внутрь цилиндра, предназначен перепускной клапан 8, закрытый колпачком 9.

Разжимное устройство поршневого типа отличается малыми габаритами, удобством компоновки, но требует постоянного внимания в процессе эксплуатации, так как возможны подтекания жидкости и попадание внутрь воздуха.

Разжимное устройство в виде кулака с фиксированной осью и с заданным профилем рабочих поверхностей применяют на автомобилях с пневмоприводом тормозов. Как правило, профиль разжимного кулака выполняют по спирали Архимеда или по эвольвенте. Обе эти кривые дают постоянное передаточное число кулака, независимое от угла его поворота. Поэтому тормозной момент такого тормозного механизма определяется только величиной давления воздуха в тормозной камере и не зависит от степени износа накладок. Разжимные кулаки (рис. 14.4) с рабочей поверхностью, выполняемой по спирали Архимеда, сложнее в производстве, но они имеют большую по длине рабочую поверхность и дают возможность получения большего передаточного числа, по сравнению с кулаками, профиль которых выполнен по эвольвенте.

Рисунок 14.7 — Клиновое разжимное устройство

Разжимные кулаки отковывают заодно с валами из сталей 40 или 45. После механической обработки рабочую поверхность кулака чеканят и закаливают ТВЧ.

Сравнительно недавно для тормозных систем с пневматическим тормозным приводом была разработана и внедрена конструкция клинового разжимного устройства. Клиновое разжимное устройство состоит из корпуса 1 (рис. 14.7), двух плунжеров 2, штока 3 с роликами 4, возвратной пружины 5 штока, регулировочного устройства 6. Шток разжимного устройства шарнирно связан с толкателем тормозной камеры так, что ось штока 3 может отклоняться от оси толкателя на некоторый угол. Такая конструкция позволяет штоку 3 вместе с роликами 4 перемещаться в направлении поступательного движения плунжеров в ту или иную сторону. Благодаря этому, клиновое разжимное устройство создает на колодках равные разжимные силы подобно поршневому разжимному устройству. Разжимной кулак с фиксированной осью, который применяется, как и клиновое разжимное устройство, на автомобилях с пневмоприводом тормозов, обеспечивает равное перемещение колодок и различные по величине разжимные силы.

Преимуществами клинового разжимного устройства по сравнению с разжимным кулаком являются: более высокий КПД, меньшая величина перемещения толкателя тормозной камеры и, как следствие, меньший расход воздуха. Кроме того клиновое разжимное устройство обеспечивает более равномерный и меньший по величине износ тормозных накладок и барабана. Недостатками клинового разжимного устройства являются: повышенная сложность и стоимость, потребность в специальной грязезащите.

Регулировочные устройства служат для поддержания зазора между накладками колодок и барабаном в заданных пределах, обычно 0,2—0,4 мм. Существует два вида регулировок: эксплуатационная (частичная) и ремонтная (полная). Частичную регулировку осуществляют поворотом колодок относительно их осей на определенную величину. На автомобилях ГАЗ, УАЗ, УралАЗ частичную регулировку осуществляют с помощью эксцентриков 4 (рис. 14.8, а). Эксцентрик устанавливается с помощью болта 1, на опорном диске 3 и от самопроизвольного проворачивания удерживается пружиной 2. Поворот эксцентрика 4 производят с помощью болта 1, головка которого выведена наружу.

Рисунок. 14.8— Устройства для частичной регулировки тормозных механизмов

На автомобилях ЗИЛ, КамАЗ, КрАЗ частичную регулировку осуществляют поворотом вала 3 (рис. 14.8, б) разжимного кулака путем вращения червяка 1 червячной пары 2.

На колесном шасси БАЗ частичную регулировку осуществляют за счет поворота специальным ключом регулировочной муфты 2 (рис. 14.8, в). При этом винт 1 изменяет положение колодки относительно барабана. Для предотвращения самопроизвольного изменения зазора муфта 2 фиксируется пластинчатой пружиной 3. Аналогично осуществляют частичную регулировку зазора между колодками и барабаном на шасси МАЗ-543, где вместо муфты установлена регулировочная гайка (рис. 14.6).

В последние годы появилось достаточно много регулировочных устройств для частичной регулировки зазоров, которые действуют автоматически. При увеличении зазора между накладкой колодки и барабаном сверх допустимого значения они без вмешательства человека уменьшают зазор до заданной величины. Наибольшее применение такие устройства находят на легковых автомобилях. Из военных автомобилей устройство для автоматической регулировки зазоров применено в тормозных механизмах шасси МАЗ-7911.

Полная регулировка тормозных механизмов всех типов обычно осуществляется после их разборки или замены накладок тормозных колодок. Целью полной регулировки является установка колодок относительно барабана с оптимальными зазорами в паре трения по всей длине накладок. При регулировке вначале устанавливают путем поворота эксцентричных осей колодок (рис. 14.5) зазор между концом накладки, ближнем к оси колодки. Этот зазор, измеряемый на расстоянии 30—40 мм от конца накладки, должен быть равен примерно 0,2 мм. Затем с помощью устройства для частичной регулировки устанавливают зазор между накладкой и барабаном на другом конце колодки, ближнем к разжимному устройству. В этой части зазор между накладкой и барабаном для большинства автомобилей составляет примерно 0,4 мм.

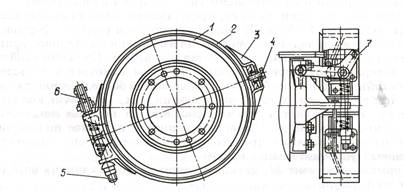

Барабанные ленточные тормозные механизмы. Барабанные ленточные тормозные механизмы имеют ограниченное применение. На военной автомобильной технике они используются в основном только в стояночных тормозных системах.

Конструкция ленточного тормозного механизма имеет существенные отличия от рассмотренных ранее колодочных механизмов. Лента 2 (рис. 14.9) с фрикционной накладкой охватывает барабан 1 снаружи. Для регулировки положения ленты относительно барабана имеются установочный болт 5, ввернутый в суппорт 3, и регулировочное устройство 5. При стояночном торможении рычаг 7 механизма стяжки поворачивается и обеспечивает прижатие фрикционной накладки к тормозному барабану.

Рисунок 14.9— Барабанно-ленточный тормозной механизм

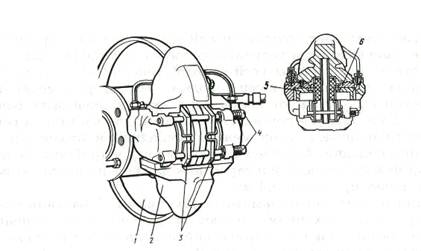

Дисковые тормозные механизмы. Дисковым тормозным механизмом называется фрикционное устройство, в котором используется трение неподвижных элементов о боковые поверхности вращающегося диска. Дисковые тормозные механизмы ранее применялись в стояночных тормозных системах некоторых грузовых автомобилей. В настоящее время они находят применение в рабочих тормозных системах на большинстве современных легковых автомобилей. Дисковые тормозные механизмы бывают двух видов: с неподвижной скобой и с плавающей скобой.

Рисунок 14.10 — Дисковый тормозной механизм

Дисковый тормозной механизм с неподвижной скобой состоит из диска 1 (рис. 14.10), скобы 2, тормозных колодок 3 с накладками, установочных пальцев 4, поршней 5 и цилиндров 6. Диск 1 —чугунный, закреплен на фланце ступицы колеса. Скоба 2 изготовлена из высокопрочного чугуна, она крепится на фланце поворотного кулака посредством специального кронштейна. В скобе 2 размещены два цилиндра 6 из алюминиевого сплава, расположенные оппозитно по обе стороны диска 1. Внутри цилиндров установлены стальные поршни 5 с резиновыми уплотнениями в виде колец.

Тормозные колодки плоские, представляют собой стальные платины толщиной 4—5 мм. К колодкам способом горячего формования крепятся накладки из фрикционного материала. Основу фрикционной композиции накладок составляет асбест. По своим свойствам материал накладок дисковых тормозов отмечается большей термостойкостью и способностью выдерживать более высокие давления, чем в барабанных тормозных механизмах. Прижатие колодок к диску осуществляется за счет давления на поршни жидкости, передаваемой в цилиндры. Возврат поршней в исходное положение после растормаживания происходит под действием сил упругости резиновых уплотнительных колец.

Основными достоинствами дискового тормозного механизма являются: высокая стабильность действия; малое время срабатывания за счет очень малых зазоров в паре трения (0,05—0,1 мм); хороший теплоотвод от поверхности диска (колодки охватывают лишь 12—14% поверхности диска); малая масса тормозного механизма.

К недостаткам д исковых тормозных механизмов относят: быстрый износ накладок за счет высоких давлений; плохую защищенность механизма от воды, пыли и грязи; малый коэффициент эффективности.

|

|

|

|

Дата добавления: 2014-01-07; Просмотров: 4903; Нарушение авторских прав?; Мы поможем в написании вашей работы!