КАТЕГОРИИ:

Архитектура-(3434)Астрономия-(809)Биология-(7483)Биотехнологии-(1457)Военное дело-(14632)Высокие технологии-(1363)География-(913)Геология-(1438)Государство-(451)Демография-(1065)Дом-(47672)Журналистика и СМИ-(912)Изобретательство-(14524)Иностранные языки-(4268)Информатика-(17799)Искусство-(1338)История-(13644)Компьютеры-(11121)Косметика-(55)Кулинария-(373)Культура-(8427)Лингвистика-(374)Литература-(1642)Маркетинг-(23702)Математика-(16968)Машиностроение-(1700)Медицина-(12668)Менеджмент-(24684)Механика-(15423)Науковедение-(506)Образование-(11852)Охрана труда-(3308)Педагогика-(5571)Полиграфия-(1312)Политика-(7869)Право-(5454)Приборостроение-(1369)Программирование-(2801)Производство-(97182)Промышленность-(8706)Психология-(18388)Религия-(3217)Связь-(10668)Сельское хозяйство-(299)Социология-(6455)Спорт-(42831)Строительство-(4793)Торговля-(5050)Транспорт-(2929)Туризм-(1568)Физика-(3942)Философия-(17015)Финансы-(26596)Химия-(22929)Экология-(12095)Экономика-(9961)Электроника-(8441)Электротехника-(4623)Энергетика-(12629)Юриспруденция-(1492)Ядерная техника-(1748)

Вопрос 2. Свойства материалов при изгибе

|

|

|

|

Для определения показателей свойств при изгибе применяют различные способы испытаний: метод консоли, метод кольца, продольного изгиба, балки, лежащей на двух опорах (рисунок 3). Это связано с тем, что материалы, применяемы для изделий легкой промышленности, имеют разное строение и их свойства при изгибе варьируются в широких пределах.

Основной характеристикой свойств материала при его изгибе является жесткость, т.е. способность материала сопротивляться изменению формы под действием внешней силы, Н*м2, которую вычисляют по формуле:

Dи = Еи I, (7)

где Еи – модуль условной упругости при изгибе, Па;

I – момент инерции поперечного сечения образца, м4;

I = в h3 / 12, (8)

где в – ширина пробы;

h – толщина пробы.

В зависимости от вида материала и метода его испытания для оценки его свойств при изгибе используют различные характеристики.

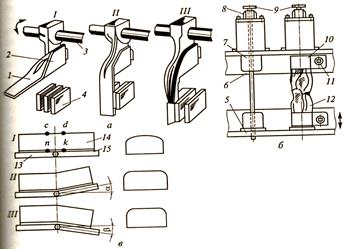

Свойства при изгибе текстильных материалов, мягких кож и ИК определяют методом консоли на приборе ПТ-2 (рисунок 4) и кольца на ПЖУ-12 М (рисунок 5).

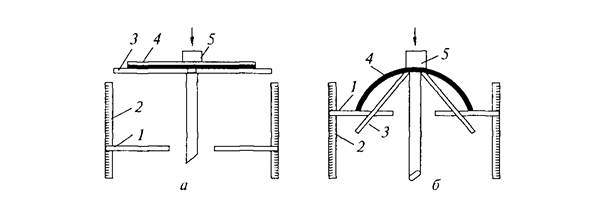

а – при поднятой опоре; б – при опущенной опоре; 1 – указатель прогиба; 2 – шкала; 3 – опора; 4 – проба; 5 груз

Рисунок 4 – Схема прибора ПТ-2 для определения жесткости материала методом консоли

Условную жесткость на приборе ПТ-2 вычисляют как

Dи = 42 046 m/ A, (8)

где m – масса пяти проб полосок;

A - коэффициент, который определяется как функция относительного прогиба f0 = f/l;

f - окончательный прогиб пробы;

l – длина пробы, равная 70мм.

Коэффициент жесткости определяют как отношение величин жесткостей вдоль нитей основы и утка:

К = Dи прод / Dи поп . (9)

При испытании материалов по методу кольца характеристикой условной жесткости материалов является сила Р,Н, которую необходимо приложить к пробе, чтобы ее деформировать на 1/3 диаметра (Д). Дополнительно определяют упругость У, % - показатель, характеризующий способность материала восстанавливать размеры (форму) после действия внешней изгибающей силы:

Уи = 100 (Н0 – Н1)/ Н0 , (10)

где Но – величина прогиба пробы, равна 1/3 Д;

Н1 - величина прогиба после снятия нагрузки.

Рисунок 5 – Прибор ПЖУ-12М

Картоны, жесткие кожи, резины и другие материалы для низа обуви испытывают на приборах, в которых реализуется метод изгиба балки на двух опорах и продольный изгиб. При испытании материалов по методу балки, лежащей на двух опорах, определяют жесткость как

Dи = Р l3 / (48f), (11)

где Р – действующая нагрузка;

f – соответствующий данной нагрузке прогиб;

l – длина рабочей части пробы.

Механизм деформирования материалов при изгибе отличается от механизма деформирования при растяжении и сжатии. При изгибе наружные слои материала растягиваются, а внутренние сжимаются относительно нейтральной линии, которая располагается примерно на середине толщины материала (рисунок 6). Нейтральный слой в материале не растягивается и не сжимается.

Рисунок 6 – Схема деформирования материала при изгибе

Величина деформации наружных слоев зависит от радиуса кривизны и толщины материалаДеформацию растяжения наружного слоя можно рассчитать по формуле

Ɛр = 100 / (1+ 2r /h), %, (12)

где r – радиус изгиба пробы;

h- толщина материала.

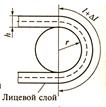

Чем меньше толщина и больше радиус кривизны, тем меньше величина деформации растяжения наружного и, следовательно, сжатия внутреннего слоя. У кож для деталей верха обуви и для одежды радиус изгиба может быть меньше толщины материала. При таком радиусе изгиба деформация лицевого слоя может достигать более 50%, что приведет к складкообразованию и возможному разрушению лицевого слоя (рисунок 7).

Рисунок 7 – Схема деформирования кожи при изгибе

Текстильные материалы имеют малую жесткость при изгибе. Жесткость изменяется в широких пределах в зависимости от назначения ткани. На жесткость тканей влияют такие факторы, как волокнистый состав, вид переплетения, плотность, линейное и поверхностное заполнение.

Так, ткани полотняного переплетения имеют большую жесткость, чем ткани саржевого и атласного. Это объясняется наличием большого количества полей связей. Ткани по основе имеют жесткость выше, чем по утку. Операции отделки, которые снижают подвижность структуры, приводят к повышению жесткости (аппретирование и др.).

Свойства изгибе мягких кож зависят от вида сырья (вида животного и возраста). Кожи, выработанные из опойка, шевро и шеврет имеют жесткость по методу кольца не более 45 сН. Кожи из выростка, полукожника и яловки - более 60 сН. Существенное влияние оказывает технология производства. Так, у эластичных кож жесткость - не более 30 сН; замша, выработанная из опойка, имеет жесткость меньше, чем у опойка с лицевым слоем. Ворсование лицевого слоя кож уменьшает жесткость.

На жесткость мягких кож при изгибе существенное влияние оказывает топография и направление раскроя. Жесткость в чепраке выше, чем в поле, воротке и др. Образцы, вырезанные вдоль направления наибольшей ориентации пучков волокон, имеют жесткость выше, чем в поперечном направлении.

Жесткость мягких искусственных кож зависит от химического состава, строения и толщины полимерного покрытия, вида текстильной основы, направления раскроя проб. Как правило, в машинном направлении жесткость несколько выше, чем в поперечном.

Жесткость картонов зависит от волокнистого состава, вида проклеивающего вещества, способа отлива, толщины, плотности, назначения, направления раскроя. Чем выше плотность картона, тем больше его жесткость. Кожевенные волокна и латексная проклеивающая композиция обеспечивают меньшую жесткость, чем целлюлозные волокна и поливинилацетатный клей. Жесткость картонов многослойного отлива больше, чем однослойного. Образцы, вырезанные вдоль направления отлива, имеют большую жесткость, чем вырезанные поперек.

Одним из свойств текстильных материалов для изготовления одежды и кожгалантерейных изделий является драпируемость. Это свойство характеризует способность материала в подвешенном состоянии образовывать мягкие подвижные поперечные складки.

Наиболее распространенным методом определения драпируемости является дисковый метод, позволяющий определить этот показатель по двум направлениям (рисунок 8).

Рисунок 8 – Определение драпируемости дисковым методом

При испытании драпируемости по этому методу образец 1, вырезанный в виде круга, располагают на диске меньшего диаметра и прижимают вторым диском 2. При помощи стержня 3 диск может подниматься и опускаться. Края образца, свешиваясь с поднятого диска, принимают в зависимости от жесткости материала ту или иную форму. Освещая диск сверху пучком параллельных лучей, получают на бумаге проекцию ткани, площадь которой по своим размерам в зависимости от жесткости материала в большей или меньшей степени приближается к площади испытываемого образца. Хорошо драпирующиеся ткани (рисунок 8, б) дают сильно изрезанный контур с глубокими складками. Площадь проекции такого материала значительно меньше площади образца. Проекция образца ткани плохо драпируемой по направлению основы и утка представлена на рисунке 8, в. Ткань (рисунок 8, г) имеет хорошую драпируемость по утку и плохую по основе.

Драпируемость материала по дисковому методу характеризуется двумя величинами — коэффициентом драпируемости и соотношением размеров осевых линий А и В, проведенных через центр площади проекции (у ткани по направлению основных и уточных нитей, у трикотажа по направлению петельных рядов и столбиков). Коэффициент драпируемости характеризуется отношением разности площадей образца и его проекции к площади образца и определяется по формуле

Кд = (S0 - Sп) / S0 , (8)

где S0 — площадь исходной пробы;

Sп - площадь проекции пробы.

Соотношение осевых линий В/А характеризует коэффициент драпируемости материала в разных направлениях. Если В/А равно 0,95—1,1, то это показывает о том, что драпируемость материала в обоих направлениях одинаковая. Если В/А >1,1, материал имеет хорошую драпируемость в поперечном направлении, если В/А <0,95, драпируемость лучше в продольном направлении.

Одним из свойств текстильных материалов является сминаемость, которая характеризует способность материалов образовывать на поверхности складки и морщины при деформациях изгиба и сжатия. Сминаемость – характеристика обратная несминаемости. Определение сминаемости осуществляют при ориентированном и неориентированном смятии. В качестве примера определения сминаемости тканей при ориентированном смятии представлен рисунок 9.

а б

а – принцип работы прибора РМТ; б – принцип работы прибора СТ-1; 1 – проба материала; 2 - груз

Рисунок 9 – Схемы определения сминаемости

В первом случае сминаемость Х, %, характеризуют отношением угла восстановления α к углу полного сгиба γ= 180º и определяют в продольном и поперечном направлениях по формуле

Х = 100 α / γ. (9)

Во втором случае вычисляют коэффициент сминаемости по формуле

Кс = h / b, (10)

где h – высота складки после нагрузки, разгрузки, отдыха;

b – ширина металлической пластины, используемой для образования складки, равная 20.

На рисунке 10 представлен принцип работы прибора НСТП на неориентированное смятие. В этом случае определяют несминаемость по формуле

Кн = Нс / Но , (11)

где Нс - средняя высота пробы после смятия и отдыха;

Но – средняя начальная высота пробы.

Рисунок 10 – Схема прибора НСТП

Многоцикловые испытания материалов верха обуви (кож, ИК и СК и др.)

осуществляют на приборах различных конструкций, некоторые из них представленны на рисунке 11.

Рисунок 11 – Схемы приборов для испытания мягких искусственных кож на изгиб

Прибор ИПК-2М предназначен для определения стойкости покрытия кожи к многократному изгибу (рисунок 11, а).

Устойчивость к многократному изгибу ИК и пленочных материалов определяют на приборе МИРЦ: образцы вырезают вдоль и поперек рулона, длиной 180±1 мм и шириной 140±1 мм. Не менее 3-х в каждом направлении. Образцы сшивают по длине тачным швом, образуя цилиндр. Прибор МИРЦ имеет зажимы, один их которых закреплен стационарно на неподвижной траверсе, а другой на траверсе, совершающей возвратно-поступательные движения.

Частота перемещения подвижных зажимов - 100±10 циклов в минуту. Испытания заканчивают при появлении крупных трещин лицевой пленки или сквозных разрушений размером 1-1,5 мм и фиксируют число циклов изгиба с последующим усреднением результатов.

Прибор «союзка» (рисунок 11, в) имитирует деформацию изгиба материалов на стопе при ходьбе и беге человека. Прибор состоит из неподвижной и подвижной шарнирно соединенных между собой металлических площадок. К площадкам присоединен резиновый брусок, имитирующий форму колодки. Пробу испытуемого образца натягивают на резиновый брусок с помощью металлических планок, которые крепят к металлическим площадкам и болтами. Подвижная площадка соединена с электродвигателем. Число изгибов – 100 циклов в минуте. Угол α, характеризующий изгиб испытуемого материала в приборе, можно менять от 0 до 90°. При этом материал подвергается изгибу и растяжению. Испытание проводят до разрушения (появления сквозных трещин) и определяют выносливость, т.е. число циклов до разрушения; или до заданного числа циклов с последующим расчетом устойчивости Уц к многократному изгибу по формуле

Уц = 100 Р1 / Р, (12)

где Р1, Р – средняя нагрузка при разрыве образцов соответственно после и до многократного изгиба.

Предварительно находят прочность Р аналогичного материала. Чтобы установить прочность материала после определенного числа циклов изгиба, из испытуемой пробы материала вырубают образцы для полуцикловых испытаний так, чтобы зона изгиба проходила в поперечном направлении в центральной части рабочего участка образца.

Прибор МИРП по принципу действия аналогичен прибору МИРЦ, но снабжен зажимами, обеспечивающими возможность зажима образцов в форме ромба.

На приборе МИРМ испытание основано на методе, сущность которого заключается в установлении числа циклов изгиба, вызвавших разрушение полимерного покрытия или основы образца ИК при заданной отрицательной температуре. Прибор состоит из криокамеры с помещенным внутрь неё узлом испытания, привода и системы охлаждения.

Узел испытания состоит из 6 пар зажимов – подвижных и неподвижных. Подвижные зажимы совершаю возвратно поступательное движение в вертикальной плоскости со скоростью 100 или 200 циклов в минуту. Минимальная температура испытания - -50°С. Определяют число циклов изгиба, вызвавших разрушение при соответствующей температуре испытания Ти, которое используется в качестве характеристики морозостойкость.

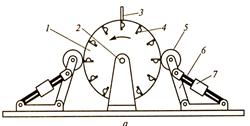

Испытания резин на многократный изгиб проводят на приборе Торренса (рисунок 12).

Рисунок 12 – Прибор Торренса

На приборе имеются диски 1, жестко насаженные на вал 2. Каждый диск имеет 12 радиальных пазов 3 для закрепления образца с помощью шпилек. Образцы изгибаются, касаясь вращающихся роликов 5. Диск 1 приводится в движение электродвигателем.

Сопротивление резин многократному изгибу определяют числом изгибов n в килоциклах, которое выдерживает образец до разрастания трещины до 2 мм.

Для резин критерием устойчивости к многократному изгибу является способность проб выдерживать без разрушения 15 000 односторонних изгибов на приборе Торренса. Свойства резин при изгибе определяются видом каучука, составом резиновой смеси, параметрами вулканизации, а также строением материала (монолитное, пористое, волокнистонаполненное).

|

|

|

|

Дата добавления: 2014-01-07; Просмотров: 5541; Нарушение авторских прав?; Мы поможем в написании вашей работы!