КАТЕГОРИИ:

Архитектура-(3434)Астрономия-(809)Биология-(7483)Биотехнологии-(1457)Военное дело-(14632)Высокие технологии-(1363)География-(913)Геология-(1438)Государство-(451)Демография-(1065)Дом-(47672)Журналистика и СМИ-(912)Изобретательство-(14524)Иностранные языки-(4268)Информатика-(17799)Искусство-(1338)История-(13644)Компьютеры-(11121)Косметика-(55)Кулинария-(373)Культура-(8427)Лингвистика-(374)Литература-(1642)Маркетинг-(23702)Математика-(16968)Машиностроение-(1700)Медицина-(12668)Менеджмент-(24684)Механика-(15423)Науковедение-(506)Образование-(11852)Охрана труда-(3308)Педагогика-(5571)Полиграфия-(1312)Политика-(7869)Право-(5454)Приборостроение-(1369)Программирование-(2801)Производство-(97182)Промышленность-(8706)Психология-(18388)Религия-(3217)Связь-(10668)Сельское хозяйство-(299)Социология-(6455)Спорт-(42831)Строительство-(4793)Торговля-(5050)Транспорт-(2929)Туризм-(1568)Физика-(3942)Философия-(17015)Финансы-(26596)Химия-(22929)Экология-(12095)Экономика-(9961)Электроника-(8441)Электротехника-(4623)Энергетика-(12629)Юриспруденция-(1492)Ядерная техника-(1748)

III. Стыковая

|

|

|

|

II. Шовные

I. Точечные

1. по траектории перемещения электродов: а) прессового типа; б) радиального типа

2. по числу одновременно свариваемых точек: а) одноточечные; б) многоточечные

3. по способу токоподвода: а) односторонний; б) двусторонний

1. способ токоподвода: а) односторонний; б) двусторонний

2. по расположению оси шва к корпусу машины

a) машины для продольной шовной сварки

b) машины для поперечной шовной сварки

c) машины для кольцевых швов

d) универсальные переналаживаемые машины (могут сваривать поперечные и продольные швы)

3. по виду подвода вращения роликов

a) машины с принудительным вращением первого ролика

b) машины с принудительным вращением двух роликов

c) машины со свободным вращением роликов и перемещением деталей

4. По характеру сварки и движению деталей

a) непрерывная сварка и непрерывное движение деталей

b) прерывистая сварка и прерывистое движение деталей

(шовная сварка отдельными точками)

1. по способу сварки:

a) Контактная стыковая сварка сопротивлением (КСС)

b) Контактная стыковая сварка оплавлением (КСО)

c) Контактная стыковая сварка непрерывным оплавлением с подогревом (КСОп)

2. по конструкции корпуса (станины):

a) горизонтальный стол

b) вертикальный стол

c) наклонный стол

3. по способу токоподвода: а) односторонний; б) двусторонний; в) многосторонний

4. по назначению: а) машины для сварки колец; б) для сварки шпангоутов, цепей и т.п.

4.3. Основные типы машин контактной сварки

Каждый тип машины определяется классификацией и шифруется по типам машин:

МТ, МТВ, МТН, МТК, МТР, МТВР, МТНР, МТКР – машины точечные;

МР, МРВ, МРН, МРК, ПР, ПРВ, – машины, пресса рельефные;

МШ, МШВ, МШН, МШК, МШР, МШВР, МШНР, МШКР – машины шовные;

МС, МСС, МСО – машины стыковые.

Тема 5. Современная система обозначения универсальных, серийных машин для контактной сварки, сварки трением, холодной сварки и ультразвуковой сварки

5.1. Условное обозначение машин контактной сварки

Условное обозначение машин КС должно соответствовать ГОСТ 297-80.

| М | - | Iсв или Fос | УХЛ4, | А, | 380, | 50, | Экспорт, | ГОСТ297 |

№ поз.:1 2 3 4 5 6, 7, 8, 9, 10, 11

| Обозначение машин контактной сварки | |||||

| Поз.1 (1-я буква): тип оборуд. | Поз.2 (2-я буква): способ сварки | Поз. 3 (3-я буква): род сварочного тока (конструк. Особ-ти) | Поз.3 (4-я буква): конструктивная особенность | Поз. 4 (2 цифры): наибольш вторичн. Ток | спец цифры |

| модель, тип | |||||

| М Машина | Т точечная | Отсутствие буквы- Переменного тока | П Подвесная | кА | |

| Ш шовная | Н низкочастотная | Р Радиальная | Для КСО – усилие осадки, т.с. или десятки кН | ||

| К конденсаторная | |||||

| В постоянного тока | |||||

| П Пресс | Р рельефная | П подвесная | |||

| У Установка | Р радиальная | ||||

| А Аппарат | С стыковая | С сопротивлением | |||

| А Автомат | С стыковая | О оплавлением |

Примечание. В поз. 3 может быть одна или две буквы.

5.2. Условное обозначение стандартных машин сварки трением

В машинах сварки трением главным параметром является усилие осадки.

Тип машины МСТ – 6001 (машина сварки трением, усилие осадки 60 т.с. = 600 кН (десятки кН), модель 01).

5.3. Условное обозначение стандартных машин для холодной сварки.

В машинах для холодной сварки главным параметром является усилие осадки.

Тип машины МСХС – 5-3 (машина для стыковой холодной сварки, усилие осадки 5 т.с. = 50 кН (десятки кН), модель 3).

Тип машины МТХС – 120-01 (машина для точечной холодной сварки, усилие осадки 120 т.с. = 1200 кН (десятки кН), модель 01).

5.4 Условное обозначение стандартных машин

для ультразвуковой сварки.

В машинах для ультразвуковой сварки главным параметром является мощность машины.

Тип машины МТУ – 0,4 (машина для точечной ультразвуковой сварки (ТУС), мощностью 0,4 кВт).

Тип машины МТУ – 1,5 (машина для ТУС, мощностью 1,5 кВт).

Тип машины МШУ – 4 (машина для шовной ультразвуковой сварки, мощностью 4 кВт).

Тема № 6. Механическая часть машин ТКС. Конструкции корпуса.

Деформации и перемещения силовых элементов при сварке

Корпус (или станина) любой машины контактной сварки состоит из механического контура (т.е. несущей части), она воспринимает механические усилия, которые возникают при сжатии и сварке деталей; и конструктивной части машины, которая оформляет внешний вид машины рис. 6.1.

По конструктивному исполнению корпуса бывают:

· портального типа, применяются в многоточечных и многошовных машинах и в прессах для рельефной сварки;

·  в виде скобы прессового типа, применяются в точечных, шовных, рельефных машинах контактной сварки;

в виде скобы прессового типа, применяются в точечных, шовных, рельефных машинах контактной сварки;

· в виде скобы радиального типа, применяются для точечных и шовных машин.

Типовой корпус машины прессового типа изготавливается в виде единой сварной конструкции, типа жесткой скобы рис.6.2.

|

DЭ = DЭ1 - DЭ2 = Dсв – взаимное горизонтальное смещение электродов.

DЭ = DЭ1 - DЭ2 = Dсв – взаимное горизонтальное смещение электродов.

Деформация Dсв зависит:

· от жесткости верхнего и нижнего кронштейна;

· от жесткости стойки;

· от жесткости электрододержателей и электродов (жесткость зависит от прочности материалов, диаметров и свободной длины верхнего электрододержателя и электрода l1 (hв)и соответственно нижнего l2(hн))

l = l1 / l2= hв/hн, где hв+hн=Н (раствор ВК)

При недостаточной жесткости одного из силовых элементов они могут изгибаться, в этом случае рабочие части электродов упруго смещаются из контура.

При недостаточной жесткости одного из силовых элементов они могут изгибаться, в этом случае рабочие части электродов упруго смещаются из контура.

Упругое смещение электродов относительно друг друга является причиной появления сдвигов электродов относительно деталей или деформации самих деталей, что приводит к появлению дополнительных технологических деформаций деталей:

1. коробление;

2. увеличение диаметра отпечатков от электродов, а это в свою очередь приводит к снижению плотности тока и к уменьшению диаметра литого ядра и соответственно к непровару;

3. нарушение общей геометрии сборочной единицы (детали);

4. появление хлопунов.

Сдвиговую деформацию принято оценивать по величине взаимного смещения электродов. Если нижний электрод смещается из контура сильнее верхнего, то знак взаимного смещения принимается за "+" см. рис. 6.2.

Рис. 6.2. Схема возможных перемещений и деформаций элементов вторичного контура точечной машины.

Жесткость конструктивных элементов оценивают по упругим смещениям электродов при номинальном усилии сжатия. Например, при L ≤ 500 мм смещение не должно быть более 1 мм, при L =500…1200 мм - не более 1,5 мм, а при L ≥ 1200 мм смещение не должно превышать 2мм.

Прогиб свободного конца консоли можно рассчитать по известной формуле:

f=Fсв·L3/(48·E·J); J=π·d4/64=0,05·d4 (осевой момент инерции).

d-диаметр консоли; E- модуль упругости; L-длина расчетной части консоли; Fсв - усилие сжатия.

Таблица 6.1. Прогиб консоли и относительное смещение электродов

| Тип машины | Длина вылета, мм. | Усилие сжатия, даН. | Прогиб консоли, мм | Относительное смещение, мм | ||

| Нижней | Верхней | |||||

| МТ-1607 | 0,97 | 0,35 | 0,05 | |||

| МТ-2507 | 0,67* | 0,83 | 0,51 | |||

| МТПУ-300 | 0,74* | 0,70 | 0,42 | |||

| МТП-150 | 0,37* | 1,45 | 0,45 | |||

| МТП-200 | 0,16* | 1,18 | 0,46 | |||

Примечание: * - прогиб при наличии подпорки.

Размеры и конструкция вторичного контура машины зависят от типа машины, усилия сжатия, силы сварочного тока и необходимого рабочего пространства (вылета "L" и раствора "H").

Увеличение вылета и раствора снижает жесткость ВК и увеличивает сдвиговые деформации деталей. Кроме этого увеличение габаритов ВК приводит к росту активного и индуктивного электросопротивлений ВК и соответственно к увеличению потребной мощности машины.

Увеличение вылета и раствора снижает жесткость ВК и увеличивает сдвиговые деформации деталей. Кроме этого увеличение габаритов ВК приводит к росту активного и индуктивного электросопротивлений ВК и соответственно к увеличению потребной мощности машины.

Поэтому величина вылета "L" вполне определенная для данного типа машины и должна соответствовать стандарту. Типовые значения "L" для стандартных машин следующие: 300, 500, 800, 1200, 1500 и 1700 мм.

Материалом для консолей служит электротехническая медь марки М1, М2 и М3, медные сплавы марок БрХ1, БрХЦр. Иногда используют латуни типа Л63 и др.

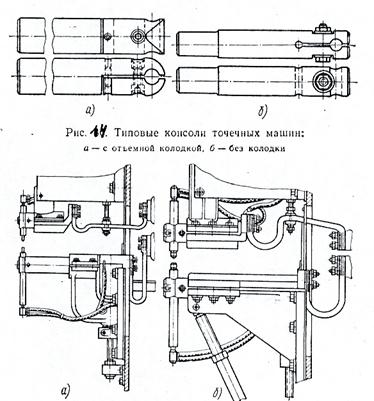

Рис.6.3 Конструкции консолей (верхний рис.) и мероприятия по повышению жесткости ВК (ниж. рис)

Тема 7. Инструментальная часть машин для ТКС. Основные марки электродов. Конструкция, условия работы, стойкость электродов, восстановление их рабочей поверхности

Электроды являются рабочим инструментом контактных машин. Геометрические размеры электродов и роликов являются важным технологическим параметром режима сварки.

Электроды выполняют 3 основные задачи:

1. сжимают свариваемые детали с заданным давлением;

2. подводят сварочный ток непосредственно к свариваемым деталям с заданной плотностью тока;

3. отводят теплоту от поверхности деталей (в местах контактов электрод-деталь).

Условия работы электродов при ТКС. По условиям работы электроды относят к тяжело нагруженным элементам машины. Механические нагрузки на электроды носят ударный и сдвиговой характер. На электроды воздействуют высокие напряжения сжатия и изгиба при циклическом режиме воздействия.

В зависимости от темпа сварки изменяется тепловое состояние и температурное напряжение различных зон электрода. Рабочая поверхность электрода, взаимодействуя со свариваемой деталью, непрерывно меняет свой химический состав и рабочую площадь контакта.

Конструкция электрода. Конструктивно электроды состоят из трех основных частей. Рабочей части 1, средней части 2 и посадочной части (хвостовика) 3, а также каналов 4 для охлаждения электродов проточной водой см. рис. 7.1.

Рабочая часть — это расходуемый участок длиной lр и диаметром dэ, допускающий в процессе длительной эксплуатации многократные переточки. В новых электродах lр обычно составляет (0,7-0,8)·Dэ. Форма и размеры рабочей части электродов для точечных машин определяются по толщине свариваемых деталей и обычно выбираются из справочников, общегосударственного стандарта ГОСТ 14111-90 или отраслевых стандартов, например, ОСТ 16.0.801.407-87, ОСТ 92- 4988 -84, ОСТ 92-1115-91.

Рабочая часть — это расходуемый участок длиной lр и диаметром dэ, допускающий в процессе длительной эксплуатации многократные переточки. В новых электродах lр обычно составляет (0,7-0,8)·Dэ. Форма и размеры рабочей части электродов для точечных машин определяются по толщине свариваемых деталей и обычно выбираются из справочников, общегосударственного стандарта ГОСТ 14111-90 или отраслевых стандартов, например, ОСТ 16.0.801.407-87, ОСТ 92- 4988 -84, ОСТ 92-1115-91.

dэ – диаметр электрода, Rсф – радиус заправки рабочей части электрода.

|

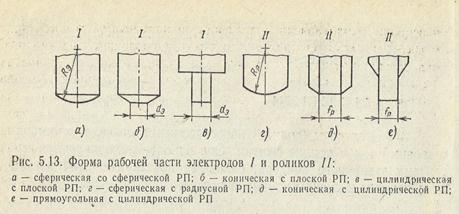

Рабочая часть роликов может быть с односторонним или двусторонним скосом, либо вообще без скоса, например, прямоугольная (рис. 7.2, е).

Электроды со сферической и конической рабочей частью применяют для соединений группы А.

Электроды со сферической и конической рабочей частью применяют для соединений группы А.

|

Указанные электроды и электроды, изображенные на рис. 7.2, б, но с увеличенной в 3—4 раза рабочей поверхностью, применяют, если требуется с одной стороны детали уменьшить вмятину (однако с противоположной стороны она может несколько увеличиться). На рабочей части имеется рабочая (контактная) поверхность (РП), которая обеспечивает непосредственный механический и электрический контакт с деталями. Форма и размеры РП являются важнейшей технологической характеристикой электродов и параметром режима сварки. Форма такой поверхности должна соответствовать форме поверхности деталей в месте сварки. При сварке листовых деталей ее исходная форма либо плоская (цилиндрическая у роликов), либо сферическая (радиальная у роликов). В первом случае форма рабочей поверхности характеризуется радиусом R3, Rp, во втором — диаметром d3 или шириной lр (рис. 7.2, а—е). Обычно d3 и lр равны между собой, но меньше соответственно диаметра электрода D3 и ширины ролика SР (см. рис. 7.1). Однако нередко, особенно в микросварке, применяют электроды с dэ = D3 и fp = Sp.

Размеры и форма рабочей поверхности электродов (роликов) влияют на размеры и стабильность литой зоны соединения, поэтому их начальные значения устанавливают строго в соответствии с толщиной деталей. Каждая форма рабочей - поверхности и рабочей части электродов имеет свои преимущества и недостатки, а также рациональные области применения.

Корпус электрода 2 (см. рис. 7.1) воспринимает большие усилия сжатия и токи, однако нагревается меньше, чем рабочая поверхность. Размеры Dэ, стандартизованы: 10, 12, 16, 20, 25, 32, 40 мм. В микросварке они уменьшаются до 1—2 мм. Диаметр корпуса выбирают по максимальному усилию сжатия F из соотношения Dэ = (0,015-0,03) F. Этот диаметр несколько увеличивают при сварке алюминиевых и магниевых сплавов.

Толщина роликов Sp обычно в 2—3 раза больше ширины рабочей поверхности lр. Диаметр роликов Dэ, в машинах средней и большой мощности составляет 100—400 мм. При микросварке он значительно меньше. Диаметр ролика влияет на размеры площади контакта, поэтому Dp также является характеристикой рабочей поверхности. Например, при сварке кольцевых швов обечаек диаметр внутреннего ролика устанавливают значительно меньше наружного.

Конусный хвостовик 3 электрода (см. рис. 7.1) должен обеспечивать надежный механический и электрический контакт с конусным отверстием электрододержателя, герметичность сочленения и легкий съем. Конусность (К) устанавливают в зависимости от диаметра электрода и усилия сжатия: при Dэ, < 25 мм и F <1500 даН К=1: 10, при Dэ > 25 и F > 1500 даН К=1: 5.

Иногда в небольших точечных машинах и при микросварке крепление электродов может быть иным, например, резьбовым. У роликов посадочными поверхностями 3 являются торцовая и цилиндрическая (см. рис. 7.1, б). Способы крепления роликов различны (см. рис. 7.1, б). Часто электрический контакт обеспечивается тщательно обработанной торцовой поверхностью ролика, а передача сварочного усилия — внутренней цилиндрической.

По конструктивному выполнению электроды можно подразделить на прямые, фигурные и специальные.

Прямые электроды сравнительно просты, технологичны и жестки. Их применяют при хорошем доступе к месту сварки. Рабочая поверхность обычно симметрична относительно оси посадочной части (см. рис. 7.1, а). Но при ограниченном доступе или сварке вблизи отбортовок стенок ее смещают.

Прямые электроды сравнительно просты, технологичны и жестки. Их применяют при хорошем доступе к месту сварки. Рабочая поверхность обычно симметрична относительно оси посадочной части (см. рис. 7.1, а). Но при ограниченном доступе или сварке вблизи отбортовок стенок ее смещают.

|

Рабочая поверхность фигурных электродов значительно смещена относительно оси посадочной части (рис. 7.3, а—в).

Рабочая поверхность фигурных электродов значительно смещена относительно оси посадочной части (рис. 7.3, а—в).

Их жесткость ниже, они хуже охлаждаются, чем прямые, и вызывают повышенные деформации узлов. Их применяют при сварке в труднодоступных местах на стационарных и в особенности в подвесных машинах. Вообще лучше использовать более жесткие фигурные электрододержатели в сочетании с прямыми электродами, чем фигурные электроды с прямыми электрододержателями.

Специальные электроды применяют для выполнения особых функций, например, в качестве промежуточных раздвижных вставок (см. рис. 3.23 [1]), раздвижных гребенок (см. рис. 3.24 [1]), либо для сварки оригинальных по форме узлов, например, в наклонном положении (рис. 7.3, г). Широко применяют специальные электроды при рельефной сварке (рис. 7.3, д).

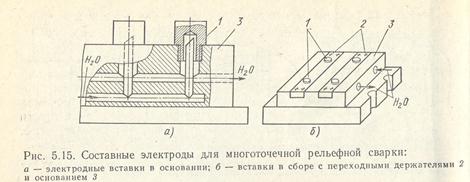

При многоточечной рельефной сварке в качестве электродов могут быть использованы электродные плиты. Однако из-за износа (в местах рельефов) приходится обрабатывать всю ее поверхность, что увеличивает расход меди. Кроме того, возрастает опасность случайного шунтирования тока. Поэтому обычно применяют составные электроды, состоящие из охлаждаемого основания 3 и сменных электродных вставок 1 с общим водяным охлаждением (рис. 7.4, а). Если основание слишком массивное, то вставки укрепляют в переходные держатели 2 (рис. 7.4, б), которые соединяются с основанием винтами.

|

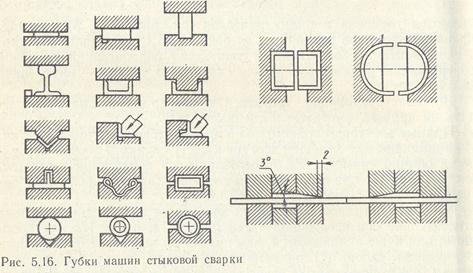

Электроды (губки) машин стыковой сварки не только подводят к деталям ток, усилие сжатия (зажатия), но и удерживают детали от проскальзывания при осадке. Форма губок зависит от формы свариваемых деталей (рис. 7.5).

|

Длину губок выбирают такой, чтобы обеспечить соосность свариваемых деталей и предупредить их проскальзывание при осадке. При сварке труб и стержней диаметром d она составляет (3-4) d, а при сварке полос — не менее 10s (s — толщина полос). Минимальную площадь контакта губки с деталью определяют исходя из максимально допустимого давления, которое равно для меди 20 МП а, а для специальных бронз 40—50 МПа. Плотность тока в контакте детали с губкой обычно не превышает 7—10 А/мм2, а температура контакта достигает

250—300 °С. Обычно в губках имеются специальные каналы для охлаждения их водой.

|

|

|

|

Дата добавления: 2014-01-06; Просмотров: 612; Нарушение авторских прав?; Мы поможем в написании вашей работы!