КАТЕГОРИИ:

Архитектура-(3434)Астрономия-(809)Биология-(7483)Биотехнологии-(1457)Военное дело-(14632)Высокие технологии-(1363)География-(913)Геология-(1438)Государство-(451)Демография-(1065)Дом-(47672)Журналистика и СМИ-(912)Изобретательство-(14524)Иностранные языки-(4268)Информатика-(17799)Искусство-(1338)История-(13644)Компьютеры-(11121)Косметика-(55)Кулинария-(373)Культура-(8427)Лингвистика-(374)Литература-(1642)Маркетинг-(23702)Математика-(16968)Машиностроение-(1700)Медицина-(12668)Менеджмент-(24684)Механика-(15423)Науковедение-(506)Образование-(11852)Охрана труда-(3308)Педагогика-(5571)Полиграфия-(1312)Политика-(7869)Право-(5454)Приборостроение-(1369)Программирование-(2801)Производство-(97182)Промышленность-(8706)Психология-(18388)Религия-(3217)Связь-(10668)Сельское хозяйство-(299)Социология-(6455)Спорт-(42831)Строительство-(4793)Торговля-(5050)Транспорт-(2929)Туризм-(1568)Физика-(3942)Философия-(17015)Финансы-(26596)Химия-(22929)Экология-(12095)Экономика-(9961)Электроника-(8441)Электротехника-(4623)Энергетика-(12629)Юриспруденция-(1492)Ядерная техника-(1748)

Стойкость электродов

|

|

|

|

При эксплуатации рабочая поверхность подвергается циклическому нагреву (часто до 400—700 °С), ударному смятию при высоких температурах, загрязнению из-за массопереноса.

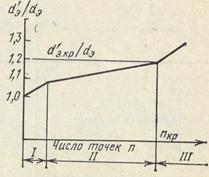

Первые два фактора вызывают постепенное увеличение исходного 4, и площади РП. Уменьшаются плотность тока и электросопротивление электрод—деталь, усиливается отвод теплоты в электроды, поэтому диаметр ядра ив особенности глубина проплавления уменьшаются. При сварке сталей, титановых, никелевых сплавов характер изменения d.d в процессе постановки большого числа точек примерно одинаков на различных электродных материалах, режимах сварки и напоминает график высокотемпературной ползучести (рис. 7.6).

Рис. 7.6. Изменение диаметра контактной поверхности электрода при сварке.

Разница заключается лишь в наклоне кривой, т. е. в скорости процесса, которая характеризуется отношением критического диаметра к исходному d'э.кp/dэ. При критическом числе точек nкр требуется очередная переточка электрода.

На первом этапе в процессе приработки электрода (при постановке первых 10—100 точек) скорость деформации его рабочей части оказывается повышенной вследствие развития микропластического смятия, увеличенной деформационной способности исходной сферической поверхности и т. п. Постепенно процесс стабилизируется, скорость смятия уменьшается, и на втором рабочем этапе наступает медленный установившийся износ из-за высокотемпературной циклической ползучести. После сварки определенного числа точек nкр диаметр dэ достигает критического значения dэ.кр, и начинается катастрофический износ. На деформированной РП образуются трещины, раковины, снижается сопротивление деформации. Размеры сварных соединений резко уменьшаются.

Загрязнение РП вызывает повышение сопротивления и температуры в приконтактной зоне электрода, а значит, дальнейшую активизацию массопереноса и растрескивания поверхности.

Стойкость электродов и роликов — основной показатель их качества, характеризующийся в конечном счете двумя факторами: продолжительностью сохранения в допустимых пределах постоянства dэ, Fр, Rэ, Rp при сварке определенного числа точек; продолжительностью сохранения в допустимых пределах чистоты рабочей поверхности.

Существует несколько методик оценки стойкости электродов: по изменению размеров, свойств рабочей поверхности, качества соединений, сопротивления Rэ.э. в процессе сварки и др. Однако наиболее простой и обобщенной является методика оценки числа точек nкр (длины шва lкр) до 20 %-ного увеличения dэ, fр соответственно до d’э. кр и f’р. кр, так как она одновременно учитывает и изменение dэ, fр, и опасность непровара, и снижение прочности точек. Действительно, такое увеличение рабочей поверхности при сварке сталей, титановых и жаропрочных сплавов на машинах переменного тока снижает диаметр ядра меньше минимально допустимого. Методику используют как для плоской, так и сферической формы рабочей поверхности электродов практически для всех групп свариваемых металлов с ограниченным массопереносом в контакте электрод—деталь.

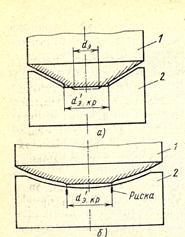

Критические размеры рабочей поверхности определяют шаблонами на просвет (рис. 7.7).

Рис. 7.7. Оценка состояния рабочей (контактной) поверхности электродов в процессе сварки изделий при исходной заправке на плоскую площадку (а) или на сферу (б).

Для электродов с плоской рабочей поверхностью (а) — по ширине плоской площадки, соответствующей d’э. кр, для электродов со сферической рабочей поверхностью (б) — по рискам, соответствующим почти плоскому участку диаметром (dэ)' кр.

Однако для алюминиевых и магниевых сплавов, а также сталей с легкоплавкими покрытиями эта методика не отражает действительную стойкость электродов. В связи с большой активностью к массопереносу и высокой плотностью тока лимитирующим является не смятие, а загрязнение рабочей поверхности (табл. 7.1). Для этих материалов более точный критерий — число точек до очередной зачистки электродов.

Момент появления недопустимого загрязнения, т. е. необходимость зачистки, определяют визуально по началу прилипания электродов к деталям. Существуют также приборы, объективно определяющие необходимость зачистки.

Стойкость электродов зависит от многих факторов: электродных сплавов, температуры в контакте электрод — деталь и системы охлаждения, режимов сварки, свойств свариваемых металлов, способа изготовления и эксплуатации электродов.

Таблица 7.1. Условная оценка стойкости электродов на массоперенос и износ

| Металл деталей | Материал электрода | nкр до критического загрязнения поверхности электрода | nкр [ (dэ)'КР > 1.2 dэ] |

| Стали: 08кп 12Х18Н10Т Оцинкованное железо Лёгкие сплавы: АМг6 МА2-1 | БрНБТ БрНБТ БрНБТ БрКд1 БрКд1 | 1000—2000 2000—3000 300—500 50—70 10—20 | 3000—5000 5000—7000 1000—2000 1000—2000 1000—2000 |

В трудно доступных местах применяют так называемые фигурные электроды рис.7.2.

Форма и размеры рабочей части электрода оказывают сильное влияние на размеры и стабильность сварного соединения. В процессе сварки за состоянием рабочей поверхности электрода необходимо следить, не допуская сильного загрязнения и значительной деформации (деформация Ddэ < 20 %).

Способность электродов длительно не деформироваться и не загрязняться характеризуется понятием стойкости электродов.

Стойкость – способность материала сохранять исходную форму, размеры и свойства рабочей поверхности в процессе заданного объема сварочных работ.

Различают стойкость рабочей части электродов на износ и на массоперенос (загрязнения).

Восстановление рабочей поверхности электродов- производится своевременной зачисткой шкуркой обернутой вокруг жесткой резиновой пластины или заточкой на токарном станке. При больших расходах электродного материала применяют наплавку штучными электродами, размещая восстанавливаемый электрод в водоохлаждаемое приспособление.

Материалами для электродов служат специальные медные сплавы: 1) 1-го класса для сварки легких сплавов -кадмиевые, кадмий-хромовые; 2) 2-го класса для сварки низкоуглеродистых сталей- хромовые бронзы; хромциркониевые; 3) 3-го класса для сварки коррозионно-стойких сталей, сплавов на основе никеля или титана применяются никель-бериллиевые, никель-хром-кремниевые.

Марки электродных медных сплавов и их назначение приведены в таблице 7.2.

Таблица 7.2. Характеристики электродных материалов на основе меди.

| № класса | Марка сплава | Плотность, кг/м3 | Трекр.0С | НВ | ρ0, мкОм·м | Применение |

| Медь (М1Т) | 100-250 | 45-60 | 0,0172 | Легкие сплавы | ||

| БрКд1 (МК) | 300-350 | 60-115 | 0,0196 | Легкие сплавы | ||

| БрКдХ 0,5-0,15 | 450-500 | 115-135 | 0,0205 | Легкие сплавы | ||

| БрХЦр 0,3-0,09 | 470-510 | 138-146 | 0,0275 | Легкие сплавы и низкоуглеродистые стали | ||

| БрХЦр 0,6-0,05 | 470-510 | 138-141 | 0,0300 | Низкоуглеродистые, низколегированные стали | ||

| БрХ1 | 430-470 | 120-135 | 0,0300 | Низкоуглеродистые, низколегированные стали | ||

| БрНХК БрНБТ | 470-520 | 167-210 | 0,0400 | Коррозионно-стойкие, жаропрочные стали и сплавы на основе Ni, Ti |

|

|

|

|

|

Дата добавления: 2014-01-06; Просмотров: 798; Нарушение авторских прав?; Мы поможем в написании вашей работы!