КАТЕГОРИИ:

Архитектура-(3434)Астрономия-(809)Биология-(7483)Биотехнологии-(1457)Военное дело-(14632)Высокие технологии-(1363)География-(913)Геология-(1438)Государство-(451)Демография-(1065)Дом-(47672)Журналистика и СМИ-(912)Изобретательство-(14524)Иностранные языки-(4268)Информатика-(17799)Искусство-(1338)История-(13644)Компьютеры-(11121)Косметика-(55)Кулинария-(373)Культура-(8427)Лингвистика-(374)Литература-(1642)Маркетинг-(23702)Математика-(16968)Машиностроение-(1700)Медицина-(12668)Менеджмент-(24684)Механика-(15423)Науковедение-(506)Образование-(11852)Охрана труда-(3308)Педагогика-(5571)Полиграфия-(1312)Политика-(7869)Право-(5454)Приборостроение-(1369)Программирование-(2801)Производство-(97182)Промышленность-(8706)Психология-(18388)Религия-(3217)Связь-(10668)Сельское хозяйство-(299)Социология-(6455)Спорт-(42831)Строительство-(4793)Торговля-(5050)Транспорт-(2929)Туризм-(1568)Физика-(3942)Философия-(17015)Финансы-(26596)Химия-(22929)Экология-(12095)Экономика-(9961)Электроника-(8441)Электротехника-(4623)Энергетика-(12629)Юриспруденция-(1492)Ядерная техника-(1748)

Тема 8

|

|

|

|

ТИПЫ И КЛАССИФИКАЦИЯ ПРИВОДОВ УСИЛИЯ СЖАТИЯ МАШИН КОНТАКТНОЙ СВАРКИ

В машинах контактной сварки один электрод неподвижный, а другой передвигается, сжимая свариваемые детали.

Работа механизма сжатия связана с работой системой управления включения и выключения тока. Включение тока должно происходить лишь тогда, когда усилие между электродами достигнет необходимой для сварки величины.

8.1 Классификация приводов усилия сжатия.

Приводы сжатия, применяемые в машинах сварки давлением, классифицируются на пружинные, грузовые, пневматические, пневмогидравлические и гидравлические.

Пружинный привод через систему рычагов может приводиться в рабочее состояние при ручном или педальном воздействии сварщика, а также посредством электромагнитных или электромеханических механизмов. Сжатие свариваемых деталей и получение необходимого давления между электродами осуществляется при помощи рабочей пружины. Величина давления электродов зависит от предварительного сжатия и рабочего хода пружины.

Грузовые приводы простые и надежные с постоянным усилием сжатия. Регулируют сварочное усилие перемещением груза определенной массы по рычагу с делениями. Точность усилия сжатия зависит от точности установки груза, от сил трения в направляющих и темпа сварки (грузовой привод инерционен).

Грузовые приводы простые и надежные с постоянным усилием сжатия. Регулируют сварочное усилие перемещением груза определенной массы по рычагу с делениями. Точность усилия сжатия зависит от точности установки груза, от сил трения в направляющих и темпа сварки (грузовой привод инерционен).

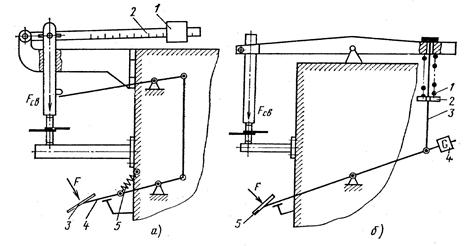

Рис. 8.1. Механизмы сжатия деталей:а – педально-грузовой; б – пружинный

Недостатками этих приводов является, ограниченность величины усилий сжатия, низкий темп сварки и утомляемость сварщика, низкая степень автоматизации.

Пневматический привод сжатия наиболее распространен. Он охватывает широкий интервал усилий от 30 до 25000 даН. Быстродействующий, легко управляемый, глубоко регулируемый, этот механизм работает обычно в автоматическом режиме, чаще в сочетании с синхронным прерывателем. Такой механизм весьма универсален. Он может обеспечить любую циклограмму и широкую регулировку усилий Fмин/Fмакс=1/45. Силовые элементы этого механизма: поршни или гибкие диафрагмы. Поршневой привод имеет увеличенный ход. Он отличается высокой надежностью, но большими размерами камер, невысоким быстродействием и значительными силами трения. Диафрагменный привод имеет малый ход до 20 мм, поэтому для дополнительного хода электродов необходимо особое пневматическое или электромеханическое устройство. Кроме того, при перемещении и изгибе диафрагмы усилие остается постоянным лишь в определенных пределах только около ее нейтрального положения. Резиновые диафрагмы стареют. Однако большое преимущество привода это простота конструкции, отсутствие смазки, минимальное трение, малые размеры камер, быстрое их заполнение, а поэтому высокое быстродействие, т.е. отличные динамические характеристики.

Гидроприводы используют в многоточечных машинах, в машинах сварки трением, в диффузионных установках, но наиболее широко гидроприводы применяют в больших машинах стыковой контактной сварки оплавлением.

Преимуществами гидроприводов являются. 1. Малые масса и объем привода, приходящиеся на единицу передаваемой мощности. 2.Высокий КПД, устойчивость заданных режимов работы. 3. Сравнительная простота управления и обслуживания. 4. Простота осуществления прямолинейных перемещений механизмов.

К основным недостаткам гидроприводов относятся. 1. Наличие внутренних и наружных утечек масла, которые снижают КПД и ухудшают динамические характеристики гидросистем. 2.Попадание воздуха в масло и образование в гидросистемах воздушных объемов, которые вызывают неравномерное скачкообразное движение механизмов. 3.Необходимость применения охладителей масла. 4. Огнеопасность применяемых рабочих жидкостей. 5. Необходимость обеспечения очень малых зазоров в сопряжениях деталей гидроаппаратуры. 6. Возможность загрязнения свариваемых деталей маслом.

Пневмогидравлический привод чаще используется в многоточечных машинах и в клещах. В этих случаях целесообразно установки комплектовать не насосными гидростанциями, а пневмогидравлическими преобразователями давления (бустерами). Бустер преобразует низкое давление сжатого воздуха 0,5 МПа в высокое давление масла до 10 МПа. Конструкция бустера следующая. В цилиндре, закрытом крышками, помещен подпружиненный поршень, шток которого перемещается в полости заполненной маслом. При подаче сжатого воздуха в камеру поршень, сжимая пружину, перемещается вниз, создавая давление масла в полости, пропорциональное соотношению внутреннего диаметра цилиндра D и диаметра полости d. При выпуске воздуха из камеры поршень возвращается в исходное положение под действием пружины.

Преимущества. 1) Можно создавать большие сварочные усилия при относительно малых площадях рабочих цилиндров и поршней. Отсюда компактность, например малогабаритных клещей. 2) Несжимаемость жидкости используют как своего рода подушку (компенсатор), выравнивающую усилия на электродах многоточечных машин. Недостатки. 1) Ненадежность уплотнений и вытекание масла. 2) Тяжелые, бронированные шланги, рукава.

8.2. Типовые схемы приводов сжатия машин контактной сварки

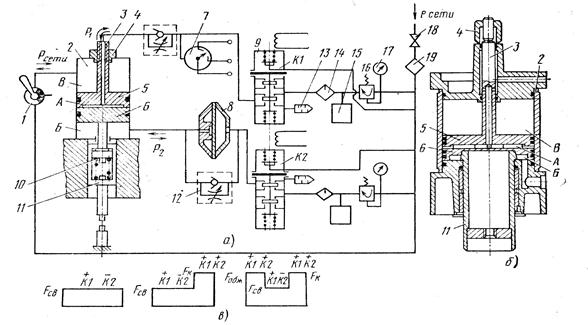

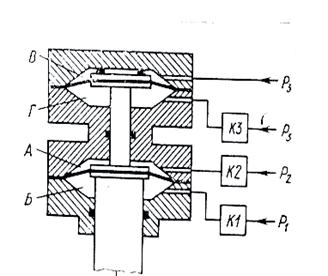

На практике применяются несколько схем поршневых и диафрагменных приводов: одно-, двух-, трехцилиндровые; одно-, двух-, трехдиафрагменные; и наиболее распространен двухпоршневой трехкамерный цилиндр (рис.8.2 и 8.3).

Простейшие одноцилиндровый или однодиафрагменный двухкамерный привод состоит из следующих элементов: 1) цилиндра; 2) поршня или диафрагмы; 3) штока; 4) уплотнительной манжеты. Рабочий поршень или диафрагма разделяет цилиндр на две камеры: на верхнюю поршневую или рабочую полость (А) и на нижнюю, вспомогательную штоковую полость (Б) (рис.8.2). Такие приводы используются в машинах для рельефной и шовной сварки типа МР-6924 и МШ-3208.

Усилие, передаваемое на электрод пневмоприводом, регулируют давлением воздуха в верхней камере (А). Такой пневмопривод обеспечивает два диапазона усилий: малые и большие. При подаче электроклапаном (ЭПК) воздуха в обе камеры создают небольшое сварочное усилие, определяемое разностью площадей поршня и штока. Пневмопривод работает с противодавлением. Иногда для расширения диапазона усилий давление сжатого воздуха в камере (Б) изменяют независимо от (А). При подаче сжатого воздуха только в камеру (А) и стравливании из камеры (Б) сжатого воздуха в атмосферу, получают большое усилие, например, ковочное, предварительного обжатия, увеличенное сварочное.

8.2.1. Схема и принцип работы механизма сжатия машин точечной сварки

Наиболее широко в универсальных точечных машинах применяются трехкамерные, двухпоршневые цилиндры типа МТ- 2102, МТВ-4002, МТН-7501 и др., схема которых дана на рис.8.2.

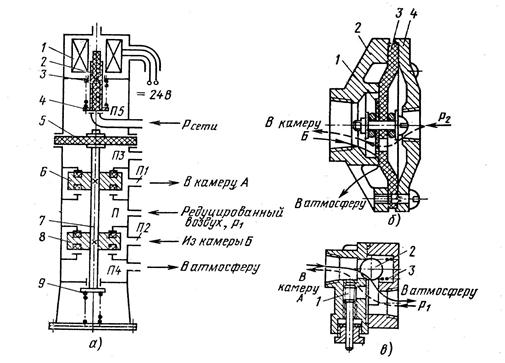

Рис. 8.2. Схема пневматического механизма сжатия поршневого типа точечной машины общего назначения: а – принципиальная схема привода; б – циклы усилия и работа электропневматических клапанов («+» – клапан включен, «–» – клапан выключен); в – конструкция трехкамерного цилиндра; 1 – кран трехходовой с ручным управлением; 2 – цилиндр; 3 – шток; 4 – гайка для регулировки рабочего хода верхнего поршня; 5 – верхний поршень; 6 – нижний поршень; 7 – контактный манометр; 8 – выхлопной клапан (типа КПВМ-15/25); 9 – К1 и К2 электропневматические клапана (типа КЭП-15); 10 – пружина; 11 – ползун; 12 – дроссель (типа КДП1-1); 13 – глушитель; 14 – маслораспылитель (типа БВ-4); 15 – ресивер; 16 – редуктор; 17 – манометр; 18 – запорный вентиль (кран); 19 – фильтр-влагоотделитель (типа БВ-41)

Принцип работы механизма сжатия машин точечной контактной сварки (с дополнительным ходом).

Под силовым циклом привода понимается зависимость создаваемого приводом усилия на электродах от времени.

Пневматический привод по схеме рис.8.2 дает возможность формировать различные силовые циклы со ступенчатым изменением усилия, включающие сварочное усилие, ковочное усилие и усилие предварительного обжатия. Перемещение рабочего поршня при сжатии электродов называется рабочим ходом, а перемещение при разжатии электродов – обратным ходом.

1. Исходное состояние пневмопривода. Для работы пневмопривода и пневмосистемы к сварочной машине подают напряжение электрической сети и сетевое давление сжатого воздуха рсети. При открытии вентиля 18 сжатый воздух поступает в пневмосистему машины через фильтр – влагоотделитель 19. Верхняя камера «В» цилиндра 2 при работе точечной машины постоянно заполнена через трехходовой кран 1 нередуцированным сжатым воздухом сетевого давления рсети= ро= 0,63 МПа. Поэтому верхний поршень 5 находится в крайнем нижнем положении, зависая на регулировочной гайке 4. В начале работы привода редуцированный сжатый воздух под давлением р2 через нормально открытый клапан К2 заполняет камеру «Б» и нижний поршень 6 поднимается до упора в верхний поршень 5. Таким образом, верхний электрод поднят и находится в исходном положении. Между контактными поверхностями электродов устанавливается рабочий ход от 5 до 7 мм, т.е. расстояние, определяемое положением регулировочной гайки 4.

2. Работа пневопривода на постоянном усилии. При нажатии педали (кнопки «Пуск») аппаратурой управления (АУ) включается клапан К1 и редуцированный сжатый воздух под давлением р1 поступает через шток 3 верхнего поршня 5 в камеру «А» (пространство между верхним и нижним поршнем). Сжатый воздух давлением р1 оказывает давление на рабочий нижний поршень 6 создавая, через пружину 11 и ползун 12 сварочное усилие сжатия Fсв на электродах (реализуется цикл давления № 1 на рис.8.1 в, где К1 включен «+», а К2 выключен знак «-»). Детали сжаты. После завершения цикла сварки клапан К1 выключается и сжатый воздух из камеры «А» выбрасывается в атмосферу через глушитель 13 и верхний электрод возвращается в исходное положение.

3. Работа пневопривода на переменном усилии с повышенным ковочным давлением. При работе по циклограмме с повышенным ковочным давлением (цикл усилия сжатия № 2 рис.8.2 в) вначале включается клапан К1 (детали сжаты), а после прохождения импульса тока на этапе проковки включается ещё и клапан К2. При этом сжатый воздух из камеры «Б» (штоковой полости рабочего поршня 6) быстро выбрасывается в атмосферу через выхлопной мембранный клапан 8 и усилие сжатия электродов резко возрастает до Fков (Fков > 1,5 Fсв). По завершении проковки выключаются клапана К1 и К2 и верхний электрод возвращается в исходное положение.

4. Работа пневопривода при зачистке или замены электродов. Для замены электродов или зачистки их рабочей поверхности предусмотрен подъём верхнего электрода на дополнительный ход (≈ 100 мм). Дополнительный ход верхнего электрода осуществляют путем ручного управления трехходовым краном 1 (поворачивают ручку крана вверх). При этом сжатый воздух из камеры «В» (штоковой полости верхнего поршня 5) через кран 1 стравливается в атмосферу (как правило, через глушитель) и под действием давления сжатого воздуха р2 рабочий поршень 6 перемещается вверх вместе с дополнительным верхним поршнем 5 до упора с верхним фланцем цилиндра 2.

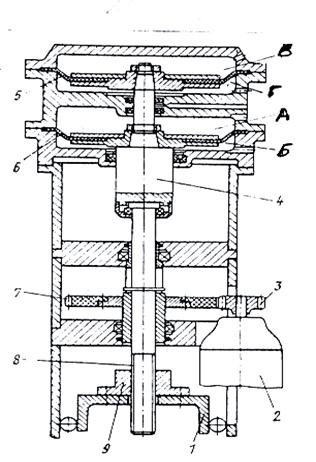

На рис.8.3. представлена реальная конструкция унифицированного пневмопривода машин точечной контактной сварки.

Рис. 8.3. Унифицированный пневмопривод с переменным усилием сжатия состоит из двух основных частей: трехкамерного пневмоцилиндра 8 и направляющего устройства 4. Ползун 3, связанный со штоком поршня 6 пневмоцилиндра через блок тарельчатых пружин 12, перемещается в роликовых опорах 9, конструктивно выполненных в виде осей 10 и 11 с установленными на них игольчатыми подшипниками. Передние верхние оси выполнены эксцентриковыми с целью обеспечения возможности регулирования хода ползуна 3. игольчатые подшипники опираются на восемь термообработанных планок 1, закрепленных на ползуне; тем самым предотвращается износ корпуса, силуминового ползуна. Для компенсации люфтов ползуна предназначены регулировочные винты 2.

Рис. 8.3. Унифицированный пневмопривод с переменным усилием сжатия состоит из двух основных частей: трехкамерного пневмоцилиндра 8 и направляющего устройства 4. Ползун 3, связанный со штоком поршня 6 пневмоцилиндра через блок тарельчатых пружин 12, перемещается в роликовых опорах 9, конструктивно выполненных в виде осей 10 и 11 с установленными на них игольчатыми подшипниками. Передние верхние оси выполнены эксцентриковыми с целью обеспечения возможности регулирования хода ползуна 3. игольчатые подшипники опираются на восемь термообработанных планок 1, закрепленных на ползуне; тем самым предотвращается износ корпуса, силуминового ползуна. Для компенсации люфтов ползуна предназначены регулировочные винты 2.

Для получения переменного усилия сжатия площадь поперечного сечения штока рабочего поршня 6 в 2,5 – 3 раза меньше площади крышки 5. При одновременной подаче сжатого воздуха равного давления в камеры «б» и «в» пневмоцилиндра 8 усилие на электродах обеспечивается разностью поперечных сечений поршня 6 и крышки 5. при выбросе сжатого воздуха из камеры «в» в атмосферу усилие сжатия резко возрастает, и будет определяться только площадью поперечного сечения поршня 6. Тем самым создается полное ковочное усилие. Упорный (дополнительный) поршень 7 предназначен для обеспечения дополнительного хода ползуна, а следовательно, и верхнего электрода.

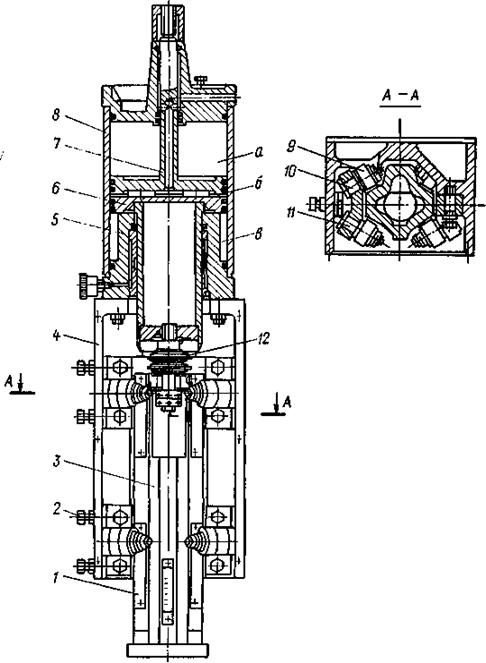

8.3 Назначение, конструкция и принцип работы двухдиафрагменного пневмопривода усилия сжатия деталей в машинах контактной сварки.

Пневмодиафрагменный привод сжатия электродов машин типа МТВ, МТК приведен на рис.8.4. Привод – пневматический, двухдиафрагменный, состоит из пневматического цилиндра и направляющего устройства. Обьем цилиндра разделен диафрагмами 1, скрепленными на штоке, на четыре камеры. При нажатии на кнопку подвесного пульта «Дополнительный ход», «Электрод вверх» или «Электрод вниз» включается двигатель 2 и через зубчатую передачу 7 поворачивает винт 6, который перемещает ползун 4. Конечные выключатели 5 предназначены для аварийного отключения электродвигателя в крайнем верхнем и нижнем положениях. Ползун 4 перемещается в направляющих качения 3. Передние подшипники направляющих качения установлены на эксцентриковых осях, позволяющих регулировать зазор между ползуном и направляющими.

Обозначим камеры 1—4 в приводе слева направо. Работа привода осуществляется следующим образом. Для получения сварочного усилия при сварке с проковкой в пределах 1,8—25 кН воздух подается включением электропневматического клапана во все камеры цилиндра. В камеры 3 и 4 воздух подается одного давления (р3), что не влияет на значение усилия на электродах. В камеру 1 воздух подается под давлением р1, в камеру 2 — под давлением р2. Раздельное регулирование давления воздуха р1 и р2 обеспечивает практически любое соотношение значений сварочного и ковочного усилий в пределах 1,8—25 кН. Для получения ковочного усилия до 25 кН воздух включением клапана выпускается из камеры 2. Для получения ковочного усилия в пределах 25—50 кН воздух включением клапана выпускается из камеры 4. Для получения сварочного усилия при сварке без проковки в пределах 25—50 кН воздух подается в камеры 1 и 3 и выпускается из камер 2 и 4.

Привод позволяет получить сварочное усилие FСВ по трем вариантам:

1) Сжатый редуцированный воздух давлением р3 и р4 поступает в полости «А» - III и «Б» - IV усилие определяется по следующей зависимости FСВ = FСВ.1 = FIII – FIV (диапазон «сварка на малых усилиях»);

2) сжатый воздух давлением р3 только в полости «А» -III усилие определяется по зависимости FСВ = FСВ.2 = FIII (диапазон «сварка на больших усилиях»);

3) сжатый воздух давлением р3 в полости «А» - III и давлением р1 в полости «В» - I усилие определяется по следующей зависимости FСВ = FСВ.3 = FIII + FI (диапазон «сварка на максимальных усилиях»).

По двум вариантам можно получить ковочное усилие FK и усилие предварительного обжатия FO:

1) ковка и обжатие на «малых усилиях» FК′ = FО′ = FIII;

2) ковка и обжатие на «больших усилиях» FК = FО = FIII + FI.

Основные циклы работы пневмопривода:

1) Исходное положение. Все клапаны К1, К2, К3 и пневмораспределители Y1, Y2, Y3 отключены. При подаче сжатого воздуха в магистраль он поступает в полость «Б» (IV) и верхний электрод поднимется. При этом давление в камерах «В» и «Г» уравновешивает диафрагму верхнего цилиндра и не оказывает влияние на шток привода.

2) В начале цикла сварки включается клапан К2 и через пневмораспределитель Y2 сжатый воздух под давлением р3 поступает в полость «А» в третью камеру (III), верхний электрод опускается и сжимает свариваемые детали.

3) Если необходимо предварительное сжатие FO или ковочное усилие FK, то оно осуществляется выбросом сжатого воздуха из полости «Г» (из камеры II) через пневмораспределитель Y1, включением клапана К1.

| ||

| ||

|

|

|

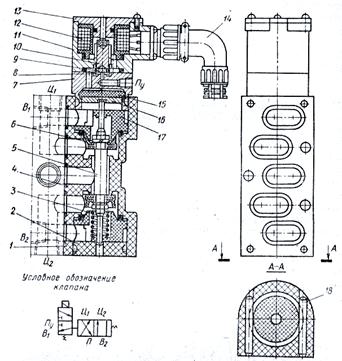

Рис.8.4. Принципиальная схема (а) и конструкция (б) двухдиафрагменного пневматического механизма сжатия деталей (машины типа МТВ – 8002, МТВ – 6304), где

А и Б – рабочая и вспомогательная полости нижнего цилиндра;

В и Г – верхняя и нижняя полости дополнительного цилиндра;

К1, К2, К3 – электропневматические клапаны.

1- ползун (направляющая); 2- электродвигатель дополнительного хода; 3- шестерня;

4-шток нижнего цилиндра; 5 и 6 - диафрагмы (мембраны) дополнительного и нижнего цилиндров; 7- зубчатое колесо механизма дополнительного хода; 8 и 9 – винт с гайкой.

8.4 ПНЕВМОАППАРАТУРА МАШИН ДЛЯ СВАРКИ ДАВЛЕНИЕМ

В машинах для сварки давлением и, в частности, в машинах для контактной сварки управление работой пневмоприводов осуществляется пневматической аппаратурой (ПА). Структурная схема ПА для машин контактной сварки представлена на рис. 8.5.

|

Рис. 8.5. Структурная схема пневмоаппаратуры машин сварки давлением

8.4.1 Назначение, конструкция и принцип работы маслораспылителя (лубрикатора) и фильтра-влагоотделителя в пневмоприводах машин контактной сварки.

Устройства подготовки сжатого воздуха предназначены для очистки осушки, насыщения маслом сжатого воздуха и редуцирования.

Для отделения твердых частиц, воды и компрессорного масла служат фильтры - влагоотделители. В сварочном оборудовании обычно применяются фильтры - влагоотделители общепромышленного назначения типов В41-1, БВ41-1 с ручным отводом конденсата. Они обеспечивают отделение твердых частиц величиной свыше 40 мкм и полноту улавливания капель влаги до 85%.

Конструкция фильтра-влагоотделителя устроена так, чтобы воздушный поток приобрел вращательное (вихревое) движение. При этом капли воды или компрессорного масла и твердые частички под действием центробежных сил отбрасываются на стенки фильтра и попадают на дно стакана. Осушенный воздух затем проходит через металлокерамический фильтр и очищается от мелких частичек, примесей.

Рис. 8.6. Лубрикатор (Маслораспылитель) типа ЛП

Лубрикатор предназначен для смазки подвижных частей пневматической аппаратуры и исполнительных механизмов.

Маслораспылитель состоит из силуминового корпуса, внутри которого проходит канал 7 с небольшим сужением, служащий для прохода воздуха.

В месте сужения канала имеются отверстия, перпендикулярные к основному отверстию, и установлен шариковый клапан 3, соединяющий через отверстие 1 канал 7 с внутренней полостью 8 – пластмассовым бачком, в который заливается машинное масло.

Работа такого типа лубрикатора возможна только при односторонней пульсирующей – порционной – подаче воздуха.

Сжатый воздух во время работы машины проходит через канал 7 в направлении, указанном стрелкой, и через трубку 4, в нормальном положении закрытую шариком 3 с пружиной 2, и отверстие 1 попадает во внутреннюю полость маслораспылителя 8, где создает избыточное давление.

Под действием давления воздуха масло по трубке 9 поднимается в соединенную с ней камеру, откуда каплями стекает в канал 7.

Количество подаваемого масла регулируется винтом 5 и легко наблюдается через прозрачную втулку 6.

При очередной подаче воздуха падающие капли распыляются и вместе с воздухом попадают к местам смазки.

Для насыщения сжатого воздуха распыленным смазочным маслом в пневмоприводах сварочного оборудования применяются маслорапылители (лубрикаторы) типа В44-2, ЛП-10 и др., которые позволяют регулировать подачу масла в пределах от 1 до 40 капель в минуту при наибольшем расходе воздуха.

Маслораспылители монтируются на трубопроводе в вертикальном положении и располагаются, по - возможности, несколько выше пневмоцилиндра, чтобы масло под действием силы тяжести перемещалось в нужном направлении.

Воздухопровод к цилиндру, как правило, должен выполняться без изгибов и иметь минимальную длину, определяемую из условия:

Vтр < 0,5·Vцил.,

где Vтр, Vцил – объем трубопровода и цилиндра соответственно.

Подача масла регулируется таким образом, чтобы на 1 м3 проходящего воздуха приходилось 3-5 капель масла.

Для смазки рекомендуется применять следующие марки масел: «Индустриальное 20» и «Турбинное Л».

8.4.2 Назначение, конструкция и принцип работы воздушного редуктора в пневмоприводах контактных машин.

Воздушные редукторы предназначены для понижения сетевого давления сжатого воздуха (0,63 МПа = 6,3 атм = 6,3 кгс/см2), до требуемого рабочего давления (от 0,01 до 0,5 МПа) и автоматического поддержания этого давления в процессе работы. На рис. 8.7 показаны типовые конструкции редукторов типа ВР-1 и РД-10.

Рис.8.7. Воздушные редукторы типов ВР-1 (а) и РД-10 (б)

Рис.8.7. Воздушные редукторы типов ВР-1 (а) и РД-10 (б)

Редуктор ВР-1 состоит из силуминового корпуса, разделенного на две полости диафрагмой 3. Внутри корпуса расположены: пружина 2, усилие сжатия которой регулируется винтом 1; сопло 5, связанное каналом 4 с резьбовым отверстием, служащим для подвода сжатого воздуха; резьбовая шайба 6, связанная с мембраной 3 хомутиком 8. Редуцированный воздух подается в исполнительный механизм через резьбовое отверстие 7.

(Работа редуктора ВР-1. При отсутствии давления под действием пружины 2 мембрана 3, хомутик 8 и резиновая шайба 6 находятся в нижнем положении, оставляя открытым сопло 5. При подаче сжатого воздуха во внутренней полости редуктора создается давление, под действием которого мембрана 3 начинает подниматься и сжимать пружину 2. Когда наступает равенство усилий диафрагмы и пружины, сопло 5 перекрывается шайбой 6 и подача воздуха прекращается. С изменением давления сжатого воздуха в сети машины изменится давление и во внутренней полости редуктора. Под действием пружины мембрана опускается и открывает сопло 5 до наступления равновесного состояния усилий пружины и диафрагмы. Благодаря такому непрерывному процессу поддерживается постоянство давления в исполнительных органах машины. Величина давления устанавливается регулировочным винтом 1).

Редуктор РД-10 состоит из пластмассового корпуса 8, разделенного на две полости резиновой диафрагмой 9, пружины 6, регулировочного винта 7, толкателя 10, соединительного отверстия 5, сопла 3, тарельчатого клапана 2, пружины 1 и отверстия для подвода воздуха 11 и отвода редуцированного воздуха отверстия 4.

(Работа редуктора РД-10. При отсутствии давления под действием пружины 6 диафрагма 9 опускается вниз и толкателем 10 открывает клапан 2. Сжатый воздух через отверстие 11, сопло 3 и отверстие 4 поступает в пневматическую сеть машины. Одновременно с этим через соединительное отверстие 5 воздух поступает под диафрагму 9 и сжимает пружину 6. При повышении давления, когда усилия пружины и диафрагмы уравновешиваются, клапан 2 перекрывает седло 3 и подача сжатого воздуха прекращается. При падении давления в сети машины мембрана под действием пружины опускается вниз и открывает проход воздуха через сопло 3. Как только давление воздуха и усилие пружины уравновешиваются, клапан 2 вновь перекрывает сопло 3. Таким образом, поддерживается постоянство давления, величина которого устанавливается регулировочным винтом 7).

8.4.3 Назначение и конструкция глушителей в пневмоприводах машин контактной сварки.

Глушители предназначены для снижения уровня аэродинамического шума при выпуске сжатого воздуха из цилиндра в атмосферу. Принцип действия глушителей основан на поглощении энергии звуковых колебаний при прохождении сжатого воздуха через пористую перегородку.

Конструкция малогабаритного глушителя типа ГП-16 имеет стальной омедненный штуцер (1), с которым соединен пустотелый металлокерамический наконечник (2) рис.8.8. Металлокерамический элемент получают спеканием под давлением гранул латуни диаметром 0,5 мм в специальной пресс-форме.

Глушители типа ГП разработаны для сварочного оборудования ОАО «завод Электрик» и имеют модификации с условным диаметром 16 и 25 мм. ГП-16 с условным диаметром Dу =16 мм имеет габарит 28 х 80 мм.

Глушители типа ГП полностью обеспечивают требования к пневмоприводу по уровню шума (шум ниже ПДК по ГОСТ 12.1.003-76).

Глушители целесообразно монтировать в выходных отверстиях колодки пневмораспределителя, в удалении от рабочего места сварщика. Положение глушителя в пространстве может быть любым.

8.4.4 Назначение, конструкция и принцип работы манометров.

Измерительный прибор или устройство, предназначенное для измерения давления или разрежения, называется манометром.

Давлением называется физическая величина, характеризующая интенсивность нормальных (перпендикулярных к поверхности) распределенных сил, с которыми одно тело действует на поверхность другого, например сварочная машина на фундамент, сжатый газ (воздух) в пневмоцилиндре на рабочий поршень.

Единица давления определяется как единица силы (Н), равномерно распределенная на нормальной к ней поверхности с единичной площадью (м2).

По ГОСТ 9867-61 в системе единиц (СИ) единицей давления является Паскаль:

1 Па = 1 Н/м2; 1 кгс/см2 ≈1 техн. атм. ≈ 0,1 МПа (Мегапаскаль).

Манометры принято разделять: 1) по виду измеряемого давления; 2) по принципу действия; 3) по классу точности; 4) по назначению.

В первую группу входят манометры избыточного давления (относительно окружающего атмосферного воздуха) и манометры абсолютного давления (барометры), а также дифференциальные манометры.

По принципу действия манометры делятся на жидкостные, грузопоршневые, деформационные (пружинные), электрические и т.п.

Под классом точности прибора понимают предельное значение допустимых основных и дополнительных погрешностей его по ГОСТ 16263-70, выраженное в процентах от диапазона измерений данного прибора. Часто используются следующие классы манометров: 1,0; 1,5; 2,5; 4,0.

В четвертую группу вошли манометры: технические (рабочие) по ГОСТ 2405-72; лабораторные (контрольные) по ГОСТ 6400-69 и образцовые по ГОСТ 6521-72. служащие для проверки по ним других манометров.

В сварочном оборудовании наиболее распространенным прибором для измерения давления является деформационный (пружинный) манометр типа ОБМ 1-100 кл.2.5 и типа МТП.

В корпусе этих приборов кроме основного узла - упругого чувствительного элемента, имеется также передаточный механизм для увеличения в необходимое число раз деформации упругого элемента к движущемуся по шкале указателю. Часто встречаются два вида передаточного механизма: секторный и рычажный. Схема манометра с секторным передаточным механизмом показана на рис.8.9.

На этой схеме изображена конструкция одновиткового деформационного манометра с трубчатой пружиной. Свободный конец трубчатой пружины (1) шарнирно связан с тягой (2). Другой конец этой тяги также шарнирно связан с хвостовиком (4) зубчатого сектора (5). Длина (действующая) хвостовика (4) и жесткость трубчатой пружины подобраны так, что при максимальном измерении давления, измеряемого манометром, зубчатый сектор (5) поворачивается на своей оси (3), примерно, на 10…150 в ту и другую сторону от среднего положения. При этом сцепленная с сектором трибка (7) – зубчатое колесо с малым числом зубцов Z≤ 15 поворачивается на угол 270…3000 (±135…1500). На этот же угол от начала до конца шкалы поворачивается и стрелка маномерта (6), жестко укрепленная на оси трибки (7). Указывающие концы стрелок, так же как и деления и оцифровка шкал рабочих манометров, выполняются крупным шрифтом, хорошо заметными на расстоянии. Для ликвидации зазоров в механизме ось трибки снабжается натяжным волоском- спиральной миниатюрной многовитковой пружиной (8), один конец которой соединен с осью трибки, а другой с какой-либо неподвижной частью механизма. В тех случаях, когда не требуется от манометра большой чувствительности, применяют рычажный передаточный механизм (исключаются зубчатый сектор и трибка). Механизм приобретает следующие качества: малая стоимость, простая регулировка, малая чувствительность к тряске.

8.4.5 Назначение, конструкция и принцип работы выхлопного клапана в пневмоприводах машин контактной сварки.

Выхлопные клапаны предназначены для быстрого выпуска воздуха из штоковой полости («Б») пневмоцилиндра с целью создания усилий ковки, предварительного обжатия для точечных и шовных машин или осадки в процессе сварки для машин КСС. Выхлопные клапаны устанавливаются непосредственно на пневмоцилиндре. На рис. 8.10. показан неуправляемый мембранный выхлопной клапан типа КПВМ 15/25.

Клапан состоит из корпуса (1), соединенного с пневмоцилиндром (со стороны полости «А»), резиновой диафрагмы (3) с мембранным клапаном (5), зажатой между корпусом (1) и крышкой (4), а также дросселя (6), глушителя (2).

В исходном положении воздух давлением р0 через полость «Г», отверстия в диафрагме (3), а также частично через дроссель (6) поступает в полость «А» и нижнюю камеру «Б» пневмоцилиндра (рис.8.3 (26)). В связи с тем, что площадь диафрагмы (3) состороны полости «Г» больше площади со стороны полости «А», диафрагма прижата к седлу (7) корпуса (1).

При срабатывании пневмоклапана ЭМ2 рис.8.3 (26) воздух из полости «Г» удаляется в атмосферу: диафрагма (3) рис. 8.8 (34) под действием воздуха давлением рБ поднимается, выбрасывая его в полость «Б» и через глушитель (2) в полость «В» и атмосферу. При этом усилие на электродах быстро возрастает (за время 0,04…0,06с), и на детали действует повышенное усилие Fк (или Fo).

Для снятия Fк (или Fo) пневмоклапан ЭМ2 рис.8.3 (26) выключается, сжатый воздух подается в полость «Г» выхлопного клапана, диафрагма (3) прижимается к седлу (7). Из полости «Г» воздух через отверстия в диафрагме (3) (открывается клапан 5) и дроссель (6) подается в полость «А» и в камеру «Б» пневмоцилиндра (усилие Fк (или Fo) снижается до FСВ).

8.4.6 Назначение, конструкция и принцип работы дросселирующего клапана

в пневмоприводах сварочных машин.

Дросселирующие пневматические клапаны типа КПД, В77 предназначены для регулирования скорости исполнительных механизмов и предотвращения резкого спада давления при выходе воздуха из пневмоцилиндров, чтобы избежать ударов подвижной части механизма усилия сжатия. Они монтируются на трубопроводах между пневмораспределителем и цилиндром.

При заполнении рабочей полости пневмоцилиндра «А» (см. пневмосхему на рис.8.2) сжатый воздух под давлением р1 через выходной канал (4) дросселирующего клапана типа КПД 1-1 рис. 8.10в медленно проходит через малое отверстие (6), регулируемое винтом (1) в канал (5) и во входной канал «А». При выпуске сжатого воздуха из рабочей полости «А» пневмоцилиндра сжатый воздух проходит в канал «А» дросселирующего клапана КПД сдавливает пружину (3), отжимает шарик (2), открывая большое отверстие для быстрого выхода воздуха из камеры «А» через электропневматический клапан и глушитель в атмосферу.

В последнее время на электросварочных машинах чаще применяется дроссель с обратным клапаном типа В 77-1 рис. 8.10 [1]. Когда сжатый воздух направляется в канал штуцера (6), обратный клапан (5) с резиновым уплотнительным кольцом преодолевает усилие пружины (4) и отжимается влево, обеспечивая свободное движение воздуха в канал корпуса (1) и далее в пневмоцилиндр. При выпуске воздуха из камеры «А» пневмоцилиндра обратный клапан (5) прижимается к седлу в штуцере (6). Сопротивление потоку воздуха определяется угловым положением паза в корпусе (1) относительно эксцентричной расточки в гильзе (3) и может регулироваться за счет поворота гильзы (3) относительно корпуса (1). Гильза (3) фиксируется с помощью гайки (2). Дроссели типа В 77-1 выпускаются с условными диаметрами 10, 12, 16 и 20 мм.

Рис. 8.10. Аппаратура пневматического механизма сжатия: а – схема электропневматического клапана типа КЭП-15, КЭП-16; б – выхлопной пневмоклапан КПВМ 15/25; в – дроссельный клапан КПД1-1

8.4.7 Назначение, конструкция и принцип работы электропневматического клапана типа КЭП-15 в пневмоприводах контактных машин.

Для управления работой пневматических приводов усилия сжатия служат пневмораспределители с электропневматическим управлением, они известны под названием электропневматические клапаны (ЭПК). В машинах контактной сварки наибольшее применение получили ЭПК типа КПЭМ, КПЭ - 4, КЭП -15, КЭП -16, представляющие собой двухпозиционные четырех-ходовые (пятилинейные) пневмораспределители с односторонним электропневматическим управлением.

ЭПК предназначены для подачи или перераспределения потока сжатого воздуха в различные полости пневмоцилиндра. На рис.8.10а показаны конструкция, условная схема и условное обозначение пневмоклапана КЭП-15.

ЭПК предназначены для подачи или перераспределения потока сжатого воздуха в различные полости пневмоцилиндра. На рис.8.10а показаны конструкция, условная схема и условное обозначение пневмоклапана КЭП-15.

ЭПК типа КЭП-15 состоит из следующих деталей и элементов: 1-пружина; 2- клапан нижний; 3- шток; 4- клапан верхний; 5- незащемленная диафрагма (мембрана); 6- якорь (сердечник) электромагнита; 7- входное отверстие «Е»; 8- полость «Б»; 9- полость «А»; 10- полость «В»; 11- отверстие «Д»; 12- отверстие «Ц1»; 13- отверстие «С»; 14- отверстие «Ц2»; 15- отверстие «Г»; 16- корпус распределителя; 17- крышка нижняя; 18- отверстия для крепления распределителя; 19- крышка верхняя; 20- корпус электромагнита (лидер); 21- крышка электромагнита; 22- втулка направляющая верхняя; 23- седло верхнего клапана; 24- седло нижнего клапана; 25- втулка направляющая нижняя; 26- толкатель.

Рис. 8.11. Конструкция и схема электропневматического клапана типа КПЭ-4-44.

Конструктивное выполнение клапанов данного типа – притычное. То есть ЭПК крепиться к специальным колодкам, которые имеют отверстия для подсоединения ниппелей шлангов или труб, подводящих сжатый воздух и отверстия для установки глушителей.

Колодка крепится непосредственно к цилиндру пневмопривода.

В клапане КЭП-15 применен электромагнит постоянного тока на напряжение 24 В мощностью 15Вт. Распределитель рассчитан на работу при максимальном рабочем давлении 0,63 МПа (6,3 кгс/см2 = 6,3 атм).

Принцип действия ЭПК заключается в следующем. 1) Каналы «Ц1» и «Ц2» соединяются с полостями цилиндра (рис. 8.10а, 8.11). Например, для однопоршневого цилиндра канал «Ц1» соединяется с нижней (со штоковой «Б») полостью, а «Ц2» - с рабочей полостью «А». Каналы «Д» и «Г» соединены с атмосферой (окружающей средой). К каналу «С» подводится рабочее давление сжатого воздуха рА, а к каналу «Е» управляющее давление рС.

2) При отсутствии напряжения на катушке электромагнита (20) якорь (6) под действием пружинки находится в нижнем положении, перекрывая седло основания электроклапана и запирая управляющий сжатый воздух (рС). При этом камера над диафрагмой (5) соединяется с атмосферой через верхнее отверстие в крышке (21) и пружина (1) поднимает шток (3) с клапанами (2) и (4) в верхнее положение. Из полости «А» сжатый воздух поступает через полость «Б» в отверстие «Ц1», а отверстие «Ц2» через полость «В» сообщается с атмосферой через отверстие «Г».

Это соответствует тому, что рабочий поршень пневмоцилиндра занимает верхнее положение, соответственно верхний электрод поднят.

3) Подавая напряжение на катушку электромагнита (20), включают клапан.

Якорь (6) электромагнита втягивается, перекрывая седло верхней крышки (21) и закрывает выход воздуха в атмосферу. Через седло распределителя и боковое отверстие сжатый воздух от отверстия «Е» под давлением рС = 0,63 МПа поступает в полость над диафрагмой (5). Диафрагма (5) прогибается, нажимает на толкатель (26), который смещает шток (3) в крайнее нижнее положение. При этом редуцированный сжатый воздух под давлением рА из полости «А» поступает в полость «В» и отверстие «Ц2», а отверстие «Ц1» через полость «Б» будет сообщаться с атмосферой через отверстие «Д». Рабочий поршень цилиндра совершает рабочий ход, верхний электрод опускается, и электроды сжимают свариваемые детали. Конструкция и принцип работы ЭПК типа КПЭ-4 и КЭП-16 аналогичны.

8.5 Назначение, конструкция и принцип работы пневмогидравлического привода усилия сжатия деталей.

Пневмогидравлические приводы (ПГП) применяются в сварочном оборудовании, питающемся сжатым воздухом, если необходимо обеспечить малые размеры силовых цилиндров или достигнуть особо высоких значений рабочих усилий.

ПГП широко используется в подвесных, многоэлектродных машинах точечной и шовной сварки, в машинах стыковой сварки для создания усилий зажатия и осадки, а также в машинах сварки трением и холодной сварки.

Массовое распространение ПГП получили в мощных подвесных машинах, где они обеспечивают компактность, простоту устройства, удобство в работе и более высокую производительность сварочных клещей по сравнению с чисто гидравлическим приводом.

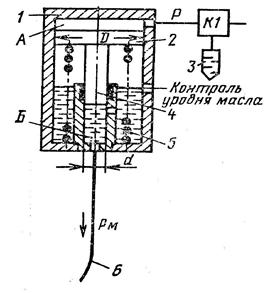

Схема пневмогидравлического привода приведена на рис. 8.12.

Рис. 8.12. Схема работы пневмогидравлического мультипликатора давления, где 1-корпус, 2 -пневмопоршень, 3- глушитель, 4-шток-гидропоршень, 5- возвратная пружина, 6- гидрошланг, А – камера сжатого газа, Б- гидроцилиндр.

Основными элементами привода являются пневмогидравлический преобразователь (мультипликатор) и исполнительный гидроцилиндр, входящий в состав клещей.

Мультипликатор имеет две камеры и дифференциальный поршень, состоящий из двух жестко соединенных между собой поршней большого и малого диаметра.

В пневмокамере пневмогидравлического цилиндра (ПГЦ) подвесных машин имеется поршень с уплотнительными манжетами, поршнем гидрокамеры служит стальной шток. Нижняя часть гидрокамеры соединяется с гидроцилиндром сварочных клещей шлангом высокого давления на 15-20 МПа (150 – 200 атм). Гидрокамера заполняется минеральным маслом (турбинным, трансформаторным) до отверстия контрольного крана. Уровень масла необходимо проверять при открытом контрольном кране не реже 1 раза в неделю и, кроме того, при разборке соединений гидросистемы, т.е. при замене шлангов высокого давления, при замене сварочных клещей. Нарушение герметичности соединений гидросистемы сопровождается попаданием в нее воздуха и значительным снижением усилия сжатия электродов сварочных клещей. Для удаления воздуха из гидросистемы ее «прокачивают», т.е. несколько раз включают и выключают машину без сварочного тока при одном открытом соединении масляного шланга, пока из шланга не потечет масло без пузырьков воздуха.

ПГЦ работает как трансформатор давления. Усилие сжатия между электродами этих машин зависит от диаметра поршня 1, давления сжатого воздуха, поступающего в верхнюю камеру цилиндра, а также от отношения площадей поршня 1 и штока 2. Если диаметр поршня равен 140 мм, а штока 32 мм, то при номинальном давлении сжатого воздуха 0,45 МПа (4,5 атм) и давление масла в нижней гидравлической камере (стакане штока) приблизительно в 25 раз больше давления сжатого воздуха, поступающего в верхнюю камеру цилиндра.

Запишем связи между основными параметрами ПГП.

Обозначим: р0 и рг – избыточные давления в пневматической и гидравлической камерах мультипликатора; F, fш, f3 – площади большого поршня и штока мультипликатора, поршня в гидроцилиндре клещей.

|

|

|

|

|

Дата добавления: 2014-01-06; Просмотров: 2824; Нарушение авторских прав?; Мы поможем в написании вашей работы!