КАТЕГОРИИ:

Архитектура-(3434)Астрономия-(809)Биология-(7483)Биотехнологии-(1457)Военное дело-(14632)Высокие технологии-(1363)География-(913)Геология-(1438)Государство-(451)Демография-(1065)Дом-(47672)Журналистика и СМИ-(912)Изобретательство-(14524)Иностранные языки-(4268)Информатика-(17799)Искусство-(1338)История-(13644)Компьютеры-(11121)Косметика-(55)Кулинария-(373)Культура-(8427)Лингвистика-(374)Литература-(1642)Маркетинг-(23702)Математика-(16968)Машиностроение-(1700)Медицина-(12668)Менеджмент-(24684)Механика-(15423)Науковедение-(506)Образование-(11852)Охрана труда-(3308)Педагогика-(5571)Полиграфия-(1312)Политика-(7869)Право-(5454)Приборостроение-(1369)Программирование-(2801)Производство-(97182)Промышленность-(8706)Психология-(18388)Религия-(3217)Связь-(10668)Сельское хозяйство-(299)Социология-(6455)Спорт-(42831)Строительство-(4793)Торговля-(5050)Транспорт-(2929)Туризм-(1568)Физика-(3942)Философия-(17015)Финансы-(26596)Химия-(22929)Экология-(12095)Экономика-(9961)Электроника-(8441)Электротехника-(4623)Энергетика-(12629)Юриспруденция-(1492)Ядерная техника-(1748)

Режимы работы дуговых сталеплавильных печей

|

|

|

|

ДСП относятся ко второй категории по надежности электроснабжения. Печи условно разделяются на три группы:

- печи малой емкости (0,5–6т) с трансформаторами мощностью 1–3  , подключаемыми к шинам 6–10 кВ заводских подстанций;

, подключаемыми к шинам 6–10 кВ заводских подстанций;

- печи средней емкости (10–50 т) с трансформаторами мощностью 3–15  и напряжением первичной обмотки 6–10 кВ;

и напряжением первичной обмотки 6–10 кВ;

- печи большой емкости (80, 100 и 200 г) с трансформаторами мощностью 25—125  на напряжения 35, 110, 220 кВ.

на напряжения 35, 110, 220 кВ.

В мировой практике наблюдается тенденция увеличения емкости печей до 300–400 т с увеличением мощности печных трансформаторов до 150  . Печи малой емкости применяются в основном в машиностроении, например в литейных цехах, и служат для производства фасонного литья.

. Печи малой емкости применяются в основном в машиностроении, например в литейных цехах, и служат для производства фасонного литья.

В ДСП металлургических заводов выплавляются стали широкого сортамента: от углеродистых до высоколегированных и специальных сплавов. Углеродистые и низколегированные стали выплавляются, в основном, в печах большой емкости, высоколегированные стали – в печах средней и малой емкости.

Печи работают непрерывно. Длительные отключения печи происхо-дят только при ее ремонтах. Число же кратковременных отключений в процессе одной плавки достигает несколько десятков.

Нагрузка ДСП непрерывно-циклическая. Цикличность работы характеризуется чередованием плавок с остановками печи для слива металла, заправки печи и завалки шихты. Для плавки стали характерны три последовательно проходящих периода: расплавление, окисление, восстановление (рафинирование). Наибольшую мощность ДСП потребляет в период плавления шихты, который по времени длится от 1/3 до 2/3 времени плавки.

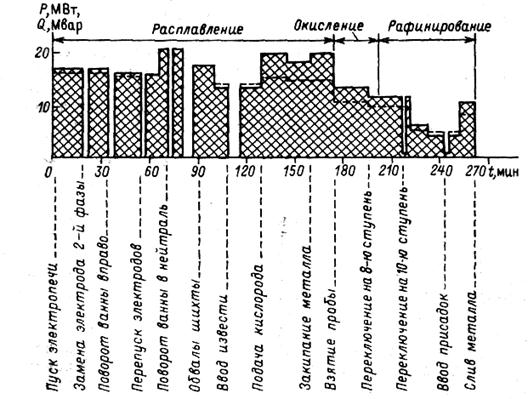

На рис. 4.5 показан график изменения средней мощности ДСП-100 с трансформаторами мощностью 25  за один технологический цикл плавки продолжительностью 4,5 ч. На графике видно несколько отключений агрегата на 10-20 мин. и указаны причины отключений. Технологические отключения на время от 1 до 10 мин не показаны (их число значительно больше и они увеличивают переменный характер нагрузки. На графике показаны усредненные нагрузки. В действительности нагрузка имеет неустойчивый резкопеременный характер, неравномерный по фазам.

за один технологический цикл плавки продолжительностью 4,5 ч. На графике видно несколько отключений агрегата на 10-20 мин. и указаны причины отключений. Технологические отключения на время от 1 до 10 мин не показаны (их число значительно больше и они увеличивают переменный характер нагрузки. На графике показаны усредненные нагрузки. В действительности нагрузка имеет неустойчивый резкопеременный характер, неравномерный по фазам.

ДСП являются причиной возникновения колебаний напряжения, несимметрии токов и напряжений и несинусоидальности напряжения.

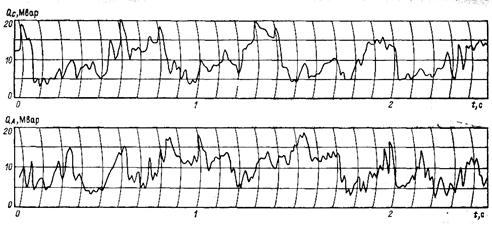

Колебания напряжения вызываются колебаниями нагрузки, которые очень значительны, особенно в период расплавления шихты. На рис 4.6 представлены осциллограммы активной и реактивной мощности в фазах питающей сети при работе ДСП с трансформатором мощностью 63  в период расплавления. Как видно из осциллограмм, изменение нагрузки печи происходит с частотой 1–12 Гц и носит характер нерегулярных колебаний, связанных с неустойчивым горением дуг. В соответствии с особенностями характеристик ДСП колебания реактивной мощности значительно превышают колебания активной мощности. Особенно значительны колебания нагрузки при эксплуатационных КЗ, например, при погружении электродов в расплавленный металл. Значения колебаний могут достигать (1,5 – 2)Iн – для печей большой емкости и (2,5-3,5)Iн – для печей малой и средней емкости.

в период расплавления. Как видно из осциллограмм, изменение нагрузки печи происходит с частотой 1–12 Гц и носит характер нерегулярных колебаний, связанных с неустойчивым горением дуг. В соответствии с особенностями характеристик ДСП колебания реактивной мощности значительно превышают колебания активной мощности. Особенно значительны колебания нагрузки при эксплуатационных КЗ, например, при погружении электродов в расплавленный металл. Значения колебаний могут достигать (1,5 – 2)Iн – для печей большой емкости и (2,5-3,5)Iн – для печей малой и средней емкости.

|

| Рис. 4.5. График изменения средней мощности печи ДСП-100 за один технологический цикл плавки: _________Р; _ _ _Q |

Колебания нагрузки ДСП, особенно колебания реактивной мощности, вызывают значительные колебания напряжения в питающей сети, которые тем больше, чем больше мощность печного трансформатора и меньше мощность короткого замыкания в точке присоединения дуговой печи.

Несимметрия токов и напряжений. По осциллограммам видно, что нагрузка по фазам сети неравномерна. Максимальное различие по фазам А и С составляет: по активной мощности 9 МВт, по реактивной мощности - 8 Мвар (табл. 4.3).

Несинусоидальность токов и напряжений. Дуга и печной транс-форматор имеют нелинейные вольтамперные характеристики. По отношению к внешней сети ДСП является источником высших гармонических составляющих и генерирует в сеть 3, 5, 7, 11 и т.п. гармоники. На рис. 4.7 приведены кривые изменения токов гармоник для ДСП емкостью от 25 до 100т.

Таблица 4.3

| Период времени, с | 0,1 | 0,2 | 0,3 | 0,4 | 0,5 | 0,6 | 0,7 | 0,8 | 0,9 | 1,6 | 1,7 | |

| Фаза С: Р, Мвт | 10,5 | 9,8 | 16,5 | |||||||||

| Фаза А: Р, Мвт | 9,8 | 9,8 | 9,8 | |||||||||

| Фаза С: Q, Мвар | ||||||||||||

| Фаза А: Q, Мвар | 4,7 | 7,5 |

а а

|

|

| б |

| Рис. 4.6 Графики мгновенных значений активной (а) и реактивной (б) мощностей фаз А и С печи ДСП-100 в период расплавления |

| Рис. 4.7 |

Автоматизация управления электрическим режимом ДСП. К основным задачам автоматизированного управления процессом плавки в ДСП можно отнести следующие:

- централизованный контроль за ходом технологического процесса с сигнализацией и регистрацией отклонений от заданных параметров;

- контроль за работой оборудования с сигнализацией и регистрацией неисправностей и непредвиденных остановок;

- управление металлургическим процессом;

- управление энергетическим режимом;

- сбор и обработка информации с выдачей необходимой документации.

Задачи управления металлургическим процессом:

- расчет оптимального состава шихты;

- управление загрузкой печи; расчет кислорода, легирующих и шлакообразующих добавок;

- прогнозирование момента окончания технологических периодов.

Задачи управления энергетическим режимом:

- максимальное использование мощности печи;

- минимальные удельные расходы энергоносителей;

- нормальная эксплуатация электрического и другого печного оборудования.

В автоматическом режиме решаются задачи:

- поддержание мощности печи на уровне, определяемом программой;

- регулирование напряжения трансформатора;

- быстрое устранение всех отклонений от нормального режима.

Поставленные задачи решаются с помощью автоматических регуляторов мощности, автоматических регуляторов напряжения трансформаторов.

Недостатки ДСП переменного тока:

1. Высокий угар металла, большой расход графитированных электродов (10-16 кг на 1 т жидкой стали, сложность выплавки низкоуглеродистых сталей из-за науглепроживания стали от электродов.

2. Уровень шума при расплавлении достигает 90 Дцб.

3. Обильное пылевыделение, требующее мощных вентиляционных установок и систем пылегазоочистки.

4. При поломках углеродов происходит быстрое науглевоживание металла, что приводит к браку сталей по химическому составу.

5. Резкопеременный, несимметричный характер электрической нагрузки, что приводит к появлениям больших колебаний и несимметрии напряжения в электрической сети.

6. Печи являются источниками высших гармонических составляющих.

7. Высокий расход электроэнергии.

|

|

|

|

Дата добавления: 2014-01-06; Просмотров: 2577; Нарушение авторских прав?; Мы поможем в написании вашей работы!