КАТЕГОРИИ:

Архитектура-(3434)Астрономия-(809)Биология-(7483)Биотехнологии-(1457)Военное дело-(14632)Высокие технологии-(1363)География-(913)Геология-(1438)Государство-(451)Демография-(1065)Дом-(47672)Журналистика и СМИ-(912)Изобретательство-(14524)Иностранные языки-(4268)Информатика-(17799)Искусство-(1338)История-(13644)Компьютеры-(11121)Косметика-(55)Кулинария-(373)Культура-(8427)Лингвистика-(374)Литература-(1642)Маркетинг-(23702)Математика-(16968)Машиностроение-(1700)Медицина-(12668)Менеджмент-(24684)Механика-(15423)Науковедение-(506)Образование-(11852)Охрана труда-(3308)Педагогика-(5571)Полиграфия-(1312)Политика-(7869)Право-(5454)Приборостроение-(1369)Программирование-(2801)Производство-(97182)Промышленность-(8706)Психология-(18388)Религия-(3217)Связь-(10668)Сельское хозяйство-(299)Социология-(6455)Спорт-(42831)Строительство-(4793)Торговля-(5050)Транспорт-(2929)Туризм-(1568)Физика-(3942)Философия-(17015)Финансы-(26596)Химия-(22929)Экология-(12095)Экономика-(9961)Электроника-(8441)Электротехника-(4623)Энергетика-(12629)Юриспруденция-(1492)Ядерная техника-(1748)

Прочность соединения

|

|

|

|

Стандартную посадку выбирают по условиям неподвижности соединения при заданной нагрузке без каких-либо дополнительных скреплений. Однако возможны случаи, когда намеченная посадка недопустима по условиям прочности сопрягаемых деталей, так как ее натяг вызывает их разрушение или чрезмерные деформации. Поэтому при расчете необходимо рассматривать как условия прочности (непо-движности) соединения, так и условия прочности его деталей. Расчет прочности деталей является проверкой возможности применения намеченной посадки.

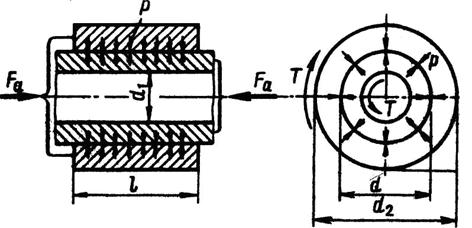

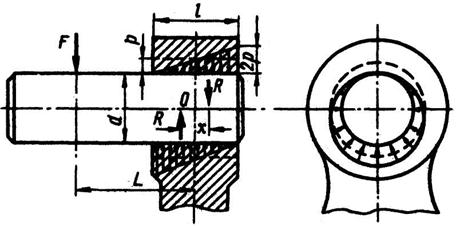

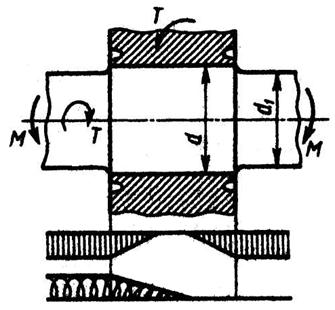

Расчет прочности соединения. На рис. приведена расчетная схема прессового соединения.

|

Условие прочности соединения при погружении осевой силой

где р— давление на поверхность контакта;

где р— давление на поверхность контакта;

К≈ 1,5... 2—коэффициент запаса.

Условие прочности соединения при нагружении осевой силой

|

При совместном действии Т и Fa

|

где Ft = 2 Т / d— окружная сила.

По теории расчета толстостенных цилиндров, изучаемой в курсе «Сопротивление материалов», удельное давление на поверхности контакта связано с натягом зависимостью

где N— расчетный натяг; С1 и С2—коэффициенты:

|  | ||

E1 и E2, µ1 и µ2 - модули упругости и коэффициенты Пуассона материалов вала и втулки:

Для стали Е≈(21...22)104 МПа и µ≈0,3,

Для чугуна Е≈ (12..14)104 МПа и µ≈0,25,

Для бронзы Е≈ (10...11)104МПа и µ≈0,33

При расчете прочности соединения расчетный натяг N определяют по минимальному табличному или вероятностному натягу с поправкой u на срезание и сглаживание шероховатости поверхности при запрессовке (если сборку выполняют нагреванием или охлаждением, u=0):

|

|

|

|  | ||

где Rz1 и Rz2 — высоты шероховатостей посадочных поверхностей.

Наиболее распространенные значения Rz для поверхностей прессовых соединений 10...6,3; 3,2...1,6 мкм, что соответствует 6...8-му классам шероховатости.

Экспериментальные исследования показали, что значение коэффициентов трения на контактной поверхности зависит от многих факторов: способа сборки, удельного давления p, шероховатости поверхности, рода смазки поверхностей, применяемой при запрессовке деталей, скорости запрессовки и пр. Поэтому точное значение коэффициента трения может быть определено только испытаниями при заданных конкретных условиях**.

В приближенных расчетах прочности соединения стальных и чугунных деталей принимают: f≈0,08...0,1—сборка прессованием; f≈0,12...0,14—сборка с нагревом или охлаждением.

Изгибающий момент, которым может быть нагружено соединение, определяют на основе следующих расчетов. Действие момента (М=FL) вызывает в соединении такое перераспределение давления р, при котором внешняя нагрузка уравновешивается моментом внутренних сил MR=Rx.

Полагают, что поворот шипа происходит вокруг центра тяжести соединения—точки О, а первоначальная равномерная эпюра давлений переходит в треугольную,

В этой формуле не учитывается возможное изменение натяга при нагревании в случае различия в коэффициентах температурного линейного расширения деталей.

Для обеспечения необходимого запаса прочности соединения на практике принимают

|

При этом давление в наиболее нагруженных точках соединения не должно вызывать пластических деформаций.

Изменение давлений, вызванное действием изгибающего момента, не отражается на способности соединения воспринимать осевую силу и крутящий момент, так как суммарное значение сил трения остается постоянным.

|

|

|

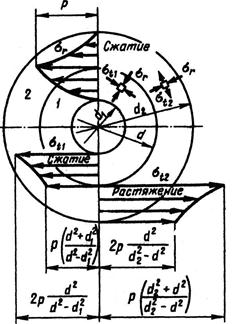

Расчет прочности и деформаций деталей прессового соединения выполняют по формулам для толстостенных цилиндров. Эпюры напряжений в деталях 1 и 2 показаны на рис, где σr- напряжение сжатия в радиальном направлении; σt1 и σt2 -напряжения сжатия и растяжения в тангенциальном направлении (осевые напряжения малы, их не учитывают). Давление р при расчете прочности деталей определяют по максимальному натягу:

Расчет прочности и деформаций деталей прессового соединения выполняют по формулам для толстостенных цилиндров. Эпюры напряжений в деталях 1 и 2 показаны на рис, где σr- напряжение сжатия в радиальном направлении; σt1 и σt2 -напряжения сжатия и растяжения в тангенциальном направлении (осевые напряжения малы, их не учитывают). Давление р при расчете прочности деталей определяют по максимальному натягу:

Приведенные зависимости справедливы только в пределах упругих деформаций. Условие, при котором в деталях не будет пластических деформаций (по теории наибольших касательных напряжений), таково:

|

где σ1-максимальное, а σ3 — минимальное нормальные напряжения, считая растяжение положительным;σт-предел текучести материала.

|

Нетрудно установить, что наибольшие эквивалентные напряжения имеют место в точках внутренних поверхностей втулки и вала.

Для втулки σ1 = σt2; σ3 = -σr = -p и условия отсутствия пластических деформаций

|

Или

Или

где σТ2 – предел текучести материала втулки.

Для вала σ1 = 0; σ3 = - σt1 и σэк1 = σt1 или

|

Появление пластических деформаций не является во всех случаях недопустимым. Опыт применения прессовых посадок свидетельствует о том, что надежные соединения могут быть получены и при наличии некоторой кольцевой пластической зоны вблизи внутренней поверхности втулки. Давление на поверхности контакта при наличии пластических деформаций можно определять по приближенных формулам:

Появление пластических деформаций не является во всех случаях недопустимым. Опыт применения прессовых посадок свидетельствует о том, что надежные соединения могут быть получены и при наличии некоторой кольцевой пластической зоны вблизи внутренней поверхности втулки. Давление на поверхности контакта при наличии пластических деформаций можно определять по приближенных формулам:

|  | ||

при

при

при

где NT и рт - расчетный натяг и давление, соответствующие пределу текучести.

Давление рТ определяют как меньшее из двух значений при знаке равенства в формулах. При известном рт по формуле определяют NТ.

Дополнительные указания к расчетам.

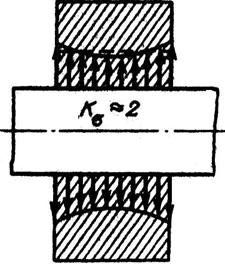

Приведенные выше формулы для расчета прочности деталей основаны на предположении, что давление распределяется равномерно по поверхности контакта. Действительная эпюра давлений в направлении длины втулки редставляется некоторой

кривой, приближенный характер которой изображен на рис. Здесь наблюдается концентрация давлений (напряжений) у краев отверстия, вызванная вытеснением сжатого материала от середины отверстия в обе стороны.

кривой, приближенный характер которой изображен на рис. Здесь наблюдается концентрация давлений (напряжений) у краев отверстия, вызванная вытеснением сжатого материала от середины отверстия в обе стороны.

|

|

|

Эффект концентрации напряжений можно уменьшить изготовлением деталей специальной формы. Примеры специальной формы вала и втулки показаны на рис. Значение коэффициента концентрации напряжений Ка в прессовом соединении зависит от многих факторов:

характеристик механической прочности материалов, размеров деталей, давления, рода нагрузки и т. д. В качестве примера указаны значения

Ка при d=50мм,

р >= или З0 МПа.

2. Расчеты по наименьшему и наибольшему табличным натягам приводят в большинстве случаев к чрезмерно большим запасам прочности соединения и деталей. Так, например, для посадки наибольший натяг (105 мкм) в два с лишним раза превышает наименьший натяг (45 мкм). Во столько же раз могут изменяться действительные нагрузочные способности соединения и напряжений деталей. Пределы рассеивания натяга уменьшаются с повышением классов точности изготовления деталей.

Вероятность минимальных и максимальных отклонений размеров мала. Поэтому в массовом производстве выгодно применять вероятностные методы расчета, допуская ту или иную вероятность отказа. В индивидуальном и мелкосерийном производстве целесообразно проверять расчет по замеренному натягу.

Так же как и в зубчатом соединении, в прессовом соединении наблюдается коррозионно-механическое изнашивание, связанное с циклическими относительными микроперемещениями поверхностей посадки.

|

Нетрудно понять, что изгиб вала моментом М и кручение

вала моментом Т распространяются внутрь ступицы, как изображено на эпюрах M и Т. При вращении вала реформации изгиба — растяже ния (+) и сжатия (—)— поверх ностных слоев вала циклически из меняются (при повороте на 1800 знаки меняются на обратные) и сопровождаются микросдвигами относительно поверхности ступицы. Кручение вала также вызывает микросдвиги, но в отличие от изгиба эти микросдвиги цикличны только при переменном крутящем моменте.

|

|

|

Изнашивание постепенно уменьшает прочность соединения и сокращает срок службы.

Расчет прессовых соединений на коррозионно-механическое изнашивание пока не разработан, но известны методы снижения или даже устранения этого вида изнашивания: повышение твердости поверхностей посадки; уменьшение напряжений а и т путем увеличения диаметра в месте посадки; увеличение натяга или давления посадки р, а следовательно, и сил трения, которое сокращает распространение деформаций внутрь ступицы и уменьшает относительные перемещения; образование кольцевых проточек по торцам ступицы. Эти проточки увеличивает податливость ступицы, позволяют ей деформироваться вместе с валом и уменьшают микросдвиги.

|

|

|

|

Дата добавления: 2014-01-07; Просмотров: 670; Нарушение авторских прав?; Мы поможем в написании вашей работы!