КАТЕГОРИИ:

Архитектура-(3434)Астрономия-(809)Биология-(7483)Биотехнологии-(1457)Военное дело-(14632)Высокие технологии-(1363)География-(913)Геология-(1438)Государство-(451)Демография-(1065)Дом-(47672)Журналистика и СМИ-(912)Изобретательство-(14524)Иностранные языки-(4268)Информатика-(17799)Искусство-(1338)История-(13644)Компьютеры-(11121)Косметика-(55)Кулинария-(373)Культура-(8427)Лингвистика-(374)Литература-(1642)Маркетинг-(23702)Математика-(16968)Машиностроение-(1700)Медицина-(12668)Менеджмент-(24684)Механика-(15423)Науковедение-(506)Образование-(11852)Охрана труда-(3308)Педагогика-(5571)Полиграфия-(1312)Политика-(7869)Право-(5454)Приборостроение-(1369)Программирование-(2801)Производство-(97182)Промышленность-(8706)Психология-(18388)Религия-(3217)Связь-(10668)Сельское хозяйство-(299)Социология-(6455)Спорт-(42831)Строительство-(4793)Торговля-(5050)Транспорт-(2929)Туризм-(1568)Физика-(3942)Философия-(17015)Финансы-(26596)Химия-(22929)Экология-(12095)Экономика-(9961)Электроника-(8441)Электротехника-(4623)Энергетика-(12629)Юриспруденция-(1492)Ядерная техника-(1748)

Физические свойства черного щелока

|

|

|

|

К основным физическим свойствам черного щелока относятся: плотность, вязкость, температура кипения, поверхностное натяжение, теплоемкость.

Плотность. Зависит от концентрации в щелоке сухих веществ (при данной температуре). Между массовой долей сухих веществ в щелоке, их концентрацией и плотностью существует следующая зависимость:

А = с/10 ×ρ,

где: А – массовая доля сухих веществ, %

с – концентрация сухих веществ, г/л

ρ – плотность щелока, г/см3

Щелок при концентрации сухих веществ 16 % имеет плотность 1.05 т/м3, при 70 % - 1,43 т/м3 при температуре 90 °С.

Вязкость. Является функцией концентрации и температуры. Вязкость щелока зависит от породы древесины, способа варки, условий термической обработки и т.д. Вязкость щелока возрастает с увеличением концентрации сухих веществ. С увеличением температуры вязкость щелока снижается. Вязкость щелока должна быть ниже 300…500 спз, поскольку при более высокой вязкости возникают трудности с его перекачкой. Если упаренный щелок хранится при атмосферном давлении, то его максимальная концентрация может достигать 70…75 % при температуре 115 °С. Если же упаренный щелок хранится в емкости под давлением, то его конечная концентрация может достигать 75…85 % и даже выше при температуре 125…150 °С. Тепловая обработка при 180 °С в течение 30 минут может снизить вязкость щелока за счет разрушения больших органических молекул.

Температура кипения. Жидкость, в которой растворены органические, минеральные вещества, будет иметь более высокую температуру кипения, по сравнению с температурой кипения воды при одинаковом давлении. Эта разница в температурах кипения является специфической для каждого вида черного щелока и зависит от количества и состава растворенных веществ.

|

|

|

| Плотность, т/м3 | Температура кипения, °С |

| 1.09 | |

| 1.18 | |

| 1.38 |

Поверхностное натяжение. Низкое поверхностное натяжение увеличиваеть способность щелока к пенообразованию. Поверхностное натяжение возрастает с увеличением концентрации сухих веществ и снижается с повышением температуры. Пенообразование является проблемой для выпарных аппаратов, работающих на слабом щелоке, чтобы избежать пенообразования концентрацию питательного щелока часто повышают путем возвращения части упаренного щелока в расходные баки выпарной станции. Сульфатное мыло понижает поверхностное натяжение, поэтому оно должно быть удалено из щелока перед выпаркой.

Теплоемкость щелока -это отношение количества тепла, передаваемого телу в каком-либо процессе к соответствующему изменению температуры. Теплоемкость зависит от содержания сухих веществ, при их увеличении теплоемкость снижается.

Ср = 0,98 – 0,0040*с,

где: с – концентрация сухих веществ, %.

При упаривании черного щелока до более высокой концентрации сухих веществ встречаются затруднения: это образование осадков и накипи, пенообразование, коррозия оборудования, черный щелок содержит от 60 до 100 мг/л мелкого волокна, которое может стать причиной образования осадка на греющих трубах выпарных аппаратов.

Основными стадиями процесса регенерации щелока являются:

1. Подготовка щелока к выпариванию;

2. Упаривание черного щелока;

3. Сжигание черного щелока в СРК, растворение плава и получение зеленого щелока;

4. Проведение каустизации зеленого щелока с целью получения крепкого зеленого щелока;

5. Регенерация извести В ИРП.

1. В комплекс операций по подготовке черного щелока к выпариванию входят:

- отделение мелкого волокна;

- съем сырого сульфатного мыла;

- окисление щелока.

Для снижения концентрации мелкого волокна до уровня 10…15 мг/л черный щелок фильтруют на специальных фильтрах.

|

|

|

Содержащиеся в древесине смоляные и жирные кислоты в ходе варки омыляются щелочью и переходят в черный щелок в виде натриевых солей. Мыло вызывает пенообразование при выпарке, и нарушает тем самым режим работы выпарной станции. Кроме того, мыло способствует отложению осадков на поверхности греющих труб. Выделение мыла из щелока основано на коллоидно-химическом процессе высаливания, скорость и полнота которого зависят от температуры, концентрации сухих веществ в щелоке, вязкости щелока.

| Концентрация сухих веществ, % | Продолжительность отстаивания, час |

На практике отстаивание мыла производится в расходных баках выпарной станции. Черный щелок в расходных баках предварительно укрепляется добавкой упаренного щелока до концентрации сухих веществ 20 %. После отстаивания в течение 10…12 часов снимается примерно 70 % мыла. Выделение мыла из частично упаренного щелока (ссв=32…35 %) осуществляется в специальных плоских мылоотделителях. Количество снимаемого мыла зависит от качества промывки целлюлозы, породы древесины. При варке сосновой древесины собирают до 130 кг/т мыла, при выработке еловой целлюлозы съем мыла ниже.

Окисление черного щелока. При выпарке сульфид натрия, содержащийся в черном щелоке, подвергается гидролизу с образованием сероводорода, удаляющегося из выпарной станции с конденсатом сокового пара и неконденсируемыми газами, что ведет к потерям серы (до 15…20 кг/т в зависимости от сульфидности). Для сокращения потерь серы сульфид натрия окисляют в более стабильное соединение – тиосульфат натрия.

2 Na2S + O2 + H2O → Na2S2O3 + 2 NaOH + 900 кДж

Летучие сернистые соединения в этих условиях превращаются в менее летучие: метилмеркаптан окисляется до диметидсульфида.

4 CH3SH + O2 + H2O → 2 CH3SSCH3 + 4 NaOH

Теоретический расход воздуха для полного окисления сульфида натрия и метилсернистых соединений составляет от 5 до 15 м3 на 1 м3 щелока. На практике для достижения степени окисления 85…95 % используют примерно 10-кратный от теоретического расход воздуха. Окисление щелока проводят на окислительных установках трех типов: пенных, пленочных, турбулентных, окислителем служит воздух.

|

|

|

Наиболее распространены установки пленочного типа, в которых щелок и воздух движутся в одном направлении. Окислительная установка состоит из 2-х секционной башни прямоугольного сечения башни, заполненной насадкой из набранных в пакеты асбоцементных плит. Щелок из промывного отдела, профильтрованный и укрепленный до концентрации сухих веществ 20…22 % подается в верхнюю часть башни 1-ой ступени окисления через систему форсунок и в виде тонкой пленки стекает по поверхности пластин в нижнюю часть, служащую приемником окисленного щелока. Воздух нагнетается вентилятором в верхнюю часть башни и движется в промежутках между пластинами прямотоком по отношению к щелоку. Полуокисленный щелок из левой половины бака-пеноотстойника откачивается в башню 2-ой ступени окисления. Отработанный воздух и пары отводятся по центральному каналу между секциями и направляются в дезодорационный скруббер, орошаемый хлорной водой и щелочью.

2. Задача выпарки – это удаление основного количество воды для обеспечения горения щелока. Количество воды, удаляемой из щелока при выпарке, можно рассчитать по формуле:

W = G (1 – cн/ск),

где: W – количество выпаренной воды, в кг/т в.с. целлюлозы;

G – масса щелока, направляемого на выпарку, кг/т

cн, ск - концентрация сухих веществ в черном щелоке до и после выпарки, %

Чем выше концентрация и температура черного щелока, поступающего на выпарку, тем меньше расход пара и экономичнее работа выпарной станции, поэтому щелок укрепляют полуупаренным щелоком.

Выпарку щелока производят на выпарных аппаратах различной конструкции, объединенных в выпарные батареи или станции от 5 до 8 штук. Экономичность выпарки и расход тепла на испарение воды зависят от количества корпусов в выпарной станции. Дальнейшее увеличение корпусов уже не повышает экономичность установки.

Таблица - Экономичность выпарки и удельное потребление тепла

| Число корпусов | Экономичность выпарки, кг воды/кг пара | Удельное потребление тепла, МДж/т воды |

| 3,7-3,6 | 630-650 | |

| 4,3-4,1 | 550-570 | |

| 5,1-4,9 | 460-480 | |

| 6,2-5,9 | 390-400 |

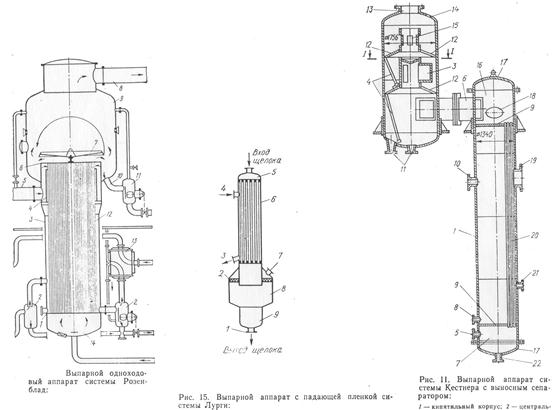

Обычно применяют вертикальные длиннотрубные выпарные аппараты пленочного типа различных видов:

|

|

|

- с соосным сепаратором рисунок

- с выносным сепаратором рисунок

|

По устройству их можно разделить на одно-, двух-, и трехходовые

По принципу действия: с восходящей или падающей пленкой.

На современных заводах применяют выпарные аппараты, имеющие поверхность нагрева более 1500 м2, и длину трубок до 9 м. Общая высота аппаратов до 14 м. Производительность вакуум-выпарных установок по упариваемой воде составляет 100-350 т/час, температура 135-145 °С. Как правило, в СФА производстве применяют вакуум-выпарные станции.

Работа установки основана на многократном использовании тепла, отдаваемого свежим паром на испарение воды.

При работе выпарных станций возникают затруднения, связанные с образованием осадков на поверхности труб со стороны пара – это окислы железа и соединений серы, их удаляют промывкой труб белым щелоком. И со стороны щелока – органическая накипь, состоящая из мелкого волокна и лигнина. Удаляют такую накипь кипячением корпусов с водой или белым щелоком или ручной чисткой.

В 80-х годах прошлого века появились выпарные аппараты, в которых поверхность нагрева образована не кипятильными трубками, а плоскими нагревательными элементами - ламелами размером 1.2×7.3 м, расположенными параллельно с шагом около 40 мм к оболочке. Пар конденсируется с внутренней стороны ламелей, щелок циркулирует из днища в верхнюю часть, где при помощи распределительного ящика равномерно распределяется по наружной поверхности ламел и равномерно стекает на дно аппарата. Образовавшийся пар выходит из промежутков между ламелей равномерно по всей высоте ламелы в паровое пространство. Благодаря циркуляции система подачи щелока является независимой от нагрузки на станцию и позволяет концентрацию сухих веществ в щелоке 65…66 %. Экономичность выпарки составляет 4.6 кг воды на 1 кг пара. За счет внутреннего стрипинга уменьшается нагрузка по БПК выпарной станции. Пакет ламелей делится на 2-е зоны: соковый пар подается в 1-ю зону снизу, частично конденсируется и конденсат стекает навстречу пару. При этом из конденсата отдуваются метилсернистые соединения, которые вместе с неконденсируемым газом переходят по 2-ю зону последовательного конденсирования, где газы и конденсат движутся в одном направлении. В результате, образуется два потока конденсата: 1-й составляет по объему 80…90 % и содержит всего 20 % нагрузки по БПК, 2-ой по объему составляет 20…10 % и содержит 80 % нагрузки по БПК. Используются ламельные выпарные аппараты в качестве суперконцентраторов для выпарки щелоков до концентрации выше 70 %.

|

|

|

|

|

Дата добавления: 2014-01-07; Просмотров: 3902; Нарушение авторских прав?; Мы поможем в написании вашей работы!