КАТЕГОРИИ:

Архитектура-(3434)Астрономия-(809)Биология-(7483)Биотехнологии-(1457)Военное дело-(14632)Высокие технологии-(1363)География-(913)Геология-(1438)Государство-(451)Демография-(1065)Дом-(47672)Журналистика и СМИ-(912)Изобретательство-(14524)Иностранные языки-(4268)Информатика-(17799)Искусство-(1338)История-(13644)Компьютеры-(11121)Косметика-(55)Кулинария-(373)Культура-(8427)Лингвистика-(374)Литература-(1642)Маркетинг-(23702)Математика-(16968)Машиностроение-(1700)Медицина-(12668)Менеджмент-(24684)Механика-(15423)Науковедение-(506)Образование-(11852)Охрана труда-(3308)Педагогика-(5571)Полиграфия-(1312)Политика-(7869)Право-(5454)Приборостроение-(1369)Программирование-(2801)Производство-(97182)Промышленность-(8706)Психология-(18388)Религия-(3217)Связь-(10668)Сельское хозяйство-(299)Социология-(6455)Спорт-(42831)Строительство-(4793)Торговля-(5050)Транспорт-(2929)Туризм-(1568)Физика-(3942)Философия-(17015)Финансы-(26596)Химия-(22929)Экология-(12095)Экономика-(9961)Электроника-(8441)Электротехника-(4623)Энергетика-(12629)Юриспруденция-(1492)Ядерная техника-(1748)

Описание технологической схемы выпарной станции

|

|

|

|

Наибольшее распространение на предприятиях ЦБП получили многокорпусные (4-7) вукуум-выпарные установки производительностью от 100 до 350 т/час по выпариваемой воде. Как правило, на предприятиях используют выпарные станции со смешанной схемой питания (4→5→6→3→2→1), когда часть выпарных аппаратов работает по принципу прямотока, часть аппаратов – по принципу противотока, или противоточной схемой питания. Схема предназначена для упаривания щелока до концентрации сухих веществ 52…55 %.

Слабый щелок после укрепления его упаренным щелоком 3 поступает в бак питательного щелока 10, оборудованный в верхней части желобом для слива мыла с поверхности щелока. Освобожденный от мыла щелок перекачивается в бак 12, из которого насосом щелок подается в V и VI выпарные аппараты. Упаренный до 25…28 % щелок с температурой 55…60 °С насосом перекачивается в IV аппарат, где упаривается до концентрации сухих веществ 30…32 % и с температурой 70…75 °С подается в плоский мылоотделитель 7. Щелок, освобожденный от мыла, поступает в сборник полуупаренного щелока 8, из которого насосом закачивается в III корпус, из которого упаренный до 32…35 % щелок насосом подается в 2-х ходовой II аппарат. В этом аппарате щелок упаривается до концентрации 40…42 %. Из II корпуса щелок насосом подается в 2-х ходовой I аппарат, в котором содержание сухих веществ повышается до заданного значения 52…55 %. Для более полного использования тепла щелок после каждого аппарата проходит через регулятор уровня 5, пары вскипания из которого направляются в сепаратор этого корпуса. Упаренный черный щелок из I корпуса через регулятор уровня 5 и расширитель 4 поступает в бак упаренного щелока. В расширителе 4 из-за перепада давления происходит самоиспарение щелока, пары вскипания направляются в сепараторы III и IV корпусов.

|

|

|

Свежий пар (давление 0,30…0,35 МПа, температура 135…140 °С) подается в I аппарат. Образующийся в результате кипения щелока вторичный (или соковый) пар поступает в греющую камеру II корпуса и т.д. Давление в аппаратах постепенно понижается от от I к VI аппарату, одновременно понижается температура кипения щелока и температура сокового пара: II – 90…95 °С, III – 80…85 °С, IV – 70…75 °С, V – 60…65 °С, VI – 50…55 °С. Из VI аппарата соковый пар отсасывается вакуум-насосом 17 вначале в поверхностный конденсатор 14, затем в барометрический конденсатор 16. Одновременно отсасываются и собираются в коллекторе неконденсируемые газы, которые далее направляются на очистку или сжигание.

Чистый конденсат от I аппарата поступает в расширительный циклон 1, из которого пары вскипания направляются на обогрев II, III, IV аппаратов, конденсат – на химводоочистку. Грязный конденсат из каждого корпуса собирается в конденсатоотводчике 6, пары вскипания из которого используются на обогрев греющей камеры этого же корпуса. Конденсат VI аппарата и поверхностного конденсатора собираются вместе и его тепло используется для нагрева свежей воды в теплообменнике 15. Охлажденный конденсат направляется в сборник грязного конденсата 18, куда поступает конденсат барометрического конденсатора.

Выпарные станции являются одним из основных источников загрязнения окружающей среды летучими метилсернистыми соединениями, часть из которых после сепаратора последнего корпуса попадает в парогазовую фазу, часть – в грязный конденсат. Парогазовая смесь из последнего корпуса поступает сначала в поверхностный, а затем в барометрический конденсатор, куда подается 40…50 м3 холодной воды. Конденсат барометрического конденсатора менее загрязнен, чем конденсат сокового пара, который нельзя сбрасывать в общую канализацию без предварительной очистки. Потери серы с грязным конденсатом составляют примерно 1 кг серы на тонну целлюлозы.

|

|

|

Далее упаренный черный щелок направляется на сжигание в топку содорегенерационного котла (СРК).

3. Сжигание щелока идет в три стадии и можно представить условной схемой:

К задачам процесса сжигания относятся:

Регенерация минеральной части черного щелока

Регенерация минеральной части черного щелока

Восстановление всех потерь щелочи путем добавки сульфата Na2SO4

Восстановление сульфата до сульфида

Получение тепла за счет развивающегося тепла

Содорегенерационный котел представляет собой обычный паровой котел. Непосредственно перед подачей в топку СРК упаренный черный щелок проходит газоконтактный каскадный испаритель, где дополнительно удаляется вода из щелока. Под высоким давлением горячий черный щелок через форсунки вспрыскивается в топку СРК, (форсунки расположены в зоне подачи вторичного воздуха над подом), где при контакте с горячими дымовыми газами быстро высыхает и сгорает с выделением тепла, используемого для получения пара высокого давления и одновременным восстановлением неорганических химикатов в расплавленном виде.

Сжигание черного щелока в топке содорегенерационного котлоагрегата (СРК) идет в три стадии и условно может быть представлено следующей схемой:

Первая стадия начинается при поступлении черного щелока в топку путем распыления через форсунки, размер капель составляет 2-3 мм. Под действием горячих дымовых газов происходит испарение остатков влаги (сушка щелока), и щелок превращается в твердое вещество – «огарок» аморфной природы. Диаметр капель увеличивается в 1.3…1.6 раза за милисекунды. По мере испарения воды плотность щелока снижается, но диаметр капель остается постоянным. При этом происходят химические превращения: дымовые газы реагируют со свободной щелочью минеральной части щелока, происходит множество реакций (см. схему), в результате чего происходит карбонизация свободной щелочи.

Вторая стадия - образующийся огарок скапливается на поду печи, образуя подушку, на которую воздействует тепло, выделяющееся на третьей стадии. Происходит пиролиз органической части щелока. В результате сухой перегонки образуются летучие вещества: метиловый спирт, ацетон, метан, фенол. Диаметр капель начинает увеличиваться за счет выделения летучих веществ. После удаления из щелока всей воды растет температура и начинаются реакции с самой низкой энергией активации. Освобождаются такие низкомолекулярные газы как метан, водород, сероводород, диоксид углерода. При удалении газообразных веществ капли увеличиваются в диаметре и появляется видимое пламя, появление которого является типичным критерием для определения продолжительности пиролиза. На образование летучих веществ расходуется примерно 50 % углерода и до 50 % органической серы. Для обеспечения сгорания летучих веществ, образующихся при пиролизе в СРК, подают вторичный воздух. Кроме того, в этот период идет карбонизация натрия, связанного с лигнином и органическими кислотами. Все углеродсодержащие соединения превращаются в кокс. Испарение влаги заканчивается к началу окисления подушки кокса. Это означает, что весь водород прореагировал во время пиролиза.

|

|

|

Третья стадия начинается с выжигания кокса. Для осуществления этих реакций подается первичный воздух. Наиболее вероятной реакцией является (1).

Плав, содержащий карбонат, сульфид и невосстановленный сульфат натрия, с температурой 820-840 °С собирается при сгорании на бассейнообразном дне топки и направляется самотеком через охлаждаемые водой летки в бак растворитель плава, где растворяется слабым белым щелоком с концентрацией 15-30 г/л с получением раствора зеленого цвета – зеленый щелок. Для предотвращения взрывов, снижения шума, текущий из желоба плав рассеивается с помощью паровой струи давлением 1,2 МПА и потоков зеленого щелока от двух циркуляционных насосов на мелкие капли. Растворитель плава оборудован указателем уровня и регуляторами уровня и удельного веса. Готовый неосветленный щелок насосами подается в цех каустизации.

Черный щелок

Черный щелок

+ Na2SO4 Дымовые газы

+ Na2SO4 Дымовые газы

СУШКА ЩЕЛОКА

2NaOH + CO2 = Na2CO3 + H2O

Na2S + CO2 + H2O = Na2CO3 + H2S

2 H2S + 3 O2 = 2 SO2 + 2 H2O

4NaOH + 2SO2 + O2 = 2Na2SO4 + 2H2O 4NaOH + 2SO2 + O2 = 2Na2SO4 + 2H2O

|

огарок Дымовые газы огарок Дымовые газы

Вторичный

воздух

Вторичный

воздух

|

| ПИРОЛИЗ ОРГАНИЧЕСКИХ ВЕЩЕСТВ (150…2000С) Образование метилового спирта, ацетона, метана, фенола. |

кокс

Дымовые

газы кокс

Дымовые

газы

|

| ВЫЖИГАНИЕ КОКСА C + O2 = CO2 Na2SO4 + 2C = 2 CO2 – Q (1) Na2SO4 + 4C = Na2S + 2 CO – Q Na2S +2 O2 = Na2SO4 |

Плав Первичный

воздух

Плав Первичный

воздух

|

|

|

|

Черный щелок из выпарного цеха с концентрацией 58 % и температурой 95-105 °С поступает в два приемных бака крепкого щелока объемом 150 м каждый. Из расходных баков щелок транспортируется насосами в смесительный бак, куда по транспортеру подается зола (в основном Na2SO4), выпавшая в зольную воронку из дымовых газов после кипятильного пучка с поверхности нагрева водяного экономайзера, с электрофильтра. Туда же из расходного бункера сульфата емкостью 90 м, расположенного над смесительным баком, дисковым тарельчатым питателем подается сульфат натрия, подающийся пневмотранспортом. Смеситель сульфата натрия снабжен пропеллерной мешалкой. После смесителя, щелок поступает в насосы вспрыска, которые нагнетают щелок в щелоковые форсунки под давлением 2,2 кгс/см2. Излишек щелока возвращается в смесительный бак. Регулирование давления щелока происходит за счет автоматического клапана этого слива. В щелокопроводе предусмотрен подогреватель щелока смешивающего типа, подогрев щелока происходит до точки его кипения (115-120 °С) с целью уменьшения теплопотерь в топке. На прямом и обратном щелокопроводе установлены индукционные расходомеры для определения количества сжигаемого щелока.

В топку котла щелок впрыскивается через механические форсунки со сменными распыляющими шайбами, придающими струе щелока вихревое движение. Всего в котле 10 щелоковых форсунок, в работе обычно 4-6 штук, расположенных на высоте 6 м от дна топки. Для равномерного распределения щелока форсункам придается качающееся движение в вертикальном направлении при помощи механизма качения. Для обеспечения нормального горения щелока в случае необходимости, а также при пуске котла, в топку впрыскивается мазут, подогретый до 110-120 °С в специальном подогревателе. Капли черного щелока нагреваются, подсыхают, сгорают и падают на под топки, собираясь в конусообразную кучу, где горючие вещества газифицируются и догорают, образуя плав, а самые мелкие частицы черного щелока могут быть вынесены в газоходы, образуя так называемый механический унос.

В топочную камеру дутьевой воздух подается двумя потоками. В нижнюю часть топки на высоте около 1 м от дна подают первичный воздух, составляющий 55-65 % для полного сгорания, а в верхнюю часть на высоте 2,5 м над щелоковыми форсунками, вторичный воздух в количестве 35-45 %., благодаря чему в нижней части топки поддерживается восстановительная среда. При этом углерод щелока сгорает не полностью и оставшаяся часть оседает на поду топки, образуя вместе с плавом слой 1,5-2,0 м на высоту которого оказывает воздействие размер капель, содержание влаги, траектория полета. Реакция восстановления имеют малую скорость, а реакции окисления протекают быстро. На степень восстановления оказывает влияние продолжительность процесса и температура в топке: с её повышением скорость, а следовательно и степень восстановления сульфата увеличиваются, однако при этом возрастают потери химикатов за счет сублимации солей. Оптимальная температура 1127 °С.

Газообразные продукты неполного сгорания в восстановительной части дожигают в верхней окислительной зоне топки в атмосфере вторичного воздуха. Необходимо следить за тем, чтобы черный щелок не попадал в плав, т.к. это вызывает пенообразование в отделе каустизации.

Плав, содержащий карбонат, сульфид и невосстановленный сульфат натрия, с температурой 820-840 °С собирается при сгорании на бассейнообразном дне топки и направляется самотеком через охлаждаемые водой летки в бак растворитель плава. Для предотвращения взрывов, снижения шума, текущий из желоба плав рассеивается с помощью паровой струи давление 1,2 МПА и потоков зеленого щелока от двух циркуляционных насосов на мелкие капли. В качестве растворителя плава используется слабый белый щелок с концентрацией 15-30 г/л. Растворитель плава оборудован указателем уровня и регуляторами уровня и дельного веса. Готовый неосветленный щелок насосами подается в цех каустизации. Выделяющиеся в растворителе плава газы и водяной пар выводятся в атмосферу через газопромывную установку, в которой происходят контактирование парогазовых выбросов с распыливаемым тремя форсунками слабым белым щелоком за счет давления циркуляционного насоса. Слабый белый щелок, содержащий уловленные химикаты, сливается самотеком в бак ГОУ газоочистной установки, объемом 10 м3, уплотняется до щелочности 50 г/л, обменивается с добавлением слабого щелока, затем вновь в бак ГОУ, а избыток направляется в бак плава.

Воздух, необходимый для горения подается двумя вентиляторами первичного и вторичного воздуха. Оба вентилятора, снабжены лопаточными направляющими аппарата, управляемыми с ДП. Воздух для горения забирается в верхней части котельной через общие всасывающие каналы, где установлены измерительные сопла, для определения его количества. Общая потребность – 60000-120000 м3/ч. Первичный и вторичный воздух поступают в общий всасывающий короб, внутри которого расположен паровоздушный теплообменник с поверхностью нагрева 312 м2, в котором воздух подогревается до 120-140 °С паром..

Черный щелок из выпарного цеха с концентрацией 58 % и температурой 95-105 °С поступает в два приемных бака крепкого щелока объемом 150 м каждый. Из расходных баков щелок транспортируется насосами в смесительный бак, куда по транспортеру подается зола (в основном Na2SO4), выпавшая в зольную воронку из дымовых газов после кипятильного пучка с поверхности нагрева водяного экономайзера, с электрофильтра. Туда же из расходного бункера сульфата емкостью 90 м, расположенного над смесительным баком, дисковым тарельчатым питателем подается сульфат натрия, подающийся пневмотранспортом. Смеситель сульфата натрия снабжен пропеллерной мешалкой. После смесителя, щелок поступает в насосы вспрыска, которые нагнетают щелок в щелоковые форсунки под давлением 2,2 кгс/см2. Излишек щелока возвращается в смесительный бак. Регулирование давления щелока происходит за счет автоматического клапана этого слива. В щелокопроводе предусмотрен подогреватель щелока смешивающего типа, подогрев щелока происходит до точки его кипения (115-120 °С) с целью уменьшения теплопотерь в топке. На прямом и обратном щелокопроводе установлены индукционные расходомеры для определения количества сжигаемого щелока.

В топку котла щелок впрыскивается через механические форсунки со сменными распыляющими шайбами, придающими струе щелока вихревое движение. Всего в котле 10 щелоковых форсунок, в работе обычно 4-6 штук, расположенных на высоте 6 м от дна топки. Для равномерного распределения щелока форсункам придается качающееся движение в вертикальном направлении при помощи механизма качения. Для обеспечения нормального горения щелока в случае необходимости, а также при пуске котла, в топку впрыскивается мазут, подогретый до 110-120 °С в специальном подогревателе. Капли черного щелока нагреваются, подсыхают, сгорают и падают на под топки, собираясь в конусообразную кучу, где горючие вещества газифицируются и догорают, образуя плав, а самые мелкие частицы черного щелока могут быть вынесены в газоходы, образуя так называемый механический унос.

В топочную камеру дутьевой воздух подается двумя потоками. В нижнюю часть топки на высоте около 1 м от дна подают первичный воздух, составляющий 55-65 % для полного сгорания, а в верхнюю часть на высоте 2,5 м над щелоковыми форсунками, вторичный воздух в количестве 35-45 %., благодаря чему в нижней части топки поддерживается восстановительная среда. При этом углерод щелока сгорает не полностью и оставшаяся часть оседает на поду топки, образуя вместе с плавом слой 1,5-2,0 м на высоту которого оказывает воздействие размер капель, содержание влаги, траектория полета. Реакция восстановления имеют малую скорость, а реакции окисления протекают быстро. На степень восстановления оказывает влияние продолжительность процесса и температура в топке: с её повышением скорость, а следовательно и степень восстановления сульфата увеличиваются, однако при этом возрастают потери химикатов за счет сублимации солей. Оптимальная температура 1127 °С.

Газообразные продукты неполного сгорания в восстановительной части дожигают в верхней окислительной зоне топки в атмосфере вторичного воздуха. Необходимо следить за тем, чтобы черный щелок не попадал в плав, т.к. это вызывает пенообразование в отделе каустизации.

Плав, содержащий карбонат, сульфид и невосстановленный сульфат натрия, с температурой 820-840 °С собирается при сгорании на бассейнообразном дне топки и направляется самотеком через охлаждаемые водой летки в бак растворитель плава. Для предотвращения взрывов, снижения шума, текущий из желоба плав рассеивается с помощью паровой струи давление 1,2 МПА и потоков зеленого щелока от двух циркуляционных насосов на мелкие капли. В качестве растворителя плава используется слабый белый щелок с концентрацией 15-30 г/л. Растворитель плава оборудован указателем уровня и регуляторами уровня и дельного веса. Готовый неосветленный щелок насосами подается в цех каустизации. Выделяющиеся в растворителе плава газы и водяной пар выводятся в атмосферу через газопромывную установку, в которой происходят контактирование парогазовых выбросов с распыливаемым тремя форсунками слабым белым щелоком за счет давления циркуляционного насоса. Слабый белый щелок, содержащий уловленные химикаты, сливается самотеком в бак ГОУ газоочистной установки, объемом 10 м3, уплотняется до щелочности 50 г/л, обменивается с добавлением слабого щелока, затем вновь в бак ГОУ, а избыток направляется в бак плава.

Воздух, необходимый для горения подается двумя вентиляторами первичного и вторичного воздуха. Оба вентилятора, снабжены лопаточными направляющими аппарата, управляемыми с ДП. Воздух для горения забирается в верхней части котельной через общие всасывающие каналы, где установлены измерительные сопла, для определения его количества. Общая потребность – 60000-120000 м3/ч. Первичный и вторичный воздух поступают в общий всасывающий короб, внутри которого расположен паровоздушный теплообменник с поверхностью нагрева 312 м2, в котором воздух подогревается до 120-140 °С паром..

|

При сжигании щелока образуются дымовые газы, и из топки СРК может быть вынесено до 40-80 кг солей в пересчете на сульфат. Это приводит и к экономическим потерям и к экологическим проблемам. Для очистки газов от уноса применяют два метода:

Очистка газа в электрофильтрах

Применяют электрофильтры трубчатые и пластинчатые, с вертикальным и горизонтальным ходом газа, наиболее распространены пластинчатые электрофильтры с горизонтальным ходом газа, работающие по сухому методу, состоящие из двух или трех последовательно объединенных камер (степень очистки 92-95 %, остаточная концентрация пыли в газах за электрофильтром составляет 0,25-0,30 г/м3). Степень очистки зависит от температуры и скорости газа, с увеличением скорости сокращается время пребывания газа в электрическом поле и увеличивается унос частиц, эксплуатация горячих электрофильтров обходится дороже. Расход энергии на электроочистку 0,25-0,5 кВт/ч на 1000 м3 газа.

Мокрая очистка в скрубберах

За счет испарения из щелока воды, уходящие из топки газы уносят в трубу значительное количество водяных паров. При охлаждении газов в мокрых скрубберах при температуре ниже 100 °С при атмосферном давлении, водяные пары конденсируются. Тепло конденсации затрачивается на нагревание скрубберного раствора, который пройдя через теплообменник, может нагреть большое количество теплой воды для технологических нужд. В качестве скрубберов глубокого охлаждения устанавливаются различные башни – насадочные, барботажные, оросительные, с ситчатыми тарелками. Для орошения используют ыводу, либо растворы NaOH, Na2CO3 слабый белый, слабый зеленый щелок, использование для орошения щелочных растворов позволяет улавливать из газов кислые сернистые соединения SO2, H2S, Ch3SH. Степень улавливания взвешенных частиц в мокром скруббере около 98 %.

Зеленый щелок, полученный при растворении плава, содержит в основном карбонат натрия 70- 75 г/л, сульфид натрия 20-25 г/л, сульфат натрия 1-3 г/л и едкий натр 10-15 г/л.

4. Целью процесса каустизации является получение чистого, горячего белого щелока, содержащего минимум неактивных для варочного процесса реагентов, из зеленого щелока, получаемого при растворении плава. Количество белого щелока, подаваемого на варку, зависит от расхода активной (эффективной) щелочи и составляет примерно 3…4 м3/т целлюлозы, производительность отдела каустизации зависит также от производительности варочного цеха и может достигать 8000…10000 м3/сутки.

Состав зеленого щелока

|

Концентрация общей титруемой щелочи в зеленом щелоке обычно составляет от 110 до 140 г/л (в ед. Na2О). Из-за нарушений в работе системы регенерации щелока на сульфатно-целлюлозных заводах в системе щелоков происходит накопление балластных соединений − Na2CO3 и Na2SO4. К ним присоединяются и другие балластные вещества (непроцессные элементы), вводимые в систему вместе с древесным сырьем, водой, химикатами (например NaCl, соединения магния, алюминия, кремния, марганца, железа и некоторые другие). Обычно доля балластных веществ составляет около 20-25 % неорганических веществ, циркулирующих в системе щелоков. Эти соединения называют непроцессными элементами. Присутствие балластных соединений в системе регенерации щелоков ограничивает производительность технологического оборудования, особенно содорегенерационных агрегатов, увеличивает выброс восстановленных соединений серы с дымовыми газами СРК, способствует образованию отложений в щелокопроводах и оборудовании варочного и выпарного цехов, снижает тепловой КПД и производительность известерегенерационных печей. Балластные соединения приводят к получению более мелких частиц известкового шлама в ходе реакций гашения и каустизации. Такой мелкодисперсный шлам с трудом поддается фильтрации, отстаиванию и промывке с целью удаления натрия. При уменьшении размера частиц известкового шлама на 20 % увеличивается его влажность на входе в ИРП на 10 %. Содержание балластных веществ в щелоке зависит от типа применяемого оборудования. Важнейшим показателем зеленого щелока является содержание взвешенных частиц. Содержание взвешенных веществ в зеленом щелоке после растворения плава может колебаться в широких пределах (от 600 до 2000 мг/л).

При проведении каустизации в производственных условиях необходимо осуществить следующие технологические операции:

1. Осветление зеленого щелока от шлама (отделение черного шлама);

2. Гашение извести зеленым щелоком (получение реакционной смеси);

3. Очистка реакционной смеси от песка, камней, недожега извести и т.п.;

4. Завершение каустизации реакционной смеси (получение смеси белого щелока и шлама);

5. Отделение белого щелока от шлама (отделение белого шлама);

6. Промывка белого и черного шлама (получение слабых щелоков).

В настоящее время указанные выше операции осуществляют в абсолютном большинстве случаев на непрерывно действующем оборудовании.

В реакции каустизации известь (СаО) гасится водой (H2O) и образовавшийся Са(ОН)2 взаимодействует с карбонатом натрия (Na2CO3) в зеленом щелоке с образованием гидроокиси натрия (NaOH) – основным компонентом белого щелока, и карбоната кальция (СаСО3), называемого известковым шламом, по следующим химическим уравнениям:

СаО(тв) + Н2О(жид) = Са(ОН)2(тв) – гашение извести (1.7)

Na2CO3(жид) + Ca(OH)2(тв.) ↔ 2NaOH(жид) + СаСО3(тв) – каустизация (1.8)

Na2CO3 + CaO + H2O ↔2 NaOH + CaCO3↓ (1.9)

Карбонат кальция в первой фазе реакции каустизации имеет очень слабую растворимость и сразу выпадает в осадок, поэтому равновесие реакции сдвигается вправо. Она протекает с образованием гидроксида натрия до тех пор, пока не наступит состояние равновесия, которое на основании закона действующих масс определяется константой равновесия К. Реакция каустизации является обратимой реакцией. Гидроксид кальция и карбонат кальция нерастворимы в данных условиях участвуют в реакции как твердые вещества. Реакция между гидроксидом кальция и карбонатом натрия протекает на поверхности частиц гидроксида кальция. Гашение происходит быстро при повышенных температурах зеленого щелока и извести, а реакция с карбонатом натрия происходит одновременно с гашением. Полноту завершения реакции оценивают степенью каустизации.

На равновесную степень каустизации оказывают влияние температура проведения процесса, концентрация раствора соды, наличие примесей в щелоке, расход и качество извести.

Основные химические реакции процесса каустизации протекают в гасителе-классификаторе и каустизаторах. Прочие операции системы каустизации включают разделение жидкой и твердой фаз. Сюда относятся операции по отделению шлама зеленого щелока (черного шлама); обезвоживание и промывка черного шлама; отделение белого щелока от известкового (белого) шлама; обезвоживание и промывка белого шлама.

Осветление зеленого щелока от черного шлама может производиться путем осаждения или фильтрации. Осаждение проводят в отстойниках, которые представляют собой цилиндрические баки, в которых взвешенные вещества осаждаются на дне аппарата, образуя осадок, осветленный раствор поднимается наверх, где декантируется. Современные отстойники снабжены баком для хранения осветленного щелока, располагающегося выше зоны осаждения. В осветленном щелоке концентрация шлама не должна превышать 60…100 мг/л. Концентрация шлама на дне отстойника – 2…5 %.

Для фильтрации зеленого щелока используются дисковые фильтры давления с подслоем из известкового шлама. Сначала подается суспензия белого шлама, которая образует подслой на поверхности дисков. После того, как будет достигнута определенная толщина подслоя, подача суспензии шлама прекращается и подается зеленый щелок, который фильтруется внутрь дисков. Шлам на поверхности дисков промывается из спрысков и снимается в сборник шлама. Концентрация шлама примерно 70 %, что не требует дополнительной промывки. Фильтрация обеспечивает лучшее качество осветления зеленого щелока.

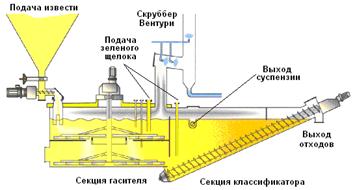

Зеленый щелок и обожженная известь подаются в гаситель-классификатор после регулирования температуры зеленого щелока, измерения количества и оценки качества подаваемых сред. Подача извести в гаситель производится с помощью тарельчатого или шнекового питателя.

Гаситель-классификатор – вертикальная цилиндрическая мешалка, соединенная в общий агрегат с аппаратом для очистки получаемой суспензии известкового молока – так называемым классификатором. По высоте гаситель разделен горизонтальной перегородкой с центральным отверстием на два отделения, каждое из которых снабжено рамной мешалкой с лопастями, насаженными на центральный вал с частотой вращения 0,3…0,4 с-1.

|

| Рисунок - Гаситель-классификатор с орошаемым устройством загрузки извести и винтовым способом отведения песка |

|

| Рисунок - Схема отдела каустизации сульфат-целлюлозного завода, оборудованная Х-фильтрами и дисковыми фильтрами |

Реакция каустизации завершается на 70 % в гасителе. Продолжительность реакции гашения – 10…20 минут. Пар из гасителя обычно конденсируется и очищается с помощью вертикального скруббера, орошаемого водой. Для предотвращения пыления известь вводится в гаситель по трубе, конец которой расположен ниже уровня жидкости в гасителе. Непрогасившиеся частицы извести, камни, крупный песок осаждаются на дне классификатора и шнековым или реечным транспортером удаляются из аппарата, промываются водой и периодически вывозятся в отвал. Реакционная смесь направляется в каустизаторы для завершения процесса каустизации.

| Следующий этап реакции требует более длительного времени, для чего устанавливаются каустизаторы. Продолжительность процесса в каустизаторах 1,5…2,0 часа. Для обеспечения такой продолжительности обычно последовательно устанавливаются три каустизатора. Для увеличения степени каустизации число каустизаторов может быть увеличино. Увеличение числа каустизаторов особенно важно при использовании для отделения белого шлама фильтров. |

Если реакция каустизации в каустизаторах прошла не полностью, то продолжение процесса идет при фильтрации, образующийся при этом карбонат кальция вызывает преждевременное забивание фильтрующей сетки, требующее кислотной очистки для удаления включений карбоната кальция, что сопровождается остановами и дополнительными расходами. Типичная система каустизаторов состоит из группы закрытых и оборудованных системой отведения парогазов вертикальных баков. Суспензия перетекает из бака в бак самотеком.

Из каустизаторов белый щелок поступает на осветление. Осветление белого щелока проводится для получения чистого белого щелока, не содержащего остаточной извести. Для фильтрации белого щелока используют напорные фильтры или полидисковые фильтры давления, вакуум-фильтры типа Эймко-Бельт, кроме того, до сих пор используется осветление белого щелока путем отстаивания. Осветленный белый щелок направляется на хранение в бак щелока. Известковый шлам собирается в баке шлама и шламовым насосом направляется на промывку.

Промывка и механическое обезвоживание шлама. Промывка шлама производится разбавлением его с последующим осаждением в отстойнике, на фильтре или центрифуге, также вакуумным барабанном фильтре. Основным требованием к этому оборудованию является обеспечение постоянной влажности и низкого содержания остаточной щелочи в шламе (не более 0.3 % в ед. Na2O). По ленточному транспортеру шлам от промывного оборудования направляется непосредственно в ИРП. Образующиеся при промывке шламов слабые щелока хранятся в баках, объем которых обычно рассчитывается на 12-ти часовой запас.

|

|

|

|

|

Дата добавления: 2014-01-07; Просмотров: 5275; Нарушение авторских прав?; Мы поможем в написании вашей работы!