КАТЕГОРИИ:

Архитектура-(3434)Астрономия-(809)Биология-(7483)Биотехнологии-(1457)Военное дело-(14632)Высокие технологии-(1363)География-(913)Геология-(1438)Государство-(451)Демография-(1065)Дом-(47672)Журналистика и СМИ-(912)Изобретательство-(14524)Иностранные языки-(4268)Информатика-(17799)Искусство-(1338)История-(13644)Компьютеры-(11121)Косметика-(55)Кулинария-(373)Культура-(8427)Лингвистика-(374)Литература-(1642)Маркетинг-(23702)Математика-(16968)Машиностроение-(1700)Медицина-(12668)Менеджмент-(24684)Механика-(15423)Науковедение-(506)Образование-(11852)Охрана труда-(3308)Педагогика-(5571)Полиграфия-(1312)Политика-(7869)Право-(5454)Приборостроение-(1369)Программирование-(2801)Производство-(97182)Промышленность-(8706)Психология-(18388)Религия-(3217)Связь-(10668)Сельское хозяйство-(299)Социология-(6455)Спорт-(42831)Строительство-(4793)Торговля-(5050)Транспорт-(2929)Туризм-(1568)Физика-(3942)Философия-(17015)Финансы-(26596)Химия-(22929)Экология-(12095)Экономика-(9961)Электроника-(8441)Электротехника-(4623)Энергетика-(12629)Юриспруденция-(1492)Ядерная техника-(1748)

Серые чугуны

|

|

|

|

Чугун – важнейший машиностроительный материал для литейного производства. Он как конструкционный материал обеспечивает возможность получения заготовок сложной формы и их низкую стоимость. Из широкого ряда свойств этого материала нужно отметить сочетание виброустойчивости с высокой теплопроводностью, а также высокую механическую прочность и хорошую износостойкость. Различают белый чугун, в котором весь углерод находится в химически связанном состоянии в виде цементита. Этот чугун твердый, хрупкий и имеет ограниченное применение.

Чугун, в котором углерод в значительной степени или полностью находится в свободном состоянии в виде графита, называется серым.

Отбеленными называют чугунные отливки, в которых поверхностные слои имеют структуру белого чугуна, а сердцевина – серого. Высокая твердость поверхности (500НВ) обеспечивает хорошую сопротивляемость износу, поэтому из отбеленного чугуна отливают валки листопрокатных станов, шары мельниц и другие детали, которые должны обладать высокой износостойкостью.

Механические свойства серого чугуна зависят от его структуры, главным образом от графитной составляющей. Чугун можно рассматривать как сталь, пронизанную графитом, который играет роль надрезов и пустот. Следовательно, механические свойства будут зависеть от количества, размеров и формы графитных включений.

На процесс графитизации оказывают влияние химический состав и скорость охлаждения чугуна после заливки его в формы. Углерод и кремний усиливают графитизацию. Марганец и сера препятствуют графитизации и повышают способность чугуна к отбеливанию, т. е. к появлению структурно-свободного цементита, особенно в поверхностных слоях. Чем меньше скорость охлаждения чугуна в литейной форме, тем больше степень графитизации. В практических условиях скорость охлаждения определяется главным образом площадью поперечного сечения отливки (толщиной стенки).

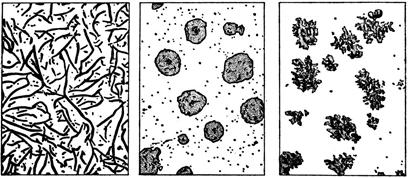

В зависимости от формы графитных включений и условий их образования различают чугуны серые, высокопрочные и ковкие (рис. 26).

Серый чугун с пластинчатым графитом маркируется буквами СЧ, после букв ставятся цифры, указывающие среднее значение предела прочности при растяжении (кгс/мм2).

Ферритные и феррито-перлитные чугуны СЧ10, СЧ15, СЧ20 с крупными или средними пластинками графита (рис. 27, а) используют для слабо- или средненагруженных деталей (строительные колонны, фундаментные плиты, корпуса редукторов, насосов и т. п.). В ферритном чугуне СЧ10 зерна феррита разобщены пластинками графита, снижающими прочность сплава, и, как надрезы, значительно уменьшают его пластичность. Феррито-перлитные чугуны имеют более высокую прочность и твердость, так как в их структуре меньше графита и присутствует более прочная структурная составляющая – перлит (рис. 27, б).

Перлитные чугуны СЧ25, СЧ30, СЧ35, СЧ40, СЧ45 применяют для ответственных деталей, работающих при высоких статических (иногда динамических) нагрузках (маховики, гильзы цилиндров, блоки двигателей, крупные шестерни и т. п.). Структура этих чугунов – перлит и мелкопластинчатый графит (рис. 27, в). Широкое колебание значений предела прочности объясняется размером, формой и характером распределения пластинок графита, а также размером зерен перлита. Такую структуру чугун получает в результате модифицирования.

а б в

Рис. 26. Микроструктура чугунов с различной формой графита (´ 100):

а – пластинчатая (серый чугун); б – шаровидная (высокопрочный);

в – хлопьевидная (ковкий); шлифы нетравленые

Модифицирование проводится введением в расплав кремния в виде ферросилиция или силикокальция. При этом чугун очищается от окислов и газов, измельчается его структура и повышаются механические свойства (СЧ35, СЧ40, СЧ45). Чугуны с перлитной основой и мелкопластинчатым графитом называют серыми модифицированными или высококачественными.

Высокопрочный чугун с шаровидным графитом (рис. 26, б) маркируется буквами ВЧ и цифрами, указывающими предел прочности при растяжении (кгс/мм2) и относительное удлинение (%). Чугуны ВЧ80-3, ВЧ70-3 имеют перлитную металлическую основу; ВЧ45-5 – перлитно-ферритную; ВЧ40-10, ВЧ42-12 – ферритную основу и, следовательно, более высокую пластичность.

Высокопрочный чугун получают введением в расплав двух модификаторов: кремния и магния (или церия). Кремний – графитизатор, а под влиянием магния графит принимает не пластинчатую, а шаровидную форму, меньше ослабляет металлическую основу чугуна и не является активным концентратором напряжений. Механические свойства высокопрочных чугунов можно повысить введением легирующих элементов и термической обработкой.

а б в

Рис. 27. Микроструктура серых чугунов с пластинчатым графитом (´ 300):

феррито-перлитный серый чугун с крупнопластинчатым (а) и

мелкопластинчатым (б) графитом; в – перлитный серый чугун

с мелкопластинчатым графитом

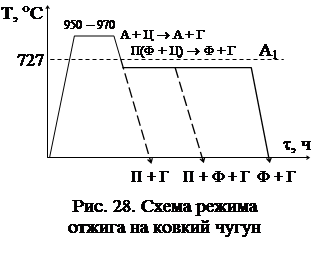

Ковкий чугун имеет хлопьевидную форму графита (рис. 26, в), его получают в результате специального графитизирующего отжига отливок из белого доэвтектического чугуна. Режим отжига состоит из двух стадий (рис. 28).

При нагреве белого чугуна (П + Л + ЦII) выше линии PSK (см. рис. 22) образуются аустенит и цементит; цементит при этой температуре распадается с образованием хлопьев графита (первая стадия графитизации) и структура чугуна будет аустенит и графит. Затем следуют охлаждение и выдержка при температуре несколько ниже линии PSK (вторая стадия графитизации). Если выдержка на второй стадии графитизации была недостаточна, то распад перлитного цементита может протекать не до конца и чугун получит структуру перлит, феррит и графит (хлопьевидный). Полный распад цементита и получение структуры феррит и графит (хлопьевидный) требует длительной выдержки (рис. 28).

При нагреве белого чугуна (П + Л + ЦII) выше линии PSK (см. рис. 22) образуются аустенит и цементит; цементит при этой температуре распадается с образованием хлопьев графита (первая стадия графитизации) и структура чугуна будет аустенит и графит. Затем следуют охлаждение и выдержка при температуре несколько ниже линии PSK (вторая стадия графитизации). Если выдержка на второй стадии графитизации была недостаточна, то распад перлитного цементита может протекать не до конца и чугун получит структуру перлит, феррит и графит (хлопьевидный). Полный распад цементита и получение структуры феррит и графит (хлопьевидный) требует длительной выдержки (рис. 28).

Отжиг белого чугуна на ковкий – операция длительная (8 – 10 часов на каждой стадии графитизации). Для сокращения времени и повышения производительности печей на каждом производстве следует разрабатывать конкретные технологические мероприятия.

Ковкий чугун маркируют буквами КЧ и цифрами, указывающими предел прочности при растяжении (кгс/мм2) и относительное удлинение (%). Ферритные ковкие чугуны КЧ30-6, КЧ33-8, КЧ35-10 используют для отливок, эксплуатируемых при значительных динамических и статических нагрузках (картеры редукторов, ступицы, крюки, скобы, детали контактной сети, головки и наконечники рукавов тормозной магистрали). Из феррито-перлитных чугунов КЧ45-6, КЧ50-4, КЧ60-3, обладающих большей прочностью и некоторой пластичностью, изготавливают втулки, муфты, звенья и ролики цепей конвейера, вилки карданных валов и т. п. Ковкие чугуны применяют главным образом для изготовления мелких тонкостенных (до 40 – 50 мм) деталей в отличие от высокопрочных чугунов, которые используют для деталей большего сечения.

5. термическая обработка стали

5.1. Общие сведения

Приступая к изучению термической обработки стали, следует помнить основное положение металловедения: свойства металлов и сплавов зависят от их строения.

Термическая (тепловая) обработка металлов и сплавов – это технологический процесс, связанный с нагревом, выдержкой и охлаждением, вызывающий изменение структуры сплава и, как следствие этого, изменение его свойств.

При нагреве стали выше критической точки А1 (727°С) перлит переходит в аустенит. В каждом зерне перлита образуется несколько зерен аустенита. Следовательно, при переходе через критическую точку Ас1 происходит измельчение зерна стали.

В процессе охлаждения, когда аустенит переходит в перлит, размеры зерна не изменяются. Какими были зерна аустенита, такими будут и зерна перлита. Зерно стали, полученное в результате той или иной обработки, называется действительным зерном. Все свойства стали зависят только от размера действительного зерна.

Стали с мелкозернистой структурой имеют более высокую динамическую и усталостную прочность, низкий порог хладноломкости. Укрупнение зерна в результате высокотемпературного нагрева (перегрев стали) в два – три раза снижает ударную вязкость и предел выносливости и повышает порог хладноломкости.

Видманштеттова структура образуется вследствие охлаждения крупнозернистой стали из аустенитного состояния. При перекристаллизации в доэвтектоидной стали феррит, а в заэвтектоидной стали цементит вторичный выделяются не только на границах, но и внутри зерен аустенита (по плоскостям кристаллической решетки в местах различных кристаллических дефектов).

Видманштеттова структура имеет два характерных признака: крупнозернистость и определенную направленность пластин феррита в доэвтектоидных или цементита в заэвтектоидных сталях. Это признак перегрева стали, но перегретая сталь не всегда имеет видманштеттову структуру. Эта структура встречается в сложных по форме стальных отливках (корпус автосцепки), сварных швах и других перегретых деталях при термообработке. Такая структура – дефектная и в ответственных деталях недопустима, она должна быть устранена полным отжигом или нормализацией.

В большинстве случаев при термической обработке решающая роль в получении заданной структуры и свойств стали принадлежит охлаждению. Переохлаждение аустенита до температуры 700 – 550°С приводит к образованию эвтектоидной смеси феррита и цементита различной дисперсности (размеров фаз). При малой степени переохлаждения (700 – 650°С) образуется крупнопластинчатая смесь феррита и цементита – перлит с твердостью НВ180 – 250. С увеличением скорости охлаждения и степени переохлаждения количество ферритоцементитных пластинок увеличивается, а их размеры и расстояния между ними уменьшаются. При переохлаждении до 650 – 600°С образуется дисперсная (мелкая) структура – сорбит (твердость – НВ250 – 350), а до 600 – 550°С – мелкодисперсная (очень мелкая) структура – троостит (НВ350 – 450).

Если нагретую до аустенитного состояния сталь переохладить до 250 – 150°С (в каком-либо охладителе), то произойдет перестройка решетки гамма-железа в алфа-железо. Весь углерод, растворенный в аустените, остается в альфа-железе и твердый раствор становится пересыщенным. Такой твердый раствор называется мартенситом. Мартенсит – основная структура закаленной стали, его твердость – HRC62 – 64 (HB600 – 660).

Избыточное количество углерода искажает решетку альфа-железа, и она становится тетрагональной. Этим объясняется увеличение твердости. Степень искаженности (тетрагональности) и твердость тем выше, чем больше углерода в стали. Образование мартенсита происходит при температуре от Мн до Мк.

|

|

|

|

Дата добавления: 2014-01-07; Просмотров: 1215; Нарушение авторских прав?; Мы поможем в написании вашей работы!