КАТЕГОРИИ:

Архитектура-(3434)Астрономия-(809)Биология-(7483)Биотехнологии-(1457)Военное дело-(14632)Высокие технологии-(1363)География-(913)Геология-(1438)Государство-(451)Демография-(1065)Дом-(47672)Журналистика и СМИ-(912)Изобретательство-(14524)Иностранные языки-(4268)Информатика-(17799)Искусство-(1338)История-(13644)Компьютеры-(11121)Косметика-(55)Кулинария-(373)Культура-(8427)Лингвистика-(374)Литература-(1642)Маркетинг-(23702)Математика-(16968)Машиностроение-(1700)Медицина-(12668)Менеджмент-(24684)Механика-(15423)Науковедение-(506)Образование-(11852)Охрана труда-(3308)Педагогика-(5571)Полиграфия-(1312)Политика-(7869)Право-(5454)Приборостроение-(1369)Программирование-(2801)Производство-(97182)Промышленность-(8706)Психология-(18388)Религия-(3217)Связь-(10668)Сельское хозяйство-(299)Социология-(6455)Спорт-(42831)Строительство-(4793)Торговля-(5050)Транспорт-(2929)Туризм-(1568)Физика-(3942)Философия-(17015)Финансы-(26596)Химия-(22929)Экология-(12095)Экономика-(9961)Электроника-(8441)Электротехника-(4623)Энергетика-(12629)Юриспруденция-(1492)Ядерная техника-(1748)

Оператор крепит деталь болтами, затягивая специальным ключом. 5 страница

|

|

|

|

Кратко эти причины дефекта, их следствия и параметры S, O и D приведены в табл. 9.4.

Таблица 9.4

FMEA-анализ конструкции узла

| Вид потенциального дефекта | Последствия потенциального дефекта | S | Потенци- альная причина | О | Методы обнаружения дефекта | D | ПЧР |

| Течь В соединении | 1. Загрязнение окружающей среды | 1. Разрушение седла соединения | 1. Визуально | ||||

| 2. Агрегат не развивает нужное давление | 2. Отклонение геометрии поверхностей | 2. Требуются специальные измерители | |||||

| 3. Повышается трудоемкость обслуживания | 3. Затруднен доступ к накидной гайке | 3. Силу затяжки - специальным ключом |

При определении баллов S использовали табл. 9.1 и исходили из следующего.

Последствие 1 - загрязнение окружающей среды - является опасным, без предупреждения, катастрофическим, поэтому оценено в 10 баллов.

Последствие 2 – агрегат не развивает нужного давления – является очень важным, оно равносильно потере работоспособности и оценено в 8 баллов.

Последствие 3 – повышение трудоемкости обслуживания, чтобы предотвращать появление течи – отнесено к слабым последствиям, так как в этом случае агрегат может быть работоспособным, но при эксплуатации возникают проблемы. Оно оценено в 5 баллов.

Баллы вероятности появления дефекта О установлены на основе опыта экспертов и табл. 9.2.

Баллы D установлены на основе табл. 9.3. и из следующих соображений.

Визуально факт разрушения седла без разборки узла установить невозможно, но разборка требует прекращения работы и остановки агрегата, что крайне нежелательно, поэтому метод обнаружения данной причины оценивается в 9 баллов.

Отклонение геометрии сопрягаемых поверхностей можно было бы обнаружить при технологическом контроле, но это требует специальных средств измерения, высокой квалификации контролера, измерения возможны только в лаборатории, поэтому D = 6.

Для того чтобы обеспечить герметичность соединения, необходимо гайку затянуть с определенной силой, не меньше критической, для чего применяют динамометрические ключи, имеющие шкалу или контрольную метку. Изготовление специального ключа влечет за собой затраты времени и средств, поэтому эксперты приняли D= 6.

Как видно из табл. 9.4 для всех потенциальных причин баллы больше предельных значений, т.е. требуются предупреждающие действия.

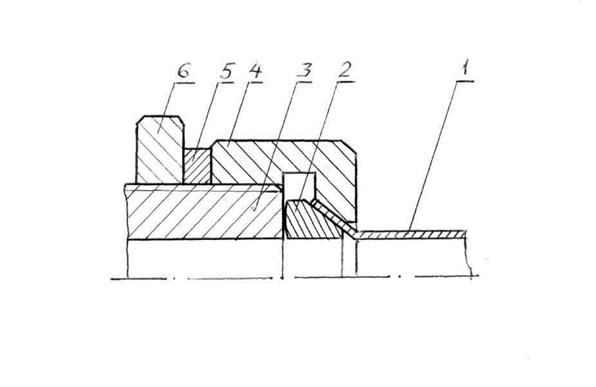

Группа экспертов предложила изменить конструкцию соединения, приведенную на рис. 9.16.

Новая конструкция соединения трубки со штуцером содержит следующие детали: медная развальцованная трубка 1; медная шайба 2, у которой один торец конический, а другой имеет сферическую поверхность для самоустановки шайбы; штуцер 3, у которого торец теперь не конический, а плоский; накидная гайка 4; уплотнительная медная шайба 5; контргайка 6, прижимающая шайбу 5 и предотвращающая ослабление затяжки накидной гайки 4.

|

Рис. 9.16

Шайба 2 за счет самоустановки способствует более плотному контакту в соединении.

После изменения конструкции эксперты вновь проводят FMEA-анализ, результаты которого приведены в табл. 9.5.

Обращаем внимание на то, что если потенциальный дефект остался тем же, то и параметр S остается прежним, а изменяются O и D в связи с изменением конструкции.

Таблица 9.5

Определение ПЧР для новой конструкции

| Вид потенциального дефекта | Последствия потенциального дефекта | S | Потенци- альная причина | О | Методы обнаружения дефекта | D | ПЧР |

| Течь В соединении | 1. Загрязнение окружающей среды | 1.Недостаточ-ный отжиг медных шайб | 1. Твердомер, выборочно | ||||

| 2. Агрегат не развивает нужное давление | 2. Отклонение геометрии поверхностей | 2. Шаблон | |||||

| 3. Повышается трудоемкость обслуживания | 3. Недостаточный момент затяжки | 3. Динамометрический ключ |

Результат: соединение стало более надежным; облегчен доступ для монтажа и ремонта; стоимость новой конструкции несколько больше первоначальной, но это окупается снижением времени на ремонтные и обслуживающие работы. ПЧР для этого предполагаемого дефекта стало 72, т.е. укладывается в нормативное значение.

9.2.8. Пример FMEA бизнес-процессов

Для примера рассмотрен бизнес-процесс «Закупки» [6] условного предприятия, выпускающего кабельную арматуру.

Необходимо вначале описать бизнес-процесс, разбив его на операции, указав участников этого процесса и порядок обмена информацией между ними.

Схема бизнес-процесса приведена на рис. 9.16.

Сведения Заявка Счет

|

Рис. 9.17

Рассмотрим более подробно действия каждого участника этого бизнес-процесса.

1. Потребность в материальных ресурсах (МР), необходимых для производства продукции, предназначенной для реализации, определяется производственно-диспетчерским отделом (ПДО).

Для этого не позднее пяти рабочих дней по истечении месяца производственные цеха, склад предоставляют в ПДО информацию об остатках материальных ресурсов (заделов комплектующих). На основании этой информации начальник ПДО оформляет заявку на приобретение материальных ресурсов для нужд основного производства.

2. Заявка на приобретение материальных ресурсов (заявка), которая передается на исполнение в отдел материально-технического снабжения (ОМТС), должна содержать следующие обязательные разделы:

- наименование заказываемой продукции, единицу измерения и количество;

- название подразделения, заказывающего продукцию, и Ф.И.О. лица, заполняющего заявку;

- желательный срок приобретения — срок, в течение которого подразделение, заказывающее продукцию, рассчитывает ее получить. Если срок не указан, считается, что он ограничен пятью рабочими днями;

- утверждаемая подпись соответствующего директора по направлениям;

Ф.И.О. работника ОМТС, ответственного за исполнение данной заявки (графа заполняется в дальнейшем начальником ОМТС);

- дополнительные требования, если необходимо.

3. Начальник ОМТС определяет лицо, ответственное за осуществление закупки конкретного вида продукции. Исполнитель, ответственный за закупку продукции, связывается с поставщиком, определенным по Реестру одобренных поставщиков (если для данных материальных ресурсов в Реестре определен одобренный поставщик). В противном случае необходимо провести анализ нового поставщика. Счет, полученный от поставщика, а также Договор на поставку материальных ресурсов (при его наличии) передается работником ОМТС в планово- экономический отдел (ПЭО).

4. Должностное лицо ПЭО проверяет условия закупок, а также анализирует Договор на поставку (при его наличии) по следующим вопросам:

- соответствие цены продукции установленной плановой цене продукции;

- условия оплаты.

Процесс согласования счета подтверждается подписью должностного лица ПЭО на счете и в Договоре. После этого счет и Договор согласовываются с коммерческим директором (виза) и передаются директору по производству.

5. Директор по производству анализирует условия закупок на предмет удовлетворительности сроков поставки продукции, исходя из необходимых сроков производства, и передает счет в бухгалтерию на оплату.

6. Бухгалтерия имеет право принимать счета производственного назначения на оплату при выполнении следующих условий:

наличие визы ПЭО;

наличие утверждающей подписи генерального директора или директора по производству.

После оплаты счета работнику ОМТС, ответственному за покупку продукции, передаются документ, подтверждающий оплату (копия платежного поручения), и доверенность на получение продукции у поставщика по счету.

7. Доставка продукции, как правило, осуществляется автотранспортом предприятия. Полученная у поставщика продукция и сопроводительные документы (накладная, счет-фактура и, при необходимости, документы, подтверждающие качество материальных ресурсов) передаются на склад.

Основываясь на сказанном выше, необходимо определить возможные опасные (критические) ситуации для каждой операции, т. е. действия, которые могут привести к критическим последствиям. Метод FMEA позволяет оценить влияние операции на конечный результат самого процесса. Влияние сказывается в том, что нарушение одной или нескольких характеристик операции может вызвать критические последствия для процесса.

Затем необходимо провести анализ возможных опасностей в результате потенциальных нарушений операций.

· При анализе информации, поступающей из цехов, возможными опасными факторами могут быть: сроки подачи информации в ПДО, степень полноты поступившей информации (количественный остаток материальных ресурсов и сроки поставки).

· При составлении заявки и передаче ее в ОМТС опасными факторами могут быть: наличие в графе «желательный срок поставки» каких-либо записей, наличие в заявке всех заполненных обязательных разделов, соблюдение формы заявки, указанной в СТП.

· При согласовании заявки и передаче ее в ПЭО — назначение ответственного лица за осуществление закупки конкретного вида продукции, наличие поставщика в реестре одобренных поставщиков (либо проведение его оценки).

· При передаче счета из ПЭО коммерческому директору — анализ условия закупок (договора на поставку) на предмет соответствия цены продукции установленной плановой цене, анализ условий оплаты.

· При передаче счета директору по производству — наличие подписи на счете, подтверждающей анализ со стороны сотрудника ПЭО и коммерческого директора, анализ условий поставки на предмет удовлетворенности сроками поставки продукции и исходя из необходимых сроков производства.

· При передаче счета в бухгалтерию — наличие подписи директора по производству или генерального директора, подтверждающих анализ сроков поставки.

· После оплаты счета при получении продукции ответственный за покупку должен иметь доверенность на получение продукции и документ, подтверждающий оплату счета.

· При получении продукции поставщик должен предъявить на-

кладную, счет-фактуру и другие документы, подтверждающие качество материальных ресурсов.

FMEA-группа проанализировала возможные опасности, несоответствия в работе схемы, которые приведены в табл. 9.6 с некоторыми коррективами и выделила 7 операций.

Необходимо отметить, что в соответствии с ГОСТ Р 51814.2 – 2001 таблица значений S для конкретного предприятия должна быть пересмотрена в соответствии со спецификой предприятия и конкретными последствиями дефектов.

Таблица 9.6

| Операции | Описание опасной ситуации | Причина нарушения операции | Последствия |

| 1. Определение потребности в материальных ресурсах | Нарушение сроков подачи заявки от подразделений (5 дней после окончания месяца) | Человеческий фактор | Неверная информация в заявке или смещение сроков подачи заявки |

| 2. Оформление заявки | Неправильно оформлена заявка (срок закупок ограничен, но он не указан в заявке) | Человеческий фактор | Срыв сроков поставки МР |

| 3. Назначение ответственного лица. Выбор поставщика | Не назначено ответственное лицо. Поставщик выбран неправильно | Нехватка сотрудников. Не проведен анализ поставщика | Срыв сроков поставки. Дополнительные расходы. |

| 4. Анализ условий закупок по цене и условий оплаты | Высокая цена(намного выше запланированной). Отсутствие возможности выполнить условия оплаты | Не проведен анализ поставщика | Срыв сроков поставки. Дополнительные расходы. |

| 5. Анализ условий закупок по срокам поставки | Сроки поставки не удовлетворяют срокам, указанным в заявке | Не проведен анализ поставщика | Срыв сроков поставки |

| 6. Оплата счета бухгалтерией | Счет не оплачен. Доверенность и копия платежного поручения не переданы ответственному Лицу | Отсутствуют визы на счете ПЭО и директора по производству. Человеческий фактор | Срыв сроков поставки |

| 7. Доставка материальных ресурсов | Отсутствие возможности доставит МР на склад. Отсутствие сопроводительных документов | Отсутствие или занятость автотранспорта на предприятии. Человеческий фактор | Срыв сроков поставки |

В данном примере вместо обозначений S, O, D авторы [27] используют другие обозначения, применяют свои шкалы (табл. 9.7, 9.8, 9.9), что демонстрирует главную мысль: методика FMEA - это, прежде всего, инструмент управления качеством самого предприятия, и он может быть не похож на реализации FMEA-метода для других организаций.

Таблица 9.7

Характеристика частоты нарушения операции

| Частота событий | Балл В1 |

| Очень низкая | |

| Низкая | 2 – 5 |

| Средняя | |

| Высокая | 7 – 8 |

| Очень высокая | 9 –10 |

Таблица 9.8

Характеристика вероятности выявления

нарушения операции

| Характеристика вероятности | Балл В2 |

| Очень вероятная, так как это событие легко идентифицируется | 1 – 2 |

| Высокая, идентификация события простая | 3 – 4 |

| Средняя, событие сложно идентифицировать | 5 – 6 |

| Низкая | 7 – 8 |

| Очень низкая, это событие нельзя идентифицировать | 9 – 10 |

Таблица 9.9

| Последствия нарушения операции | Балл В3 |

| Незначительные. Нарушения операции легко устраняются | 1 – 4 |

| Значительные. Нарушение операции приводит к простою и нарушает процесс | |

| Критические. Нарушение операции приводит к остановке процесса | 6 – 10 |

Расчет критичности операций показан в табл. 9.10, где приведенное число риска ПЧР:

ПЧР = В1·В2·В3. (9.2)

Таблица 9.10

Расчет критичности операций

| Номер операции | Наличие средств обнаружения | В1 | В2 | В3 | ПЧР |

| есть | |||||

| нет | |||||

| есть нет | |||||

| есть нет | |||||

| нет | |||||

| есть есть | |||||

| есть есть |

Принято критическое значение ПЧР = 125.

Таким образом, получается, что вторая операция (оформление заявки), выполняемая работниками ПДО, наиболее критична, так как ПЧР = 300.

После того, как выбрана наиболее опасная операция, необходимо разработать предупреждающие действия для снижения ее критичности. Анализ табл. 9.10 показывает, что наиболее перспективным направлением предупреждающих действий может стать разработка средства контроля для данной операции и, как следствие этого, повышение вероятности выявления нарушения операции. Одним из вариантов предупреждающих действий является согласование заявки с представителями заинтересованных подразделений, при этом повышается вероятность выявления нарушений, а В2 = 3. В итоге ПЧР = 6·3·5 = 90.

Следовательно, предупреждающее действие будет эффективно.

9.2.9. Экономическая эффективность FMEA-анализа

Для проведения FMEA необходимы определенные затраты, связанные с привлечением квалифицированных экспертов на период отработки конструкции или других объектов, затратами других ресурсов.

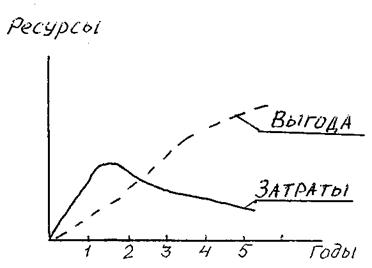

На рис. 9.17 приведено графическое сопоставление выгод и затрат при FMEA.

|

Рис. 9.18. Соотношение затрат и выгод при проведении FMEA

Видно, что вначале затраты на FMEA опережают ожидаемую выгоду, но затем, уже после, примерно, двух лет работы выгоды очевидны за счет экономии на доработках конструкции или технологии после выпуска продукции в серийное производство.

В Японии параллельно с разработкой конструкции проводят FMEA-анализ, что требует дополнительных затрат, но к концу срока (0) все основные недостатки выявлены и доработки выполнены.

В США, на некоторых фирмах, при меньшем объеме затрат на FMEA, возникает необходимость переделок почти готовой продукции, что требует огромных затрат. Изделие выпускается уже серийно, но еще требует доработок и затрат.

Это подтверждает экономическую целесообразность проведения FMEA как предупреждающего действия.

9.3. Метод расстановки приоритетов

9.3.1. Общие сведения

Метод расстановки приоритетов (МРП) является экспертным методом, применяемым для выбора лучшего объекта из ряда однородных по группе критериев. Метод не ограничивает количество сравниваемых объектов и количество выбранных критериев.

МРП – экспертный метод, для сравнения вариантов важно, чтобы суждения экспертов были достаточно адекватны, для чего предварительно проводят оценку группы экспертов одним из методов. Численность группы экспертов – не более семи человек.

Объектами сравнения могут быть проекты, конструкции, процессы, поставщики, отдельные должностные лица и др.

9.3.2. Основные этапы МРП

Методика МРП предполагает несколько этапов:

1) выбор объектов для сравнения;

2) выбор критериев для сравнения;

3) составление матрицы исходных данных;

4) составление матриц парных сравнений для определения рангов

вариантов по каждому критерию;

5) расчет коэффициентов оценки знаков отношений между критериями;

6) составление матрицы оценки важности критериев;

7) составление итоговой матрицы для определения относительных приоритетов.

Рассмотрим эти этапы.

1. Выбор объектов для сравнения

Объекты для сравнения должны быть однородными, т.е. отно-ситься к одному классу, или типоразмеру, или к одному виду и т.д.

Например, если сравнивать грузовые автомобили, то выбирают автомобили примерно одной грузоподъемности, работающие на одном топливе, одного назначения.

Если сравнивать лампы накаливания, то у них должны быть равны мощности, одинаковые по размеру цоколи, но различные производители и т.д.

Если сравнивать между собой производственные процессы механообработки, то сравнивают процессы изготовления изделий по одинаковым чертежам.

Если сравнивают между собой, например, успешность банков, имеющих различную численность персонала, то надо сравнение вести по показателям на одного работника.

2. Выбор критериев для сравнения

Конечно, чем больше критериев сравнения, тем объективнее и точнее будут результаты сравнения, но трудоемкость метода возрастает.

С другой стороны, необходимо выбрать наиболее значимые критерии.

Критерии могут быть количественными, представлять собой параметры, имеющие единицы измерения, например, наибольшая развиваемая скорость автомобиля (км/ч). Критерии могут быть качественными, например, дизайн, удобство, и т.д. В этом случае эксперты должны разработать шкалу для сравнения вариантов по данному критерию, как например, в фигурном катании.

Если критерием является органолептический показатель, например, вкус, то эксперты оценивают варианты, например, по пятибальной шкале индивидуально, а затем результат для каждого варианта усредняется.

Например, сравниваются варианты школьных тетрадей по 18 листов различных производителей. Значимыми показателями будут:

- шероховатость поверхности, мкм;

- плотность бумаги (кг/м2);

- дизайн (в баллах по шкале);

- качество обложки (в баллах по шкале);

- цена (руб).

Можно было бы ввести еще критерии, например: наличие полей; качество скрепления; точность отрезки и др., но значимость этих критериев, по-видимому, ниже.

3. Матрица исходных данных

Пример матрицы исходных данных приведен в виде табл.9.11

Слева располагают столбец пронумерованных критериев для сравнения. В центральной части матрицы располагают значения критериев для каждого из сравниваемых вариантов.

В данном примере сравнивают поставщиков продуктов.

Поскольку цены изменяются, то эксперты проставили условное соотношение цен для каждого варианта.

Срок годности имеет единицы измерения и приведен исходя из опытных и заявленных данных производителей.

4. Составление матриц парных сравнений вариантов

Матрицы парных сравнений вариантов составляют по каждому критерию, в результате чего определяют ранги предпочтительности вариантов по критериям. Экспертам иногда приходится разрабатывать специальные шкалы (табл. 9.12).

В табл. 9.13 для примера приведена одна матрица парных сравнений, а всего должно быть четыре матрицы, так как имеется четыре критерия.

Таблица 9.11.

Сравнение поставщиков продуктов.

Исходные данные

| № п/п | Критерии | Варианты поставщиков | ||

| Цены | 0,6 | 0,8 | ||

| Срок годности | 3 мес. | 14 дней | 6 мес. | |

| Условия поставки | ||||

| Отклонения сроков поставки, дней | ± 1 | ± 3 | ±2 |

Условия поставки эксперты проставили в баллах, предварительно разработав шкалу (табл. 9.12)

Таблица 9.12

Шкала оценивания условий поставки

| Условия поставки | Баллы |

| 1. Поставка силами изготовителя, автотранспортом | |

| 2. Поставка силами изготовителя, железнодорожным транспортом | |

| 3. Поставка силами изготовителя, с перегрузкой в транспорт потребителя, в зависимости от расстояния доставки | 3 -2 |

| 4. Поставка силами потребителя |

В матрицах парных сравнений рассматривают, какой вариант лучше по данному критерию.

Применяются знаки отношений:

«>» - знак «больше» означает «лучше»;

«<» - знак «меньше» означает «хуже»;

«=» - знак «равно» означает «равные».

Знакам отношений присваивают числовые значения в баллах, например:

«>» → 3 балла;

«=» → 2 балла;

«<» → 1 балл.

Таблица 9.13

Матрица парных сравнений

по критерию 1 - «Относительная цена»

| Поставщики | Сумма | Ранг | |||

| 䦋㌌㏒㧀좈琰茞ᓀ㵂Ü | >3 | >3 | 6/12=0,5 | ||

| <1 | 䦋㌌㏒㧀좈琰茞ᓀ㵂Ü | <1 | 2/12=0,17 | ||

| <1 | >3 | 䦋㌌㏒㧀좈琰茞ᓀ㵂Ü | 4/12=0,33 | ||

| 1,0 |

Итак, по табл. 9.13 сравниваем варианты по цене: первый вариант лучше второго. В табл. 9.13 соответственно записано: 1 вариант > 2 варианта, рядом со знаком «>» проставили 3 балла. Аналогично заполняют все клетки матрицы.

В колонке «Сумма» проставляют сумму баллов по каждой строке (для каждого варианта). В данном примере для строки 1-го варианта сумма баллов равна 6. Затем суммируют баллы всей колонки (в примере – 12 баллов).

Ранг варианта получается делением его балла в строке на общую сумму баллов.

После этого аналогично строят матрицы парных сравнений для других критериев и находят ранги.

Здесь не показаны другие матрицы, но в табл. 3.4 сведены ранги из всех матриц парных сравнений.

Таблица 9.14

Сводная таблица рангов вариантов по критериям

| Критерии | Ранги поставщиков по критериям | ||

| 1. Цена | 0,5 | 0,17 | 0,33 |

| 2. Срок годности | 0,33 | 0,5 | 0,17 |

| 3. Условия поставки | 0,33 | 0,17 | 0,5 |

| 4. Сроки поставки | 0,33 | 0,5 | 0,17 |

5. Расчет коэффициентов

Коэффициент размаха числовых значений К

К = max/min, (9.3)

где max – максимальное числовое значение критерия (из табл.3.1);

min – минимальное числовое значения критерия.

Значения К рассчитывают для всех критериев (табл.3.5):

Y = (k-1)/(k+1) + √(0,05/m), (9.4)

где m – число критериев;

0,05 – ошибка 5%.

Числовые значения знаков отношений: «>» → 1+Y; «<»→1-Y; «=»→1.

Полученные числовые значения знаков отношений приведены в табл. 9.15.

Таблица 9.15

Расчет параметров для критериев

| Параметры | Критерий1 | Критерий 2 | Критерий 3 | Критерий 4 |

| К | 1/0,6 = 1,66 | 6х30/14=12 | 5/2=2,5 | 3/1=3 |

| Y | 0,304 | 0,902 | 0,484 | 0,556 |

| > | 1,3 | 1,9 | 1,48 | 1,56 |

| < | 0,7 | 0,1 | 0,52 | 0,44 |

6. Сравнение критериев по важности

Это наиболее ответственный этап расчетов, так как многое зависит от адекватности суждений экспертов, и именно на данном этапе закладывается некоторая погрешность результата.

|

|

|

|

|

Дата добавления: 2014-01-07; Просмотров: 486; Нарушение авторских прав?; Мы поможем в написании вашей работы!