КАТЕГОРИИ:

Архитектура-(3434)Астрономия-(809)Биология-(7483)Биотехнологии-(1457)Военное дело-(14632)Высокие технологии-(1363)География-(913)Геология-(1438)Государство-(451)Демография-(1065)Дом-(47672)Журналистика и СМИ-(912)Изобретательство-(14524)Иностранные языки-(4268)Информатика-(17799)Искусство-(1338)История-(13644)Компьютеры-(11121)Косметика-(55)Кулинария-(373)Культура-(8427)Лингвистика-(374)Литература-(1642)Маркетинг-(23702)Математика-(16968)Машиностроение-(1700)Медицина-(12668)Менеджмент-(24684)Механика-(15423)Науковедение-(506)Образование-(11852)Охрана труда-(3308)Педагогика-(5571)Полиграфия-(1312)Политика-(7869)Право-(5454)Приборостроение-(1369)Программирование-(2801)Производство-(97182)Промышленность-(8706)Психология-(18388)Религия-(3217)Связь-(10668)Сельское хозяйство-(299)Социология-(6455)Спорт-(42831)Строительство-(4793)Торговля-(5050)Транспорт-(2929)Туризм-(1568)Физика-(3942)Философия-(17015)Финансы-(26596)Химия-(22929)Экология-(12095)Экономика-(9961)Электроника-(8441)Электротехника-(4623)Энергетика-(12629)Юриспруденция-(1492)Ядерная техника-(1748)

Определение базовых параметров исполнительного механизма привода с дроссельным регулированием скорости при различных требованиях к его механической характеристике

|

|

|

|

Тема 2. Проектирования исполнительного механизма автоматизированного гидропривода с дроссельным регулированием скорости.

В процессе проектирования привода с дроссельным регулированием скорости после анализа формирования разработчиком летательного аппарата его желаемой механической характеристики возникает задача синтеза базовых параметров исполнительного механизма привода, таких как:

§ эффективная площадь поршня гидроцилиндра;

§ максимальная проводимость рабочих окон гидрораспределителя, или типоразмер электрогидравлического усилителя мощности (ЭГУ), который определяется максимальным расходом на выходе ЭГУ при номинальном давлении подачи.

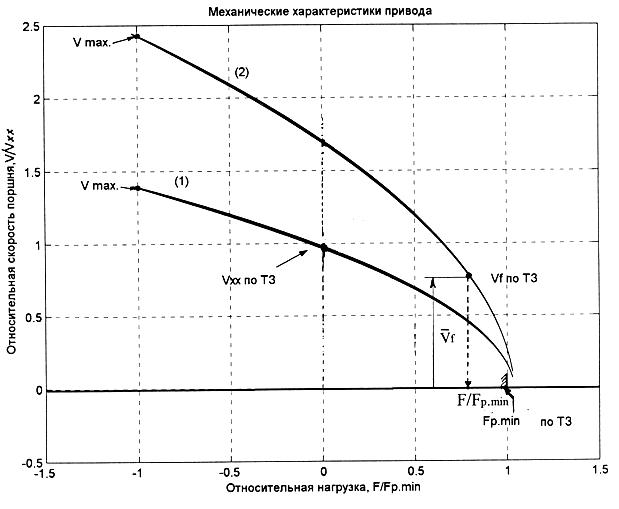

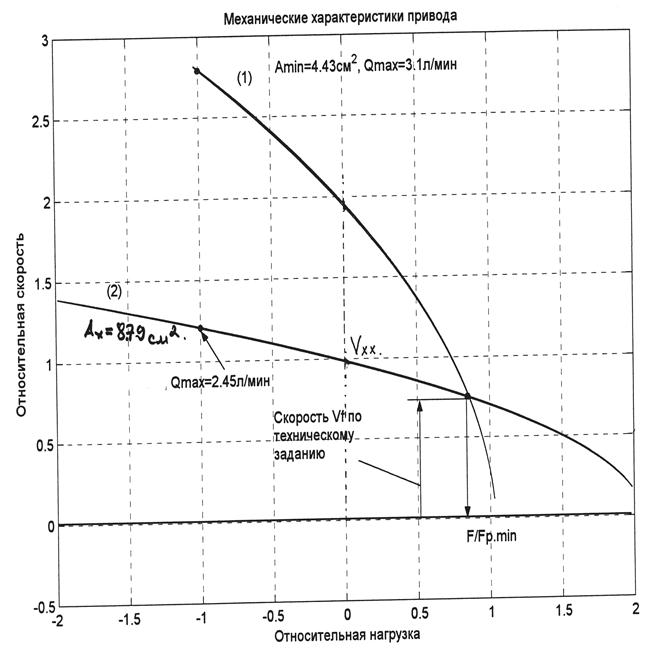

Указанные параметры необходимо выбрать таким образом, чтобы обеспечить максимальное приближение предельной механической характеристики привода к требуемой механической характеристике. Требования к механической характеристике задаются в виде набора нагрузок на выходном звене и соответствующих им скоростей перемещения поршня при максимальном сигнале (см. рис.2.1). Исполнительный механизм с дроссельным регулированием скорости имеет механическую характеристику в виде параболы. При неудачном задании требуемой скорости поршня Vf при наличии нагрузки F и развиваемой гидроцилиндром силы Fmax реальная характеристика привода, как это показано на рис.2.1 может не соответствовать желаемой. Варианты механической характеристики привода и показаны на рис.2.1. При этом во многих случаях желательным является ограничение скорости выходного звена и потребляемой приводом энергии без нагрузки (в режиме холостого хода), а также при помогающей движению поршня нагрузке. Развиваемая приводом сила ограничивается снизу из условия обеспечения требуемого шарнирного момента Fp.min, и сверху Fp.max - из условия обеспечения требуемой прочности конструкции. В системах приводов с централизованной системой гидропитания на выходе бортового источника гидравлической энергии поддерживается примерно постоянная величина давления подачи (Рп) и слива (Рсл). При этом минимальная величина площади поршня гидроцилиндра (Апmin) определяется из условия обеспечения требуемой минимальной силы на поршне (Fp.min). Однако выбор минимально возможной площади поршня еще не означает минимального энергопотребления приводом во всех режимах эксплуатации - вполне возможно, что при большей площади поршня энергопотребление, определяемое максимальной проводимостью гидрораспределителя исполнительного механизма, не только не увеличится, но и уменьшится. Можно выделить три варианта задания требований к механической характеристике исполнительного механизма:

|

|

|

|

Рис.2.1

Типовые варианты потребных механических характеристик рулевого привода:

1- режим взлёта и посадки; 2 и 3 – основные режимы полёта на дозвуковой скорости; 4- полёт на сверхзвуковой скорости и малой высоте; 5 – желаемый вид механической характеристики; 6 – реальная механическая характеристика привода с дроссельным регулированием; 7 – возможные требования к скорости под нагрузкой рулевого привода маневренного самолёта для обеспечения маневра на сверхзвуковой скорости полёта; 8 и 9 – варианты механической характеристики привода, обеспечивающие указанную скорость Vf при нагрузке F.

1. Задан нижний предел максимальной скорости выходного звена без нагрузки (Vxx.min) и максимальная развиваемая приводом сила при неподвижном выходном звене Fp.min.

2. Задан нижний предел максимальной скорости выходного звена без нагрузки (Vxx.min) и нижний предел скорости выходного звена при определённой величине противодействующей силы Vf. min.

|

|

|

3. Задан верхний предел максимальной скорости выходного звена без нагрузки на выходном звене (Vxx.max) и задан нижний предел скорости при определённой нагрузке на выходном звене Vf. min.

Упрощённая схема исполнительного механизма привода показана на рис.2.2. Расчет проводится с учетом потерь давления в подводящих и отводящих трубопроводах магистралей питания (Рт) и потерь давления на местных сопротивлениях в корпусе привода (Рк).

Расчетная схема исполнительного механизма электрогидравлического привода.

Целью расчета является определение следующих базовых параметров этого механизма:

· эффективная площадь поршня гидроцилиндра ( );

);

· полная проводимость электрогидравлического усилителя мощности при максимальном сигнале управления (Gmax) и размеры проходных окон гидрораспределителя или номинальный расход ЭГУ [Qэгу]Nom. при номинальном давлении подачи (Pnom).

Именно эти параметры определяют предельную механическую характеристику исполнительного механизма привода, при обеспечении скорости поршня гидроцилиндра Vf при определенной нагрузке F. Кроме этого параметры привода должны обеспечивать:

* заданную по техническому заданию (ТЗ) в определенных границах скорость выходного звена в режиме холостого хода Vxx;

* ограниченное развиваемое приводом усилие снизу (Fp min) и сверху - (Fp.max).

Прежде чем переходить к определению базовых параметров исполнительного механизма привода с дроссельным регулированием скорости, покажем, как формируются требования к основным параметрам рулевого привода, таким как рабочий ход, максимальная скорость и располагаемое усилие со стороны органов управления самолета. Первым этапом проектирования системы управления является определение параметров аэродинамических органов управления:

- величины углов ( или

или  ) отклонения рулевых поверхностей;

) отклонения рулевых поверхностей;

- скоростей ( или

или

отклонения рулевых поверхностей;

отклонения рулевых поверхностей;

- максимальное значение действующих шарнирных моментов  .

.

Величина углов отклонения органов управления определяется условиями компоновки, геометрическими параметрами и аэродинамической эффективностью. Как правило, они не превышают 50о¸60о по перпендикуляру к оси вращения.

|

|

|

Величина располагаемых скоростей органов управления определяются величиной статического запаса устойчивости самолета, аэродинамической эффективностью его органов управления, мощностью энергетической установки. Если не налагаются специальные условия, то располагаемые скорости составляют 40о/сек¸60о/сек.

Величина располагаемых шарнирных моментов  определяется геометрией органа управления (площадью

определяется геометрией органа управления (площадью  и аэродинамической хордой

и аэродинамической хордой  ), выбором оси вращения и скоростным напором набегающего потока воздуха [2.1]. Т.к. гидропитание современных рулевых приводов осуществляется от двух независимых гидросистем, а приводы строятся по методу суммирования усилий, чтобы сохранить динамические характеристики при отказе одной из гидросистем, минимизировать габариты и вес, максимально упростить конструкцию, искусство проектировщика состоит в грамотном выборе запаса по располагаемому усилию рулевого привода. В продольном канале управления на цельноповоротном стабилизаторе есть возможность за счет переноса оси вращения (перекомпенсации) перераспределить усилия (рис.2.3), чтобы на дозвуковых и сверхзвуковых режимах полета они не слишком отличались друг от друга [2.1].

), выбором оси вращения и скоростным напором набегающего потока воздуха [2.1]. Т.к. гидропитание современных рулевых приводов осуществляется от двух независимых гидросистем, а приводы строятся по методу суммирования усилий, чтобы сохранить динамические характеристики при отказе одной из гидросистем, минимизировать габариты и вес, максимально упростить конструкцию, искусство проектировщика состоит в грамотном выборе запаса по располагаемому усилию рулевого привода. В продольном канале управления на цельноповоротном стабилизаторе есть возможность за счет переноса оси вращения (перекомпенсации) перераспределить усилия (рис.2.3), чтобы на дозвуковых и сверхзвуковых режимах полета они не слишком отличались друг от друга [2.1].

Как правило, особенно при неустойчивых компоновках самолета [2.1], каждая из двух камер рассчитывается под обеспечение максимального шарнирного момента. В каналах крена и рыскания подобный перенос оси вращения невозможен, поэтому при отказе одной из гидросистем нередко мирятся с появлением «упоров» в шарнирный момент, когда под действием аэродинамической нагрузки рулевой привод перестает перемещаться. При наличии достаточного запаса статической устойчивости подобный «упор» не влияет на безопасность полета. Учитывая, что соотношение между отклонением органа управления и рабочим ходом выходного штока для обеспечения необходимой точности и линейности управления должно составлять  , развиваемое усилие привода рассчитывается исходя из равенства работ, совершаемых рулевым приводом и органом управления:

, развиваемое усилие привода рассчитывается исходя из равенства работ, совершаемых рулевым приводом и органом управления:

|

|

|

(2.1)

(2.1)

Коэффициенты 1,05 и 57,3 учитывают соответственно наличие трения на органе управления и перевод градусов отклонения органа управления в радианы.

Необходимо отметить, что работа ( ), производимая рулевым приводом является важным параметром, который позволяет не только задавать требуемую массу при его проектировании.

), производимая рулевым приводом является важным параметром, который позволяет не только задавать требуемую массу при его проектировании.

Теперь вернемся к расчету базовых параметров рулевого привода. Желательно также, чтобы с целью уменьшенного энергопотребления приводом потребляемый им расход рабочей жидкости при максимальной помогающей движению нагрузке - Qmax был минимально возможным. Если предположить, что утечки в гидрораспределителе отсутствуют, то потребляемый исполнительным механизмом расход рабочей жидкости  , а суммарные потери давления в соединительных трубопроводах Рт и в каналах корпуса гидропривода Рк - есть квадратичные функции от скорости поршня исполнительного механизма (см. рис.2.4):

, а суммарные потери давления в соединительных трубопроводах Рт и в каналах корпуса гидропривода Рк - есть квадратичные функции от скорости поршня исполнительного механизма (см. рис.2.4):

(2.2)

(2.2)

Очевидно, что минимальное значение площади поршня гидроцилиндра достигается из условия обеспечения требуемого минимального выходного развиваемого усилия, соответствующего границе снизу - Fp.min. В простейшем проектном случае могут быть заданы минимальное развиваемое приводом усилие Fp.min и скорость холостого хода Vxx. Этот проектный случай показан на рис.2.3 (кривая 1).

Рис.2.3

Рис.2.3

Два варианта задания требований к механической характеристике исполнительного механизма: кривая (1) – заданы Vхх поТЗ и Fp.min; (2) – заданы Vf по ТЗ и Fp.min

При таком задании механической характеристики привода эффективная площадь поршня (Ап min) будет минимальной. Оценка этой площади поршня определяется следующим выражением:

(2.3)

(2.3)

где Pso =Pп.min - Pc.max - т.е. - разность между минимальным давлением подачи и максимальным давлением слива, а DF - некоторый запас по развиваемой силе. Здесь Pп.min, Pc.max - соответственно минимально возможное давление подачи и максимальное давление слива по техническому заданию на проектирование привода.

Полная максимальная проводимость электрогидравлического усилителя (ЭГУ) для этого простейшего проектного случая определяется в соответствии со следующим выражением:

(2.4)

(2.4)

Механическая характеристика, соответствующая этому решению, показана на рис.2.2.1 (кривая 6). Совершенно иная проектная ситуация возникает при проектировании исполнительного механизма привода при условии обеспечения скорости поршня Vf при заданной нагрузке F. Проводя расчет максимальной проводимости Gэгу(i max)=Gmax по условию прохождения механической характеристики через точки Fp.min и (F,Vf), получим следующее выражение для максимальной проводимости гидрораспределителя:

(2.5)

(2.5)

Здесь PТf и Pkf - потери давления в длинных соединительных гидромагистралях от источника гидропитания до привода и потери давления в соединительных каналах корпуса привода при скорости поршня V f при нагрузке на выходном звене F, т.е. при расходе равном Q=Aпmin V f. В этом случае, можно получить исполнительный механизм привода с чрезмерно большой скоростью холостого хода и скоростью при максимальной помогающей нагрузке (- Fp) Vmax, что может оказаться неприемлемым при малых нагрузках, как для целей управления, так и с точки зрения экономии энергии. Этот вариант решения показан на рис.2.3 (кривая 2).

Потери давления в соединительных каналах корпуса и в длинных соединительных линиях определяются, как суммы потерь в трубопроводах и на местных сопротивлениях в функции квадрата расхода жидкости в канале при скорости поршня Vf. Значения указанных потерь давления определяются следующим образом. Для каждого из трубопроводов (наливного и сливного) и каждого местного сопротивления строится зависимость потерь давления на них от расхода по формулам:

(2.6)

(2.6)

(2.7)

(2.7)

Потери на местных сопротивлениях определяются по формулам:

Здесь i – номер местного сопротивления в канале гидроагрегата, n – количество местных сопротивлений, Re – число Рейнольдса (Re =Vжdт/n).

Потери давления в трубопроводах и на местных сопротивлениях (внезапные сужения потока, расширение потока, поворот потока и т.п.) представляются в виде графиков, типовой вид которых показан на рис.2.4.

Общие потери давления определяются путем суммирования полученных кривых по вертикали. При любом расходе жидкости, например Qvo могут быть определены потери в трубопроводах и в гидроагрегате, как Pvo.

Более подробные сведения о расчёте потерь давления на местных сопротивлениях можно найти в [2.2].

Рис.2.4

Зависимость потерь давления в трубопроводах PT и на местных сопротивлениях гидроагрегата Pk от расхода жидкости Qv.

Общие потери давления определяются путем суммирования полученных кривых по вертикали. При любом расходе жидкости, например Qvo могут быть определены потери в трубопроводах и в гидроагрегате, как Pvo.

Более подробные сведения о расчёте потерь давления на местных сопротивлениях можно найти в [2.2]. Расход рабочей жидкости в исполнительный механизм привода при А.min и при отсутствии внешней нагрузки будет равен

. (2.8)

. (2.8)

Если по условиям проектирования скорость холостого хода (Vxx) и скорость поршня при помогающей нагрузке (Vm=Vmax), а также максимальный потребляемый расход (Qmax) должны быть ограничены, то целесообразно пойти на некоторое увеличение развиваемой приводом силы F > Fp.min. Очевидно, что через точку (Vf,F) на рис.2.2.1 можно провести множество кривых механических характеристик привода V=V(F), которые удовлетворяют ограничению Fp > Fp.min. Естественно, что в этом случае произойдет увеличение эффективной площади поршня, однако снизится скорость поршня в режиме холостого хода и скорость при помогающей нагрузке. Вполне возможно, что при таком проектном решении снизится потребляемый приводом расход рабочей жидкости при отсутствии нагрузки и при помогающей нагрузке. Для уяснения методики расчёта параметров исполнительного механизма (эффективной площади поршня и максимальной проводимости гидрораспределителя) рассмотрим простой расчётный случай, содержащий оценку потери давления на участке гидравлической системы, схема которой представлена на рис.2.5.

Рис.2.5

Рис.2.5

Расчетная схема оценки потерь давления.

На представленной схеме показан участок некоторой гидросистемы, состоящей из насоса, нескольких гидравлических сопротивлений и соединительных гидромагистралей. Известно, что при расходе жидкости Q1 на местных сопротивлениях возникает перепад давления Р1. Этот перепад давления характеризует потери энергии на местных сопротивлениях при расходе Q1. Требуется определить потери давления на этом же участке гидросистемы Р2., но при расходе Q2.

Расходы рабочей жидкости через гидравлическую магистраль представляются следующими выражениями:

(2.9)

(2.9)

Здесь G – неизвестная проводимость гидравлической магистрали с местными сопротивлениями. Из приведенных соотношений очевидно, что

(2.10)

(2.10)

Полученное выражение (2.10) будем использовать в дальнейшем для оценки потерь давления в соединительных трубопроводах и на местных сопротивлениях в гидроагрегате при различных расходах рабочей жидкости через них, но при отсутствии информации о размерах и типах местных сопротивлений.

Но вернёмся к задаче определения неизвестной площади поршня гидроцилиндра. Обозначим как неизвестную величину искомую эффективную площадь поршня  . В этом случае можно составить следующие два уравнения:

. В этом случае можно составить следующие два уравнения:

1. Полный перепад давления на выходе бортового источника гидропитания при отсутствии внешней нагрузки (F = 0):

(2.11)

(2.11)

Составляющие этого равенства можно выразить через искомые и пока неизвестные нам параметры:

Gэгу.x - неизвестная максимальная полная проводимость ЭГУ, обеспечивающая равенство V =Vхx.тз;

A.x – искомая и пока неизвестная эффективная площадь поршня, обеспечивающая равенство V=Vf при нагрузке F.

Уравнение (2.11) можно представить в следующем виде:

(2.12)

(2.12)

2. Полный перепад давления на выходе источника гидравлической энергии при наличии внешней нагрузки F:

. (2.13)

. (2.13)

Компоненты этого уравнения могут быть представлены в следующем виде:

(2.14)

(2.14)

Здесь  - расход рабочей жидкости, определенный при Аmin и при заданной в ТЗ скорости поршня – Vf.

- расход рабочей жидкости, определенный при Аmin и при заданной в ТЗ скорости поршня – Vf.

PТ.A.min и Pk.A.m in - потери давления в длинных соединительных линиях между блоком питания и приводом и потери давления на местных сопротивлениях в каналах гидроагрегата при A=Amin и скорости поршня Vf.

Преобразуя уравнения (2.12) и (2.14) можно получить выражение для искомой площади поршня Ах в следующей форме:

. (2.15)

. (2.15)

Нетрудно видеть, что полученное выражение для оценки площади поршня - более общее, чем традиционное выражение для определения площади поршня, обеспечивающего развиваемое усилие Fp. Традиционное выражение для определения площади поршня из выражения (2.15) получается при Vf=0.

При желании иметь абсолютно жесткую механическую характеристику у исполнительного механизма: Vf = Vхх.тз из (2.15) получим A.x=¥. Максимальный потребляемый приводом расход рабочей жидкости с эффективной площадью поршня А.х, соответствующий перемещению выходного звена привода без нагрузки (режим холостого хода) равен:

.

.

Перепад давления на ЭГУ в приводе с гидроцилиндром, имеющим эффективную площадь поршня А.х для режима холостого хода, определяется следующим выражением:

(2.16)

(2.16)

Необходимая для обеспечения скорости Vf максимальная проводимость гидрораспределителя ЭГУ Gэгу.max =Gэгу.х равна:

, (2.17)

, (2.17)

а номинальный расход рабочей жидкости на выходе ЭГУ, по которому следует из каталога выбирать типоразмер электрогидравлического усилителя мощности равен:

, (2.18)

, (2.18)

В качестве примера на рис.2.6 (кривая 2) приведено одно из решений указанной выше задачи по следующим критериям:

1. Скорость выходного звена V=Vf при нагрузке F;

2. Скорость холостого хода Vхх.тз,

3. Развиваемая приводом сила Fp.min,

Это проектное решение обеспечивает меньший максимальный потребляемый расход при максимально возможной по условиям эксплуатации помогающей нагрузке - Fp.min, чем привод с Аmin, спроектированный по критериям Fp.min и Vf. Таким образом, потребляемый приводом расход жидкости снижен более чем в 1.25 раза.

Рассмотрим механические характеристики привода с параметрами, определенными по заданной скорости холостого хода выходного звена и по минимальному развиваемому приводом усилию (кривая 1 на рис.2.6), а также привода с минимальной площадью поршня Аmin.

Рис.2.6

Два решения задачи синтеза базовых параметров привода с дроссельным регулированием, обеспечивающих требуемую скорость поршня под нагрузкой Vf при внешней нагрузке F.

Сравнение представленных характеристик показывает, что потребляемый приводом максимальный расход рабочей жидкости во втором случае (кривая 1), при большей площади поршня – меньше, чем в первом случае, при меньшей площади поршня (кривая 2). Очевидно, что развиваемая приводом сила Fp, больше чем Fp.min, поскольку площадь поршня А.х >A.min. Из соображений обеспечения необходимой прочности конструкции узлов крепления привода и снижения их массы развиваемое приводом усилие следует ограничить. Для этого можно использовать регулятор статической жесткости следящего привода в виде отрицательной обратной связи по перепаду давления в гидродвигателе (Рд) с зоной нечувствительности, ширина которой соответствует допустимому усилию из условия прочности конструкции (+ Fp.тз/Aх, -Fp.тз/Aх). Схема следящего привода с таким регулятором показана на рис.2.7.

Рис.2.7

Схема электрогидравлического привода

|

|

|

|

|

Дата добавления: 2014-01-07; Просмотров: 550; Нарушение авторских прав?; Мы поможем в написании вашей работы!