КАТЕГОРИИ:

Архитектура-(3434)Астрономия-(809)Биология-(7483)Биотехнологии-(1457)Военное дело-(14632)Высокие технологии-(1363)География-(913)Геология-(1438)Государство-(451)Демография-(1065)Дом-(47672)Журналистика и СМИ-(912)Изобретательство-(14524)Иностранные языки-(4268)Информатика-(17799)Искусство-(1338)История-(13644)Компьютеры-(11121)Косметика-(55)Кулинария-(373)Культура-(8427)Лингвистика-(374)Литература-(1642)Маркетинг-(23702)Математика-(16968)Машиностроение-(1700)Медицина-(12668)Менеджмент-(24684)Механика-(15423)Науковедение-(506)Образование-(11852)Охрана труда-(3308)Педагогика-(5571)Полиграфия-(1312)Политика-(7869)Право-(5454)Приборостроение-(1369)Программирование-(2801)Производство-(97182)Промышленность-(8706)Психология-(18388)Религия-(3217)Связь-(10668)Сельское хозяйство-(299)Социология-(6455)Спорт-(42831)Строительство-(4793)Торговля-(5050)Транспорт-(2929)Туризм-(1568)Физика-(3942)Философия-(17015)Финансы-(26596)Химия-(22929)Экология-(12095)Экономика-(9961)Электроника-(8441)Электротехника-(4623)Энергетика-(12629)Юриспруденция-(1492)Ядерная техника-(1748)

Пример схемы контроля 3-х канальной линии передачи управляющих сигналов по методу мажоритарной логики

|

|

|

|

Х1, …Х3 – сигналы в контролируемых каналах связи; КР1,…КР3 – контакты реле отключения канала; Хср1,…Хср3 – средние арифметические или средне выборочные значения сигналов на выходе кворум-элементов, используемые в блоках управления; Р1,…Р3 – реле отключения неисправного канала.

Важным обстоятельством является то, что при использовании мажоритарного принципа контроля в многоканальных приводах с четырьмя контролируемыми информационными каналами после отказа второго канала оставшиеся два канала работают в режиме ''равного доверия''. При появлении рассогласования между одноименными координатами оба канала должны быть отключены. Таким образом, один дополнительный канал привода нужен только целей его контроля. Кворумированию сигналов (выделению среднего сигнала) и контролю могут подвергаться не только сигналы управления, но и сигналы с одноимённых датчиков координат привода. Например, сигналы с датчиков перемещения поршней различных каналов привода, сигналы рассогласования и др.

В состав электронных блоков управления и контроля исправности таких сервоприводов в настоящее время входят цифровые вычислители, появление которых в составе привода открывает новые возможности, как для улучшения качества управления, так и для повышения эффективности контроля исправности приводов. Рассмотрим возможности повышения эффективности контроля электрогидравлических усилителей мощности с использованием их цифровых моделей. Эти модели реализуются программно и не увеличивают аппаратную сложность системы, кроме этого, что очень важно, контроль электрогидравлического усилителя мощности (ЭГУ) с помощью его цифровой модели не требует увеличения количества каналов управления, как при использовании метода мажоритарной логики. При появлении отказа в тракте управления или в ЭГУ одного канала он сам себя отключает. Использование принципа самоконтроля каждого канала управления более эффективно, чем систем контроля с мажоритарной логикой, поскольку при его реализации не требуется увеличение общего количества каналов системы лишь для того, чтобы применить метод мажоритарной логики.

Типовая упрощённая схема управления и контроля одного канала электрогидравлического сервопривода с электрогидравлическим усилителем (ЭГУ) типа «струйная трубка» показана на рис.1.2.4. В цифровом блоке управления и контроля реализуется цифровая модель ЭГУ, выходной сигнал которого - перемещение золотника гидрораспределителя, сравнивается с выходной координатой цифровой модели ЭГУ. По разности выходных координат модели ЭГУ и измеренного положения золотника его гидрораспределителя судят об исправности ЭГУ.

Рис.7.4.5

Устройство и упрощённая схема контроля типового электрогидравлического усилителя типа «струйная трубка», преобразующего сигналы управления в перемещение золотника.

Здесь приняты обозначения: ДПП – датчик перемещения золотника ЭГУ; Рп – давление подачи на входе в ЭГУ; КР – контакты реле блока управления и контроля; Др – демпфирующий дроссель; Uхз – выходной сигнал с датчика положения золотника; Uхп – сигнал позиционной обратной связи привода; 1 – струйная трубка; 2 – струна механической позиционной обратной связи; БУК – блок управления и контроля.

При установлении системой контроля факта неисправности сервопривода формируется сигнал на реле Р, которое отключает с помощью клапанов подачу давления рп и включает канал кольцевания гидроцилиндра. Тем самым канал сервопривода переводится в состояние демпфера и не мешает исправным каналам осуществлять управление. Степень демпфирования отказавшего привода определяется проводимостью дросселя в канале кольцевания. В диапазоне частот изменения управляющих сигналов в авиационных системах управления от 0,2 до 10 Гц наиболее существенные динамические свойства контролируемых ЭГУ, могут быть представлены динамической звеном первого порядка. Для исключения ложных срабатываний системы контроля модель контролируемого устройства должна обязательно обеспечивать подстройку входной координаты модели под контролируемый объект при изменении условий эксплуатации сервопривода, находящегося в исправном состоянии. Ограниченная подстройка цифровой модели под контролируемый объект необходима для исключения ложных срабатываний системы контроля при изменении условий эксплуатации сервопривода. Действительно, при изменении температуры рабочей жидкости или при изменении давления подачи, изменяются и динамические свойства сервопривода. Поэтому возможна ситуация, при которой рассогласование между выходной координатой исправного контролируемого объекта и выходной координатой его модели превысит порог срабатывания детектора отказа и произойдёт отключение исправного канала. Примеры схем такой подстраиваемой модели ЭГУ и фрагменты системы самоконтроля показаны на рис.1.2.5-а и на рис.1.2.5-б.

В первом варианте показанной цифровой модели сервопривода подстройка выходной координаты модели обеспечивается изменением ограничения допустимой скорости изменения выходной координаты модели при увеличении в определённых пределах разности между выходной координатой сервопривода и её оценкой  . Подстройка модели реализуется включением в модель нелинейного блока типа «ограничение координаты» с изменяемыми значениями максимально допустимых сигналов:

. Подстройка модели реализуется включением в модель нелинейного блока типа «ограничение координаты» с изменяемыми значениями максимально допустимых сигналов:

В этом выражении:  – максимальная номинальная скорость изменения контролируемого элемента – золотника ЭГУ. При положительной температуре жидкости и номинальном давлении питания;

– максимальная номинальная скорость изменения контролируемого элемента – золотника ЭГУ. При положительной температуре жидкости и номинальном давлении питания;  - максимальная ограниченная скорость перемещения золотника; Хм - сигнал на выходе модели ЭГУ, Х – измеренная координата положения золотника ЭГУ; UV – сигнал управления скоростью движения выходного звена сервопривода. Другим способом подстройки модели под объект контроля является введение отрицательной обратной связи по сигналу рассогласования

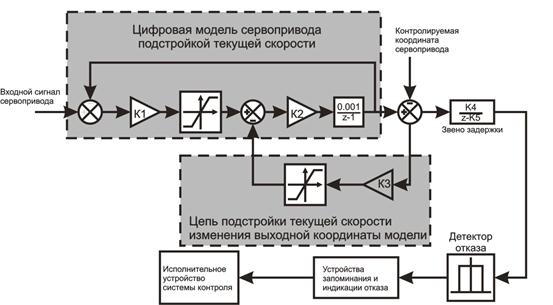

- максимальная ограниченная скорость перемещения золотника; Хм - сигнал на выходе модели ЭГУ, Х – измеренная координата положения золотника ЭГУ; UV – сигнал управления скоростью движения выходного звена сервопривода. Другим способом подстройки модели под объект контроля является введение отрицательной обратной связи по сигналу рассогласования  . Реализация этого способа показана на рис.7.4.6.

. Реализация этого способа показана на рис.7.4.6.

|

|

|

Рис.7.4.6

Схема электронной (цифровой) модели электрогидравлического усилителя мощности или сервопривода.

Подстройка модели в определённых пределах под контролируемый объект путём уменьшения максимальной скорости изменения контролируемой координаты по сигналу рассогласования. Здесь К1, К2, К3 – масштабные коэффициенты; Хзол.- измеренное положение золотника гидрораспределителя.

Система подстройки модели настраивается таким образом, что бы при изменении параметров эксплуатации, в статических и близких к ним квазистатических режимах выходная координата модели Хм практически не отличалась от контролируемой координаты сервопривода.

|

|

|

Рис.7.4.7

Схема электронной (цифровой) модели электрогидравлического усилителя мощности (ЭГУ).

Подстройка модели в определённых пределах под контролируемый объект путём уменьшения текущей скорости изменения контролируемой координаты с увеличением рассогласовании между выходными координатами модели и контролируемого объекта. Здесь К1, К2, К3 – масштабные коэффициенты; к4, к5 – параметры звена задержки; Хзол.- измеренное положение золотника гидрораспределителя.

При изменении условий эксплуатации ЭГУ его выходная координата Хзол может существенно отличаться от координаты его модели Х м. При этом появится сигнал  , который может превышать порог срабатывания детектора отказов

, который может превышать порог срабатывания детектора отказов  . Однако блок подстройки модели не позволяет модели слишком быстро изменять значение её выходной координаты Хм вслед за изменением

. Однако блок подстройки модели не позволяет модели слишком быстро изменять значение её выходной координаты Хм вслед за изменением  , так, как это показано на рис.7.4.8.

, так, как это показано на рис.7.4.8.

Рис.7.4.8

Переходные процессы в системе контроля исправности ЭГУ по перемещению золотника ХЗ(t) путём сравнения с выходной координатой цифровой модели ЭГУ - ХМ(t). Приведены кривые переходных процессов в случае модели с подстройкой модели по скорости (см. рис.7.4.7) и без подстройки.

В систему встроенного контроля перед детектором отказов дополнительно включается фильтрующий элемент в виде апериодического звена с постоянной времени 0.015 – 0.02с. Этот фильтр необходим для того, чтобы исключить ложное срабатывание системы встроенного контроля при появлении в электрических цепях пиковых помех. За меру исправности ЭГУ принимается сигнал рассогласования  , а условие исправности ЭГУ: d <

, а условие исправности ЭГУ: d <  . На практике настройка детектора отказов составляет ХДО=13.6% - 30% от максимального значения контролируемой координаты. При выходе сигнала d за границу настройки детектора отказов после некоторого запаздывания детектор отказов формирует сигнал для отключения неисправного канала и перевода привода в пассивное состояние – режим демпфера.

. На практике настройка детектора отказов составляет ХДО=13.6% - 30% от максимального значения контролируемой координаты. При выходе сигнала d за границу настройки детектора отказов после некоторого запаздывания детектор отказов формирует сигнал для отключения неисправного канала и перевода привода в пассивное состояние – режим демпфера.

Тема 8. Автономные электрогидравлические приводы летательных аппаратов с объёмным регулированием скорости выходного звена.

Автономные электрогидравлические приводы с регулируемым рабочим объёмом насоса.

Передача энергии к рулевым приводам по электрическим линиям всегда привлекала конструкторов летательных аппаратов в части гибкости соединений и упрощения эксплуатации энергетических систем. Далее мы будем использовать термин «автономный электрогидравлический привод» в смысле привода, в котором исполнительный механизм – гидравлический, а энергия к этому исполнительному механизму подводится электрическая, по проводам. Для такого привода централизованная гидравлическая система не требуется. Привод включает в свой состав источник гидравлической энергии в виде насоса. Автономные электрогидравлические приводы прошли большой путь развития. В первых моделях таких приводов в качестве источника гидравлической энергии использовались аксиально-поршневые насосы с вращающимся блоком насосов или кинетором и изменяемым рабочим объёмом.

Первые автономные рулевые электрогидравлические приводы на борту летательных аппаратов появились много лет назад (в 1944 году такие приводы применялись для управления полётом германской ракетой ФАУ-2) и были построены в соответствии с общей принципиальной схемой, которая показана на рис.8.1.1.

Первые автономные рулевые электрогидравлические приводы на борту летательных аппаратов появились много лет назад (в 1944 году такие приводы применялись для управления полётом германской ракетой ФАУ-2) и были построены в соответствии с общей принципиальной схемой, которая показана на рис.8.6.1.

Рис. 8.1.

Общая схема построения традиционного автономного электрогидравлического привода с насосом переменной производительности.

Здесь приняты следующие обозначения: Uупр – сигнал управления; Кус – коэффициент усиления электрических сигналов; q(γ) – рабочий объём насоса, изменяющийся с изменением угла наклона шайбы или блока цилиндров; nн – скорость вращения ротора насоса; Qн – объёмный расход рабочей жидкости на выходе насоса; Fн – внешняя сила; Хп – перемещение поршня; Р1, Р2 – давление в полостях гидроцилиндра; Кос – коэффициент позиционной обратной связи.

Вал электродвигателя в таком приводе вращается постоянно с максимально возможной скоростью (nmax). Рабочий объём аксиально-поршневого насоса, которые в основном применяются в таких приводах, изменяется путём поворота блока цилиндров или наклонной шайбы с помощью механической пространственной передачи, которая работает постоянно в режиме нагружения шарнирных соединений. Для поворота наклонной шайбы необходим специальный сервопривод, преобразующий электрические сигналы в изменение рабочего объёма насоса (q). Нетрудно видеть, что скорость выходного звена привода в первом приближении определяется соотношением:

. (8.1)

. (8.1)

Здесь входным сигналом в исполнительный механизм привода является поворот наклонной шайбы или блока насоса. Представленная схема показывает лишь общий принцип управления выходным звеном привода. Схема привода объемного регулирования, более приближенная к реальности, показана на рис.8.2.

Рис.8.2.

Принципиальная схема исполнительного механизма автономного электрогидравлического привода с регулируемым объёмом гидронасоса.

Здесь приняты обозначения: Uупр. – канал управления; nн – скорость вращения вала электродвигателя;  – угол поворота наклонной шайбы насоса; qн(

– угол поворота наклонной шайбы насоса; qн( ) – рабочий объём насоса в функции угла поворота наклонной шайбы; Рк – давление настройки предохранительных напорных клапанов; Рком – давление в полости компенсатора; Р1, Р2 – давление в полостях гидроцилиндра; СП – сервопривод, управляющий поворотом наклонной шайбы; НШ – наклонная шайба.

) – рабочий объём насоса в функции угла поворота наклонной шайбы; Рк – давление настройки предохранительных напорных клапанов; Рком – давление в полости компенсатора; Р1, Р2 – давление в полостях гидроцилиндра; СП – сервопривод, управляющий поворотом наклонной шайбы; НШ – наклонная шайба.

На этой схеме в составе привода появились устройства, необходимые для работы привода: предохранительные клапаны, ограничивающие давление в полостях гидроцилиндра и гидроагрегата; компенсатор утечек и температурных деформаций рабочей жидкости. Рассмотрим некоторые соотношения между координатами состояния и внешними воздействиями (сигналы управления и нагрузка на шток гидроцилиндра), которые определяют характеристики привода.

Скоростная характеристика привода. Эта характеристика определяется скоростью вращения ротора насоса, рабочим объёмом насоса и площадью поршня гидроцилиндра. Рабочий объём аксиально-поршневого насоса – q н определяется количеством гидроцилиндров в блоке насоса (5 – 9) – Z; диаметром каждого гидроцилиндра – d; диаметром окружности, на которой расположены центры поршней - D; углом поворота наклонной шайбы – γ (если используется насос с наклонной шайбой). Выражение для оценки рабочего объёма насоса записывается в следующем виде:

. (8.2)

. (8.2)

Максимальный угол наклона шайбы насоса обычно не превышает 10 - 12˚.

Можно ввести понятие параметра регулирования насоса:

. (8.3)

. (8.3)

Это выражение безразмерное и изменяется от -1 до +1. Используя его можно получить выражение для изменяемого рабочего объёма реверсивного насоса в виде:

(8.4)

(8.4)

В соответствии с принципиальной схемой, представленной на рис.8.2, и с приведенными выше выражениями скоростная характеристика исполнительного механизма привода будет определяться следующим соотношением:

. (8.5)

. (8.5)

Параметр регулирования  является функцией электрического сигнала рассогласования (Ue) и коэффициента передачи сервопривода (

является функцией электрического сигнала рассогласования (Ue) и коэффициента передачи сервопривода ( ):

):

(8.6)

(8.6)

Поскольку в насосе всегда имеются утечки рабочей жидкости, даже на холостом ходу, то в выражение для скоростной характеристики необходимо ввести объёмный коэффициент полезного действия, который определяет объёмные потери в насосе и зависит от давления в насосе. Окончательно выражение для скоростной характеристики исполнительного механизма на холостом ходу примет вид:

. (8.7)

. (8.7)

Объёмный коэффициент полезного действия на холостом ходу для типового насоса зависит от выходного давления (р) и составляет 0.9 – 0.95. Реальный вид скоростной характеристики показан на рис.8.3.

Рис.8.3

Скоростная характеристика исполнительного механизма автономного гидропривода с изменяемым объёмом гидронасоса.

На представленном выше рисунке скоростная характеристика привода явно нелинейна в области малых сигналов. Эта нелинейность определяется наличием утечек в гидронасосе. В области малых углов наклона шайбы или блока цилиндров утечки по зазорам становятся соизмеримыми с полезным расходом жидкости, который определяется геометрией насоса. В результате скорость движения выходного звена привода, определяемая фактической подачей насоса становится меньше, чем должна была бы быть в соответствии с изменением геометрии насоса. Движение выходного звена в области малых углов поворота наклонной шайбы, составляющих 2 – 4% от максимального, становится прерывистым, сама характеристика - нелинейная.

Механическая (нагрузочная) характеристика исполнительного механизма. Эта характеристика представляет собой зависимость установившейся скорости движения выходного звена исполнительного механизма от нагрузки (F) и от уровня управляющего воздействия  . Прежде чем составлять уравнения, определяющие эту характеристику, перечислим факторы, которые её определяют:

. Прежде чем составлять уравнения, определяющие эту характеристику, перечислим факторы, которые её определяют:

- Максимальная скорость холостого хода, зависящая от рабочего объёма насоса и скорости вращения ротора насоса.

- Эластичность механической характеристики приводного электродвигателя, которая показывает падение скорости его выходного вала под действием момента нагрузки. Эта характеристика для электродвигателя постоянного тока имеет вид, показанный на рис.8.1.4.

Рис.8.4

К пояснению физического смысла коэффициента эластичности механической характеристики приводного электродвигателя постоянного тока.

- Утечки рабочей жидкости, возникающие под действием давления на выходе насоса. Поскольку при преодолении внешней нагрузки давление повышается лишь в одной полости, а во второй полости, соединённой с полстью компенсатора поддерживается постоянным и равным давлению Рком, то можно считать, что утечки пропорциональны нагрузке:

. (8.8)

. (8.8)

Здесь Рi – давление в полости нагнетания, т.е. – на выходе насоса.

Таким образом, соотношение, определяющее механическую характеристику исполнительного механизма, можно представить в виде следующего уравнения:

. (8.9)

. (8.9)

В этом выражении появилось новое неизвестное – момент на валу электродвигателя - Мэд. Момент на валу электродвигателя создаётся гидравлическими силами, действующими на каждый из поршней блока цилиндров и передающихся на вал насоса. Можно показать, что средний момент на валу насоса, который передаётся на вал электродвигателя, представляется следующим выражением:

. (8.10)

. (8.10)

Здесь Рн=F/Ап. Подставив это выражение в уравнение механической характеристики, и учитывая потери на трение в механических элементах насоса (ηм), получим выражение для механической (нагрузочной) характеристики исполнительного механизма автономного привода с аксиально-поршневым насосом:

. (8.11)

. (8.11)

Для того, что бы построить график механической характеристики исполнительного механизма необходимо ещё определить максимальную силу, развиваемую гидроцилиндром. Эта сила равна:

. (8.12)

. (8.12)

В этом выражении Рmax – максимальное давление, которое может быть создано в камере гидроцилиндра. Это давление ограничивается предохранительными клапанами Рmax=Рк. Следовательно, максимальная сила на выходном звене привода равна:

. (8.13)

. (8.13)

График механической характеристики типового исполнительного механизма имеет вид, примерно такой, какой показан на рис.8.6.5.

Рис.8.5

|

|

|

|

Дата добавления: 2014-01-07; Просмотров: 456; Нарушение авторских прав?; Мы поможем в написании вашей работы!