КАТЕГОРИИ:

Архитектура-(3434)Астрономия-(809)Биология-(7483)Биотехнологии-(1457)Военное дело-(14632)Высокие технологии-(1363)География-(913)Геология-(1438)Государство-(451)Демография-(1065)Дом-(47672)Журналистика и СМИ-(912)Изобретательство-(14524)Иностранные языки-(4268)Информатика-(17799)Искусство-(1338)История-(13644)Компьютеры-(11121)Косметика-(55)Кулинария-(373)Культура-(8427)Лингвистика-(374)Литература-(1642)Маркетинг-(23702)Математика-(16968)Машиностроение-(1700)Медицина-(12668)Менеджмент-(24684)Механика-(15423)Науковедение-(506)Образование-(11852)Охрана труда-(3308)Педагогика-(5571)Полиграфия-(1312)Политика-(7869)Право-(5454)Приборостроение-(1369)Программирование-(2801)Производство-(97182)Промышленность-(8706)Психология-(18388)Религия-(3217)Связь-(10668)Сельское хозяйство-(299)Социология-(6455)Спорт-(42831)Строительство-(4793)Торговля-(5050)Транспорт-(2929)Туризм-(1568)Физика-(3942)Философия-(17015)Финансы-(26596)Химия-(22929)Экология-(12095)Экономика-(9961)Электроника-(8441)Электротехника-(4623)Энергетика-(12629)Юриспруденция-(1492)Ядерная техника-(1748)

Операции по текущему ремонту

|

|

|

|

ТЕХНИЧЕСКОЕ ОБСЛУЖИВАНИЕ

НЕИСПРАВНОСТИ ФОРСУНОК

К характерным для форсунок можно отнести еще целый ряд неисправностей:

• механические поломки или трещины любого размера на деталях (восстановлению не подлежат);

• негерметичность по сопрягаемым плоскостям между корпусом 1 в форсунке (рис. 3.111), проставкой 6 и корпусом распылителя 7 форсунки (восстанавливается доводкой путем шлифования сопрягаемых плоскостей);

• износ торца проставки 6 от иглы распылителя (допускается не более 0,1 мм — устраняется методом шлифовки торца);

• разрушение сетчатых и других типов фильтров (заменяют);

• повышенный ход иглы или заедание и прихватывания при перемещении иглы 9 в распылителе 7 (смазанная дизельным топливом игла, выдвинутая на 1/3 длины из корпуса распылителя, при наклоне под 45° должна плавно, без заеданий опускаться до упора под действием собственной массы);

• негерметичность запорного конуса распылителя 7 и иглы 9 (при данной неисправности на носике распылителя с соплами образуются капельки топлива, что при высоких температурах приводит к закоксовыванию сопловых отверстий).

Для обнаружения вышеуказанных неисправностей используют как различного типа диагностические приборы и измерительный инструмент, так и визуальный метод осмотра деталей при их дефектовке в цехах для ремонта дизельной топливной аппаратуры.

ЕО — проверить уровень масла в топливном насосе и в регуляторе частоты вращения — уровень масла должен доходить до верхних меток маслоизмерительных щупов (двигатели автомобилей МАЗ и КамАЗ), при необходимости долить моторного масла для дизелей. Проверить визуально общее состояние топливной системы, а после пуска двигателя обратить особое внимание на возможные места подтекания топлива. Учитывая особые требования к чистоте дизельного топлива и, в первую очередь, к отсутствию механических примесей и твердых частиц, приводящих к быстрому выходу из строя прецизионных пар элементов топливной системы дизелей, рекомендуется сливать из топливного бака перед началом движения 2—3 л отстоя (слитое в передвижные емкости топливо используется обычно в АТП для технических целей — мойки двигателей и т.д.). После окончания работы, пока двигатель не остыл, рекомендуется сливать отстой из фильтров грубой и тонкой очистки топлива. Для этого необходимо отвернуть пробки сливных отверстий (для ускорения слива следует отвернуть накидную гайку штуцера на крышке фильтра), а по окончании операции слива пустить двигатель и дать ему поработать 2—3 мин для удаления воздуха, который мог попасть в топливную систему. При ЕО следует проверять действие приводов управления подачей топлива.

При текущем ремонте деталей форсунок их очищают различными скребками из мягкого металла, щетками (предварительно смягчив нагар бензином или керосином). Очищают внутренние полости с последующей промывкой отфильтрованным дизельным топливом. Сопла прочищают стальными иглами соответствующего диаметра. Многие детали восстанавливают подшлифовкой торцов, фасок и т.д. Применяют метод притирки сопряженных деталей. Для шлифовальных и других видов работ при восстановлении деталей узлов топливной аппаратуры используется настольный универсальный станок высокой точности

После ремонта и сборки ТНВД и форсунки подвергают предварительной обкатке (приработке), затем проверяют на вышеуказанных стендах и приборах с проведением необходимых регулировок. При ТР широко используют различный инструмент и приспособления

Техническое обслуживание рулевых управлений

Характерными отказами и неисправностями рулевых управлений являются: ослабление крепления картера рулевого механизма, повышенный износ деталей рулевого механизма, шаровых сочленений тяг и рычагов, ослабление крепления рулевою колеса и рулевой колонки, выкрашивание червячной пары и неправильная регулировка (чрезмерная затяжка или ослабление крепления деталей) рулевого механизма.

Неисправностями гидроусилителя рулевого управления являются: недостаточный или высокий уровень масла в бачке насоса, наличие воздуха (пена в масляном бачке) или воды в системе, неисправность насоса, повышенная утечка масла в рулевом механизме, засорение фильтров, неисправная работа перепускного или предохранительного клапана насоса (периодическое зависание, заедание, отворачивание седла), недостаточное натяжение ремня привода насоса.

Указанные неисправности приводят к возрастанию свободного хода (люфта) рулевого колеса, усилия на проворачивание обода рулевого колеса при повороте, стуков в рулевом механизме, к появлению масла из сапуна насоса или гидроусилителя, заедание или заклинивание рулевого механизма и т.д.

Суммарный люфт в рулевом управлении при прямолинейном движении автомобиля не должен превышать следующих предельных значений: для легковых автомобилей — 10°; грузовых автомобилей — 25°; автобусов — 20°.

Усилие, прикладываемое к ободу рулевого колеса при вывешенных колесах, должно быть в пределах: для легковых автомобилей — 7... 12 Н, для грузовых — 30...40 Н.

Проверяют также крепление и состояние шарнирных соединений тяг рулевого привода. При этом люфт в шарнирах будет проявляться взаимным относительным перемещением соединяемых деталей.

Выявленный свободный ход — люфт рулевого колеса не дает представления о том, за счет какого сопряжения или узла произошло его увеличение, поэтому необходимо предварительно, перед его замером, проверить и подтянуть картер рулевого механизма, рулевую сошку; устранить зазоры в шарнирах рулевых тяг; проверить давление воздуха в шинах и регулировку подшипников колес.

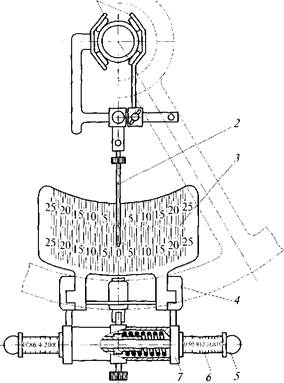

Люфт рулевого колеса и общую силу трения в рулевом управлении определяют с помощью люфтомера-динамометра. Люфтомер состоит из шкалы 5 (рис. 24.7), закрепленной на динамометре 7, и указательной стрелки 2, которая жестко закреплена на рулевой колонке зажимами 1. Динамометр зажимами 4 крепят к ободу рулевого колеса. Шкалы 6 динамометра расположены с двух сторон и обеспечивают отсчет прикладываемого к рулевому колесу усилия в диапазонах до 20 Н и от 20 до 120 Н. При замере люфта рулевого колеса через рукоятку 5 прикладывают усилие 10 Н, сначала действующее вправо, а затем влево. Перемещение стрелки 2 из нулевого положения в левое и правое крайние положения укажет в сумме люфт колеса. Для автомобилей, имеющих поперечную неразрезную тягу, в момент замера необходимо вывесить левое переднее колесо. У автомобилей с гидроусилителем люфт определяют при работающем двигателе.

Общую силу трения в рулевом управлении определяют при полностью вывешенных передних колесах приложением усилия к рукояткам 5динамометра 7. Замеры выполняют при прямолинейном положении колес и в положениях максимального поворота их вправо и влево. В правильно отрегулированном рулевом механизме рулевое колесо должно свободно поворачиваться от среднего положения для движения по прямой при усилии 8... 16 Н

Рис. 24.7. Люфтомср-динамометр для диагностирования рулевого управления

Рис. 24.7. Люфтомср-динамометр для диагностирования рулевого управления

|

При ЕО проверяют герметичность соединений гидроусилителя. Убеждаются в отсутствии подтекания жидкости. При необходимости подтягивают крепления. Проверяют внешним осмотром состояние привода рулевого управления: наличие шплинтов, гаек пальцев шарнирных соединений и отсутствие погнутости тяг.

При ТО-1 рулевой механизм контролируют люфтомером-дина- мометром при прямолинейном положении колес автомобиля. Контролируют усилия проворачивания рулевого колеса при вывешенных передних колесах.

Проверяют и при необходимости устраняют люфт в шарнирных соединениях рулевых тяг. Люфт удобней проверять вдвоем: один человек резко поворачивает рулевое колесо вправо и влево, а другой смотрит на перемещение шарнирного соединения. Если одна деталь соединения перемещается, а другая неподвижна, то имеется люфт; если же перемешаются обе детали одновременно, то люфта нет. Определить люфт в шарнирных соединениях можно люфт в шарнирном соединении отсутствует. Чтобы отрегулировать люфт, необходимо расшплинтовагь пробку и затягивать ее специальным ключом до ощутимого сопротивления, а затем отвернуть пробку до первого положения, при котором ее можно зашплинтовать. Проверяют шплинтовку гаек шаровых пальцев осмотром и, сняв крышку бачка гидроусилителя, проверяют в нем уровень масла и уровень масла в картере рулевого механизма, при необходимости его доливают.

Проверяют и при необходимости регулируют натяжение ремня привода насоса г идроусилителя (прогиб под усилием 40 Н должен быть не более 14 мм).

При ТО-2 проверяют крепление рулевого колеса. Слегка перемещают рулевое колесо вдоль вала или покачивают его в направлении, перпендикулярном плоскости вращения колеса. При ослаблении крепления снимают кнопку звукового сигнала и подтягивают гайку крепления колеса на рулевом валу накидным ключом.

Осевой зазор в конических роликовых подшипниках червяка 5 рулевого механизма (см. рис. 18.2) обычно регулируют прокладками 4, имеющимися под нижней крышкой картера / этою механизма.

Рулевой механизм автомобиля ЗИЛ-431410 с гидроусилителем регулируют по результатам замеров усилий пружинным динамометром на ободе рулевого колеса в трех положениях:

в первом положении рулевое колесо поворачивают более чем на 2 оборота от среднего положения (при котором автомобиль движется по прямой); при этом усилие должно составлять 5,5... 13.5 Н;

во втором — замеряют и фиксируют значение усилия при повороте колеса на 3/4— 1 оборот от среднего положения;

в третьем — при проходе через среднее положение усилие должно составлять на 8... 12,5 Н больше значения, полученного при замере во втором положении и должно быть не больше 29 Н. Если оно меньше указанного значения, то зазор в зубчатом зацеплении рулевого механизма больше допустимого и автомобиль будет плохо «держать дорогу». При большем усилии зацепление слишком «затянуто», что приводит к плохому самовозврату управляемых колес в среднее положение.

Начинают регулировку рулевого механизма по результатам третьего положения при помощи регулировочного винта 2/ (см. рис. 18.5) осевого перемещения вала 17 зубчатого сектора. Несоответствие значений усилий при первом и втором положениях является следствием изнашивания шариковой гайки или винта. В этом случае регулировку выполняют на снятом с автомобиля рулевом механизме.

На автомобилях ГАЗ после регулирования зацепления ролика и червяка рулевого механизма динамометром проверяют усилие, необходимое для поворота рулевого колеса. Это усилие (при отсоединенной рулевой тяге), замеренное пружинным динамометром должно составлять у легковых автомобилей 7... 12 Н, у грузовых — 16...22 Н при переходе через среднее положение рулевого колеса.

При СО помимо операций ТО-2 производят сезонную замену масла в картерах механизмов рулевого управления, предварительно промывая их бензином.

Техническое обслуживание тормозных систем

Безопасность движения автомобилей в значительной степени зависит от технического состояния тормозов, из-за чего бывает около 50 % дорожно-транспортных происшествий (от общего числа происшествий по техническим неисправностям). Поэтому обслуживанию тормозной системы автомобиля должно уделяться особое внимание.

Отказы и неисправности тормозной системы автомобиля заключаются в нарушении работоспособности тормозных механизмов и тормозного привода, в результате чего происходит полная или частичная потеря эффективности торможения автомобиля.

Неисправностями тормозного механизма являются износ накладок тормозных колодок и барабанов, увеличение зазоров между ними, замасливание накладок и заклинивание колодок, приводящее к нагреву тормозных барабанов. Причинами нагрева тормозных барабанов могут быть также притормаживание одного или нескольких колес, ослабление или поломка стяжной пружины тормозных колодок, недостаточный зазор между накладками колодок и барабанов, заедание поршня в колесном цилиндре гидротормозов.

Неисправностями гидравлического привода тормозов являются: потеря герметичности (подтекание тормозной жидкости через манжеты колесных тормозных цилиндров и соединения шлангов); недостаточный уровень жидкости в резервуаре главного тормозного цилиндра, увеличенный ход тормозной педали; притормаживание колес на ходу.

Увеличенный свободный ход педали наблюдается из-за увеличения зазоров между накладками колодок и тормозными барабанами, между штоком и поршнем главного тормозного цилиндра, а также из-за уменьшения избыточного давления в системе в результате неисправностей клапана и возвратной пружины поршня главного цилиндра.

Подтекание и недостаточный уровень жидкости в гидроприводе способствуют проникновению воздуха в систему привода, что сопровождается «проваливанием» педали. Тормоза при этом начинают действовать лишь после нескольких нажатий на педаль. Набухание манжет приводит к заеданию тормозов.

Неиспраностями пневматического тормохного привода являются: потеря герметичности в соединениях, понижение воздуха в системе ниже нормы, притормаживание автомобиля на ходу; недостаточное давление в системе из-за неисправностей компрессора.

О неисправной работе компрессора можно судить по пониженному давлению в системе на протяжении длительного времени при работающем двигателе. Если давление компрессора быстро достигает нормы и уменьшается при остановке двигателя, это свидетельствует об утечке воздуха из магистрали.

Притормаживание автомобиля при отпущенной педали происходит вследствие неплотной посадки впускного клапана крана управления (воздух из рессивера поступает в тормозные камеры). Произвольное торможение автомобиля может быть в случае отсутствия зазора между рычагом 5 и толкателем 6 крана управления (см. рис. 19.26).

Заедание тормозов передних колес может произойти из-за неисправности клапана ограничения давления, а задних из-за неисправности регулятора тормозных сил.

Неодновременность действия тормозов на колеса может быть вызвана неисправностями тормозных камер.

Неисправности привода механического стояночного тормоза заключаются в вытягивании и повреждении тяг или тросов, их заедании. Признаком неисправности является увеличение хода рукоятки привода.

Неисправности привода пневматического стояночного тормоза вызываются неисправностями тормозного крана с ручным управлением, ускорительного клапана, тормозных камер задних колес.

Основные признаки неисправности тормозной системы — увеличение длины пути торможения (при одинаковом состоянии дороги и той же скорости) и стремление автомобиля к заносу при торможении, нагревание тормозных барабанов. Эффективность тормозов можно проверить методами ходовых испытаний и стационарными — на специальных стендах.

Тормозные качества автомобиля при ходовых испытаниях оцениваются по двум показателям: тормозному пути и максимальному замедлению. В первом случае автомобиль разгоняют до скорости 40 км/ч на горизонтальном, ровном и сухом участке дороги (при нормальном давлении воздуха в шинах) и производят экстренное торможение (при выключенном сцеплении). Наибольший тормозной путь для легковых автомобилей должен быть 14,5 м, для грузовых автомобилей и автобусов — 19,0... 20,5 м в зависимости от их полной массы.

По степени сходства между собой следов, оставляемых колесами на дороге, и признакам заноса судят о синхронности торможения. Результаты испытания считают неудовлетворительными, если для сохранения прямолинейного направления в процессе торможения водитель должен исправлять траекторию движения. Хотя такой метод контроля тормозов широко распространен, пользоваться им следует в крайних случаях, так как он неточен и ведет к интенсивному изнашиванию шин.

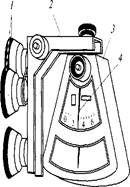

При втором случае проверки эффективность тормозов оценивают по максимальному замедлению, определяемому деселерометром маятникового типа с жидкостной или поступательно-движущейся массой. Корпус 2 деселерометра при помощи резиновых присосов 1 (рис. 24.8) устанавливают на стекле двери или лобовом стекле кабины или кузова автомобиля так, чтобы направление качения маятника 3 совпало с направлением движения автомобиля. Принцип работы деселерометра заключается в фиксации пути перемещения подвижной инерционной массы прибора относительно его корпуса, закрепленного на автомобиле. Это перемещение происходит под действием силы инерции, возникающей при торможении автомобиля и пропорциональной его замедлению. Замедление определяют экстренным торможением автомобиля с любой скорости движения и фиксируют стрелкой 4 прибора. Для легковых автомобилей замедление должно быть в пределах 4,8... 5,5 м/с2, для грузовых автомобилей и автобусов — 4,2...5,0 м/с2.

Диагностирование тормозов автомобиля выполняют на стендах инерционного или силового метода измерения показателей их эффективности.

Рис.24.8. Деселерометр маятниковоо типа

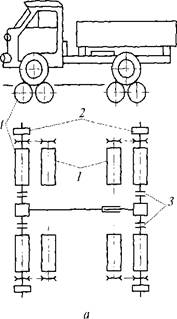

Принцип работы инерционных стендов заключается в том, что на неподвижно стоящем автомобиле все колеса раскручивают двигателем автомобиля (рис. 24.9, а) или электродвигателем 4 (рис. 24.9, б) стенда до скорости 50...70 км/ч и резко тормозят, одновременно разобщая все каретки стенда выключением электромагнитных муфт 3. Сила нажатия на педаль тормоза автомобиля должна обеспечиваться специальным пневмоустройством — «пневмоногой».

Для создания условий торможения автомобиля, максимально приближенных к реальным, на валу роликов 1 устанавливают маховики 2, воспроизводящие инерционную нагрузку, соответствующую моменту инерции автомобиля.

Путь, пройденный каждым колесом автомобиля за время от начала торможения до полной остановки роликов (барабанов) стенда и колес, будет соответствовать их тормозному пути.

На силовых стендах (рис.24.10) тормозные силы измеряют на каждом каждом колесе автомобиля в процессе затормаживания вращающегося с небольшой скоростью (2... 8 км/ч) колеса при фиксируемом усилии на педаль.

Рис. 24.9. Схемы инерционных тормозных стендов с беговыми барабанами: а — с приводом от ведущих колес автомобиля; б — с приводом от электродвигателей

Такого типа стенды получили наибольшее распространение. Эти стенды позволяют измерять тормозное усилие на каждом колесе, время срабатывания тормоза каждого колеса, усилие свободного вращения колес, разность основных параметров по отдельным колесам, наличие блокировки колес, неравномерность износа тормозных барабанов. На стенде наряду с диагностированием можно выполнять отдельные регулировки тормозной системы, доводя их до нормы. Кроме того, на стенде проверяют эффективность стояночного тормоза и усилие, прикладываемое к тормозной педали. Условия диагностирования тормозных качеств автомобиля на стенде стабильны, не зависят от дорожных и климатических факторов и субъективных данных водителя.

Рама стенда 10 может быть единой (под оба колеса оси) и раздельной (под каждое колесо). Ролики 9 служат для передачи крутящего момента от приводного электродвигателя 6 к колесам автомобиля.

10 9 7 6

10 9 7 6

|

Рис. 24.10. Общее устройство силового тормозного стенда

Для реализации полною тормозного момента и силы сцепления колес приводные ролики соединяют цепью 8, а их поверхность делают рифленой или же покрывают фрикционным материалом. Для этой же цели диаметр роликов делают небольшим, расстояние между ними — достаточно большим, обеспечивающим и хорошее сцепление и невозможность самопроизвольного выезда автомобиля при измерении максимального тормозного момента. Выезд автомобиля со стенда обеспечивают торможением роликов, а также при помощи подъемников или муфт свободного хода.

Один из каждой пары роликов стенда соединен через редуктор 7 с приводным, балансирно подвешенным электродвигателем 6. Статор электродвигателя при помощи рычага 1 опирается па опору датчика 2 измерительного устройства стенда.

Сущность диагностирования на силовом тормозном стенде заключается и следующем: автомобиль устанавливают колесами одной из осей на ролики стенда, подкладывают упоры под непроверяемые колеса, включают приводные электродвигатели и, «просушив» тормозные механизмы несильным двух-трехразовым нажатием на тормозную педаль 5, постепенно нажимают на тормозную педаль с возрастающим усилием до наступления момента блокировки колес. Возникающие при этом тормозные силы фиксируют измерителем тормозных сил 4, а блокировку колес — световым индикатором 3. Одновременно измеряют и ряд других диагностических параметров и сопоставляют их с нормативными.

При ЕО в пневматическом приводе тормозов при неработающем двигателе необходимо наблюдать за показаниями манометра. Если давление будет уменьшаться, то в системе имеется утечка воздуха.

В холодное время года сливают конденсат из воздушных баллонов. После работы в зоне стоянки открывают сливные краники 12 у каждого баллона (см. рис. 19.23).

После слива конденсата краники закрывают.

При ТО-1 перед диагностированием эффективности тормозов и перед их регулировкой проверяют их состояние и подтяжку креплений всех узлов тормозной системы, наличие контрящих устройств (шплинтов и др.), а также общее состояние деталей тормозных механизмов.

В гидравлическом приводе тормозов проверяют уровень тормозной жидкости в резервуаре главного тормозного цилиндра. Уровень жидкости должен быть на 10... 15 мм ниже кромки наливного отверстия. Перед доливом тормозной жидкости в резервуар прочищают воздушное отверстие в его пробке.

При наличии воздуха в тормозной системе ее прокачивают. Воздух обнаруживают по перемещению педали более чем на 2/3 хода или до упора в пол, так как воздух в отличие от жидкости сжимается.

При прокачивании тормозной системы снимают резиновый колпачок с перепускного клапана, наиболее удаленного от главного тормозного цилиндра (правое заднее колесо), и надевают на него один конец резинового шланга, а другой конец опускают в стеклянный сосуд вместительностью 0,5 л с тормозной жидкостью, налитой наполовину. Отвернув перепускной клапан на 1/2 — 3/4 оборота, несколько раз резко нажимают на тормозную педаль и держат нажатой до прекращения выхода пузырьков воздуха. При нажатой педали завертывают клапан и повторяют процедуру до полного прекращения выходов пузырьков. По окончании прокачивания снимают шланг, надевают колпачок и доливают жидкость в бачок главного тормозного цилиндра. На передних тормозах, имеющих два колесных тормозных цилиндра, прокачивание начинают с нижнего цилиндра.

После прокачивания тормозной системы доливают жидкость в главный тормозной цилиндр до установленного уровня.

В пневматическом приводе тормозов проверяют давление воздуха и герметичность системы, выполняют регулировочные работы.

В автомобилях, работающих с прицепами и снабженных выводом сжатого воздуха для присоединения пневматической системы тормозов прицепа, при помощи контрольного манометра проверяют и регулируют давление воздуха на пневмовыводе.

На автомобилях КамАЗ работоспособность пневматического привода тормозов проверяют в следующем порядке. Заполняют пневмосистему воздухом до срабатывания регуятор давления 2 (см.рис.19.22). При этом давление во всех четырех контурах тормозного привода и соединительном головке 35 тина «Палм» питающей магистрали двухпроводного привода тормоза прицепа (вывод R) должно быть 0,62...0,75 МПа. В соединительной головке 34 типа А однопроводного привода (вывод Р) — 0,48...0,53 МПа. Контрольные лампы на щитке приборов должны погаснуть при достижении давления в контурах 0,45... 0,55 МПа, а звуковой сигнализатор (зуммер) должен прекратить работу.

Нажимают на педаль тормоза, при этом показания двухстре- лочного манометра в кабине водителя должны снизиться, но не более чем па 0,05 МПа, а давление в клапане контрольного вывода D должно быть равно показанию верхней шкалы двухстрелоч- ного манометра в кабине водителя. Давление в клапане контрольного вывода С без нагрузки автомобиля должно быть 0,23...0,27 МПа.

Регулировка тормозных механизмов колес. Частичную регулировку проводят при поддержании эффективности тормозных механизмов восстановлением зазора между фрикционными накладками колодок и тормозным барабаном при помощи регулировочных эксцентриков или разжимного кулака и регулировкой свободного хода тормозной педали. Полную регулировку выполняют при замене тормозных колодок и барабанов.

Зазор между тормозным барабаном и накладками регулируют в зависимости от конструкции тормоза.

При наличии регулировочных эксцентриков (у грузовых автомобилей ГАЗ) на предварительно вывешенном колесе автомобиля (на стенде с беговыми барабанами) вращают колесо вперед, а регулировочный эксцентрик 12 (см. рис. 19.2, а) передней колодки постепенно поворачивают ключом до начала прижатия тормозной колодки к барабану. Затем поворачивают тормозной эксцентрик 12 в обратную сторону, пока колесо не начнет свободно вращаться. В той же последовательности регулируют зазор между задней колодкой и барабаном, вращая колесо при этом назад.

На автомобилях с пневматическим приводом тормозов автомобилей ЗИЛ-431410, MA3-5335 зазор регулируют, изменяя положения разжимного кулака, что достигается вращением червяка 12 регулировочного рычага 11 (см. рис. 19.21). Необходимость регулировки зазора определяется по длине хода штока 8 тормозных камер, который не должен превышать 30 мм для передних тормозов и 35 мм для задних. У автомобилей КамАЗ для всех тормозов ход штока 7 (см. рис. 19.24) не должен быть более 40 мм, а после регулировки ход штока не должен быть меньше 20 мм для передних и 25 мм для задних тормозов.

Тормозные механизмы регулируют при охлажденных тормозных барабанах и правильно отрегулированных подшипниках ступиц колес.

Регулировка свободного хода педали тормоза с гидравлическим приводом при отрегулированных зазорах между накладками колодок и тормозным барабаном заключается в установлении необходимого зазара между толкателем 16 (см. рис. 19.7, а) поршня и самим поршнем 14 главного тормозного цилиндра. Этот зазор предохраняет от самопроизвольного притормаживания тормозные колодки и определяется свободным ходом педали. В зависимости ог конструкции привода этот зазор колеблется в пределах 1,5... 2,5 мм, а свободный ход педали — в пределах 6... 17 мм.

Свободный ход педали проверяют линейкой, а регулируют (см. рис. 19.7, а), изменяя длину толкателя 16. Для этого отсоединяют педаль 19 и, отвернув контргайку 17, ввертывают толкатель настолько, чтобы при крайнем переднем положении поршня 14 ось отверстия в тяге 18 не доходила до отверстия в педали на 1,5...2,5 мм. В этом положении затягивают контргайку 17, совместив отверстия педали 19 и тяги 18, вставляют палец и зашп- линтовывают его.

Регулировка свободного хода педали тормоза с пневматическим приводом заключается в установлении длины тяги, соединяющей педаль с рычагом тормозного крана. Свободный ход верхнего конца педали тормоза должен составлять 15...25 мм, для одинарного крана (см. рис. 19.19), а для комбинированного крана автомобиля ЗИЛ- 431410 — 40... 60 мм. При полном торможении и рабочем давлении в системе педаль не должна доходить до пола на 15... 30 мм.

Проверка действия стояночного тормоза состоит в следующем. Надежное торможение стояночным тормозом должно обеспечиваться для легковых автомобилей в снаряженном состоянии на подъеме с уклоном не менее 23 %, а для грузовых автомобилей и автопоездов с полной массой на подъеме — с уклоном не менее 31 %. Ход рычага механического стояночного тормоза регулируется. Так, автомобиль ГАЗ-3308 должен удерживаться в заторможенном состоянии при перемещении рычага 9 (см. рис. 19.5) на 15 — 20 зубьев сектора 10 при усилии на рычаге не более 60 Н.

При ТО-2, кроме перечисленного объема работ ТО-1, выполняют крепежные работы по всем элементам тормозной системы. Снимают тормозные барабаны со ступицами и контролируют состояние деталей колесных тормозных механизмов.

К неисправностям тормозных механизмов, требующих восстановления или ремонта, относят: значительное замасливание или износ тормозных накладок (глубина утопления заклепок менее 0,5 мм); износ тормозных барабанов, отверстий под опорные пальцы, разжимного кулака (в пневмоприводе), манжет, поршней и цилиндров гидравлического привода; ослабление и поломку стяжных пружин тормозных накладок.

Неисправные детали снимают, отправляют в ремонт или заменяют на годные. После сборки проводят полную регулировку тормозных механизмов обычно с заменой колодок или барабанов. При этом зазор регулируют поворотом регулировочных опорных пальцев 15 (см. рис. 19.2, а) при слегка нажатой тормозной педали. После регулировки зазор проверяют щупом.

В системе с гидравлическим приводом, где имеются гидровакуумные усилители, проверяют их работу. С этой целью на автомобиле ГАЭ-3307, например, при неработающем двигателе несколько раз нажимают на тормозную педаль и освобождают усилитель от вакуума. После этого при нажатой педали пускают двигатель. Если усилитель исправен, педаль при шипении воздуха в фильтре немного переместится к полу кабины и будет находиться в этом положении 1...2 мин после остановки двигателя.

В тормозных системах с пневматическим приводом очищают от загрязнений одинарные и комбинированные тормозные краны, проверяют их действие и герметичность. Через два ТО-2 снимают тормозной кран с автомобиля, разбирают и тщательно промывают детали в керосине. После этого трущиеся поверхности протирают мягкой тряпкой и смазывают тонким слоем смазочного материала. Проверяют легкость хода направляющих стаканов диафрагмы, штока, стакана уравновешивающей пружины, рычагов. После сборки проверяют действие крана.

Пневматический тормозной привод автомобилей КамАЗ, ЗИЛ и других проверяют при работе всех основных четырех контуров по перепадам давлений в контрольных манометрах, а в приводе контура вспомогательного тормоза проверяют также надежность крепления заслонки к выпускным трубам и легкость вращения вала заслонки, а также крепление цилиндров привода и их герметичность.

При СО один раз в год (при осеннем СО) заменяют тормозную жидкость с последующей прокачкой всей системы для удаления воздуха. При осеннем СО (на автомобилях КамАЗ) предохранитель от замерзания заправляют спиртом.

Вопросы к экзамену:

Перечислите основные неисправности СО двигателей, их причины и последствия.

Перечислите основные операции в системе охлаждения двигателей, их причины и последствия.

|

|

|

|

Дата добавления: 2014-01-07; Просмотров: 745; Нарушение авторских прав?; Мы поможем в написании вашей работы!