КАТЕГОРИИ:

Архитектура-(3434)Астрономия-(809)Биология-(7483)Биотехнологии-(1457)Военное дело-(14632)Высокие технологии-(1363)География-(913)Геология-(1438)Государство-(451)Демография-(1065)Дом-(47672)Журналистика и СМИ-(912)Изобретательство-(14524)Иностранные языки-(4268)Информатика-(17799)Искусство-(1338)История-(13644)Компьютеры-(11121)Косметика-(55)Кулинария-(373)Культура-(8427)Лингвистика-(374)Литература-(1642)Маркетинг-(23702)Математика-(16968)Машиностроение-(1700)Медицина-(12668)Менеджмент-(24684)Механика-(15423)Науковедение-(506)Образование-(11852)Охрана труда-(3308)Педагогика-(5571)Полиграфия-(1312)Политика-(7869)Право-(5454)Приборостроение-(1369)Программирование-(2801)Производство-(97182)Промышленность-(8706)Психология-(18388)Религия-(3217)Связь-(10668)Сельское хозяйство-(299)Социология-(6455)Спорт-(42831)Строительство-(4793)Торговля-(5050)Транспорт-(2929)Туризм-(1568)Физика-(3942)Философия-(17015)Финансы-(26596)Химия-(22929)Экология-(12095)Экономика-(9961)Электроника-(8441)Электротехника-(4623)Энергетика-(12629)Юриспруденция-(1492)Ядерная техника-(1748)

Тема: САПР в литейном производстве

|

|

|

|

ЛЕКЦИЯ 34.

План лекции

1. Задачи автоматизированного проектирования литейной технологии.

2. Требования к автоматизированной системе проектирования техноло-

гии для данного группового потока.

3. Системы автоматизированного моделирования литейных процессов –

состояние, перспективы.

Задачи автоматизированного проектирования литейной технологии. Под автоматизированными системами (АС) проектирования технологических процессов в машиностроении понимают совокупность методов, алгоритмов, программ математического обеспечения, технических средств для автомати- зированной разработки и оформления документации технологических про- цессов производства.

В отличие от автоматических систем, действующих баз участия челове- ка по установленной для них программе, системы технологического проекти- рования являются автоматизированными системами, т.е. такими, в которых ряд операций и действий передан для исполнения на ЭВМ, а остальные, наи- более главные и принципиальные, оставлены за человеком.

Использование ЭВМ при проектировании технологических процессов представляет собой одно из основных направлений повышения качества и со- кращения сроков технологической подготовки производства.

При решении этой задачи возможны следующие направления: оптими- зация процессов изготовления отливок; конструирование оснастки; расчет рациональной трудоемкости проектных и производственных работ; составле- ние сводных ведомостей; формирование требуемой выходной проектной до- кументации.

Основными целями автоматизированного проектирования тех- нологических процессов литейного производства являются: сокращение сро- ков освоения технологии до ее внедрения; повышение качества технологиче- ских решений путем оптимизации процессов, происходящих в литейной фор- ме, использования типовых и унифицированных решений; снижение трудо- емкости проектных и конструкторских разработок; разработка технологич- ных конструкций.

Главную задачу автоматизированного проектирования составляет обес-

печение надежности изготовления отливок требуемого качества при заданной производительности и с минимальной стоимостью.

печение надежности изготовления отливок требуемого качества при заданной производительности и с минимальной стоимостью.

Процесс создания АС проектирования технологии характеризуется большим разнообразием направлений решения данной проблемы. Основной причиной такого разнообразия, по-видимому, является различный характер производств, для которых эти системы разрабатываются. В настоящее время сформировались три основных подхода к проектированию рабочего техноло- гического процесса.

Для мелкосерийного производства мелкого чугунного литья главным фактором экономии затрат в производстве является максимальное использо- вание унифицированной оснастки и оборудования, т.е. рациональное распре- деление групповых технологических потоков изготовления отливок.

Для производства серий отливок постоянной номенклатуры определен- ного ряда типоразмеров главным является быстрота оформления технологи- ческой документации. Совершенствование технологии этих отливок может происходить независимо, и наилучший отработанный в производстве вариант становится образцом типовой технологии.

При производстве мелкосерийного и индивидуального крупного литья наибольший эффект достигается при уменьшении затрат на исправление де- фектов, сокращении или ликвидации периода отладки технологии в произ- водстве, сокращении расхода жидкого металла в связи с увеличением выхода годного и возрастанием коэффициента использования металла.

В соответствии с указанными особенностями производства системы проектирования технологии должны выполнять свои главные производствен- ные задачи.

Расширение возможностей САПР и особенности применения в произ- водственных условиях. Для эффективного решения задач создания новых и совершенствования существующих литейных технологических комплексов, развития передовых литейных технологий, автоматизации процессов их про- ектирования необходимо создать комплекс технических средств и программ для автоматизации процесса проектирования литейной технологии, модели- рования процессов заполнения и кристаллизации отливок, создания модель- но-стержневой оснастки, формирования необходимой технологической доку- ментации.

Примером компьютерного «3D» моделирования литейных процессов методом конечных элементов может служить система ProCast 2005. Система позволяет моделировать практически все варианты литейных технологий с геометрией отливок самой высокой сложности. Включая свободное литье в формы, литье под давлением высоким и низким, литье по выплавляемым мо- делям и т.д.

Построение системы оригинально в том плане, что составляющие ее модули соответствуют не конкретным литейным технологиям, а физическим задачам, которые позволяют эти технологии смоделировать: расчет течения

потока расплава, напряжений и деформаций, излучения в процессе кристал-

потока расплава, напряжений и деформаций, излучения в процессе кристал-

лизации расплава, фазовых состояний микроструктуры для расплавов и др.

Все модули моделируют реальную физику соответствующих процессов (теплопроводность, потоки, напряжения и т.д.) и таким образом, могут при- меняться к любому типу технологических процессов литья. Где эти физиче- ские явления должны учитываться.

В системе нет также модульного деления в зависимости от применяе-

мых материалов, т.е. один и тот же модуль течения Fluids Module может ус- пешно применяться как для чугуна, так и для стали, алюминия и т.д. Система в этом случае сама учитывает специфику расчета применительно к данному материалу.

В системе реализована база данных материалов и граничных условий процессов, в рамках которой стандартно поставляются 50 наименований ма- териалов форм и сплавов, а также средства ведения собственной базы дан- ных.

Основу системы составляют следующие модули:

- Mesh Cast – модуль генерации «3D» конечно-элементной сетки по геометрии полученной из CAD-системы, может быть дополнительно оснащен возможностью прямого импорта геометрии в формате Parasolid;

- PreCast – модуль ввода и подготовки исходных данных, включая им-

порт из CAD-системы геометрии системы «отливка-форма», а также все сред-

ства определения свойств материалов и параметров расчетного процесса;

- ViewCast – модуль ввода и анализа результатов расчета;

- Pro Cast Thermal Solver – расчетный модуль моделирования теплового процесса, учитывающий процессы затвердевания и формирования усадочных дефектов;

- ProCast Flow Solver – модуль расчета течения потока расплава, анализа заполнения формы;

- ProCast Stress Solver- модуль расчета напряжений и деформаций (тер- мические напряжения) по упруго-пластичным и упруго-вязкопластичным мо- делям;

- Radiation Option – модуль расчета теплоизлучения в процессе кристал-

лизации отливки;

- Grain Structure Module – модуль стахостатического прогнозирования качества процесса кристаллизации отливки, моделирования эволюции зерен от их формирования и роста в структуре расплава при затвердевании;

- Microstructure Module – расчет фазовых состояний микроструктуры для сплавов;

- Inverse Module – модуль обратного моделирования для уточнения гра-

ничных условий процесса по полученным экспериментальным замерам.

Расчет в системе реализуется по следующей схеме (рис. 219).

Рис. 219

Применительно к получению отливок в разовые ПГ-формы система Pro

Cast позволяет прогнозировать образование усадочных дефектов.

Благодаря модулю Pro Sity рассчитываются области появления макро- и микропористости.

Модель расчета тесно связана с прогнозированием «горячего растрес- кивания», к которому пористость может привести к появлению деформаций и внутренних напряжений. Система находит и отмечает зоны наиболее вероят- ного появления таких дефектов (рис. 220).

Рис. 220.

При выполнении термических расчетов и анализа течения расплава сис- тема вычисляет изменения плотности отливки и при расчете усадки пользова- тель получает конечную геометрию отливки и данные по усадке (рис. 221).

При выполнении термических расчетов и анализа течения расплава сис- тема вычисляет изменения плотности отливки и при расчете усадки пользова- тель получает конечную геометрию отливки и данные по усадке (рис. 221).

Рис. 221.

Для реализации задач по разработке и созданию конструкции отливки, формы в сборе, расчету литниковой и питающей систем, формированию ТЗ на модельную и стержневую оснастку ЗАО «Литаформ» предлагает исполь- зовать специализированную САПР «Отливка».

Активный интерес к САПР «Отливка», определению эффективности ее применения для различных способов получения отливок настоятельно по- требовал от разработчиков расширения возможностей системы.

Разработана управляющая программа, позволяющая выбрать тот или иной способ получения отливок.

Для поддержки и осуществления логически правильной работы спроек- тированных частей САПР разработан монитор, осуществляющий прямые и обратные связи между всеми компонентами САПР (САПР чертежа отливки; САПР технологии литейной формы; САПР ТЗ на создание модельно- стержневой оснастки).

Создана система для проектирования литейной технологии изготовле-

ния отливок из черных сплавов, полученных на АФЛ безопочной формовки.

Реализована система ведения проекта с возможностью хранения и вы- зова при необходимости всех расчетных и технологических параметров, от- носящихся к данному проекту.

Ниже приведена краткая характеристика программ, входящих в АРМ

«Технолог-литейщик», САПР «Отливка».

1. Оценка технологичности. Позволяет проработать чертеж детали с це-

лью определения возможности изготовления отливки выбранным способом. В процессе диалога заполняется и накапливается необходимая технологиче- ская документация.

лью определения возможности изготовления отливки выбранным способом. В процессе диалога заполняется и накапливается необходимая технологиче- ская документация.

2. САПР «Чертеж отливки». Предоставляет возможность технологу в диалоговом режиме в зависимости от конструктивных особенностей отливки и технологии изготовления (опочная и безопочная формовка, литье алюми- ниевых сплавов под давлением) определить: положение отливки в форме и выбрать плоскость разъема; возможность получения отверстий в литье (про- ливаемость отверстий); количество отливок в форме; возможность формиро- вания полостей «болванами»; границы сложного стержня, параметры знако- вых частей для простого стержня по ГОСТ; литые резьбы и минимальные толщины стенок (для литья под давлением); в соответствии с требуемой точ- ностью отливки дифференцировано на каждую поверхность значение при- пусков на механическую обработку, допуски размеров, масс, формы и распо- ложения поверхностей; формовочные уклоны, литейные радиусы и радиусы сопряжения; место подвода металла с определением дистанции питания при установке прибылей. А также разработать и оформить чертеж отливки в соот- ветствии с требованиями ЕСКД.

3. САПР «Технология литейной формы». Позволяет разработать схему технологии литейной формы с размещением стержней и болванов, разрабо- тать или выбрать схему ЛПС и провести расчет для отливок из ВЧ (модифи- цирование в форме и в ковше), сужающихся и дроссельных систем для отли- вок из СЧ, КЧ и других чугунов, изготавливаемых на АФЛ опочной и без- опочной формовки, с однотипными и разнотипными отливками в форме. Соз- дан набор параметрических фрагментов элементов ЛПС для конструирования литниковых систем.

4. САПР «ТЗ на модельную и стержневую оснастку». Позволяет осуще- ствить: размещение моделей на модельной плите, стержней в стержневом ящике; проверку расстояний между моделями и элементами ЛПС с помощью формуемости полостей.

5. Комплексная система «Точность отливки – ТОТЛ-2» – может рабо- тать как в комплексном, так и автономном режимах. Состоит из 8 модулей: программа определения точностных параметров отливки – позволяет осуще- ствить однозначный выбор точностных параметров отливки в зависимости от целого ряда факторов (разработана для всех видов сплавов и всех способов литья); программа назначения баз механической обработки – позволяет тех- нологу-литейщику указать базы механической обработки; программа расчета допусков и припусков на механическую обработку – осуществляет диффе- ренцированное назначение допусков и припусков на поверхности отливки в зависимости от требуемой точности детали и технологических факторов из- готовления отливки (разработана для всех видов сплавов и всех способов ли- тья); программа определения и сравнения норм точности отливок – экспери-

ментальные данные, ISO, DIN, ГОСТ 26645-85; программа определения при-

пусков на линейную усадку для отливок из ВЧ, СЧ, КЧ и углеродистой стали, изготавливаемых на АФЛ опочной и безопочной формовки – определение ис- полнительных размеров дифференцировано по каждой поверхности; про- грамма определения формовочных уклонов – позволяет учитывать конфигу- рацию и размеры детали, особенности технологического процесса получения отливки, вид формируемой поверхности (разработана для всех видов сплавов и всех способов литья); программа статистической обработки – обработка экспериментальных данных, сравнение средних арифметических значений дисперсий, регрессионный анализ.

пусков на линейную усадку для отливок из ВЧ, СЧ, КЧ и углеродистой стали, изготавливаемых на АФЛ опочной и безопочной формовки – определение ис- полнительных размеров дифференцировано по каждой поверхности; про- грамма определения формовочных уклонов – позволяет учитывать конфигу- рацию и размеры детали, особенности технологического процесса получения отливки, вид формируемой поверхности (разработана для всех видов сплавов и всех способов литья); программа статистической обработки – обработка экспериментальных данных, сравнение средних арифметических значений дисперсий, регрессионный анализ.

В полном объеме САПР «Отливка» разработана для отливок из чугунов, изготавливаемых на АФЛ опочной и безопочной формовки; отливок из стали и алюминия, изготавливаемых на АФЛ опочной формовки; литья алюминие- вых сплавов под давлением. Для других способов литья и сплавов требуется частичная доработка и адаптация, при этом, используя опыт Заказчика, может быть создан банк технологий получения отливок конкретного предприятия.

В настоящее время на вооружении литейщиков имеются программы по трехмерному проектированию деталей, специальные программы по опреде-

лению поведения затвердевающего металла в форме и т.п.

Компьютерные программы в помощь студентам-литейщикам. Одним из сложных и трудоемких занятий в практике технолога-литейщика является разработка технологического процесса изготовления отливки.

Для качественного выполнения этой работы требуется: хорошее знание всех переделов производства литья как с теоретической, так и с практической точки зрения; отчетливое представление морфологических, геометрических и пространственных характеристик рассматриваемого дефекта отливки для его классификации; умение анализировать процессы газообразования в форме, объемного и направленного затвердевания стенок отливки, напряженного со- стояния отливки и другие процессы; способность формирования устойчивых процессов изготовления отливок даже при нарушении ряда параметров (газо- проницаемости, газотворности, температуры металла и других).

Совокупность представленных знаний редко встречается на практике в одном человеке. Поэтому разработка автоматизированных систем, содержа- щих необходимые для литейщика знания при производстве качественного ли- тья, является своевременной и необходимой.

На кафедре имеется программа. Работа с этой программой поможет студенту производить технологические расчеты параметров отливки: расчет литниково-питающих систем; температуры заливки; времени охлаждения; выбора опок; заполнения технологической карты и оформление чертежа мо- дельно-литейных указаний. Все эти параметры являются составляющими полного технологического расчета.

Для ускорения такого расчета и удобства работы разработана програм- ма «Waves», которая работает с динамической базой данных из технологиче- ских чертежей отливок и примеров полного технологического расчета, до-

полнительно к этому она осуществляет пошаговый полный технологический расчет для конкретно заданной отливки.

полнительно к этому она осуществляет пошаговый полный технологический расчет для конкретно заданной отливки.

Программа написана на языке программирования Object Pascal в визу- альной оболочке Delphi. Полный пошаговый технологический расчет осуще- ствляется с помощью независимых утилит, которые так же реализованные на языке Object Pascal, что позволяет осуществлять пошаговый полный техноло- гический расчет. Так же можно использовать расчет отдельно интересующего нас момента.

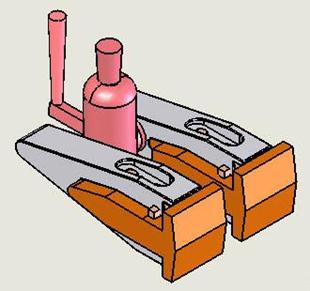

Для того чтобы заформовать технологически правильно отливку, сту- дент должен правильно ее представить в трехмерном изображении. Это обес- печивается с помощью заранее спроектированных «3D» моделей занесенных в базу данных. Проектирование «3D» моделей осуществляется с помощью пакета трехмерного твердотельного параметрического моделирования Solid- Works 2006. В качестве примера на рис. 222 приведена «3D» модель отливки

«Зуб ковша».

После анализа отливки в трехмерном изображении, студент с помощью утилит и теоретических данных, находящихся в программе, осуществляет вы- бор положения отливки в форме, расчет литниково-питающей системы, рас- чет узлов питания (прибыли, бобышки, выпоры и прочее). Каждая утилита имеет возможность выдавать чертежи элементов конкретных позиций.

Программа также содержит разработанный пакет прикладных программ (ППП), который включает в себя программы рассчитывающие классы точно- сти размеров, масс, степеней коробления, ряда припусков на механическую обработку, формовочные уклоны, используемые студентом при проектирова- нии модельно-стержневой оснастки.

Для получения отливок в песчано-глинистые формы предлагается ком- пьютерный метод, позволяющий без проведения дополнительной доводки техпроцесса получить заполненную технологическую карту изготовления от- ливки и чертеж литейно-модельных указаний в трехмерном изображении.

При разработке техпроцесса получения отливки необходимо преду-

сматривать возможность возникновений в ней тех или иных дефектов.

Зная характер и причины возникновения того или иного дефекта, его появление можно предотвратить. Для этих целей имеется компьютерный аль- бом наиболее встречающихся дефектов в отливках из черных сплавов. Фраг- мент из альбома с дефектом усадочного характера приведен на рис. 223. Изу- чая этот материал, самостоятельно, студент получает полную информацию о логической последовательности определения дефектов по цвету, виду, распо- ложению, форме и т.д. в виде классификатора, что позволит ему безошибочно его определить. После изучения такого альбома студент разрабатывает техно- логию с учетом технологических параметров, которые могут привести отлив- ку к браку.

Рис. 222 «3D» модель отливки «Зуб ковша» с подводом литниковой системы

Рис. 223. Окно из альбома дефектов иллюстраций усадочных пороков

Значительную помощь студенту может оказать моделирующая «Экс- пертная система» определения причин возникновения дефектов [13, 14], окна которой представлены на рис. 224.

Данная система содержит: модуль определения конкретного вида де-

фекта по его морфологическим признакам (цвет, блеск, шероховатость и т.д.), геометрической форме, расположению, другим характеристикам с использо- ванием цветных фотографий; интеллектуально-математический модуль по определению влияния причин (влияние непосредственно причины или влия- ние их парных связей) на возникновение дефекта. Результаты исследований выводятся в виде двух- или трехмерных графиков и таблицы вероятностей возникновения дефектов из-за воздействия рассматриваемых причин. Систе-

ма позволяет моделировать условия создания устойчивых технологических процессов к колебаниям технологических параметров.

ма позволяет моделировать условия создания устойчивых технологических процессов к колебаниям технологических параметров.

|

Рис. 224. Окна программы «Экспертная система»

Пример. При наличии колебания температуры заливаемого металла и заливке его во влажную форму с большой высоты (имеются три отрицатель- ные причины), часто возникает размыв литниковой системы с образованием в отливке песчаных раковин. Параметром, обеспечивающим устойчивость тех- нологического процесса, в данном случае может быть установка части литни- ковой системы (глубокий зумпф с дросселем), изготовленной из жидкосте- кольной смеси с отверждением в сушиле.

Повышение эффективности технологических систем на основе исполь- зования вычислительной техники является одним из перспективных направ- лений технического процесса литейного производства.

Контрольные вопросы.

1. Что такое САПР?

2. Что такое компьютерное моделирование?

БИБЛИОГРАФИЧЕСКИЙ СПИСОК

БИБЛИОГРАФИЧЕСКИЙ СПИСОК

1. Седова, М.В. Музыка затвердевания в металле [Текст] / М.В. Седова,

И.М. Пешкова. –: Изд-во ООО «Корпорация Левъ», 2002. – 125 с.

2. Василевский, П.В. Технология стального литья [Текст]: Инженерная монография / П.В. Василевский. – М.: Машиностроение, 1974. – 408 с.

3. Технология литейного производства [Текст] / Б.С. Чуркин [и др.];

УГППУ. – Екатеринбург, 2000. – 199 с.

4. Шуляк, В.С. Производство отливок по газифицируемым моделям

[Текст] / В.С. Шуляк, С.А. Рыбаков / под ред. В.С. Шуляка. – М.: МГИУ,

2001. – 330 с.

5. Сафронов, В.Я. Справочник по литейному оборудованию [Текст]/

В.Я. Сафронов. – М.: Машиностроение. – 1985. – 320 с.

6. Болдин, А.Н. Литейные формовочные материалы. Формовочные, стержневые смеси и покрытия: Справочник [Текст] / А.Н Болдин. Н.И. Давы- дов, С.С. Жуковский и др. – М.: Машиностроение, 2006. – 507.

7. Рекомендации по разработке литейной технологии на отливки из чу- гуна, стали и цветных сплавов [Текст] / НИИцветмет экономики и информа- ции. – М., 1980. – 140.

8. Зотов, Б.Н. Художественное литье. – М.: Машиностроение, 1982. –

287 с.

9. Гуляев, Б.Б. Формовочные процессы [Текст] / Б.Б. Гуляев, О.А. Кор-

нюшкин, А.В. Кузин. – Л.: Машиностроение, 1987. – 264 с.

10. Технология литейного производства. Формовочные и стержневые смеси [Текст]: учеб. пособие для вузов / под ред. С.С. Жуковского, А.А. Бол- дина, А.И. Яковлева. – Брянск: Изд-во БГТУ, 2002. – 470 с.

11. Литье по выплавляемым моделям [Текст] / В.Н. Иванов, С.А. Казен- нов, Б.С. Курчман и др.; под общ. ред. Я.И. Шкленника, В.А. Озерова. – 3- изд., перераб. и доп. – М.: Машиностроение, 1984. – 408 с.

12. Филиппенков, А.А. Стальные отливки [Текст] / А.А Филиппенков.

УрОРАН. – Екатеринбург, 2002. – 275.

13. Воронин, Ю.Ф. Атлас литейных дефектов «Черные сплавы» [Текст] /

Ю.Ф. Воронин, В.А. Камаев. – М.: Машиностроение, 2005. – 328 с.

14. www.glosys.ru. ProCast 2005 [Электронный ресурс].

14. www.glosys.ru. ProCast 2005 [Электронный ресурс].

15. Косников, Г.А. Литейное производство. Проектирование технологии получения отливок в разовых формах [Текст]: учеб. пособие / Г.А. Косников, Л.М. Морозова / СПб.: Изд-во СПбГТУ, 2000. – 51 с.

16. Дубровин, В.К. Технология литейного производства [Текст]: учеб. пособие / В.К. Дубровин, А.В. Капринский, Л.Г. Знаменский. – Челябинск: Изд-во: ЮУрГУ, 2006. – 145 с.

17. Анисимов, Н.Ф. Проектирование литейных деталей [Текст] / Н.Ф.

Анисимов, Б.Н. Благов. – М.: Машиностроение, 1967. – 277 с.

18. Леушин, И.О. Основы систем автоматизированного проектирования для литейщиков [Текст] / И.О. Леушин [и др.]. / Нижгород. гос. Ун-т. Н. – Новгород, 2002. – 253 с.

18. Леушин, И.О. Основы систем автоматизированного проектирования для литейщиков [Текст] / И.О. Леушин [и др.]. / Нижгород. гос. Ун-т. Н. – Новгород, 2002. – 253 с.

19. Герасимов С.П. Технология художественного и прецизионного ли-

тья: Лаб. Практикум. – М. МИСиС, 2001. – 119с.

20. Справочник технолога-машиностроителя [Текст]: В 2 т. / А.Г. Коси-

лова, Р.К. Мещеряков. – М.: машиностроение, 1985. – Т.1. – 656 с.

21. Воздвиженский, В.М. Контроль качества отливок [Текст] / В.М.

Воздвиженский, А.А. Жуков, В.К. Бастраков. – М.: Машиностроение, 1990. –

240 с.

22. Руководство технолога-литейщика [Текст] / НТО НИИПТМаш. –

Краматорск, 1990. – 116 с.

23. Назаратин, В.В. Технология изготовления стальных отливок отече-

ственного назначения [Текст] / В.В. Назаратин. – М.: Машиностроение, 2006.

– 234 с.

24. Курдюмов, А.В. Производство отливок из сплавов цветных металлов

[Текст] / А.В. Курдюмов [и др.]. – М.: МИСиС, 1996. – 504 с.

25. Рекомендации по разработке литейной технологии на отливки из чу- гуна, стали и цветных сплавов [Текст] / НИИцветмет экономики и информа- ции. – М., 1980. – 140 с.

26. Справочник технолога-машиностроителя: В 2 т. / под ред. А.Г. Ко-

силовой, Р.К. Мещерякова. – М.: Машиностроение, 1985. – Т.1. – 656 с.

27. Филиппов, Г.И. Литые заготовки и способы их получения [Текст]:

учеб. пособие / Г.И. Филиппов; /ЛПИ. – Л., 1985. – 88 с.

|

|

|

|

|

Дата добавления: 2014-01-07; Просмотров: 4638; Нарушение авторских прав?; Мы поможем в написании вашей работы!