КАТЕГОРИИ:

Архитектура-(3434)Астрономия-(809)Биология-(7483)Биотехнологии-(1457)Военное дело-(14632)Высокие технологии-(1363)География-(913)Геология-(1438)Государство-(451)Демография-(1065)Дом-(47672)Журналистика и СМИ-(912)Изобретательство-(14524)Иностранные языки-(4268)Информатика-(17799)Искусство-(1338)История-(13644)Компьютеры-(11121)Косметика-(55)Кулинария-(373)Культура-(8427)Лингвистика-(374)Литература-(1642)Маркетинг-(23702)Математика-(16968)Машиностроение-(1700)Медицина-(12668)Менеджмент-(24684)Механика-(15423)Науковедение-(506)Образование-(11852)Охрана труда-(3308)Педагогика-(5571)Полиграфия-(1312)Политика-(7869)Право-(5454)Приборостроение-(1369)Программирование-(2801)Производство-(97182)Промышленность-(8706)Психология-(18388)Религия-(3217)Связь-(10668)Сельское хозяйство-(299)Социология-(6455)Спорт-(42831)Строительство-(4793)Торговля-(5050)Транспорт-(2929)Туризм-(1568)Физика-(3942)Философия-(17015)Финансы-(26596)Химия-(22929)Экология-(12095)Экономика-(9961)Электроника-(8441)Электротехника-(4623)Энергетика-(12629)Юриспруденция-(1492)Ядерная техника-(1748)

Центробежные насосы

|

|

|

|

Двухпоршневые насосы двустороннего действия состоят из двух насосов двустороннего действия, имеющих общие всасывающий и напорный трубопроводы. Действительная подача двухпоршневого насоса двустороннего действия равна

Q = 2 h0 (2 F – f) Sn. (4)

Вертикальный поршневой погружной насос

Поршневые погружные насосы применяются для подъема жидкости из скважин и глубоких шахтных колодцев. На рис. 4 показана схема такого насоса одностороннего действия. В обсадную трубу скважины опускается труба 6 с присоединенной к ней всасывающей трубой 1. В нижнюю часть трубы 6 вмонтирован гидроцилиндр 2 с полым поршнем 3. Поршень хомутом 4 соединен со стержнем 5, а в его отверстие помещен напорный гидроклапан КН. В дне гидроцилиндра имеется всасывающий гидроклапан КВ.

Поршень приводится в движение от кривошипно-шатунного механизма лебедки, которая располагается на поверхности земли около устьяскважины и совершает возвратно-поступательное движение. При подъеме поршня всасывающий гидроклапан КВ открывается и происходит засасывание жидкости в гидроцилиндр. При опускании поршня всасывающий гидроклапан закрывается, давление в гидроцилиндре повышается, в результате чего открывается напорный гидроклапан КН и жидкость через сквозное отверстие поршня устремляется в трубу 6 и далее поступает в напорную трубу 7.

Для откачки жидкости из очень глубоких скважин применяют двухступенчатые (Двухступенчатым называется насос, в котором жидкость перемещается последовательно двумя комплектами рабочих органов) погружные насосы.

Подача погружного насоса простого действия определяется по формуле

Q = h0FSn, (.5)

где h0 – объемный к. п. д. погружного наcoca (0,7 £h0 £ 0,85).

Погружные насосы имеют следующие недостатки: стержни часто повреждаются, осмотр и ремонт их требует значительного времени; уплотнение поршней быстро изнашивается; при попадании песка в гидроцилиндр происходит заклинивание поршня в гидроцилиндре.

Вследствие этих недостатков погружные поршневые насосы заменяются динамическими осевыми насосами и гидроэлеваторами, описание которых приводится ниже.

Графики подачи

При рассмотрении рабочего процесса поршневых насосов видно, что за один оборот вала кривошипа поршень насоса проходит путь 2 S. При частоте вращения n (мин—1) поршнем будет пройден путь 2 Sn. Таким образом, средняя скорость (м/с) движения поршня может быть определена из выражения

vСР = 2 Sn/60 = Sn/30 (6)

Однако в каждый момент времени мгновенные скорость vM и подача QM отличаются от средних значений и зависят от угла поворота вала кривошипа a (рис. 5).

Формулы для вычисления приближенных значений vM и QM для однопоршневого насоса одностороннего действия имеют вид:

Рис. 4 vM = rw sin a, (7)

QM = Frw sin a, (8)

где w — угловая скорость кривошипа.

Из формул (7) и (8) видно, что vM и QM изменяются по синусоидальному закону. Это изменение можно выразить графически и таким образом определить степень неравномерности

подачи, т.е. установить, во сколько раз максимальная подача превосходит среднюю.

Рис. 5

На рис. 6, а приведена синусоидальная зависимость мгновенной подачи поршневого насоса одностороннего действия от угла поворота кривошипа.Площадь синусоиды заменим площадью равновеликого прямоугольника с высотой т и основанием 2 pr. Тогда т в принятом масштабе – величина средней подачи, а наибольшая высота синусоиды — величина максимальной подачи. Отношение максимальной подачи к средней, т. е. степень неравномерности подачи, определяется выражением

Qmax/Qср = F/m. (9)

Площадь прямоугольника, согласно построению, т2pr = FS, но S = 2 r, тогда т2pr = FS = F2r,

или

т = F2r/(2pr) = F/p (10)

Таким образом, степень неравномерности подачи поршневого насоса

одностороннего действия

(11)

следовательно, в поршневых насосах одностороннего действия максимальная подача превосходит среднюю в 3,14 раза.

следовательно, в поршневых насосах одностороннего действия максимальная подача превосходит среднюю в 3,14 раза.

|

(13)

(13)

т.е. максимальная подача поршневого насоса двустороннего действия превосходит среднюю в 1,57 раза.

Рис. 6

Для получения графика мгновенной подачи трехпоршневого насоса одностороннего действия (см. рис. 3) необходимо построить три синусоиды, сдвинутые на 120° одна по отношению к другой, и затем просуммировать их ординаты (рис. 6, в). Площадь диаграммы, ограниченная сверху суммарной кривой, изображает подачу всеми тремя поршнями.

Максимальная подача трехпоршневого насоса одностороннего действия превосходит среднюю в 1,047 раза.

Воздушные колпаки поршневых насосов

Вследствие неравномерности движения поршня скорость жидкости, давление и подача поршневого насоса изменяются с течением времени. Следовательно, движение жидкости будет неустановившимся, а поэтому необходимо учитывать инерционный напор hИН который вызывает дополнительные сопротивления и удары в трубопроводах. Величина инерционного напора определяется уравнением

где D – диаметр поршня; d – диаметр всасывающей трубы; L — длина участка всасывающей трубы, в которой наблюдается неравномерное движение; х — часть хода поршня, соответствующая данному углу поворота кривошипа.

Из уравнения (14) видно, что hИН имеет максимальное значение в начале хода поршня.

Для уменьшения неравномерности движения жидкости в трубопроводах устанавливают воздушные колпаки, которые предназначены для выравнивания скорости движения жидкости в трубопроводах и ослабления гидравлических ударов. Воздушные колпаки устанавливают в непосредственной близости к камерам всасывания (всасывающий колпак 1) и напора (напорный колпак 2) (рис. 7). Установка воздушного колпака на всасывающем трубопроводе дает возможность увеличить высоту всасывания подачу, а на напорном – уменьшить неравномерность подачи.

Объем воздуха в напорных колпаках VК в долях от рабочего объема гидроцилиндра FS принимают: для насосов одностороннего действия VК = 22 FS, для насосов двустороннего действия VК = 9 FS, для насосов трехпоршневых одностороннего действия VК = 0,5 FS и для двухпоршневых насосов двустороннего действия VК = 2 FS.

Объем воздуха в напорных колпаках VК в долях от рабочего объема гидроцилиндра FS принимают: для насосов одностороннего действия VК = 22 FS, для насосов двустороннего действия VК = 9 FS, для насосов трехпоршневых одностороннего действия VК = 0,5 FS и для двухпоршневых насосов двустороннего действия VК = 2 FS.

Объем воздуха во всасывающих колпаках рекомендуется принимать от 5 до 10 FS независимо от типа поршневого насоса.

Высота всасывания. Напор. Мощность

Геометрической высотой всасывания HГВ горизонтального поршневого насоса называется расстояние по вертикали от уровня жидкости (источника, из которого

Рис. 7 она забирается насосом) до оси поршня или плунжера или

до верхнего положения поршня HВ для вертикального поршневого насоса (рис. 8), где 1 – верхнее положение поршня; 2 – нижнее положение поршня. Высота всасывания поршневого насоса зависит от атмосферного давления, температуры жидкости, ее плотности и частоты вращения кривошипа. С увеличением частоты вращения (числа ходов поршня) высота всасывания уменьшается. Негерметичность в уплотнениях также уменьшает высоту всасывания. Вакуумметрическая высота всасывания поршневого насоса определяется по формуле

HВАК = HГВ + hПВ + v2/(2g) + hИН, (15)

где HГВ – геометрическая высота всасывания; hПВ – потери давления во всасывающей трубе; v2/(2g) – скоростной напор при входе в насос; hИН – инерционный напор.

Напор. Теоретически поршневой насос может создавать любой напор. Однако практически напор ограничивается прочностью отдельных деталей насоса, а также мощностью двигателя, приводящего насос в действие. Напор или высота подъема жидкости, создаваемая поршневым насосом при наличии воздушных колпаков, определяется по формуле

H = М + V + z + (v2 —v21)/(2g), (16)

где М — показание манометра; V — показание вакуумметра; z — расстояние по вертикали между точкой присоединения манометра и точкой присоединения импульсной трубки вакуумметра к всасывающему патрубку; (v2 —v21)/(2g) — разность скоростных напоров в напорном и всасывающем патрубках.

Рис. 8

Мощность (кВт), потребляемая поршневым насосом, определяется по формуле

N = rgQH/(1000 h) = Qp/(1000 h), (17)

где Q — подача насоса, м3/с; Н — напор, м; r — плотность, кг/м3; g — ускорение свободного падения, м/с2; h — общий к. п. д. насоса; p — давление насоса Па.

Индикаторные диаграммы

Рабочий цикл поршневого насоса может быть изображен графически на индикаторной диаграмме, иллюстрирующей изменение давления в гидроцилиндре поршневого насоса за один полный оборот кривошипа. Для получения индикаторной диаграммы пользуются индикатором (рис.9), который представляет собой гидроцилиндр 2 с тщательно пришлифованным в нем поршнем 1, нагруженным протарированной пружиной 3. Гидроцилиндр 2 в нижней части соединен с рабочей камерой, в которой измеряется давление. Под давлением поршень 1, сжимая или в некоторых случаях растягивая пружину 3, перемещает рычаг с закрепленным в нем карандашом 6 и сообщает ему прямолинейное движение по особому барабану 5, на который натянута бумага. Перемещения карандаша пропорциональны деформации пружины и показывают на диаграмме в определенном масштабе давления. Шнурок 4, намотанный на барабан и соединенный ходоуменьшителем со штоком поршня, передает вращательное движение барабану. Ординаты, на черченные на бумаге, показывают в некотором масштабе давления, а абсциссы – перемещения поршня.

Рис. 9 Рис. 10

Длина диаграммы изображает в масштабе ход поршня S. С помощью индикаторной диаграммы можно установить неисправности поршневого насоса.

Приведем сначала индикаторную диаграмму исправного поршневого насоса (рис.10). В этом случае утечки жидкости через гидроклапаны и поршень отсутствуют, гидроклапаны работают без перекрытия и не создают гидравлических сопротивлений. Сплошная линия cd соответствует процессу всасывания, линия bа — процессу напора. Поскольку сжимаемость жидкости мала, то линии ас и db вертикальны. Некоторое колебание давлений в начале всасывания (точка с) и в начале напора (точка b) связано с запаздыванием открытия и закрытия клапанов.

На рис. 11 приведены индикаторные диаграммы поршневых насосов которые имеют неисправности. Индикаторная диаграмма (рис11, I) показывает, что в насосе происходит значительное запаздывание закрытия напорного гидроклапана, а на индикаторной диаграмме(рис. 11, II) показано значительное запаздывание закрытия всасывающего гидроклапана.

Рис. 11

Гидроклапаны поршневых насосов и их назначение

Различают основные типы гидроклапанов: подъемные, двигающиеся прямолинейно верх и вниз нормально к своей опорной поверхности; откидные, шарнирные и створчатые, вращающиеся около неподвижной оси параллельно опорной поверхности.

Подъемный тарельчатый гидроклапан показан на рис.12. Тарелка 1 пробки гладкой нижней поверхностью соприкасается с седлом 2 гидроклапана. Седло представляет собой втулку, плотно посаженную на резьбе или запрессованную в корпус насоса. Направляющие ребра 3 пробки, отлитые вместе с тарелкой, имеют свободную посадку в седле. В клапанной коробке делается особый прилив 5, который ограничивает ход хвостовика 4 пробки.

Рис. 12

Подъемный шаровой гидроклапан (рис. 13) отличается от тарельчатого тем, что вместо пробки в нем применен шар сплошной бронзовый или стальной, резиновый со свинцовой или металлической сердцевиной и т. д.

Во избежание защемления шара угол b должен быть больше 20°. Недостатком шаровых гидроклапанов является их неполная герметичность. Шаровые гидроклапаны применяют для небольших насосов при перекачке густых и вязких жидкостей.

Рис. 13 Рис. 14

Откидные или поршневые гидроклапаны

Ось вращения таких гидроклапанов в большинстве случаев горизонтальна, седло же может иметь горизонтальную или наклонную поверхность. На рис. 14 показан откидной гидроклапан, в котором вместо шарнира используется кожа или резина 1. Откидные гидроклапаны работают не так четко, как тарельчатые. Они имеют большую высоту подъема, которая лимитируется ограничителем 2, и односторонний приток жидкости, поэтому их применяют для насосов с небольшими скоростями движения жидкости.

Достоинства и недостатки поршневых насосов

К достоинствам поршневых насосов относятся возможность осуществления сравнительно больших давлений при небольших подачах и возможность запуска насоса без предварительной заливки его рабочих камер.

К недостаткам относятся большие размеры, масса и стоимость; необходимость тщательной обработки гидроцилиндров и их деталей, применение быстроизнашиваемых гидроклапанов, задвижек и другой арматуры; малая возможность автоматизации его работы; неравномерность подачи рабочей жидкости, особенно в насосах одностороннего действия; сложность в обслуживании.

Устройство и принцип действия

Центробежный насос является разновидностью динамического лопастного насоса. Насосы бывают одноколесные и многоколесные. Схема одноколесного центробежного насоса приведена на рис. 15. Основным рабочим органом центробежного насоса является рабочее колесо 1, которое состоит из двух дисков: переднего и заднего, между дисками расположены лопасти 3, которые имеют вид изогнутых цилиндрических поверхностей, а в некоторых конструкциях насосов – поверхностей двойной кривизны. Лопасти рабочего колеса образуют каналы, по которым движется жидкость при вращении рабочего колеса. Рабочее колесо помещено в спиральную камеру 2, которая служит для плавного отвода жидкости, поступающей в напорный трубопровод 4.

Рис. 15

Для пуска центробежного насоса корпус насоса и всасывающая труба 5 предварительно заливаются водой. При вращении рабочего колеса жидкость поступает из всасывающей трубы в межлопастные пространства колеса, увлекается колесом во вращение, вследствие чего каждая частица жидкости массой m, находящаяся на расстоянии от оси вращения колеса, подвергается действию центробежной силы FЦ = mw2R, где w - угловая скорость вращения колеса.

Действием этой центробежной силы и создается подача жидкости центробежным насосом. После рабочего колеса жидкость поступаете спиральную камеру, где с увеличением сечения камеры (расходящийся конический насадок) создаются значительный вакуум, большая пропускная способность и дополнительный напор.

Классификация центробежных насосов

Центробежные насосы в зависимости от рода перекачиваемой жидкости, напора, подачи и конструктивных особенностей подразделяются по следующим признакам.

По числу рабочих колес: одноколесные и многоколесные; по конструкции рабочего колеса: с закрытым и открытым рабочим колесом.

По создаваемому напору: низконапорные (напор до 20 м); средне-напорные (напор от 20 до 60 м) высоконапорные (напор более 60 м).

По способу подвода воды к колесу: с односторонним и с двусторонним подводом.

По расположению вала: горизонтальные и вертикальные.

По конструкции корпуса: с вертикальным и с горизонтальным разъемом корпуса По способу отвода воды из рабочего колеса: спиральным кольцевым, двухзавитковьш, направляющим аппаратом.

По способу соединения с двигателем: приводные со шкивом или с редуктором соединенные с двигателем при помощи муфты и имеющие общий вал с электродвигателем (насосы-моноблоки).

По роду перекачиваемой жидкости: водяные, канализационные, кислотные землесосные и др.

Центробежные насосы с закрытым рабочим колесом (полости колес для прохода воды постоянны) применяют для перекачки чистой воды; с открытым колесом (полости непостоянны) — для перекачки воды, содержащей взвешенные в ней вещества. Для подъема воды из шахтных и трубчатых колодцев применяют специальные центробежные насосы с погруженным в перекачиваемую жидкость насосом или насосом-моноблоком.

Схема установки

На рис. 16 показана схема установки центробежного насоса с присоединенными к нему всасывающим и напорным трубопроводами. На конце всасывающего трубопровода, опущенного в водоприемный колодец, устанавливается приемный клапан 1 с фильтрующей сеткой. Приемный клапан удерживает воду во всасывающей трубе 2 и в насосе 4 при заливке перед его пуском. В крупных насосах заливка обеспечивается путем отсасывания воздуха из корпуса насоса и всасывающей трубы вакуум-насосом или эжектором.

На всасывающей трубе перед насосом устанавливают задвижку, несколько центробежных насосов имеют общую систему всасывания в виде коллектора или когда насос работает под заливом.

Рис. 16

Для определения вакуумметр ической высоты всасывания на всасывающем патрубке насоса устанавливается вакуумметр 3. В верхней части корпуса насоса монтируется кран для выпуска воздуха при заливке насоса. На напорном патрубке насоса устанавливается манометр 5, показывающий создаваемое насосом давление.

Непосредственно за насосом на напорном трубопроводе 8 предусматриваются обратный гидроклапан 6, предотвращающий поступление жидкости в насос из напорного трубопровода, и задвижка 7 для регулирования работы насоса и перекрытия подачи жидкости при внезапной остановке насоса.

На рис. 16 обозначено: hП.Н. – потери давления на напоре; hП.В. – потери давления на всасывании; Н – напор с учетом потерь на напоре и всасывании; HГ.В. – геометрическая высота всасывания; HГ.Н. – геометрическая высота напора; HГ – геометрический напор без учета потерь на напоре и на всасывании.

Движение жидкости в рабочем колесе центробежного насоса

В центробежных насосах жидкость подается к рабочему колесу в направлении оси колеса (рис. 17). При входе в рабочее колесо жидкость меняет направление на радиальное и поступает в каналы рабочего колеса со скоростью c1. На внешней окружности рабочего колеса ее скорость возрастает до величины с2. В каналах рабочего колеса жидкость совершает сложное движение. Проходя через рабочее колесо, жидкость принимает участие во вращении вместе с колесом с окружной скоростью и и одновременно перемещается вдоль лопастей с относительной скоростью w.

В целях упрощения математических решений предполагают, что движение жидкости в каналах рабочего колеса будет струйным и ассиметричным, что возможно при большом числе лопастей. При конечном числе лопастей возникающие вихри и неравномерность распределения скоростей будут несколько видоизменять общую картину движения жидкости в рабочем колесе.

Рис. 17

Рис. 17

Рис. 18

Поэтому при конструировании центробежных насосов приходится вносить некоторые коррективы в решения, полученные на основе указанного допущения. Это осуществляется при испытании центробежных насосов на заводе.

НT = (u2с2 cos a2 –-- и1c1 cos a1)/g.(18)

Уравнение (18) называется основным уравнением центробежного насоса и является одинаковым для всех динамических насосов и гидродвигателей (рис.18).

Для учета конечного числа лопастей в уравнение (19) вводится поправочный коэффициент k, определяемый экспериментальным путем:

Н = k (u2 * C2u)/g,

где Н — действительный напор.

Теоретическая подача центробежного насоса

Для определения теоретической подачи центробежного насоса воепользуемся формулой Q = wv.

Скорость в этом выражении обозначим латинской буквой с, как принято в теории гидравлических машин, тогда будем иметь формулу подачи

QТ = wc,(20)

где w – площадь живого сечения потока; с — средняя скорость жидкости, нормальная к этому сечению.

У центробежных насосов площадь выходного сечения рабочего колеса (см. рис..17) без учета стеснения его лопастями и утечек через неплотности определяется как боковая поверхность цилиндра, диаметр которого равен внешнему диаметру рабочего колеса D2, а высота — ширине рабочего колеса b2, тогда w =p D2b2.Скоростью потока, нормальной к этой поверхности, является проекция абсолютной скорости с2 на направление радиуса, так называемая меридиопильная скорость:

c2r = c2 sin a2.

Так как мы условились, что рабочее колесо имеет бесконечно большое число лопастей, то меридиональная скорость будет одинакова во всех точках цилиндрической поверхности данного радиуса, поэтому средняя скорость в уравнении (20) равна радиальной скорости на выходе жидкости из рабочего колеса: с = с2r.

Подставляя в формулу (20) с2r вместо с, получаем формулу для определения теоретической подачи центробежного насоса без учета стеснения поступающей жидкости лопастями рабочего колеса и утечек через неплотности насоса:

QТ =p D2b2c2r. (21)

Для получения полезной подачи необходимо ввести в формулу (21) объемный коэффициент полезного действия hо, учитывающий утечки жидкости через зазоры Q = QТhо.

С учетом стеснения жидкости лопастями рабочего колеса формула полезной подачи будет иметь вид

Q =p D2b2c2rhоy, (22)

y -- коэффициент стеснения.

Высота всасывания центробежного насоса.

Кавитация на всасывании

Всасывание жидкости насосом происходит за счет разности атмосферного давления на свободной поверхности жидкости в источнике pА/(rg) и абсолютного давления у входа в рабочее колесо p1/(pg). Эта разность давлений равна величине вакуума, или вакуумметрической высоте всасывания НВАК, измеряемой вакуумметром:

(pA – p1)/(pg) = HВАК, (23)

Допустимая вакуумметрическая высота всасывания зависит от конструктивных особенностей насоса и в некоторых насосах достигает 8,5 м.

Разность отметок оси горизонтального насоса и воды в источнике называется геометрической высотой всасывания.

Связь между вакуумметрпческой и геометрической высотамн всасывания может быть выведена на основании уравнения Д. Бернулли для двух сечений. Рассмотрим случай откачки жидкости из открытого приемного колодца, когда уровень жидкости находится ниже оси рабочего колеса насоса (рис. 20).

Составим уравнение Д. Бернулли для двух сечений: уровня свободной поверхности жидкости в приемном колодце 0—0 и сечения 1—1 по оси рабочего колеса насоса. Сечение 0—0 примем за плоскость сравнения.

Рис. 19

Для сечения 0—0 уравнение Д. Бернулли будет иметь такой вид:

0 + pA/(pg) + v02/(2g) = const,

где рA — атмосферное давление; v0 — скорость течения на свободной поверхности жидкости в приемном колодце.

Уравнение Д. Бернулли для сечения 1 – 1

HГ.В. + p1/(pg) + v12/(2g) + hП.В. = const,

где HГ.В. — геометрическая высота всасывания — разность отметок свободной поверхности жидкости в приемном колодце до оси рабочего колеса для горизонтального насоса, а для вертикального насоса — до середины входных кромок лопастей первой ступени рабочего колеса: p1 — абсолютное давление во всасывающем патрубке (у входа в рабочее колесо); v1 —скорость во всасывающем патрубке; v12/(2g) — скоростной напор во всасывающем патрубке; hП.В. —потери давления во всасывающей трубе.

Уравнение Д. Бернулли для сечений 0—0 и /—/ будет иметь вид

pA/(pg) + 0 + v02/(2g) = p1/(pg) + HГ.В. + v12/(2g) + hП.В.. (24)

Ввиду того что скорость с'о в приемном колодце невелика, величиной v02/(2g) можно пренебречь.

Из формулы (24) с учетом указанного найдем величину HГ.В.:

HГ.В. = (pA – p1)/(pg) -- hП.В. -- v12/(2g). (25)

Величина вакуума (pA – p1)/(pg) называется вакуумметрическои высотой всасывания и обозначается HВАК, поэтому уравнение (25) можно переписать в таком виде:

HГ.В. = HВАК -- hП.В. -- v12/(2g)

или

HВАК = HГ.В. + hП.В. + v12/(2g). (26)

Следовательно, вакуумметрическая высота всасывания складывается из геометрической высоты всасывания, потерь давления во всасывающей трубе и скоростного напора при входе жидкости в рабочее колесо.

Если абсолютное давление во всасывающем патрубке p1 понизится до давления парообразования, то из жидкости начнут выделяться пары и наступит явление, называемое кавитацией (смешение паров жидкости с жидкостью). При этом чем выше температура жидкости, тем при более высоком p1 наступает кавитация. Так при t @ 5° C кавитация наступает при 1 кПа, а при t @ 90° С при 70 кПа. Кавитация влечет за собой гидравлические удары в трубах, вибрацию насоса, разрушение металла в местах кавитации и в результате — прекращение подачи. Поэтому минимальное p1 должно быть выше давления парообразования:

p1/(pg) + v12/(2g) = Ht +∆H, (27)

где Ht — давление парообразования при t° С; ∆H — запас напора, называемый кавитационным запасом.

Напор, создаваемый центробежным насосом

Напор, создаваемый насосом, может быть определен как разность удельных энергий жидкости в сечениях, соответствующих концу всасывания и началу напора (рис. 20).

Удельная энергия при входе жидкости в насос согласно уравнению Бернулли

Э1 = z1 + p1/(pg) + v12/(2g), (28)

где z1 — расстояние ог места измерения давления до уровня жидкости в приемном колодце; p1 и v1 — соответственно абсолютное давление и скорость в конце всасывания.

Уравнение Д. Бернулли для сечения в начале напора

Э2 = z1 + p2/(pg) + v22/(2g), (29)

где p2 и v2 – соответст венно абсолютное давление и скорость в начале напора.

Теоретический напор будет равен разности этих двух энергий:

HТ = Э1 -- Э2 = (p2 – p1)//(pg) + (v22 -- v12)/(2g). (30)

В том случае, когда жидкость подводится к насосу под напором HГ.В. (насос под заливом, рис. 21), на всасывающем патрубке вместо вакуумметра устанавливается манометр. Теоретически и напор(HТ = HГ.Н. -- HГ.В.), создаваемый насосом в такой установке, равен

HТ = M2 – M1 + (v22 -- v12)/(2g) + z, (31)

Рис. 20

где М1 – показание манометра на всасывающем патрубке; М2 – показание манометра на напорном патрубке; z – расстояние между штуцерами манометров; НГ.Н. – геометрическая высота напора.

Напор насосов Н для вновь проектируемой установки определяется по формуле:

Н = НГ.Н. ± НГ.В. + hП.В. + hП.Н., (32)

где НГ.В. и НГ.Н. – соответственно геометрические высоты всасывания и напора; hП.В. и hП.Н – соответственно потери давления во всасывающем и напорном трубопроводах.

Таким образом, напор насоса равняется сумме или разности геометрических высот напора и всасывания, плюс сумма потерь давления на пути всасывания и напора.

Мощность и коэффициент полезного действия центробежного насоса.

Полезной мощностью центробежного насоса называется мощность, отдаваемая насосом жидкости, проходящей через напорный патрубок; он определяется по формуле:

NП = rgQH, (33)

где Q – подача насоса; r -- плотность жидкости; g – ускорение свободного падения; Н – напор.

Мощность, затрачиваемая двигателем на привод насоса,

N = NП/h = rgQH/h или h = rgQH/N = NП/N, (34)

где h -- общий к.п.д. насоса.

Общий к.п.д. учитывает все потери, возникающие при работе насоса. Он является произведением трёх к.п.д.: гидравлического hГ , объёмного hО и механического hМ.

Гидравлический к.п.д. учитывает потери, возникающие вследствие ударов жидкости при входе в насос и выходе из него, потери от трения жидкости о трубы и трения внутри самой жидкости. Объёмный к.п.д. учитывает потери, возникающие вследствие утечек жидкости из напорной линии через зазоры, имеющиеся главным образом между рабочим колесом и корпусом насоса. Механический к.п.д. учитывает потери, возникающие вследствие трения во взаимно перемещающихся деталях насоса. Мощность (кВт), потребляемая центробежным насосом, определяется по формуле (33), причём h у современных центробежных насосов достигает 92 %.

Рис. 21

Рабочие характеристики

Рабочая характеристика Q — Н насоса определяется при испытаниях центробежного насоса на специальном стенде. При этом определяют напор, действительную подачу, потребляемую мощность и к. п. д. насоса, выявляют зависимости напора, потребляемой мощности и к. п, д. от подачи насоса. Эти зависимости изображают графически кривыми Q — Н; Q — N и Q — h (рис. 22), которые называюгся рабочими характеристикиками центробежного насоса.

Испытания ведутся при постоянной частоте вращения, которая замеряется тахометром. Регулируя степень открытия задвижки на напорном трубопроводе, получают различные подачи и соответствующие параметры (Н, N) испытуемого насоса. Затем на оси абсцисс наносят впринятом масштабе замеренные рабочие параметры, причем к смеренному напору прибавляют скоростной напор, подсчитанный по формуле (II.48). Полученные точки соединяют плавной линией.

Для каждой замеренной точки Q и соответствующих этой точке значений Н и N подсчитывают по формуле (33) полезную мощность (NП). Затем по формуле (34) находят h для каждой точки наносят эти значения в определенном масштабе на график и, соединив их плавной кривой, получают зависимость Q — h.

Из рис. 22 видно, что максимальному значению к. п. д. соответствуют подача QA и напор нA. Точка А характеристики q — h, отвечающая максимальному значению к. п. д., называется оптимальной точкой и соответствует оптимальному режиму работы насоса.

Рис. 22 Зависимость напора, подачи и мощности центробежного насоса от скорости вращения его приводного вала

Средняя скорость жидкости на выходе из рабочего колеса с определяется формулой

с = kR.2n,

где k — постоянный коэффициент; R2 — радиус колеса на выходе жидкости; п — частота вращения рабочего колеса.

Подставляя значение с в формулу подачи центробежного насоса, получим

QT = wkR2n. (35)

Отношение теоретических подач при п и п1

(Q/Q1)T = n/n1. (36)

Из формулы (36) следует, что теоретическая подача центробежного насоса при неизменной геометрии рабочего колеса прямо пропорциональна частоте вращения его приводного вала.

Подстановка значения с2 из параллелограмма скоростей на выходе жидкости из рабочего колеса (см. рис19, а, б, в) в основное уравнение центробежного насоса и ряд преобразовании приводят к выводу (доказательство вследствие его сложности не приводится), что при неизменной геометрии рабочего колеса теоретический напор пропорционален квадрату частоты вращения его приводного вала, т. е.

(Н/Н1)T = n2/n12. (37)

Из формулы (33) следует, что теоретическая мощность, потребляемая центробежным насосом, пропорциональна pg, Q и Н. При изменении частоты вращения и перекачке той же жидкости мощность будет пропорциональна только Q и H, т. е.

(N/N1)T = (Q/Q1)T (H/H1)T.

Подставляя значения (Q/Q1)T и (H/H1)T из формул (36) и (37), получаем

(N/N1)T = пп2/(n1n12) = (п/п1)3. (38)

Таким образом, при неизменной геометрии рабочего колеса теоретическая мощность, потребляемая центробежным насосом, пропорциональна кубу частоты вращения его приводного вала.

Следует отметить, что формулы (36), (37), (38) могут служить только для ориентировочных расчетов. При выполнении точных расчетов необходимо учитывать изменение к. п. д. рабочего колеса, которое связано с изменением частоты его вращения. Для этой цели служат рабочие характеристики центробежных насосов.

Шестеренные насосы

|

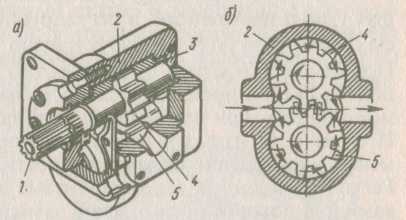

Рис. 1.33. Шестеренный односекционный насос

Шестеренные насосы выполняют с внешним и внутренним зацеплением пар шестерен, составляющих одну, две или три секции насоса. Наиболее распространены односекционные насосы типа НШ (рис. 1.33) с внешним зацеплением шестерен, имеющих от 6 до 12 зубьев. Ведущая 4 и ведомая 5 шестерни выполняются заодно с валами 1, установленными на подшипниках скольжения 3 в корпусе 2 со всасывающей и нагнетательной полостями. При вращении шестерен рабочая жидкость из бака засасывается во всасывающую полость, заполняет пространство между зубьями и переносится в нагнетательную полость, откуда ■ выдавливается в напорную магистраль зубьями шестерен, вступающими в зацепление. Насосы типа НШ развивают давление до 115 МПа. Они просты по конструкции, малогабаритны и имеют не-£ высокую стоимость. Основные недостатки — сравнительно малый КПД (0,6...0,75) и небольшой срок службы при работе с высоким давлением. Эти насосы развивают подачу порядка 400...500 л/мин ' при частоте вращения вала 2000 мин-1.

В шестеренных гидромоторах энергия рабочей жидкости, подводимой к шестерням от насоса, преобразуется в крутящий момент выходного вала.

Насос типа НШ (рис.23) состоит из корпуса 2, крышки, уплотнения и качающего узла, в который входят ведущая 3 и ведомая 4 шестерни, две пары втулок 5 и 6. К деталям узла крышки относятся: собственно крышка 1, манжета 8, уплотняющая вал ведущей шестерни, кольцо опорное 7 и кольцо 9. Крышка крепится к корпусу болтами 10, под головки которых установлены шайбы пружинные 11. Узел уплотнений состоит из манжеты 12 и двух колец 13.

Для крепления арматуры всасывающего и нагнетательного трубопроводов на боковых поверхностях корпуса предусмотрены платики с четырьмя резьбовыми отверстиями. Втулки служат опорами для цапф и уплотнениями торцевых поверхностей шестерен. Чтобы уменьшить внутренние утечки масла через зазоры, между торцевыми поверхностями шестерен и втулок применено автоматическое регулирование зазоров по торцам шестерен.

Насос шестеренный Насос шестеренный

односекционный двухсекционный

Автоматическое регулирование зазоров происходит следующим образом: масло из камеры нагнетания поступает в полость А (рис.23) и стремится поджать подвижные втулки к торцам шестерен, ликвидируя зазор между торцами втулок и шестерен. В то же время со стороны зубьев шестерен на втулки давит масло, но на несколько меньшую площадь. В результате усилие, прижимающее втулки к торцам шестерен, незначительно превосходит обжимающее усилие, что и сохраняет смазочную пленку.

Для предотвращения утечки масла из полости А на всасывающей линии используют резиновое уплотнение (на рис. 23 не показано).

Стык корпуса и крышки, хвостовики втулок уплотняются резиновой манжетой 12. Кольца данной манжеты препятствуют выдавливанию ее в зазор между хвостовиком и отверстием в крышке. Масло, прошедшее между втулками и цапфами шестерен, поступает через отверстия в крышке и в ведомой шестерне в полость на дне корпуса, соединенную с камерой всасывания.

Рабочий объем насосов НШ составляет 10-98,8 см3; номинальное давление 10-14 МПа; частота вращения вала 1500-1920 об/мин; к.п.д. -0,92; мощность привода от 2,7 до 37,5 кВт.

При разработке конструкций нефтепромысловых машин учитывают то, что их эксплуатация сопряжена с необходимостью регулирования подачи насоса. Эффективный способ решения этого вопроса — использование многосекционных насосов. При необходимости изменения подачи к агрегату добавляют или убавляют одну секцию насоса.

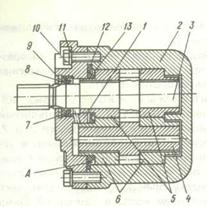

В подобных гидромашинах вал насоса выполняется сквозным, а конструкция, задней стенки предусматривает стыковку к ней секции насоса. Рассмотрим шестеренный насос типа С производства ГДР (рис.24). К корпусу /, изготовленному из износостойкого алюминиевого сплавa, с одной стороны крепится крышка 2, имеющая центрирующий поясок для монтажа насоса, а с другой — соединительная плита 12 для присоединения встык следующей секции. Крышка и плита крепятся к корпусу болтами, а зазоры между ними уплотняются резиновыми кольцами 11.

В корпусе насоса размещены приводной вал 4 и вал-шестерня 9, опирающиеся на втулки 3, 10, которые имеют возможность перемещаться в осевом направлении.

Со стороны соединительной плиты на торец втулок воздействует рабочее давление, в результате чего они прижимаются к шестерням, которые, в свою очередь, прижимаются к другим втулкам, вследствие чего компенсируется осевой зазор.

Утечки жидкости отводятся в каналы на крышке 2 и по отверстиям А во втулках направляются во всасывающий коллектор насоса. Вал 4, проходящий через крышку 3, герметизируется уплотнениям и 6, 7, фиксируемыми кольцом 5. Отверстия для подвода и отвода перекачиваемой жидкости расположены по бокам корпуса /.

При эксплуатации одной секции отверстия и полости соединительной плиты закрываются крышкой, а при использовании многосекционной конструкции к плите крепится секция насоса, который центрируется цилиндрическим пояском Б. Его вал соединяется с валом 4 шлицевой муфтой 13.

Присоединением встык секций может быть образован многопоточный насос, число секций которого определяется, с одной стороны, максимальной несущей способностью вала первичного насоса, а с другой — требованиями схемы и необходимой подачей. Возможно соединение секций насосов с одинаковой и различной подачами. В последнем случае промежуточная плита и муфта 13 должны иметь соответствующие размеры. При наборе многопоточной схемы насос с наибольшей подачей должен быть расположен первым со стороны привода.

Насосы описанной конструкции (одна секция) имеют пять типоразмеров с подачей от 1,6 до 100 л/мин при номинальной частоте вращения вала 1450 мин --1 и номинальном рабочем давлении 16 МПа.

Пластинчатые нерегулируемые насосы (рис.25) состоят из корпуса 15, крышки /, приводного вала 11, с подшипниками 2 и 8 и рабочего комплекта, включающего делительные диски 3 и 7, статор 5, ротор 6 с пластинами 4.

Рис. 25

Диски и статор зафиксированы в угловом положении штифтом. Ротор шлицевым соединением связан с приводным валом 11. Наружные утечки или подсос воздуха исключаются манжетами 10, установленными в расточке фланца 9.Рабочий комплект сжимается тремя пружинами 12 и давлением масла в камере 13. Окна 4 диска 3 соединены с глухими окнами всасывающей линии 14 диска 7, благодаря чему масло поступает в ротор с двух сторон. В напорную линию масло вытесняется через окна диска 7. Описанные насосы изготавливаются четырех типоразмеров, рабочие объемы их составляют от 3,2 до 12,5 см3, к.п.д. не менее 0,4—0,71, номинальная частота вращения вала 1500 об/мин.

Особенности конструкции пластинчатых насосов позволяют плавное регулирование подачи. Для этого рабочий комплект устанавливают в корпусе на подшипниках, обеспечивающих возможность его вращения, а статор выполняют подвижным, что позволяет изменять эксцентриситет его относительно ротора. Статор может перемещаться с помощью пружины или поршня гидроцилиндра, обеспечивающего дистанционную регулировку подачи.

Рис. 26

Аксиально-поршневые машины по принципу действия относятся к обратимым устройствам. Конструкция насоса представляет собой корпус, в котором неподвижно (в насосах постоянной подачи) или подвижно (в насосах переменной подачи) располагается качающий узел (рис.26). Он состоит из корпуса 5 приводного вала 1, семи поршней 7 с шатунами 6, радиального 3 и сдвоенного радиально-упорного 4 шарикоподшипников, блока цилиндров 8, центрируемого сферическим распределителем 9 и центральным шипом 11. В передней крышке 2 установлено армированное манжетное уплотнение, опирающееся на термообработанную втулку, установленную на валу. В сферических гнездах вала 7 имеются семь шатунов 6, которые вместе с центральным шипом 11 прижаты к фланцу вала штампованной пластиной. На шипе 11 с помощью штифта крепится блок цилиндров 8.

К внутренней поверхности крышки 10 неподвижно примыкает распределитель 9, два дугообразных паза которого совмещены с такими же пазами этой крышки. Сферическая поверхность блока цилиндров 8 с помощью тарельчатых пружин прижата к сферической поверхности распределителя таким образом, что при вращении блока полости цилиндров в определенной последовательности совмещаются с дугообразными пазами распределителя. Блок цилиндров установлен на шипе 11, сферический конец которого опирается на сферическую поверхность во фланце вала 7, а цилиндрический конец — на бронзовую втулку, запрессованную в центральной расточке распределителя 9.

В процессе работы насоса вал 1 вращается вместе с блоком 8. Шатуны, опираясь на конические юбки поршней, приводят блок цилиндров во вращение относительно неподвижного распределителя. Во время вращения вала поршни 7 с завальцованными в них сферическими головками шатунов совершают возвратно-поступательное движение в цилиндрах. Полость цилиндра сообщается с напорным каналом во время перемещения поршня в глубь цилиндра и с высасывающим каналом при обратном ходе.

Количество рабочей жидкости, нагнетаемой насосом, зависит от частоты вращения приводного вала и угла наклона оси блока цилиндров к оси приводного вала.

Характеристика насосов:

коэффициент подачи (объемный к.п.д.) h0=Q/QT; механический к.п.д. hМЕХ; гидравлический к.п.д. hГИДР; общий к.п.д. h = h0hМЕХhГИДР; теоретическая подача QT; фактическая подача Q.

Крутящий момент, который должен быть приложен к валу насоса,

М = рW/2phМЕХ,

мощность на валу насоса

N = pQП/60h,

где р — номинальное давление, МПа; W — рабочий объем насоса; Qп — номинальная подача, л/мин.

Теоретическую подачу пластинчатых насосов можно определить по формуле

QT = 2bn (R-- r) [p (R + r) – tz] 10 – 6,

где b — ширина статора, мм; п — частота вращения вала, об/мин; R и r — максимальный и минимальный радиусы поверхности статора, мм; t – толщина пластин, мм; z — число пластин.

Теоретическая подача шестеренного насоса

QT = 2pm2zbn10 – 6 ,

где т— модуль зубчатых колес, мм; z — число зубьев колеса; b — ширина колес, мм; п — частота вращения вала, об/мин.

Мгновенная подача шестеренного насоса непостоянна в течение периода времени вращения вала за один оборот.

Неравномерность подачи насосов, т.е. отношение амплитуды пульсации к среднему значению расхода, для шестеренных насосов

C = 1,25 (cos2a/z),

где a — угол зацепления зубьев; z — число зубьев.

Этот параметр для шестеренных насосов изменяется, как правило, в пределах 6—10 %.

Неравномерность подачи радиально-поршневых и аксиально-поршневых насосов определяется особенностями их конструкций и составляет от +2 – 1,2 до – 5 – 3 % для конструкций с различным числом поршней. Следует отметить, что минимальную пульсацию имеют насосы с нечетным числом поршней.

|

|

|

|

|

Дата добавления: 2014-01-07; Просмотров: 2018; Нарушение авторских прав?; Мы поможем в написании вашей работы!