КАТЕГОРИИ:

Архитектура-(3434)Астрономия-(809)Биология-(7483)Биотехнологии-(1457)Военное дело-(14632)Высокие технологии-(1363)География-(913)Геология-(1438)Государство-(451)Демография-(1065)Дом-(47672)Журналистика и СМИ-(912)Изобретательство-(14524)Иностранные языки-(4268)Информатика-(17799)Искусство-(1338)История-(13644)Компьютеры-(11121)Косметика-(55)Кулинария-(373)Культура-(8427)Лингвистика-(374)Литература-(1642)Маркетинг-(23702)Математика-(16968)Машиностроение-(1700)Медицина-(12668)Менеджмент-(24684)Механика-(15423)Науковедение-(506)Образование-(11852)Охрана труда-(3308)Педагогика-(5571)Полиграфия-(1312)Политика-(7869)Право-(5454)Приборостроение-(1369)Программирование-(2801)Производство-(97182)Промышленность-(8706)Психология-(18388)Религия-(3217)Связь-(10668)Сельское хозяйство-(299)Социология-(6455)Спорт-(42831)Строительство-(4793)Торговля-(5050)Транспорт-(2929)Туризм-(1568)Физика-(3942)Философия-(17015)Финансы-(26596)Химия-(22929)Экология-(12095)Экономика-(9961)Электроника-(8441)Электротехника-(4623)Энергетика-(12629)Юриспруденция-(1492)Ядерная техника-(1748)

Направляющая аппаратура

|

|

|

|

Направляющие аппараты предназначены для пуска, остановки и изменения направления потоков рабочей жидкости в гидравлических системах путем полного открытия или закрытия рабочего проходного сечения. В гидроприводе нефтепромысловых машин в большинстве случаев применяют аппаратуру, разработанную для станочного оборудования дорожно-транспортных или строительных машин, и весьма редко — специально разрабатываемые конструкции.

К группе направляющих аппаратов относят распределители золотникового и кранового типов, обратные клапаны, а также некоторые регулирующие аппараты, конструкция которых предусматривает возможность работы в режиме направляющих аппаратов.

Распределители золотникового и кранового типов состоят из корпуса, внутри которого располагается запорно-регулирующий элемент, называемый золотником, если он совершает движение в осевом направлении, или краном, если он вращается вокруг оси. Во время перемещения запорно-регулирующего элемента каналы в нем и в корпусе соединяются или изолируются. При этом соответственно движется или останавливается поток рабочей жидкости.

В зависимости от исполнения гидрораспределители классифицируют по конструкции, типу управления, диаметру условного прохода, присоединению, числу позиций, числу основных линий, гидросхеме, способу установки золотника в позицию, номинальному давлению.

По типу уравнения различаются золотники с механическим, электрическим, гидравлическим и пневматическим управлением. Механическое управление может осуществляться с помощью рукоятки, поворотной кнопки, педали или кулачка.

По диаметру условного прохода определяют номинальный расход рабочей жидкости при рекомендуемой максимальной скорости течения. В станочном гидроприводе рекомендуются следующие соотношения между диаметрами условных проходов, DY и номинальными расходами масла QH.

Dу, мм. 6 8 10 16 20 32 50 80

QH, л/мин 6,3 12,5 20 50 80 200 800 3000

С увеличением расходов жидкости по сравнению с номинальным перепад давления на распределителе резко возрастает.

По виду присоединения каналов, подводящих жидкость к распределителю, различают резьбовое, фланцевое и стыковое исполнения. В первом случае все отверстия в корпусе аппарата имеют коническую резьбу, в которую ввинчивают детали арматуры трубопроводов; во втором случае соединение с трубопроводами обеспечивается с помощью фланцевых соединений. При использовании стыкового исполнения все отверстия выводятся на стыковую плоскость (одну или несколько) и заканчиваются углублениями, в которых размещаются уплотнительные кольца. Одну из стыковочных плоскостей используют для крепления аппарата на плите гидропанели или соединения его с другим аппаратом.

По числу позиций — фиксированных положений золотника относительно корпуса различают двух-, трех- и четырехпозиционные аппараты, аппараты с плавающим положением золотника.

По числу основных линий потоков подводимой или отводимой жидкости различают двух-, трех- и т.д. линейные исполнения. В станочном гидроприводе принято следующее обозначение каналов аппаратов: напорная линия — подвод основного потока к аппарату — Р; сливная линия — выход основного потока, возвращаемого в бак — T; отверстия присоединения аппарата к потребителю — А, В; подвод управления — РX, PY; слив жидкости из отверстий управления — TX, TY; дренажное отверстие — L; отверстие для манометра — М.

Гидросхема определяет особенности вариантов соединения линий, подводимых к аппарату при различных положениях золотника. В ряде случаев имеет существенное значение, каким образом соединены между собой линии при промежуточных положениях золотника в периоды его переключения.

В зависимости от способа установки золотника в позицию различают исполнения с механической фиксацией во всех позициях, с пружинным возвратом золотника в среднюю (или промежуточную) позицию, гидравлический возврат.

Конструкция золотниковых распределителей предусматривает гарантированный зазор между корпусом и золотником. Увеличение зазора будет способствовать увеличению утечек между внутренними полостями, которые в процессе работы распределителя должны быть разъединены. С другой стороны, уменьшение зазора вызывает заклинивание золотника и увеличение усилия, необходимого для его перемещения.

Усилие, необходимое для перемещения золотника в осевом направлении, определяется рабочим давлением, размерами золотника и корпуса, правильностью их геометрических форм. Росту усилия способствуют силы трения покоя, увеличивающиеся до весьма больших значений (порядка 700 Н) после длительного простоя, неравномерного распределения давления в зазорах, попадания в них загрязняющих частиц. С целью уменьшения осевых усилий на рабочих поверхностях золотника нарезают разгрузочные канавки глубиной и шириной 0,3—0,5 мм.

Большие усилия, необходимые для перемещения золотника, приводят к тому, что дистанционное управление распределителей с помощью электропривода удается только аппаратами с диаметром условного проходного канала не более 10 мм. Для управления распределителями с большим условным проходным окном приходится использовать вспомогательные золотники с электроуправлением.

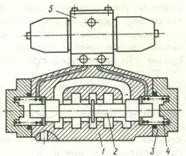

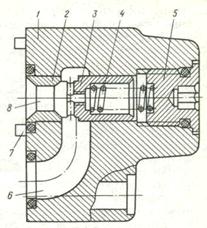

Время переключения распределителей с гидравлическим управлением (время реверса в пределах 0,05-3 с) регулируют настройкой дросселей, через которые масло поступает в управляющие полости распределителя. Электропривод не позволяет регулировать время переключения, которое составляет 0,01-0,02 с. Для предотвращения гидравлических ударов при быстром переключении распределителя на золотнике предусматривают конические фаски или дросселирующие прорези, обеспечивающие плавное изменение давления в его камерах. Рассмотрим конструкцию распределителя с небольшим диаметром условного проходного канала на примере гидрораспределителя Р-102 (рис.36), разработанного для станочного гидропривода. Они могут иметь различные схемы исполнения распределения потока жидкости, и применяют их в системах с электромагнитным, гидравлическим, пневматическим, ручным и механическим видами управления. В таблице приведены основные параметры распределителей серии Р. Все золотники имеют одинаковую конструкцию золотникового устройства. Они состоят из чугунного корпуса /, в котором литьем выполнены каналы для подвода рабочей жидкости, отвода к исполнительным органам и слива жидкости, золотника 2, толкателя с уплотнением 4, центрирующей пружины 3.

Рис. 36

Основные параметры распределителей серии Р

Параметр Р-102 Р-202 Р-322

Давление нагнетания, МПа:

рНОМ 20 20 20

рMAX 21 21 21

рMIN 0,5 0,5 0,5

Давление управления

для

Распределителя с

гидроуправлением,

МПа:

рMAX 20 20 20

рMIN 0,5 0,8 0,8

Условный проходной диа-

метр, мм

Скорость потока рабочей

жидкости, л/мин:

VНОМ 30 160 400

VMAX 40 170 500

Допускаемые внутренние

Утечки, см3/мин 100 200 300

Сила, необходимая для руч-

Ного управления, Н 60 -- --

Распределитель может иметь трех- и двухпозиционное исполнение. В первом случае к обеим сторонам корпуса крепятся два узла управления, например электромагниты, каждый из которых через толкатель приводит в действие золотник 2, имеющий три рабочие позиции. Во втором случае используют один узел управления, те. с другой стороны крепится крышка, при этом золотник имеет две рабочие позиции.

Для регулирования времени срабатывания исполнительного органа распределитель может комплектоваться дроссельной плитой, содержащей два регулируемых дросселя и обратные клапаны, включаемые в линию отвода.

Принцип действия распределителя следующий. При срабатывании органа управления, например, во время включения электромагнита или перемещения рукоятки толкатель воздействует на золотник и передвигает его в одну из крайних позиций 7 или 2. При этом канал подвода жидкости Р соединяется с каналами (А или В), а сливной канал Т с другим каналом (В или А) в соответствии со схемой распределения потока. После снятия управляющего усилия золотник (в зависимости от способа его установки) либо возвращается в положение О под действием центрирующей пружины, либо остается в этом положении под действием фиксатора.

В распределителях Р-102 все отверстия выведены на одну стыковочную плоскость корпуса /. Соединение трубопроводами осуществляется с помощью присоединительной плиты, в которую ввинчивается арматура для присоединения золотника.

Крепление гидрораспределителя к панели машины или на промежуточную плиту осуществляется нижней стыковочной плоскостью с помощью четырех винтов. Рабочее положение распределителя с фиксацией золотника только горизонтальное, для других исполнений – любое, но преимущественно горизонтальное.

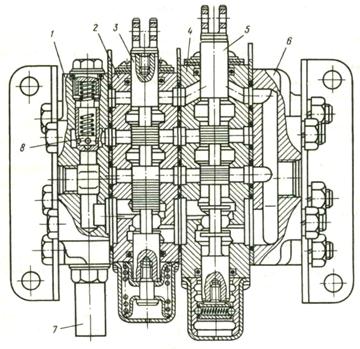

Распределители типа Р с большими диаметрами проходного канала (Р-202, Р-323) имеют электрогидравлическое, пневмогидравлическое и ручное управление. Для всех них характерна одинаковая конструкция золотникового устройства, к которому присоединяются различные узлы Управления. При этом различными могут быть и способы центрирования золотника (рис. 37). В чугунном корпусе 1, в котором литьем выполнены каналы, расположен золотник 2, перемещаемый в осевом направлении давлением потока управления — в случае электрогидравлического или гидравлического управления или посредством рычагов, педалей или кнопок для ручного управления. К торцам корпуса крепят крышки 3, в которых расположены пружины возврата 4, воздействующие на золотник 2 через шайбы.

Рис. 37 Распределитель золотникового типа Р

Для управления потоками жидкости, перемещающими золотник, используют гидрораспределитель (пилот) 5, устанавливаемый на верхнюю стыковочную плоскость золотника. Для регулирования времени переключения золотника между ним и основным золотником может быть установлена дроссельная плита. В качестве пилотов используют распределители типа Р-102.

Основной распределитель крепится к плите гидропанели или монтажной плите нижней стыковочной плоскостью, на которую выведены все отверстия.

Рассмотрим принцип действия трехпозиционного гидрораспределителя с пружинным центрированием основного золотника. В исходном (среднем) положении золотник удерживается центрирующими пружинами. При воздействии давления пилотного золотника в левую или правую торцевую полость через дроссель в дроссельной плите золотник перемещается влево или вправо — в одну из рабочих позиций 1 или 2. При этом происходит соединение каналов. Жидкость, вытесняемая из торцевой полости, вытекает через обратный клапан дроссельной плины и, далее, через пилотный золотник уходит на слив. После снятия управляющего усилия золотник возвращается в исходное положение под действием центрирующей пружины. Устойчивое управление золотником возможно во время подачи в торцевые полости жидкости под давлением не менее 0,8 МП а при пружинном центрировании и 2 МПа при гидравлическом.

Если необходимо управление несколькими исполнительными механизмами от одного насоса, применяют многопозиционные многозолотниковые гидрораспределители, представляющие собой единый блок из различных унифицированных секций — напорной (с обратными и предохранительными клапанами), рабочих (с золотниками, имеющими отводы к исполнительным механизмам, золотниками, сблокированными с предохранительными клапанами), промежуточных (с обратными клапанами) и сливной. Управление каждым золотником может быть ручным или электромагнитным. Используя многопозиционные многозолотниковые гидрораспределители, можно одновременно или поочередно управлять несколькими исполнительными механизмами. Наиболее распространены распределители подобного типа в транспортных, дорожных и строительных машинах. В нефтепромысловом гидроприводе использование их целесообразно для управления такими системами, как установка в рабочее положение и перемещение домкратов, подъем и выдвижение секций вышки и т.п. операций.

Один из вариантов подобного устройства — четырехсекционный гидрораспределитель (рис.38) состоит из напорной /, рабочей трехпозиционной 2, рабочей четырехпозиционной 4 и сливной 6 секций. В зависимости от положения золотников 3 и 5 рабочих секций рабочая жидкость подается к различным каналам на боковой (профильной) поверхности корпуса золотника и отводится от них трубопроводами.

Рис.38

Вторая секция имеет плавающий золотник, удерживаемый при отсутствии управляющего усилия в верхнем положении пружиной, а третья секция — золотник с шариковым фиксатором.

Напорная секция снабжена предохранительным клапаном 7, ограничивающим давление в системе, и обратным клапаном 8, исключающим противоток рабочей жидкости из золотников. Сливная линия имеет внутренние каналы, соединяющие ее с рабочими секциями. К ней подключен сливной трубопровод.

Секции золотника соединены встык — зазоры герметизированы кольцевыми уплотнениями круглого поперечного сечения. Крепление секций осуществляется болтами, проходящими через весь пакет секций, стягивающих его и соединяющих кронштейнами, служащими для крепления распределителя к панели.

Число секций, их схема и назначение могут варьироваться в зависимости от задач, решаемых с помощью объемного гидропривода. Секционные распределители выпускают на рабочие номинальные давления 16 МПа и имеют диаметры условных проходных каналов до 32мм, что позволяет обеспечить номинальный расход жидкости до 320 л/мин.

Число секций, их схема и назначение могут варьироваться в зависимости от задач, решаемых с помощью объемного гидропривода. Секционные распределители выпускают на рабочие номинальные давления 16 МПа и имеют диаметры условных проходных каналов до 32мм, что позволяет обеспечить номинальный расход жидкости до 320 л/мин.

Обратные клапаны предназначены для перепуска рабочей жидкости в прямом направлении, перекрытия канала и препятствия течению ее в обратном направлении. Параметры его: диаметр условного прохода от 10 до 32 мм; расход масла номинальный — от 32 до 320 л/мин, перепад давления при номинальном расходе 0,28 — 0,30 МПа. Состоят такие клапаны из чугунного корпуса /, в который запрессовано седло 2 (рис.40). В расточке корпуса перемещается плунжер 3, на который воздействует пружина 4, удерживаемая пробкой 5. На стыковочной плоскости, где предусмотрены отверстия 6 и 8, имеется штифт 7. Прямой поток рабочей жидкости подводится к отверстию 8. Под воздействием давления жидкости перемещается плунжер вправо, в результате чего канал к отводному отверстию 6 открывается. При прекращении движения жидкости и с изменением направления ее течения плунжер 3 пружиной 4 прижимается к седлу 2, после чего жидкость из отверстия 6 не может проникнуть в отверстие 8.

Обратные клапаны могут быть изготовлены и на основе пары седло — шарик. При этом шарик прижимается к седлу пружиной. Герметичность подобных конструкций выше, чем плунжерных клапанов.

Обратные клапаны также можно встраивать в корпуса различных аппаратов, например в дроссельные плиты распределителей Р-102.

|

|

|

|

|

Дата добавления: 2014-01-07; Просмотров: 1253; Нарушение авторских прав?; Мы поможем в написании вашей работы!