КАТЕГОРИИ:

Архитектура-(3434)Астрономия-(809)Биология-(7483)Биотехнологии-(1457)Военное дело-(14632)Высокие технологии-(1363)География-(913)Геология-(1438)Государство-(451)Демография-(1065)Дом-(47672)Журналистика и СМИ-(912)Изобретательство-(14524)Иностранные языки-(4268)Информатика-(17799)Искусство-(1338)История-(13644)Компьютеры-(11121)Косметика-(55)Кулинария-(373)Культура-(8427)Лингвистика-(374)Литература-(1642)Маркетинг-(23702)Математика-(16968)Машиностроение-(1700)Медицина-(12668)Менеджмент-(24684)Механика-(15423)Науковедение-(506)Образование-(11852)Охрана труда-(3308)Педагогика-(5571)Полиграфия-(1312)Политика-(7869)Право-(5454)Приборостроение-(1369)Программирование-(2801)Производство-(97182)Промышленность-(8706)Психология-(18388)Религия-(3217)Связь-(10668)Сельское хозяйство-(299)Социология-(6455)Спорт-(42831)Строительство-(4793)Торговля-(5050)Транспорт-(2929)Туризм-(1568)Физика-(3942)Философия-(17015)Финансы-(26596)Химия-(22929)Экология-(12095)Экономика-(9961)Электроника-(8441)Электротехника-(4623)Энергетика-(12629)Юриспруденция-(1492)Ядерная техника-(1748)

Привод поршневого компрессора

|

|

|

|

Наиболее распространён электрический привод компрессоров, отличающийся простотой устройства и обслуживания, надёжностью, компактностью, постоянной готовностью к действию. При мощности до 50 квт применяют преимущественно короткозамкнутые электродвигатели, свыше 50 квт – также с фазовым ротором. При мощности свыше 100 квт предпочитают синхронные электродвигатели.

Компоновка электродвигателя с компрессором зависит от частоты вращения вала компрессора и двигателя. Если эта частота меньше, чем у электродвигателя, соединение осуществляется с помощью клиноремённой передачи или ротора. Когда частоты вращения валов одинаковы, соединение компрессора с обособленным электродвигателем производят нежесткими муфтами или применяют электродвигатели консольного типа, статор которых устанавливают на общем с компрессором фундаменте, а ротор насаживают на удлинённый конец коленчатого вала. Для получения компактной установки применяют фланцевые или встроенные электродвигатели, статор которых крепят фланцем к станине компрессора или выполняют с ним заодно, а ротор насаживают на конец коленчатого вала. Горизонтальные компрессоры часто приводятся в движение малооборотными электродвигателями, расположенными между рядами, причём ротор двигателя, насаженный на коренной вал компрессора, служит его маховиком.

Газомоторные компрессоры представляют собой агрегаты, в которых газовый двигатель и компрессор объединены общими станиной и коленчатым валом. Наиболее широко распространены газомоторные компрессоры с вертикально или V-образно расположенными силовыми цилиндрами и с горизонтальными компрессорными цилиндрами (рис. 10). Газомоторные компрессоры выпускают сериями с определённой индикаторной мощностью компрессоров; например серия 8ГК (мощность 220 квт) или серия 10ГКН (мощность 1100 квт) и т.д. В каждой серии имеются модификации, отличающиеся числом и размерами цилиндров компрессора, благодаря чему установленная мощность может быть использована при различных начальном и конечном давлениях компрессора и при разной производительности.

Газомоторные компрессоры представляют собой агрегаты, в которых газовый двигатель и компрессор объединены общими станиной и коленчатым валом. Наиболее широко распространены газомоторные компрессоры с вертикально или V-образно расположенными силовыми цилиндрами и с горизонтальными компрессорными цилиндрами (рис. 10). Газомоторные компрессоры выпускают сериями с определённой индикаторной мощностью компрессоров; например серия 8ГК (мощность 220 квт) или серия 10ГКН (мощность 1100 квт) и т.д. В каждой серии имеются модификации, отличающиеся числом и размерами цилиндров компрессора, благодаря чему установленная мощность может быть использована при различных начальном и конечном давлениях компрессора и при разной производительности.

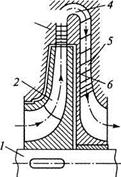

Другой разновидностью компрессоров с непосредственным приводом от поршневого ДВС являются дизель-компрессоры со свободными поршнями (СПДК). На рис. 11 дана схема одноступенчатого СПДК. Давление газов расширяющихся в цилиндре 1 дизеля, расположенного в середине машины, сообщает движение двум поршням 2, синхронно перемещающимися к внешним мёртвым точкам.

Рис. 11. Схема дизель-компрессора со свободными поршнями.

По мере сжатия газа в цилиндрах компрессора противодействие поршням возрастает. При некотором их положении силы давления сжатого воздуха превышают уменьшающиеся по ходу поршней движущие силы дизеля. Возврат поршней к внутренним «мёртвым» точкам происходит под давлением воздуха, оставшегося в «мёртвых» пространствах 3 цилиндров компрессора. Полости 4 цилиндра, примыкающие к цилиндру дизеля, служат как продувочные насосы дизеля. Для обеспечения синхронного движения свободных поршней дизель-компрессор снабжён специальным механизмом, размещённым по бокам цилиндра дизеля. Запуск производят сжатым воздухом.

Дизель-компрессор идеально уравновешен, благодаря чему он не нуждается в фундаменте. Его к.п.д. имеет высокое значение (0,40 – 0,45) по сравнению с 0,25 у комбинированной установки компрессора с дизелем автотракторного типа.

Мощность существующих СПДК сравнительно невелика (30 – 80 квт).

РЕГУЛИРОВАНИЕ ПРОИЗВОДИТЕЛЬНОСТИ

ПОРШНЕВЫХ КОМПРЕССОРОВ

Назначение регулирования сводится в большинстве случаев к поддержанию постоянного конечного давления, которое зависит от соотношения между подачей компрессора и расходом газа из ёмкости или из сети трубопроводов, куда падает компрессор. Если расход газа возрастает из-за увеличения его потребления, то давление в нагнетательной сети падает, что является сигналом о необходимости увеличить подачу компрессора и привести его в соответствие с потреблением.

Способы регулирования поршневых компрессоров весьма разнообразны. Наиболее распространены следующие:

1) временная остановка двигателя или отключение от него компрессора;

2) изменение частоты вращения вала компрессора;

3) отжим всасывающих клапанов;

4) изменение объёма «мёртвого» пространства;

5) дросселирование во всасывающей линии;

6) перепуск газа во всасывающую линию.

Остановка одного или нескольких компрессоров для ступенчатого изменения производительности компрессорной станции – целесообразный способ регулирования. Отключение компрессора от двигателя, производимое посредством пневматических или электромагнитных муфт, менее экономично, чем остановка двигателя, но более удобно.

Изменение частоты вращения вала компрессора – наиболее выгодный способ регулирования при условии, что двигатель допускает экономичное изменение частоты вращения. К сожалению, этой способностью не обладают не электродвигатель переменного тока, ни в должной мере двигатель внутреннего сгорания, которые в основном используются для привода компрессоров. Регулировать производительность компрессоров можно при помощи коробок передач; однако их применение усложняет установку.

Изменение частоты вращения вала компрессора – наиболее выгодный способ регулирования при условии, что двигатель допускает экономичное изменение частоты вращения. К сожалению, этой способностью не обладают не электродвигатель переменного тока, ни в должной мере двигатель внутреннего сгорания, которые в основном используются для привода компрессоров. Регулировать производительность компрессоров можно при помощи коробок передач; однако их применение усложняет установку.

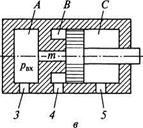

Рис. 12. Схема устройства для отжима всасывающего клапана

Отжим всасывающих клапанов (рис. 12) производится вилкой 5, действующей на пластину 6. Вилка связана с поршнем 4, находящимся в цилиндре 3 и нагруженным пружиной. К цилиндру по трубке 2 подводится газ из области нагнетания. Поршень опускается, вилка ложится на пластину всасывающего клапана и держит его открытым до тех пор, пока давление в воздухосборнике 1 компрессора не снизится до нормального.

В рассматриваемой схеме осуществлено прерывистое регулирование. Имеются также схемы с плавным регулированием, обеспечивающим открытие клапана на части хода. По экономичности этот способ уступает рассмотренным выше, так как при отжатом клапане в цилиндре затрачивается некоторая мощность.

22.2. Пневматические двигатели

Пневматические двигатели, как и гидравлические, делятся на возвратно-поступательные (пневмоцилиндры), поворотные и вращательные (пневмомоторы). Поскольку принцип действия пневматических и гидравлических двигателей одинаков, рассмотрим конструктивные особенности только тех двигателей, которые преимущественно применяются в пневматических системах.

22.2.1. Пневматические цилиндры

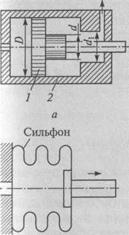

В пневматических системах высокого давления наибольшее распространение получили поршневые пневмоцилиндры как одностороннего, так и двухстороннего действия. Так как воздух обладает высокой сжимаемостью, он при сжатии накапливает значительную энергию. При определенных условиях эта энергия в пневмоцилиндрах переходит в кинетическую энергию поршня и других движущихся масс, вызывая ударные нагрузки, которые могут привести, например, к разрушению корпуса пневмоцилиндра или вызвать поломку в исполнительном механизме. Поэтому в пневмосистемах, где требуется плавная (безударная) остановка исполнительного механизма, применяют пневмоцилиндры с торможением в конце хода. Основной способ торможения — увеличение сопротивления течению воздуха в конце хода поршня. Одна из возможных схем поршневого пневмоцилиндра одностороннего действия с торможением представлена на рис. 22.4, а.

При рабочем ходе поршня 1 диаметром D, пока часть поршня диаметром d не вошла в полость корпуса 2 диаметром d1 воздух беспрепятственно поступает в выхлопную пневмолинию. Когда часть поршня диаметром d входит в полость корпуса диаметром d1, воздух из штоковой полости начинает проходить в выхлопную пневмолинию через кольцевой зазор δ= (d1 - d)/2, который является пневматическим сопротивлением. В штоковой полости повышается давление и, следовательно, возникает тормозное усилие, которое растет по мере движения поршня, так как увеличивается сопротивление потоку воздуха. На рис. 22.4, б показано условное графическое обозначение пневмоцилиндра с торможением.

а б

Рис. 22.4. Пневматические цилиндры

а — с торможением в конце хода; б — его условное графическое обозначение; в — ударного действия; г — сильфонный; 1 — поршень; 2 — корпус; 3,4— входные каналы; 5 — выпускной канал

Сильфон

Если в пневмосистеме используют обычный цилиндр без описанного выше устройства, то требуемое торможение обеспечивают за счет включения во внешнюю выхлопную пневмолинию специального местного сопротивления (дросселя).

В таких технологических операциях, как штамповка, клеймение, пробивка отверстий, обрубка литников и ряд других, требующих ударного воздействия, используют различные ударные пневмоцилиндры. Схема работы одного из них представлена на рис. 22.4,в.

В цилиндре имеются три полости. А, В, С. Полость А, которая играет роль ресивера, во время работы через канал 3 всегда соединена с напорной пневмолинией (рвх). В исходном положении полость В через канал 4 соединена с атмосферой, а полость С через канал 5 — с напорной пневмолинией. За счет разности эффективных площадей поршень прижимается к седлу корпуса, перекрывая отверстие т. Для осуществления рабочего хода полость С соединяют с атмосферой, а канал 4 полости В перекрывают. Давление полости С падает, и поршень начинает двигаться вправо. Как только поршень открывает отверстие т, резко возрастает движущая сила, поскольку сжатый воздух с давлением рвх действует теперь на всю площадь поршня. Поршень получает значительное ускорение. Чтобы избежать удара поршня о корпус цилиндра, в конструкции предусматривают возможность перекрытия канала 5 в конце хода поршня. Поршень останавливается без удара о корпус за счет сжатия воздуха в полости С. При первоначальном соединении полостей В и С поршень цилиндра приходит в исходное положение.

Наряду с мембранными пневмоцилиндрами, которые, как и гидравлические, применяются при небольших перемещениях выходного звена, в пневмосистемах низкого давления при малых перемещениях используют силъфонные пневмоцилиндры. Рабочей камерой такого пневмоцилиндра является полость гофрированной металлической трубки (сильфона), способной увеличивать свою длину под действием давления сжатого воздуха (рис. 22.4, г). Как правило, сильфонные пневмоцилиндры — одностороннего действия. Возврат в исходное положение происходит под действием внешних сил или упругих сил самого сильфона.

22.2.2. Поворотные пневмодвигатели и пневмомоторы

Поворотные пневмодвигатели, как и гидравлические, в основном используют в своей работе принцип механического преобразования поступательного движения поршня в поворотное движение выходного звена.

На рис. 22.5, а представлена схема поворотного пневмодвигателя с механическим преобразованием движения, в котором канал 1 и, следовательно, полость А всегда подключены к напорной пневмолинии с давлением рвх. Если канал 2 соединить с напорной пневмолинией, а канал 3 с атмосферой, то под действием перепада давлений поршень 4 начнет перемещаться влево. При этом он будет поворачивать через цепную передачу звездочку 5 по часовой стрелке. Вращение звездочки и, следовательно, выходного вала в обратную сторону будет происходить при соединении как с атмосферой, а канала 3 с напорной пневмолинией.

В механизмах для зажима деталей в станках и автоматических линиях используют камерный поворотный пневмодвигатель (рис. 22.5, б). Сжатый воздух через канал 6 подается в камеру 7, стенки которой выполнены из эластичного материала. Под давлением воздуха камера расширяется, поворачивая рычаги 8 и 9 вокруг осей вращения и обеспечивая тем самым зажим детали В. При этом усилие зажима практически не зависит от размера L детали В.

Пневмомоторы преимущественно используют принцип роторных машин. Наиболее широко применяются шестеренчатые и пластинчатые пневмомоторы.

Рис. 22.5. Схемы поворотных пневмодвигателей:

1-е механическим преобразованием движения; б — камерного; 1 — напорный канал; 2, 3 — рабочие каналы; 4— поршень; 5— звездочка; 6— входной канал; 7— рабочая камера; 8, 9 — поворотные рычаги

Их используют для привода ручного пневмоинструмента, сверлильных головок станков, лебедок и т.п.

В В

В В

А

В

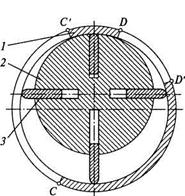

Рис. 22.6. Пневмомоторы: а — шестеренный; б — пластинчатый; 1 — статор; 2 — ротор; 3 — пластина; А — входной канал; В — полость выхлопа

На рис. 22.6, а представлена схема работы шестеренного пневмомотора с внешним зацеплением. Сжатый воздух с давлением рвх через входной канал А подается к зубчатым колесам. Зубья, касаясь друг друга в точке зацепления b, отделяют полость высокого давления от полости выхлопа В. Давление рвх воздействует на зубья колес, которые имеют в области зацепления неуравновешенные участки ab и dc. На этих участках возникают неуравновешенные силы, равные произведению давления рвх и площади неуравновешенных участков зубьев. Эти силы создают моменты, вращающие колеса в направлениях, показанных стрелками. Точно по такому же принципу работает пневмомотор типа РУТС, у которого зубья колес имеют специфическую форму (рис. 22.6, б).

На рис. 22.6, в представлена схема пластинчатого пневмотора. Подача сжатого воздуха с давлением рвх происходит на участке DD' статора 1, а выхлоп — на участке СС. Рабочая камера образована поверхностями ротора 2, статора 1 и двух соседних пластин 3 на участке D'C. Из-за эксцентриситета в расположении осей ротора и статора объем рабочей камеры на участке D' С увеличивается, а давление воздуха при расширении падает и всегда будет меньше рвх. Разность давлений по обе стороны пластин, находящихся в рабочей камере, создает результирующее усилие на пластину и, следовательно, вращающий момент, направленный по часовой стрелке. Пластины прижимаются к статору под действием центробежной силы и силы давления сжатого воздуха, который по специальным каналам подводится в пазы под торцы пластин.

РОТОРНЫЕ КОМПРЕССОРЫ

Роторные компрессоры так же, как и поршневые относятся к классу машин объёмного действия. По кинематике рабочих органов они аналогичны роторным насосам. Роторные компрессоры применяются при умеренных производительностях и давлениях в химической, газовой, холодильной промышленности, в системах пневматического управления, в двигателях внутреннего сгорания для наддува. В нефтепромысловых компрессорных станциях их используют для перекачки попутного газа.

Наиболее распространены следующие роторные компрессоры:

1) одновальные – пластинчатые, с качающимся ротором, водокольцевые;

2) двухвальные – двухлопастные и трёхлопастные, винтовые.

По характеру процесса сжатия роторные компрессоры делятся на три группы:

1) машины, в которых сжатие происходит в результате непрерывного изменения объёма рабочих камер;

2) машины, в которых перенос порций газа из всасывающей линии в нагнетательную происходит при постоянном объёме и давлении, а давление газа возрастает скачком в момент сообщения рабочей камеры с областью нагнетания;

3) машины, в которых используются одновременно оба принципа.

ОДНОВАЛЬНЫЕ КОМПРЕССОРЫ

Пластинчатый компрессор (рис. 14) состоит из цилиндра, в котором эксцентрично расположен ротор с пластинами, вставленными в его пазы. В отличие от шиберного насоса, вращающиеся межпластинчатые камеры, будучи изолированными, изменяют свой объём от максимального значения до минимального, вследствие чего газ сжимается постепенно от момента отсечки камеры от всасывающего канала в точке а до момента, когда передняя пластина камеры достигнет кромки выхлопного окна b. После мгновенного выравнивания давление в камере сохраняется постоянным до тех пор, пока задняя пластина камеры не достигнет кромки с выхлопного окна. При движении камеры от с до d остаток газа расширяется.

Рис. 14. Схема пластинчатого компрессора.

Как видно из диаграммы изменения давления, изображённой справа на том же рисунке, действие рассматриваемого компрессора в основном аналогично действию поршневого. Однако в отличие от последнего конечное давление сжатия зависит не от давления в нагнетательном патрубке

компрессора, а только от степени сжатия камеры на участке ab.

Число пластин изменяется от двух для малых машин, до 20 – 30 для крупных машин. Наклонное расположение пластин в сторону вращения вала уменьшает опасность защемления в пазах ротора ввиду благоприятного направления усилия, действующего на каждую пластину. Материал пластин – сталь, дюраль, пластмасса. Частота вращения ротора ограничивается максимальной окружной скоростью конца пластины, равной примерно 13 м/сек, превышение которой приводит к быстрому износу пластин. Для уменьшения сил трения в цилиндр устанавливают два кольца, свободно вращающиеся и увлекаемые пластинами. Последние прижимаются к кольцам и скользят по их внутренней поверхности. При этом окружную скорость можно увеличить примерно до 18 м/сек.

В одноступенчатом охлаждаемом компрессоре отношение давлений не превышает 5. Более высокие отношения давлений осуществляют в двухступенчатых компрессорах.

Рис 15. Схема водокольцевого компрессора.

1 — отверстие всасывания; 2 — отверстие нагнетания; 3—водяное кольцо.

Водокольцевой компрессор (рис. 15) отличается тем, что в качестве замыкателей используют водяное кольцо, образующееся внутри цилиндра при вращении в нём рабочего колеса с радиальными лопатками. Рабочей камерой служит серповидное в поперечном сечении пространство, образующееся вследствие эксцентриситета между ротором и водяным кольцом. Всасывающее и нагнетательное отверстия расположены в торцевых крышках. Вода непрерывно обновляется, что обеспечивает охлаждение газа в процессе сжатия.

Коэффициент полезного действия водоканальных компрессоров невелик (0,4 – 0,45) вследствие трения лопаток о воду и слоя воды о стенки цилиндра. Однако для некоторых условий, например для подачи запылённого газа, такие компрессоры очень выгодны. Эти же машины используют в качестве вакуум-насосов, когда среда содержит капельную влагу, а также для создания разрежения в центробежных насосах при их запуске.

ДВУХВАЛЬНЫЕ КОМПРЕССОРЫ

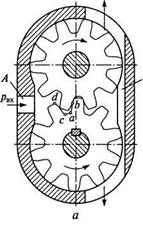

Компрессор типа Рутс (рис. 16), применяется при невысоких отношениях

давлений, действует аналогично шестерённому насосу, но для увеличения объёма межзубцевых впадин число зубьев (лопастей) уменьшено до 2 – 3. В данном случае передача равномерного вращения становится затруднительной.

Рис. 16. Схемы компрессоров типа Рутс.

а — двухлопастного; б — трехлопастного

Эта передача осуществляется зубчатой парой, расположенной вне компрессора, а между лопастями сохраняется зазор, что позволяет избежать их износа и необходимости вводить в компрессор смазку. Отсутствие контакта сжимаемого газа с маслом даёт компрессору типа Руст важное преимущество. Порция газа переносится между лопастями ротора при постоянном объёме, а сжатие газа происходит в момент, когда рабочая камера сообщается с нагнетательной стороной машины. Для уменьшения шума и создания более равномерного потока газа применяют трёхлопастные винтовые роторы.

Винтовые компрессоры (рис. 17) аналогичны воздуходувке типа Рутс, но отличаются от неё формой роторов и расположением окон для подвода и отвода газа в осевом направлении, как в винтовом насосе. Роторы выполнены в виде винтовой зубчатой передачи, в которой так же, как и в компрессоре типа Рутс, зубья не соприкасаются благодаря шестерням, синхронизирующим движение винтов. При вращении роторов полости А, А’, А’’ и В, В’, В’’ (рис. 17) последовательно изолируются от области всасывания, затем их объём уменьшается, так как впадины одного ротора заполняются зубьями другого. Газ, заполняющий полости, сжимается до тех пор, пока полости не сообщаются с областью нагнетания. В винтовом компрессоре так же, как и в пластинчатом, конечное давление сжатия в полости зависит не от противодавления, а от геометрии роторов и расположения нагнетательного отверстия.

Рис. 17. Двухроторный винтовой компрессор.

Число зубьев у ротора может быть различным: 2 + 2, 2 + 4, 3 + 3, 4 + 4, 4 + 6 и т.д. На рис. 17 показаны ротор с числом зубьев 4 + 6.

Корпус и ротор выполняются из стали, чугуна или цветного металла. Корпус имеет разъём параллельно оси роторов и снабжён рубашкой для водяного охлаждения. В местах вывода валов ротора из корпуса устанавливают уплотнения (угольные, медные или пластмассовые кольца).

Винтовые компрессоры действуют при высокой окружной скорости, достигающей 120 м/сек и характеризуются весьма высокими адиабатическим коэффициентом мощности и коэффициентом производительности.

Преимуществом компрессоров этого типа являются простота конструкции и обслуживания, высокая степень надёжности и длительный срок службы без ремонта, а недостатком – высокий уровень шума, вследствие чего возникает необходимость установки глушителей на всасывающей и нагнетательной линиях.

Винтовые компрессоры начинают более широко применять. Выпускают их как машины общего назначения производительностью в пределах примерно от 5 до 700 м3/мин и давлением нагнетания до 4 Мн/м2 (в нескольких ступенях).

22.1.1. Динамические компрессоры

В динамических компрессорах энергия сообщается потоку газа счет того, что рабочие органы компрессора оказывают силовое воздействие на газ, находящийся в его проточной части.

В промышленности используют динамические компрессоры лопастного типа, в которых рабочим органом является колесо с лопастями. Эти лопасти при вращении колеса оказывают силовое воздействие на газ.

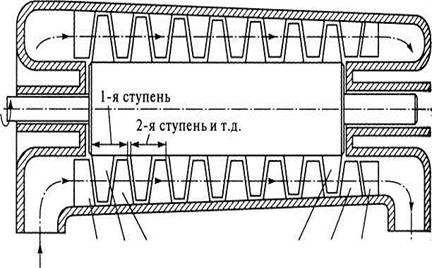

По направлению движения потока газа относительно оси вращения рабочего колеса лопастные компрессоры делятся на центробежные и осевые. Если одно рабочее колесо (одна ступень) в лопастных компрессорах не может создать требуемое давление сжатия газа, то используют последовательно несколько ступеней сжатия — многоступенчатые компрессоры, которые применяют в пневмосистемах с рабочим давлением газа до 1 МПа и выше.

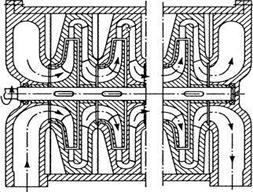

На рис. 22.1, а представлена схема одной ступени центробежного компрессора. Газ поступает на лопатки рабочего колеса 2, которое вместе с валом 1 вращается в корпусе 3. Приобретя энергию на рабочем колесе, газ поступает сначала в диффузор 4, где кинетическая энергия превращается в потенциальную, а затем в обратный направляющий аппарат 5, где потенциальная энергия снова переходит в кинетическую. Рабочее колесо и обратный направля ющий аппарат разделены диафрагмой 6. В многоступенчатом центробежном компрессоре ступени соединяются последовательно, как показано на рис. 22.1, б. Число ступеней определяется требуемым давлением газа на выходе компрессора с учетом того, что в обычных конструкциях в одной ступени давление повышается в 1,2... 1,5 раза.

Конструктивная схема многоступенчатого осевого компрессора представлена на рис. 2.

Конструктивная схема многоступенчатого осевого компрессора представлена на рис. 2.

ВА РК НА РК НА СА

Рис. 22.1. Динамические компрессоры:

a — схема одной ступени центробежного компрессора; б — схема соедин. ступеней центробежного компрессора; в — конструктивная схема осевого ко рессора; / — вал; 2 — рабочее колесо; 3 — корпус; 4 — диффузор; 5 — направляющий аппарат; 6 — диафрагма; ВА — входной направляющий аппарат; РК -рабочее колесо; НА — направляющий аппарат; СА — спрямляющий аппарат!

Газ поступает в компрессор через входной диффузор либо прямо на лопатки рабочего колеса первой ступени, либо через лопатки входного направляющего аппарата ВА, сдающего предварительную закрутку потока газа, что улучшает рабочие характеристики компрессора. За входным направляющим аппаратом располагаются ступени компрессора. Каждая ступень — совокупность рабочего колеса РК и следующего за ним направляющего аппарата НА. Цель направляющего аппарата — придать потоку газа, выходящему из рабочего колеса, направление движения, необходимое для поступления в следующую ступень.

Пройдя п ступеней компрессора, поток газа выходит закрученным и с большой скоростью. Для раскрутки потока и снижения его скорости перед выходным диффузором устанавливают спрямляющий аппарат СА.

Примером простейшего одноступенчатого осевого компрессора может служить обычный бытовой вентилятор, у которого на роторе расположены лопасти (лопатки), сообщающие воздуху осевое движение. В промышленности осевой компрессор — это сложная многоступенчатая лопастная машина, состоящая из ротора с закрепленными на нем рядами профилированных лопаток, каждый ряд которых представляет собой рабочее колесо одной ступени, и статора с закрепленными на нем рядами таких же лопаток, образующих управляющие аппараты ступеней.

|

|

|

|

|

Дата добавления: 2014-01-07; Просмотров: 2872; Нарушение авторских прав?; Мы поможем в написании вашей работы!