КАТЕГОРИИ:

Архитектура-(3434)Астрономия-(809)Биология-(7483)Биотехнологии-(1457)Военное дело-(14632)Высокие технологии-(1363)География-(913)Геология-(1438)Государство-(451)Демография-(1065)Дом-(47672)Журналистика и СМИ-(912)Изобретательство-(14524)Иностранные языки-(4268)Информатика-(17799)Искусство-(1338)История-(13644)Компьютеры-(11121)Косметика-(55)Кулинария-(373)Культура-(8427)Лингвистика-(374)Литература-(1642)Маркетинг-(23702)Математика-(16968)Машиностроение-(1700)Медицина-(12668)Менеджмент-(24684)Механика-(15423)Науковедение-(506)Образование-(11852)Охрана труда-(3308)Педагогика-(5571)Полиграфия-(1312)Политика-(7869)Право-(5454)Приборостроение-(1369)Программирование-(2801)Производство-(97182)Промышленность-(8706)Психология-(18388)Религия-(3217)Связь-(10668)Сельское хозяйство-(299)Социология-(6455)Спорт-(42831)Строительство-(4793)Торговля-(5050)Транспорт-(2929)Туризм-(1568)Физика-(3942)Философия-(17015)Финансы-(26596)Химия-(22929)Экология-(12095)Экономика-(9961)Электроника-(8441)Электротехника-(4623)Энергетика-(12629)Юриспруденция-(1492)Ядерная техника-(1748)

Центробежные компрессоры

|

|

|

|

Центробежные компрессоры составляют значительную часть (до 79%) компрессорных машин, занятых на предприятиях нефтехимической и газовой промышленности.

Разновидность центробежных компрессоров являются газодувки и вентиляторы, различающиеся рабочими параметрами.

Центробежные компрессоры характеризуются отношением давлений ℰ = 2,5÷3,0 и развивают давление от 1,2 до 3,0 МН/м2.

Газодувки характеризуются отношением давлений ℰ > 1,1, а центробежные вентиляторы отношением давлений ℰ < 1,1. Эти машины развивают давление до 0,015 МН/ м2.

Центробежные компрессоры могут быть как одноступенчатыми, так и многоступенчатыми. В последних, сжатие газа производится в несколько последовательных стадий (ступеней), которые могут быть промежуточными и концевыми. Сжатый газ из промежуточной ступени поступает в следующую ступень без предварительного охлаждения.

Ступени, из которых газ поступает в промежуточный или конечный охладитель перед подачей в напорную систему, называют концевыми.

На рис. 1 представлена схема промежуточной и концевой ступеней центробежного компрессора. Газ из рабочего колеса 1 промежуточной ступени поступает в диффузор 2, затем в обратный направляющий аппарат 3, откуда забирается рабочим колесом 5 последующей ступени и через диффузор 4 попадает в нагнетательную камеру (улитку). Комплекс рабочее колесо – диффузор - обратный направляющий аппарат и является ступенью центробежного компрессора.

Рис. 1 Схема промежуточной и

концевой ступеней

КОНСТРУКЦИЯ ЦЕНТРОБЕЖНЫХ КОМПРЕССОРОВ

Центробежный компрессор по принципу действия и по своей конструкции сходен с центробежным насосом. В простейшем случае он состоит из рабочего колеса и нагнетательной камеры, выполненной в виде спирали (улитки). В многоступенчатом компрессоре имеются все элементы многоступенчатого насоса: лопаточные диффузоры, диафрагмы, лопатки обратного направляющего аппарата (ОНА), межступенчатые уплотнения (рис. 18). При повышении отношения давлений необходимо охлаждать газ, но водяные рубашки корпуса компрессора усложняют конструкцию. Поэтому компрессоры выполняют в отдельных корпусах с расположением промежуточных холодильников между ними. В каждом корпусе размещают последовательно несколько колёс, причём первая ступень может иметь двухсторонний привод.

В отличие от насосов рабочего колеса ступеней многоступенчатых компрессоров могут быть неодинаковыми. При сжатии объём газа уменьшается, поэтому при желании сохранить в определённых границах скорости потока площади каналов рабочих колёс высших ступеней должны быть уменьшены за счёт диаметра или ширины колеса или за счёт того и другого вместе (рис. 19). Иногда во всех ступенях устанавливают одинаковые колёса, что упрощает конструкцию машины; при этом скорости и соответственно мощности в отдельных ступенях получаются неодинаковыми.

|

Рабочие колёса, вследствие больших окружных скоростей, достигающих 500 м/сек, а следовательно, больших напряжений в них выполняют из легированной стали с необходимой термической обработкой.

Для больших скоростей движения газа в целях уменьшения гидравлических потерь внутренняя поверхность рабочих колёс должна быть гладкой; с наружной стороны для снижения дисковых потерь диски даже полируют. Рабочие колёса закрытого типа выполняют сборными, с отдельным покрывающим диском. Лопатки фрезеруют из тела основного диска, а также изготавливают из листовой стали или алюминиевого сплава и закрепляют в дисках заклёпками. Применяют также открытые колёса, часто с радиальными лопатками. В этом случае вход в канал рабочего колеса под некоторым углом обеспечивается вставными лопатками (предкрылками).

При больших скоростях вращения, применяемых в турбокомпрессорах, валы их часто бывают «гибкими», потому что рабочая частота вращения превышает кинетическую. Сравнительно небольшая неуравновешенность вращающихся масс может вызвать большие центробежные силы, которые приводят к вибрации машины и в некоторых случаях к задеванию ротора в уплотнениях, а иногда и к их поломке. Поэтому ротор с собранными на нём колёсами тщательно балансируют и устанавливают в подшипниках корпуса с большой точностью.

Осевой сдвиг ротора, вызванный износом упорного подшипника, контролируется специальным реле, останавливающем машину при недопустимом сдвиге.

В турбокомпрессорах применяют главным образом подшипники скольжения с чугунными или стальными вкладышами, залитыми баббитом. Осевые усилия, действующие на ротор, воспринимаются торцами одного из вкладышей, в большинстве случаев специальными самоустанавливающимися колодками. Смазка их осуществляется подачей масла под давлением от специального роторного насоса в количестве, обеспечивающим их надёжное

Рис. 20. Лабиринтные уплотнения.

уплотнение. Качество смазки в подшипниках поддерживается в строгих границах, так как несущая способность опор рассчитана на определённую вязкость масла.

Между ступенями турбокомпрессора, а также в местах выхода вала из корпуса устанавливают лабиринтные уплотнения – гладкие (рис. 20, а) или ступенчатые (рис. 20, б), создающие при движении газа через щели значительные гидравлические сопротивления. Размер щели s стремятся выполнить по возможности небольшим (в пределах 0,15 – 0,30 мм).

В случае вредных или взрывоопасных газов центробежный компрессор имеет специальную систему масляного уплотнения вала. Схема такой системы приведена на рис. 21. Винтовой насос 1 подаёт масло в подшипник компрессора 4. Заполняя зазор между валом и вкладышем, масло герметизирует выход вала из корпуса компрессора, после чего сливаются по обе стороны подшипника. При этом в сторону рабочего колеса сливается меньшая часть, так как с этой стороны в корпусе компрессора имеется противодавление газа. Чтобы преодолеть последнее, необходимо поддерживать давление масла несколько большим, чем давление газа в корпусе компрессора. Такое превышение давления поддерживается регулятором 8.

Рис. 21. Система масляного уплотнения вала центробежного компрессора.

1 — винтовой насос; 2 — линия подвода газа к аккумулятору; 3 — линия подвода газа к регулятору перепада и поплавковой камере; 4 — уплотняемый подшипник; 5 — слив масла в поплавковую камеру; 6—слив масла из поплавковой камеры; 7— поплавковая камера; 8 — регулятор перепада.

Машины для дробления каменных материалов

В строительстве ежегодно потребляется большое количество каменных материалов: щебня, гравия и песка. Большая часть этих материалов используется на приготовление бетона. Добыча песка и гравия производится в естественных отложениях механическим или гидравлическим способом, а щебня из естественного камня путем дробления взорванных скальных пород. Добываемые каменные материалы перерабатываются на камнедробильных и промывочно-сортировочных заводах, а затем в виде готового продукта стандартного качества доставляются потребителю.

Качество щебня характеризуется зерновым составом, формой зерен, механической прочностью и содержанием вредных примесей.

В зависимости от крупности зерен щебень разделяют на фракции 5... Ш; 10...20; 20...40 и 40...70 мм. Кроме того, для дорожного строительства допускаются фракции 3...10; 10.„15; 15...20 мм и для балластного слоя железнодорожного пути 25...50 мм. Для массивных бетонных сооружений верхний предел крупности может достигать 120...150 мм. По форме зерен их классифицируют на лещадные, у которых ширина в три раза и больше длины, и кубообразные. Действующие ГОСТы не допускают содержание в щебне и гравии зерен лещадной формы более 15 %. Щебень из гравия получают дроблением гравия и валунов. Требования к щебню, полученному из гравия, в основном такие же, как к щебню, полученному из взорванных каменных пород. Механическая прочность щебня определяется прочностью горных пород, из которых он получен. Различают породы малой прочности 30..,80 МПа, средней — 80... 150 и высокой — более 150 МПа.

Пески по степени крупности разделяют по модулю крупности и другим показателям на крупные, средние и мелкие. В процессе переработки нерудных материалов для освобождения леска и в отдельных случаях щебня от глинистых и других вредных частиц применяют промывку и обезвоживание. Обезвоживание производят для снижения влажности до уровня, допускающего его транспортирование, и предотвращения смерзания в зимнее время.

Дробление каменных материалов осуществляется приложением статических и динамических нагрузок. Материалы измельчают раздавливанием, разрушением ударом, истиранием, раскалыванием, а также разрушением взрывом. Во многих случаях дробление происходит при одновременном действии раздавливания и истирания.

Степенью дробления называют отношение размера наиболее крупных, загружаемых в дробилку камней к размеру максимальных зерен в продукте дробления:

i = Dmаx/dmax

Дробление разделяют на крупное (Dmax= 1200...1500 мм, dmax= 100...300 мм), среднее (Dmax= 100...300 мм, dmax=30... 100мм), мелкое (Dmax = 30...100 mm, dmax = 5...30 мм) и тонкое (помол).

Рис. Типовая схема дробильно-сортировочной установки:

1— вагонетка; 2 — пластинчатый конвейер; 3 — колосниковый грохот; 4 — щековая дробилка; 5,7-виброгрохоты; 6 — валковая дробилка; 8 — бункер для песка и пыли; 9 — расходный бункер; 10 — склады товарного щебня

Дробление пород высокой и средней прочности осуществляют раздавливанием, раскалыванием и ударом; помол — истиранием и ударом.

В зависимости от степени измельчения материалов дробильные машины разделяют на дробилки и мельницы. Некоторые машины могут работать как дробилки и как мельницы (например, валковые дробилки, бегуны). По принципу действия и конструктивным признакам дробилки делят на щековые, конусные, валковые, молотковые и роторные дробилки; мельницы — на барабанные, шаровые, бегунковые и вибрационные. Различные типы дробилок позволяют получить определенную, присущую данной конструкции, степень дробления: щековые —2...8; валковые — 1,5...10; конусные — 3...8; молотковые -5...30; мельницы — 10...20.

Выбор типа дробильного оборудования осуществляют в зависимости от максимальной крупности кусков исходного материала, его прочности, необходимой степени дробления и требуемой производительности.

Дробление материалов ведут в одну или несколько стадий. Преимущественное распространение получило стадийное дробление, при котором материал дробят в 2...3 приема на дробилках разных типов. Уже на каждой стадии дробления получают материал с требуемыми размерами кусков. Такие куски отсеиваются на грохоте, установленном перед дробилками разных стадий. Дробилки последних стадий работают, как правило, в замкнутом цикле с виброгрохотом, при этом материал крупнее заданного размера возвращается в ту же дробилку для повторного дробления (рис. 6.1).

При одностадийном дроблении получаемые мелкие зерна заполняют промежутки между крупными и защищают их от непосредственного воздействия дробящих органов машины, что сопровождается дополнительным измельчением материала и расходом энергии.

Основными показателями работы дробилок являются: максимальная крупность дробления, степень измельчения, удельный расход энергии (кВт-ч/м3), производительность (м3/ч или т/ч).

Щековые дробилки. Их применяют для крупного и среднего дробления прочных и средней прочности пород на первичной и вторичной стадиях дробления. По характеру движения подвижной щеки щековые дробилки разделяют на дробилки с простым и сложным качанием щеки.

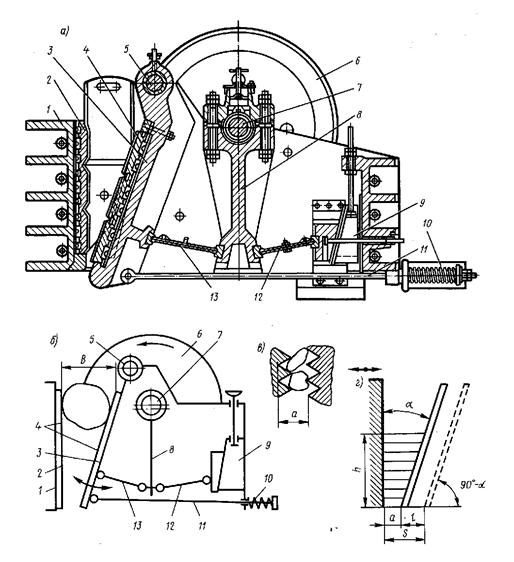

Дробилка с простым качанием щеки (рис., а, 6) состоит из сварного корпуса 1, в котором в подшипниках установлен эксцентриковый вал 7 с подвешенным к нему шатуном 8. Нижний конец шатуна имеет специальные гнезда, в которых свободно вставлены концы распорных плит 12 и 13, Противоположный конец распорной плиты 13 вставлен в гнездо подвижной щеки 3, подвешенной на оси 5. Конец плиты 12 упирается в клиновой упор регулировочного устройства 9. Тяга //и пружина 10 обеспечивают обратное движение подвижной щеки и удерживают от выпадания распорные плиты. К неподвижной 2 и подвижной щекам крепятся дробящие плиты 4 с вертикальным рифлением, являющиеся основными рабочими органами щековых дробилок. Рабочие поверхности дробящих плит и боковые стенки корпуса дробилки образуют камеру дробления.

Рис. Щековая дробилка с простым качанием щеки: а — конструктивная схема; б — кинематическая схема; в- схема прохождения материала через разгрузочную щель; г- схема для определения производительности щековой дробилки

Дробящие плиты устанавливают так, чтобы выступы одной располагались против впадин другой (рис.). Привод дробилки состоит из электродвигателя и многорядной клиноременной передачи с массивным шкивом-маховиком 6.

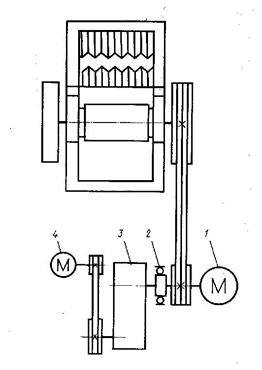

Для обеспечения пуска дробилок, а также пуска дробилок под завалом в последних конструкциях дробилок применен вспомогательный привод (рис). Он состоит из электродвигателя меньшей мощности 4, зубчатого редуктора 3 с большим передаточным числом, обгонной муфты 2, соединенной с валом главного электродвигателя 1. Страгивание с места осуществляется вспомогательным приводом. После этого включается главный двигатель, а вспомогательный привод автоматически отключается.

Режим работы дробилки изменяется регулировкой выходной щели с помощью клинового или иной конструкции регулировочного устройства. Выходную щель замеряют между вершиной и впадиной дробящих плит в момент наибольшего удаления подвижной щеки.

Ширина разгрузочной щели составляет 40,.,120 мм для дробилок среднего дробления и 100... 250 мм для крупного дробления. При вращении эксцентрикового вала подвижная щека проводится в качательное, подобно маятнику, движение. За один оборот эксцентрикового вала подвижная щека, приближаясь к неподвижной, совершает рабочий ход (дробление) и холостой ход, при котором продукт дробления выпадает через разгрузочную щель. Для щековых дробилок с простым качанием щеки наиболее характерным видом разрушения материала является раздавливание, раскалывание и излом. Поэтому их применяют для крупного и среднего дробления высокопрочных пород на первичной стадии дробления.

Ширина разгрузочной щели составляет 40,.,120 мм для дробилок среднего дробления и 100... 250 мм для крупного дробления. При вращении эксцентрикового вала подвижная щека проводится в качательное, подобно маятнику, движение. За один оборот эксцентрикового вала подвижная щека, приближаясь к неподвижной, совершает рабочий ход (дробление) и холостой ход, при котором продукт дробления выпадает через разгрузочную щель. Для щековых дробилок с простым качанием щеки наиболее характерным видом разрушения материала является раздавливание, раскалывание и излом. Поэтому их применяют для крупного и среднего дробления высокопрочных пород на первичной стадии дробления.

Рис. Схема вспомогательного привода

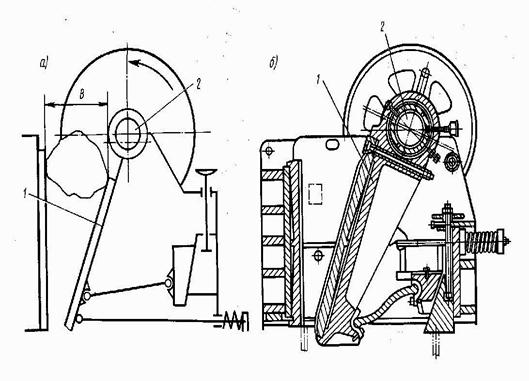

Дробилка со сложным качанием щеки (рис.) по конструкции проще, чем с простым качанием, и имеет меньшую массу. В ней отсутствует шатун, а подвижная щека 1 подвешена непосредственно к эксцентриковому валу 2, в результате чего точки подвижной щеки движутся по эллиптическим траекториям с минимальной разностью осей эллипса вверху и максимальной внизу. Дробление материала происходит в результате раздавливания, раскалывания, излома и истирания материала. Дробилки со сложным качанием щеки применяют для среднего и мелкого дробления пород средней крепости. Сложное движение подвижной щеки приводит к более интенсивному износу дробящих плит и более частой их замене.

Недостатками щековых дробилок являются цикличный характер их работы и высокая энергоемкость процесса разрушения. Удельная мощность [кВт/(м3/ч)] при минимальной ширине разгрузочной щели достигает у дробилок с простым качанием 1,2...4,6 и со сложным качанием щеки — 0,9...4,6.

Типоразмер щековой дробилки определяется размером ширины В и длины L загрузочного зева дробилки. Величина В характеризует максимальную крупность кусков, загружаемых в дробилку (Dmax = 0,85В), а величина L определяет в основном ее производительность. Отечественные щековые дробилки выпускаются следующих типоразмеров: 400 X 600; 600 X 900; 900 X 1200; 1200 X 1500; 1500 Х 2100; 2100X2500 мм, производительностью до 800 м3/ч.

Техническая производительность щековых дробилок (м3/ч)

где V — объем материала, выпадающий из зева дробилки за один оборот эксцентрикового вала, м3 (рис., г):

;n — число качаний

;n — число качаний

подвижной щеки в минуту; кр = 0,3...0,7 - коэффициент, учитывающий разрыхление дробимого материала.

Необходимо, чтобы раздробленный материал за один двойной ход щеки успел высыпаться из разгрузочной щели, т. е.

60/(2n)= ,откуда число качаний щеки n = 665

,откуда число качаний щеки n = 665 . Так как свободного падения не происходит, то п =(600...635)

. Так как свободного падения не происходит, то п =(600...635) где

где  — ход подвижной щеки, м;

— ход подвижной щеки, м; — угол захвата, он зависит от коэффициента трения материала о щеки и составляет 19...23°;

— угол захвата, он зависит от коэффициента трения материала о щеки и составляет 19...23°;  - ширина разгрузочной щели, м (см. рис. 6.2, г); a — размер при сближенном положении щек, м;

- ширина разгрузочной щели, м (см. рис. 6.2, г); a — размер при сближенном положении щек, м; —- длина загрузочного зева дробилки, м.

—- длина загрузочного зева дробилки, м.

Рис. Кинематическая схема щековой дробилки со сложным качанием щеки (а), ее конструктивная схема (б)

Конусные дробилки применяют для дробления пород с прочностью п^ до 300 МПа с высокой степенью абразивности. В таких дробилках материал раздавливается в камере дробления рабочим конусом, совершающим пространственное качание внутри неподвижного конуса (рис. 6.5, а, 6). В каждый момент одна из образующих дробящего конуса оказывается наиболее приближенной к внутренней поверхности неподвижного конуса, а противоположная ей образующая — наиболее удаленной. Таким образом, в любой момент поверхности дробящих конусов, сближаясь, производят дробление материала, а в зоне удаления этих поверхностей ранее, раздробленный материал под действием собственной массы разгружается через кольцеобразную выпускную щель.

Процесс дробления в конусных дробилках, в отличие от щековых, происходит непрерывно при последовательном перемещении зоны дробления по окружности конусов, что способствует более равномерной нагрузке механизма и двигателя дробилки. Размер наибольших кусков, которые могут быть загружены в дробилку, определяется радиальной шириной загрузочного отверстия. Характеристика крупности дробления и производительность дробилки зависят от радиальной ширины разгрузочного отверстия.

Различают конусные дробилки для крупного, среднего и мелкого дробления. Они отличаются между собой способом установки и углами конусности дробящих конусов.

В конусных дробилках для крупного дробления (рис., а) измельчение материала производится в кольцевом рабочем пространстве, образованном двумя конусами: неподвижным 2 и подвижным — дробящим 7. Первый закреплен к основанию дробилки 1. Дробящий конус плотно насажен на вал 6, верхний конец которого шарнирно с помощью подвесного подшипника 4 крепится к траверсе 5, а нижний — свободно входит в стакан-эксцентрик 11. Последний может вращаться в вертикальном подшипнике 12 станины дробилки. Вращение стакану-эксцентрику передается от электродвигателя через горизонтальный вал 9 и коническую передачу 10, Дробящие конусы бронированы плитами 3 и 8 из износостойкой стали. Геометрические оси подвижного и неподвижного конусов образуют угол до 2...30. При вращении эксцентрикового стакана геометрическая ось подвижного конуса описывает коническую поверхность с вершиной в точке подвеса пала, а сам конус совершает круговые качания внутри неподвижного. Дробление материала происходит в зоне, где поверхности конусов сближаются, а разгрузка — там, где эти поверхности расходятся.

Максимальная крупность кусков, загруженных в дробилку при В=900, 1200 и 1500 мм, составляет соответственно 750, 1000 и 1200 мм, а ширина разгрузочной щели — 125...225 мм.

Конусные дробилки для среднего и мелкого дробления (рис. 6.5, б) значительно отличаются от дробилок для крупного дробления прежде всего очертанием профиля рабочего пространства. Подвижный дробящий конус 7 имеет угол при вершине 80...100° «пологий конус», у дробилок крупного дробления этот угол составляет 20...30° («крутой конус»). Неподвижный дробящий конус 3 также расширяется книзу, образуя с подвижным «параллельную зону» (рис. 6.5, в), при движении по которой материал подвергается неоднократному сжатию и дроблению до размера, равного выходной щели. Поэтому крупность продукта дробления определяется шириной закрытой, а не открытой, как у дробилок крупного дробления, разгрузочной щели. Камеры дробления этих дробилок принимают меньшие по размеру куски и выдают более мелкий продукт. Наибольший размер загружаемого куска в дробилки среднего дробления 60...300 мм при размере разгрузочного отверстия 12...60 мм; у дробилок мелкого дробления соответственно 8...170 мм при размере разгрузочного отверстия 5...20 мм.

Рис. 6.5. Конусная дробилка: а — крупного дробления; б — среднего и мелкого дробления; в — профили камер дробления конусных дробилок; в — размер выходной щели

В таких дробилках иначе выполнена опора дробящего конуса. Вал 6 (рис. 6.5. б), на котором насажен дробящий конус, выполнен консольным, не имеющим верхней опоры. Если у дробилок для крупного дробления дробящий конус шарнирно подвешен к траверсе, то у дробилок для среднего и мелкого дробления опора дробящего конуса расположена в центре его качания и выполнена в виде сферического подпятника 13 большого радиуса, воспринимающего как массу конуса и вала, так и усилия дробления. Нижний конец вала вставлен в эксцентриковую втулку 11, размещенную в стакане, представляющим одно целое со станиной дробилки. Эксцентриковая втулка получает вращение от электродвигателя через горизонтальный вал и коническую передачу. Материал поступает на диск-питатель 14 и равномерно распределяется по всему загрузочному отверстию.

Дробилки для среднего и мелкого дробления более быстроходны. Число качаний дробящего конуса в минуту — 215...350, у конусных дробилок крупного дробления — всего 80... 170.

Техническая производительность конусных дробилок (м3/ч)

ПТ = qb

где q — производительность, приходящаяся на 1 мм выходной щели, м3/ч; для дробилок среднего дробления , для мелкого дробления;

, для мелкого дробления; D— диаметр основания подвижного конуса, м; п — частота круговых качаний,

D— диаметр основания подвижного конуса, м; п — частота круговых качаний,  ; в — ширина выходной щели, мм.

; в — ширина выходной щели, мм.

Преимуществами конусных дробилок являются непрерывность их работы и отсутствие холостого хода. Энергоемкость дробления зависит от прочности продукта дробления и степени дробления. При дроблении известняков прочностью 60...80 МПа в дробилках крупного дробления и размере исходных кусков 300...1500 мм при ширине выходной щели 50...200 мм энергоемкость дробления составляет 0,27...0,75 кВт-ч/т.

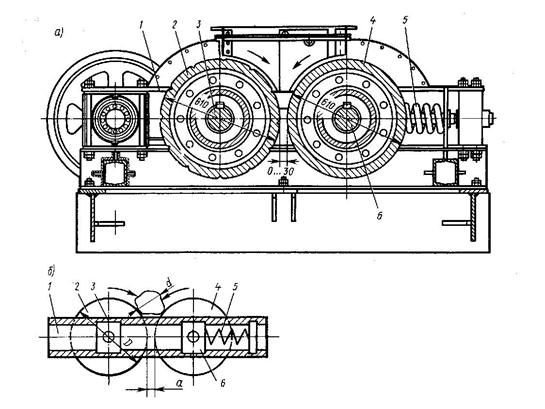

Рис. Валковая дробилка: а- конструкция; б- схема дробилки

Валковые дробилки. Рабочими органами валковой дробилки (рис. 6.6) являются два параллельных цилиндрических валка 2 и 4, вращающиеся навстречу один другому. Попадающий в рабочую зону кусок материала увлекается трением о поверхность валков и затягивается в рабочее пространство, где подвергается дроблению в результате раскалывания, излома и истирания. Поверхности валков изготовляют гладкими и рифлеными. Валки монтируются на станине 1 в подшипниках 3 и 6. Подшипники одного либо двух валков имеют пружинные опоры 5, которые могут перемещаться в направляющих при попадании в дробилку недробимого предмета. Вращение валка сообщается от электродвигателя через клиноременную передачу с частотой 75...190 мин.

Наибольший размер куска материала, загружаемого в дробилку, зависит от угла захвата, определяемого диаметром валков и коэффициентом трения о металлическую поверхность валков. Для возможности захвата гладкими валками исходного продукта в зоне дробления необходимо, чтобы угол захвата валков не превышал угол трения материала о поверхность валков. Максимальный размер кусков зависит от диаметра валков и размера разгрузочной щели, Для выполнения этих условий диаметр гладкого валка в 20 раз должен превосходить размер камня, а при рифленых поверхностях валков — в 12 раз. Поэтому валковые дробилки применяют только для вторичного дробления пород средней и малой прочности, а также для измельчения вязких и влажных материалов. Степень измельчения - 4...12. Типоразмер дробилки характеризуют диаметром и длиной валков.

Производительность валковых дробилок (м3/ч)

где a — ширина разгрузочной щели, м; L.- длина валка, м;  - окружная скорость, м/с; k — коэффициент, учитывающий использование длины валков, степень разрыхления материала, неравномерность подачи; k = 0.1...0,3 для мягких и k = 0,4... 0,5 для твердых пород.

- окружная скорость, м/с; k — коэффициент, учитывающий использование длины валков, степень разрыхления материала, неравномерность подачи; k = 0.1...0,3 для мягких и k = 0,4... 0,5 для твердых пород.

Рис. Роторная дробилка

Роторные и молотковые дробилки. Роторные дробилки применяют для дробления известняка, доломита, руд, мрамора и других подобных им материалов, обладающих малой абразивностью. Их выпускают двух типов: для крупного дробления, которые используют на первичной стадии дробления; для среднего и мелкого дробления, используемые на заключительных стадиях дробления. Работа таких дробилок основана на принципе разрушения пород ударными нагрузками. Роторные дробилки обеспечивают получение щебня высокого качества, преимущественно кубообразной формы, с одновременным обогащением продукта дробления, так как более слабые составляющие пород подвергаются значительному измельчению и отсеиванию от основных фракций.

Роторная дробилка представляет собой коробчатый корпус 3, в котором размещены вращающийся с большой скоростью ротор с жестко закрепленными на его внешней поверхности билами 2 (рис. 6.7.). Вращение ротору сообщается от электродвигателя через клиноременную передачу. Внутри корпуса подвешены отражательные плиты 4 и 7, нижняя часть которых опирается на пружинно-регулировочное устройство,5 и 6, позволяющее регулировать ширину выходной щели, а также пропускать недробимое тело при его попадании в камеру дробления. Дробление материала осуществляется в результате удара по нему бил и удара кусков об отражательные плиты, чем достигается высокая (10...20) степень дробления. В сравнении с другими типами дробилок роторные дробилки имеют меньшую металлоемкость, небольшие габариты, что в сочетании с высокой степенью дробления обусловило применение их в передвижных дробильных установках. Размер наибольшего куска, загружаемого в дробилки крупного дробления, 800...1000 мм, среднего — 400...600 мм при окружной скорости 20...35 м/с.

Для дробления пород средней прочности, а также мягких материалов, таких, как шлак, гипс, мел, глины, применяют молотковые дробилки.

Рис. 6.8. Молотковая дробилка;

Молотковая дробилка (рис.6.8) состоит из сварного корпуса 1, в котором установлены ротор 2, отбойная плита 4, поворотная 5 и выдвижная колосниковая решетки 6. Ротор состоит из одного или нескольких дисков, закрепленных на общем приводном валу. Дробление материала осуществляется под действием удара по нему молотков 3 массой 15...20 кг, шарнирно закрепленных к дискам вращающегося ротора, и соударения кусков с плитами и колосниковыми решетками. Положение колосниковых решеток и отбойной плиты - регулируемое. Рабочий зазор между внутренней поверхностью колосниковой решетки и ротором выбирают в зависимости от крупности продукта дробления. При крупном дроблении обычно он в полтора - два раза больше поперечника максимальных кусков продукта дробления, а при мелком — в три - пять раз. Размер наибольшего куска материала, загружаемого в молотковые дробилки,— 75...600 мм при окружной скорости молотков 60 м/с.

При вращении ротора молотки под действием центробежных сил занимают направление по линии, соединяющей ось вращения ротора с осью вращения молотка. При ударе молотки поворачиваются вокруг своей оси в направлении, противоположном вращению ротора. Шарнирное крепление молотков у молотковых дробилок существенно отличает их от роторных с жестко закрепленными билами. Недостатком молотковых дробилок является быстрый износ молотков и колосниковых решеток. Они также не могут быть рекомендованы для измельчения слишком вязких (глинистых) влажных материалов, которые забивают колосниковую решетку.

6.2. Машины для сортировки каменных материалов

Процесс разделения массы или смеси зерен природного происхождения на классы по крупности называется грохочением или сортировкой. Грохочение осуществляют механическим, гидравлическим, воздушным и магнитным способами. Наиболее распространен механический способ, при котором дробленую массу разделяют путем просеивания на грохотах. Основной частью грохота является просеивающая поверхность. Она выполняется в виде сита из плетеной или сварной сетки, а также решета, штампованного из листовой стали, или литого из резины. Сита и решета должны быть износостойкими, сохранять в процессе работы неизменным размер отверстий, иметь большую площадь отверстий.

Различают грохочение предварительное, промежуточное, товарное (окончательное). Предварительное грохочение применяют для грубой сортировки на крупные и мелкие куски перед дробилками первичного дробления. При промежуточном грохочении из дробленого материала отделяются более крупные куски для направления в дробилки последующих стадий дробления. При окончательном грохочении материал разделяют на фракции и соответствии с требованиями стандарта. Разделение материала по крупности на фракции осуществляется в результате придания поверхности грохочения определенных по частоте и амплитуде колебаний, обеспечивающих эффективное встряхивание материала и прохождение зерен через просеивающие поверхности. На грохотах можно устанавливать до трех сит. Сита располагают в одной плоскости (грохочение от мелкого к крупному) или ярусами (грохочение от крупного к мелкому).

При грохочении от мелкого к крупному (рис. 6.9) грохот имеет конструкцию простую, удобную для осмотра и ремонта сит. Недостатками такой схемы являются большая длина грохота, интенсивный износ первого сита, низкое качество грохочения, так как мелкие частицы увлекаются более крупными. При грохочении от крупного к мелкому достигаются высокое качество сортирования, более равномерный износ сит, однако ухудшается возможность наблюдения за работой грохота. Комбинированная схема по сравнению с другими занимает промежуточное положение и является наиболее распространенной.

При перемещении по просеивающей поверхности сит материал разделяется по крупности. Зерна материала, превышающие размер отверстий сит, сходят с поверхности грохочения, образуя верхний класс. Зерна материала, прошедшие через отверстия, называются нижним классом. Нижний класс каждого предыдущего сита является исходным материалом для следующего расположенного за ним сита. При движении материалов по ситу не все зерна размером меньше отверстия сита могут пройти через него. В результате верхний класс оказывается засоренным зернами нижнего класса. Отношение (в процентах) массы зерен, прошедших сквозь сито, к количеству материала такой же крупности, содержащегося в исходном материале, называют эффективностью грохочения. Эталонное значение эффективности грохочения в зависимости от материала и типа грохотов составляет 86...91 %.

Рис. 6.9. Схемы расположения сит на грохотах: а- от мелкого к крупному; б- от крупного к мелкому; в — комбинированная

По исполнению и типу привода грохоты делят на неподвижные колосниковые, барабанные вращающиеся, эксцентриковые и инерционные виброгрохоты.

Неподвижные грохоты. Такие грохоты

представляют собой колосниковые решетки из износостойкой стали с высоким ударным сопротивлением. Их применяют для предварительного грохочения.

Барабанные грохоты. Они имеют наклонный, под углом 5...7", вращающийся барабан, состоящий из секций с различными размерами отверстий. Загрузка осуществляется в секцию с меньшими размерами отверстий. При трехсекционном барабане получают четыре фракции щебня. Диаметры барабанов таких грохотов 600...1000 мм при длине 3...3.5 м. Частота вращения грохота зависит от его диаметра и составляет 15...20 мин"1. При большей частоте грохочение прекращается. Производительность их 10...45 М3/ч при мощности двигателя 1,7...4,5 кВт. В связи с низким качеством грохочения и большим расходом энергии барабанные грохоты имеют ограниченное применение.

Рис. 6.10. Схемы плоских грохотов:

а — эксцентричный; 6 — инерционный наклонный;

в, г — инерционный горизонтальный

Эксцентриковые грохоты. Грохот (рис. 6.10, а) состоит из наклонного под углом 15...25" короба 1 с ситами 6 и 8; шарнирно подвешенного к шейкам приводного эксцентрикового вала 7 с дебалансами 5 и опирающегося на пружины 2. Вращение вала передается от электродвигателя 3 через клиноременную передачу 4. При такой подвеске короба материал на его просеивающей поверхности получает круговые колебания с постоянной амплитудой, равной двойному эксцентриситету вала, при любой нагрузке. Эксцентриковые грохоты изготовляют с двумя ситами размером 1500X3750 мм и амплитудой колебаний 3.,.4,5 мм и частотой колебаний 800...1400 в минуту.

Инерционные виброгрохоты. Они делятся на инерционные наклонные (угол наклона сит 10...25°) и инерционные горизонтальные.

Инерционный наклонный виброгрохот (рис. 6.10, б) имеет приводной механизм, представляющий собой вал 6 с дебалансами 5, опертый на два подшипника, корпуса которых укреплены в стенках короба 1. Короб с ситами 7 и 8 опирается на основание через упругие связи 2. Форма колебаний зависит от расположения неуравновешенных масс и способа подвески короба. Они могут быть круговыми, эллиптическими или прямолинейными (грохоты с пластинчатыми рессорами). Наиболее эффективны грохоты на пружинных опорах. Регулирование амплитуды колебаний достигается сменными дебалансами. В отличие от эксцентриковых в инерционных грохотах с увеличением нагрузки амплитуда колебания короба уменьшается автоматически, защищая конструкцию от перегрузок. Такие грохоты применяют для тяжелых условий работы при товарном грохочении, а также для предварительного грохочения крупнокусковых материалов перед первичным дроблением (вместо сит устанавливают колосниковые решетки в один ярус). Размеры просеивающей поверхности сит 1750X1450 мм, частота вращения вала вибратора порядка 800 мин ', амплитуда колебаний 3,7...4,5 мм.

Эффективное сортирование достигается с вибраторами направленного действия (рис. 6.10, в, г).

Инерционный горизонтальный виброгрохот имеет вибровозбудитель прямолинейно направленных колебаний 9, смонтированный на коробе с ситами. Возбудитель состоит из двух параллельно расположенных дебалансных валов, синхронно вращающихся в разных направлениях. Возмущающая сила такого вибратора направлена по прямой, перпендикулярной линии, соединяющей центры дебалансных валов, и изменяется по закону синуса. Угол действия между возмущающей силой и плоскостью сит составляет 35...45°. Короб с ситами опирается на основание через вертикальные пружины. Размеры просеивающей поверхности сит таких грохотов 1250X3000 мм, частота колебаний 500... 700 в минуту, амплитуда колебаний 8... 12 мм, мощность приводного двигателя 5,5 кВт. Горизонтальные виброгрохоты с направленными колебаниями обеспечивают большую удельную производительность и лучшее качество грохочения по сравнению с наклонными.

Техническая производительность грохотов (м3/ч) при промежуточном и окончательном грохочении

Y\* = qAk\kik?,, (6.5)

где q — удельная производительность 1 м9 сита для определенного размера отверстий (для отверстий от 5 до 70 мм изменяется от 12 до 82 м3/ч); А — площадь сита, м2; k\ — коэффициент, учитывающий угол наклона грохота (для горизонтальных грохотов с направленными колебаниями k\ = 1,0; для наклонных при угле наклона 9...15° — 0,45..Л,54); &2 — коэффициент, учитывающий содержание в данном продукте зерен нижнего класса (при содержании 10... 90% соответственно 0.58...1.25); Ьл—коэффициент, учитывающий содержание в нижнем классе зерен меньше '/2 размера отверстий сит (при содержании 10..90 % соответственно 0,63...1,37).

При приближенных расчетах можно определять производительность грохота как производительность желоба с определенной пропускной способностью

Пт = 3600йЛу£р, (6.6)

где Ь — ширина сита, м; h — толщина слоя сортируемого материала, м (принимается равной размеру поступающих на сито кусков); v =0,05...0,25 м/с — скорость движения материала вдоль желоба; fep = 0,4...0,5 — коэффициент разрыхления материала.

Машины для мойки каменных материалов

Заполнители бетона промывают для удаления глинистых и органических примесей и пыли. Для этого используют различные способы. Если крупность заполнителя не превышает 70 мм, а загрязненность мала и примеси легко отделимы, то промывку совмещают с сортировкой. На грохот по трубам из сопл подается вода под давлением 0,2...0,3 МПа. Расход води 1,5... 5 мл на 1 м'1 промываемого материала.

Материалы крупностью 300...350 мм промывают в цилиндрических гравиемойках-сортировках, состоящих из наклонного барабанного вращающегося грохота с дополнительной моющей секцией с глухой (без отверстий) поверхностью. Вода на промывку подается вместе с материалом. Расход воды до 2 м:! на 1 M:i промываемого материала.

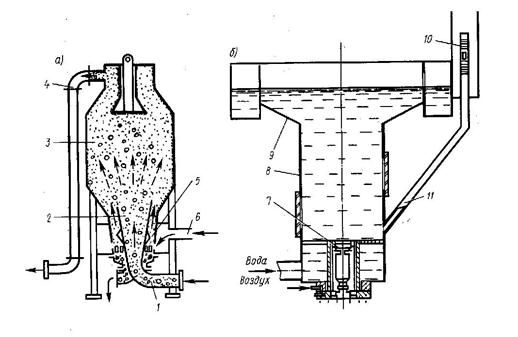

Рис. 6.11. Гидравлические классификаторы: а — вертикальный; б — горизонтальный многокамерный

Для сильно загрязненного гравия и щебня, содержащих глинистые включения, применяют моечные барабаны с лопастями, закрепленными на внутренней поверхности барабана. Вода подается навстречу движению материала. Диаметры барабанов - 1,5,.2,0 м при длине до 4,0 м, производительность установок —до 100 м3/ч.

Для мойки песка, отделения от него частиц менее 0.15 мм и последующего обезвоживания применяют гидромеханические и гидравлические классификаторы.

Гидромеханический классификатор представляет собой короб, внутри которого размещена спираль. При вращении спирали взметенные в воде мелкие частицы отводятся в нижнюю часть короба, а крупные направляются спиралью к верхнему разгрузочному окну. Короб устанавливают под углом 16...18". Диаметр спирали 1000...1500 мм при частоте вращения 8...14 мин ', Производительность классификатора — до 200 т/ч.

Оборудование для разделения сред

Гидравлические классификаторы (рис. 6.11, а) применяют для промывки и разделения песка на две фракции. В таких установках песок, предварительно

смешанный с водой в виде пульпы, вводится в вертикальный классификатор через патрубок 1 и диффузор 2 в обогатительную камеру 3, где скорость потока смеси значительно уменьшается и крупные частицы выпадают в классификационную камеру 5. По патрубку 6 в классификационную камеру подается чистая вода, образуя в камере винтовой восходящий поток. Частицы песка (до 0,5 мм) уносятся выходящим потоком воды к верхнему сливному коллектору 4, а крупные частицы выпадают из классификационной камеры, обезвоживаются и поступают потребителю. Гидроклассификаторы являются напорными аппаратами, давление на уровне сливной трубы достигает 0,3 МПа. Производительность их по грунту — 20... 300 м3/ч.

При необходимости промывки и разделения зернистого материала на несколько фракций используют горизонтальные многокамерные гидроклассификаторы (рис. 6.11, б). Исходный материал в пульпообразователе смешивается с водой и поступает в пирамидальный лоток 9, а оттуда - в прямоугольное корыто 8, разделенное вертикальными перегородками на четыре камеры. Разделение на фракции получается путем регулирования количества воды, подаваемой в классификационные камеры снизу и образующей восходящие потоки. Вода, поднимаясь по камере, выносит частицы песка, скорость выпадания которых меньше скорости движения восходящих потоков. По мере накапливания взвешенных частиц в камере плотность пульпы увеличивается, вследствие чего уровень воды в гидростатической трубке 11 вместе с поплавком 10 поднимается. Как только поплавок упрется в верхний датчик, автоматически открывается разгрузочный клапан 7. По мере разгрузки поплавок опускается и касается нижнего датчика, сигналы которого передаются механизму закрытия клапана. Затем цикл работы камеры повторяется. Производительность по исходному материалу—до 50 т/ч, расход воды — 4...6 м3/т.

КЛАССИФИКАЦИЯ СЕПАРАТОРОВ

Сепарированием называется процесс разделения неоднородных жидких смесей на фракции, различающиеся по плотности в поле действия центробежных сил. Сепараторы могут быть классифицированы по следующим признакам: технологическое назначение сепараторов; тип сепараторов по конструкции барабана; способ выгрузки осадка (шлама); принцип и характер выгрузки осадка; конструкция устройства для выгрузки осадка; способ подвода исходной гетерогенной системы и отвода продуктов сепарирования; область применения (отрасль промышленности); вид привода сепаратора (рис. 5.3).

По технологическому назначению сепараторы делятся на три основных класса;

1) сепараторы-разделители, применяемые для разделения смеси жидкостей, не растворимых одна в другой, и для концентрирования суспензий и эмульсий;

2) сепараторы-осветлители, предназначенные для выделения твердых частиц из жидкости;

3) комбинированные сепараторы, служащие для выполнения двух или более операций переработки жидкой смеси.

Комбинированные сепараторы называют универсальными, что подчеркивает их многостороннее назначение. К классу комбинированных относят сепараторы, в которых процесс разделения совмещается с каким-либо другим процессом. Так, известны сепараторы-экстракторы, сепараторы-реакторы.

К классу сепараторов-осветлителей можно отнести еще две группы: сепараторы, предназначенные для дальнейшего диспергирования (гомогенизации) дисперсной фазы эмульсий и их очистки от примесей; эти сепараторы получили название тарификаторы, иногда их относят к комбинированным, и сепараторы для удаления из жидкостной системы микроорганизмов, скапливаемых в шламовом пространстве вместе с другими механическими примесями.

Типы сепараторов по конструкции барабана разделяют на две группы: тарельчатые и камерные. Ротор тарельчатых сепараторов укомплектован пакетам конических вставок (тарелок), которые делят поток обрабатываемой жидкости на параллельные тонкие слои; ротор камерных сепараторов имеет реберную вставку (при одной камере) или комплект концентричных цилиндрических вставок, разделяющих его объем на кольцевые камеры, по которым обрабатываемая жидкость протекает последовательно.

Тарельчатые сепараторы независимо от отрасли их применения и назначения можно подразделить на два основных типа. Первый тип сепараторов имеет тарелки, обеспечивающие подачу жидкости в межтарелочные пространства через отверстия, имеющиеся в самих тарелках. Такие сепараторы очень часто называют сепараторами с центральной подачей жидкости на тарелки. К этому типу относятся и сепараторы, в которых жидкость на вершину тарелок поступает из прорезей в тарелкодержателях. Второй тип сепараторов характеризуется тем, что жидкость в межтарелочные пространства поступает с периферии и движется к центру барабана. Тарелки в этих сепараторах в большинстве своем отверстий не имеют.

По способу подвода исходной гетерогенной системы и отвода продуктов сепарирования различают сепараторы трёх типов: открытые, полузакрытые и герметические.

В открытых сепараторах подача в ротор жидкой смеси и отвод полученных жидких фракций осуществляются открытым потоком. Процесс сепарирования не изолирован от доступа воздуха.

В полузакрытых сепараторах жидкость подается в ротор открытым или закрытым потоком, а отвод одной или обеих жидких фракций происходит под давлением по закрытым трубопроводам. Процесс сепарирования не изолирован от доступа воздуха. Роторы полузакрытого типа отличаются от роторов открытого типа наличием устройства для вывода продуктов сепарирования под давлением.

В герметических сепараторах подача в ротор исходной жидкости и отвод жидких фракций происходят под давлением по закрытым трубопроводам, герметически соединенным с выпускными патрубками, процесс сепарирования в них изолирован от доступа воздуха. Роторы герметических сепараторов отличаются от роторов открытых и полузакрытых сепараторов конструкцией подводящих и отводящих устройств.

По виду привода сепараторы подразделяют на три группы: с ручным, комбинированным и электромеханическим приводом.

Основные элементы сепараторов: барабан, приводной механизм, станина, коммуникация для подвода и отвода продуктов сепарирования. Рабочим органом сепаратора, в котором происходит процесс разделения, является барабан (рис.).

Рис. Схема барабанов тарельчатых сепараторов: а — сепаратора-разделителя; б — сепаратора-осветлителя. — исходный продукт; — легкая фракция; — тяжелая фракция; «—о - частицы, образующие осадок; ооооо— осадок

Принцип действия сепаратора-разделителя (см.рис.,а) заключается в следующем. Исходная гетерогенная система по центральной трубке поступает в тарелкодержатель, откуда по каналам, образованным отверстиями в тарелках, поднимается вверх комплекта тарелок и растекается между ними. Под действием центробежной силы легкая фракция оседает на верхнюю поверхность нижележащей тарелки. По этой поверхности легкая фракция движется к центру барабана, далее по зазору между кромкой тарелки и тарелкодержателем поднимается в верх барабана и отводится по коммуникациям.

Тяжелая фракция в межтарельчатом пространстве оттесняется к нижней поверхности тарелки. По этой поверхности фракция движется к периферии тарелки и по зазору между разделительной тарелкой и крышкой барабана поднимается в верх барабана, откуда отводится по специальным коммуникациям.

Сущность процесса осветления (см.рвс.,6) заключается в следующем. Продукт, подвергаемый очистке, по центральной трубке поступает в тарелкодержатель, из которого направляется в шламовое пространство между кромками пакета тарелок и крышкой. Затем жидкость поступает в межтарельчатые пространства. По зазору между тарелкодержателем и верхними кромками тарелок поднимается вверх и через прорезь выходит из барабана. Процесс очистки начинается в шламовом пространстве и завершается в межтарельчатых. Процесс разделения гетерогенных систем осуществляется главным образом в межтарельчатом пространстве. При этом траектория частиц дисперсной фазы состоит из двух стадий. Легкая фракция дисперсной фазы движется к оси вращения (рис.,а), а тяжелая — к периферии(рис.б).

Саморазгружающиеся сепараторы разделяются на две основные группы: с непрерывным и пульсирующим отводом осадка.

В сепараторах с непрерывным отводом осадка последний удаляется вместе с частью жидкой фазы через сопла в виде концентрированной тяжелой фракции.

В сепараторах с пульсирующим отводом осадка последний выбрасывается из барабана при перемещении подвижного элемента, открывающего разгрузочные щели на периферии барабана.

При полной разгрузке периодически прекращается поступление продукта на сепарирование, разгрузочные щели барабана открываются и все его содержимое, т.е. выделенный осадок и жидкая фаза, выбрасывается в приемник.

Основные конструктивные факторы, которые оказывают существенное влияние на эффективность процесса сепарирования, вытекают из формул для определения производительности сепараторов. К этим факторам относятся частота вращения барабана, размеры барабана и тарелок, расстояния между тарелками.

Холодильная техника

РАБОЧИЕ ПРОЦЕССЫ ХОЛОДИЛЬНЫХ МАШИН

Компрессионная холодильная машина — это совокупность технических устройств, необходимых для осуществления холодильного цикла, с целью понижения температуры охлаждаемого объема и поддержания этой температуры в течение заданного времени.

В основу работы компрессионной холодильной машины положено свойство рабочего вещества кипеть при низкой температуре, поглощая тепло из окружающей среды (охлаждаемого объема). Герметичная система компрессионной холодильной машины: заполнена рабочим веществом (холодильным агентом), которое при осуществлении холодильного цикла не расходуется, а подвергается фазовым переходам «жидкость—пар—жидкость».

ПРИНЦИПИАЛЬНАЯ СХЕМА КОМПРЕССИОННОЙ ХОЛОДИЛЬНОЙ МАШИНЫ

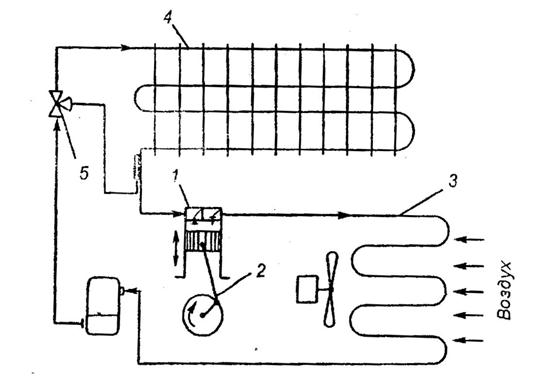

В холодильных машинах совершаются термодинамические, холодильные (обратные) циклы, представляющие собой определенную последовательность процессов кипения, сжатия, конденсации и дросселирования. Компрессионная холодильная машина (рис.) состоит из основных и вспомогательных частей. К основным элементам относятся: (1) —компрессор; (2) — кривошипшо-шатунный механизм; (3) — конденсатор; (4) —испаритель; (5) — регулирующий вентиль.

Испаритель — это теплообменный аппарат, в котором кипит жидкий холодильный агент при низкой температуре, поглощая тепло из окружающей среды. Температура в охлаждаемом объеме понижается. Жидкий холодильный агент переходит в парообразное состояние.

Компрессор — это холодильная машина, которая отсасывает пары холодильного агента из испарителя, сжимает их до давления конденсации и нагнетает в конденсатор.

Конденсатор — это теплообменный аппарат, в котором сжатые пары охлаждаются, отдавая тепло в окружающую среду, и конденсируются, т. е. переходят в жидкое состояние.

Регулирующий вентиль монтируют на жидкостной линии перед испарителем. Регулирующий вентиль служит для регулирования подачи жидкого холодильного агента из конденсатора в испаритель, при этом происходит дросселирование жидкого холодильного агента, т. е, понижение его температуры и давления.

Принцип действия. Жидкий холодильный агент кипит в испарителе, отбирая тепло от охлаждаемой среды, превращаясь в парообразное состояние. Пары отсасываются компрессором, сжимаются до давления конденсации и нагнетаются в конденсатор. В конденсаторе тепло, воспринятое в испарителе и компрессоре, отводится в окружающую среду, сжатые пары конденсируются, т. е. переходят в жидкое состояние. Далее жидкий холодильный агент через регулирующий вентиль вновь подается в испаритель. Холодильный цикл повторяется.

Рис. Схема компрессионной холодильной машины

ТЕОРЕТИЧЕСКИЙ И ДЕЙСТВИТЕЛЬНЫЙ РАБОЧИЙ

ПРОЦЕСС КОМПРЕССОРА

Компрессор — основная часть холодильной машины. Для поддержания заданной температуры кипения хладона в испарителе необходимо, чтобы давление в нем соответствовало этой температуре, а для этого компрессор должен отсасывать все пары, образующиеся в испарителе при кипении.

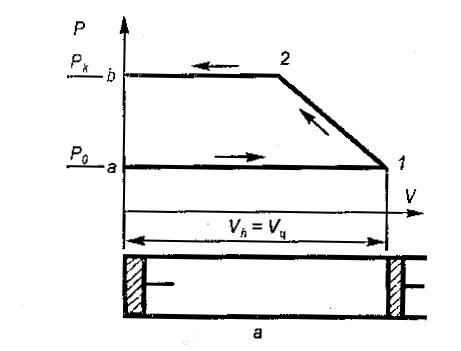

Теоретический рабочий процесс компрессора изображен диаграммой с координатами V—Р (объем — давление). На диаграмме (рис.) прямая а-1 характеризует процесс всасывания паров холодильного агента, который происходит при постоянном давлении, соответствующем давлению в испарителе.

Кривая 1-2 характеризует процесс сжатия пара от давления в испарителе до давления паров в конденсаторе. Прямая 2-Ь характеризует процесс нагнетания при постоянном давлении нагнетания. Таким образом, теоретический процесс характеризуется тем7 что объем пара, отсасываемого компрессором, соответствует объему, описываемому поршнем.

Действительный же процесс компрессора отличается от теоретического на величину потерь, а именно: объемных и теоретических. Объемные потери вызваны наличием мертвого пространства; подогревом паров при всасывании; сопротивлением протеканию пара при всасывании и нагнетании; внутренними утечками пара через неплотности в компрессоре. Объемные потери снижают производительность компрессора, энергетические — увеличивают затраты энергии.

Рис. Теоретический процесс компрессора

При работе компрессора его поршень и шатун нагреваются и, естественно, удлиняются. Чтобы не происходило удара поршня о клапанную доску, предусматривается пространство, называемое линейным мертвым пространством. Наличие мертвого пространства приводит к уменьшению объема пара, засасываемого компрессором.

Подогрев пара при всасывании происходит вследствие теплообмена между стенками цилиндра и поступающими в него парами холодильного агента; пары подогреваются, увеличиваются в объеме, в результате чего объем пара, засасываемого компрессором, уменьшается по сравнению с теоретическим объемом.

Внутренние утечки возникают в результате неплотностей в компрессоре и зависят от степени его изношенности.

Объемные потери действительно рабочего процесса компрессора, вызывающие уменьшение холодопроизводительности, учитываются коэффициентом подачи; его рассматривают как отношение объема пара действительно засасываемого компрессором, к часовому объему, описываемому поршнем:

где l— коэффициент подачи компрессора;

Vд — объем паров, действительно засасываемых компрессором, м3;

VT — часовой объем (теоретический), описываемый поршнем, м3.

ХОЛОДИЛЬНЫЕ МАШИНЫ ДВУХСТУПЕНЧАТОГО СЖАТИЯ

С понижением температуры кипения холодильного агента снижается холодопроизводительность компрессионных холодильных машин, увеличиваются тепловые потери. Кроме того, работа холодильной машины при низких температурах менее надежна из-за чрезмерного нагрева паров в цилиндре компрессора, а это влечет ухудшение смазки поверхности цилиндров и поршней.

Однако качество замороженных продуктов находится в прямой зависимости от скорости их замораживания, т. е. температуры кипения жидкого холодильного агента. При низких температурах кипения холодильного агента скорость замораживания продуктов возрастает, что обеспечивает хорошее качество пищевых продуктов после их дефростации, так как структура замороженных продуктов мелкокристаллическая.

Для получения низких температур кипения холодильного агента используют двухступенчатые холодильные машины (рис.) с полным промежуточным охлаждением и одноступенчатым дросселированием.

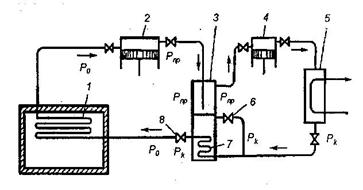

Принцип работы. В испарителе (1) жидкий холодильный агент кипит, отбирая тепло от охлаждаемой среды. Образующиеся пары отсасываются компрессором низкого давления (2), сжимаются до промежуточного давления и нагнетаются в промежуточный сосуд (3), где охлаждаются. Промежуточный сосуд заполнен жидким холодильным агентом, поступающим из конденсатора (5) через регулирующий вентиль (6), в котором жидкий холодильный агент дросселируется до давления конденсации в промежуточном сосуде. Из промежуточного сосуда пары холодильного агента отсасываются компрессором высокого давления (4), сжимаются до давления конденсации и нагнетаются в конденсатор (5). Жидкий холодильный агент из конденсатора (5) поступает в змеевик (7) промежуточного сосуда, переохлаждается в нем и через регулирующий вентиль (8), где происходит дросселирование до давления испарения в испарителе (1), подается в испаритель. Затем холодильный цикл двухступенчатого сжатия повторяется.

Рис. Принципиальная схема холодильной машины двухступенчатого сжатия:

1 — испаритель; 2 — компрессор низкого давления; 3 — промежуточный сосуд; 4 — компрессор высокого давления; 5 — конденсатор; 6 — регулирующий вентиль; 7 – змеевик промежуточного сосуда; 8 — регулирующий вентиль

|

|

|

|

|

Дата добавления: 2014-01-07; Просмотров: 5700; Нарушение авторских прав?; Мы поможем в написании вашей работы!