КАТЕГОРИИ:

Архитектура-(3434)Астрономия-(809)Биология-(7483)Биотехнологии-(1457)Военное дело-(14632)Высокие технологии-(1363)География-(913)Геология-(1438)Государство-(451)Демография-(1065)Дом-(47672)Журналистика и СМИ-(912)Изобретательство-(14524)Иностранные языки-(4268)Информатика-(17799)Искусство-(1338)История-(13644)Компьютеры-(11121)Косметика-(55)Кулинария-(373)Культура-(8427)Лингвистика-(374)Литература-(1642)Маркетинг-(23702)Математика-(16968)Машиностроение-(1700)Медицина-(12668)Менеджмент-(24684)Механика-(15423)Науковедение-(506)Образование-(11852)Охрана труда-(3308)Педагогика-(5571)Полиграфия-(1312)Политика-(7869)Право-(5454)Приборостроение-(1369)Программирование-(2801)Производство-(97182)Промышленность-(8706)Психология-(18388)Религия-(3217)Связь-(10668)Сельское хозяйство-(299)Социология-(6455)Спорт-(42831)Строительство-(4793)Торговля-(5050)Транспорт-(2929)Туризм-(1568)Физика-(3942)Философия-(17015)Финансы-(26596)Химия-(22929)Экология-(12095)Экономика-(9961)Электроника-(8441)Электротехника-(4623)Энергетика-(12629)Юриспруденция-(1492)Ядерная техника-(1748)

Факторы, влияющие на характер и интенсивность изнашивания деталей

|

|

|

|

Процесс изнашивания поверхностей деталей механизмов весьма сложен, так как он зависит от большого количества факторов, по-разному сочетающихся в конкретных условиях эксплуатации машин и оборудования. Для выявления полной совокупности факторов необходимо рассмотреть систему машина-оператор-внешняя среда-режим работы-эксплуатационные воздействия. Под машиной в данном случае подразумевается оборудование в целом, сборная единица или сопряжение в зависимости от цели исследования. Рассматриваемую систему можно представить в виде функционального выражения:

(39)

(39)

где Э, К, Т — символы, объединяющие группу факторов, соответственно, эксплуатационных, конструктивных, технологических; О – обозначает учет влияния субъективных особенностей оператора.

В результате анализа явления изнашивания элементов оборудования как системы выделены следующие основные факторы, определяющие их долговечность:

эксплуатационные — характер производимых работ; режимы использования оборудования; виды и периодичность технических управляющих воздействий; климатические условия работы; состояние смазочных материалов и рабочих жидкостей; состояние фильтрующих и уплотнительных элементов;

конструктивные — вид трения рабочих поверхностей; характер нагружения; концентрация напряжении; наличие защитных покрытий; наличие компенсаторов износа; кинематика и динамика работы механизма; соотношение материалов деталей сопряжения;

технологические — структура поверхностного слоя металла; методы обработки поверхности; наличие остаточных напряжений; качество сборки сопряжений; наличие технологических загрязнений (стружки, окалины и др.) в картерах и емкостях оборудования, показатели микрогеометрии поверхностей трения;

субъективные особенности оператора — уровень профессиональной подготовки (квалификация); антропометрические и психофизические данные (усилия, прикладываемые к рычагам управления, частота включения механизмов; быстрота реакции, утомляемость и др.).

Из эксплуатационных факторов наиболее важными являются характер производимых работ и режимы использования оборудования. От этих факторов зависят температурный, нагрузочный и скоростной режимы работы сопряжений, определяющие условия трения и изнашивания деталей. Управляющие воздействия: регулировочные, крепежные и смазочные операции, проводимые в процессе технического обслуживания, позволяют в значительной степени снизить отрицательное влияние агрессивных компонентов внешней среды и внутренних процессов, происходящих в элементах сопряжений, на долговечность машины. Поэтому от содержания и периодичности проведения технического обслуживания во многом зависит интенсивность изнашивания деталей машины. Это особенно важно для машин, работающих в сложных климатических условиях: при повышенной влажности или запыленности окружающей среды, при низкой или повышенной температуре окружающего воздуха.

Условия трения и изнашивания элементов сопряжений машин в значительной степени определяются соответствием смазочных материалов и рабочих жидкостей конструкции сборочных единиц и условиям эксплуатации. Поэтому при проведении технического обслуживания необходимо строго соблюдать рекомендации по применению основных марок смазочных материалов и рабочих жидкостей или их заменителей, оговоренных в инструкции по эксплуатации машины. Большое значение имеет также состояние топлив, смазочных материалов и рабочих жидкостей, применяемых в соответствующих системах оборудования. При выходе показателей состояния за установленные пределы необходимо заменить смазочный материал или рабочую жидкость.

Важнейшими конструктивными факторами, определяющими характер и интенсивность изнашивания элементов машин, являются кинематика и дина –мика работы механизма. От кинематики относительного перемещения рабочих поверхностей деталей сопряжения зависят вид трения и условия изнашивания. Динамика работы механизма обуславливает характер нагружения и формирования полей внутренних напряжений в материалах деталей. Соотношение материалов деталей сопряжения оказывает решающее влияние на их фрикционное взаимодействие и, таким образом, на долговечность оборудования.

Из технологических факторов основными являются методы обработки поверхностей и качество сборки сопряжений. Метод обработки рабочих поверхностей деталей определяет структуру материалов и их физико-механические свойства, наличие остаточных напряжений, микрогеометрию поверхностей трения. От качества сборки сопряжений зависит размерная точность механизма, а также количество технологических загрязнений в редукторах, коробках переключения передач, в баках гидросистем. Частицы стружки и окалины, попадая в зоны трения деталей, вызывают абразивное изнашивание поверхностей и значительно сокращают сроки службы сопряжений.

От субъективных особенностей и квалификации оператора существенно зависит интенсивность изнашивания элементов машин и техническое состояние оборудования. Своевременное и качественное проведение мероприятий ежесменного обслуживания машины квалифицированным оператором является необходимым условием наиболее полной реализации уровня надежности, заложенного в конструкцию машины при ее проектировании и производстве.

Каждый из перечисленных выше факторов может быть в количественной форме оценен с помощью нескольких показателей. Для того чтобы представить зависимость износа от определяющих факторов в аналитической форме, необходимо выражение () переписать в развернутом виде

(40)

(40)

где v — скорость относительного перемещения трущихся поверхностей; р — давление на поверхность трения;  — температура окружающей среды;

— температура окружающей среды;  — запыленность, наличие абразивных частиц; W — влажность среды;

— запыленность, наличие абразивных частиц; W — влажность среды;  — зазор; х, у и z — основные линейные размеры деталей сопряжения; f — коэффициент трения; а — температуропроводность;

— зазор; х, у и z — основные линейные размеры деталей сопряжения; f — коэффициент трения; а — температуропроводность;  и

и  — номинальная и фактическая площади контакта рабочих поверхностей;

— номинальная и фактическая площади контакта рабочих поверхностей;  — коэффициент теплопроводности; S — поверхность теплоотдачи; t — температура трущихся поверхностей; С — средняя теплоемкость материалов пары трения; h — толщина окисной пленки; R — высота микронеровностей;

— коэффициент теплопроводности; S — поверхность теплоотдачи; t — температура трущихся поверхностей; С — средняя теплоемкость материалов пары трения; h — толщина окисной пленки; R — высота микронеровностей;  — угол наклона микронеровностей; НВ — твердость поверхности; m — частота их — продолжительность включения механизма.

— угол наклона микронеровностей; НВ — твердость поверхности; m — частота их — продолжительность включения механизма.

Однако при работе механизма изменяются и оказывают решающее влияние на интенсивность изнашивания не все факторы. Для выявления наиболее значимых, определяющих факторов проводят различные исследования: эксплуатационные, полигонные, лабораторные, экспертные.

Влияние каждого фактора на интенсивность изнашивания в различных условиях неравнозначно. Так, кислород воздуха оказывает решающее влияние на интенсивность разрушения поверхностей металлических деталей в условиях окислительного изнашивания, но в условиях трения в абразивной среде к числу значимых факторов не относится. Из общей совокупности можно выделить ряд факторов, влияние которых проявляется достаточно ярко при любом виде изнашивания. Рассмотрим основные из них.

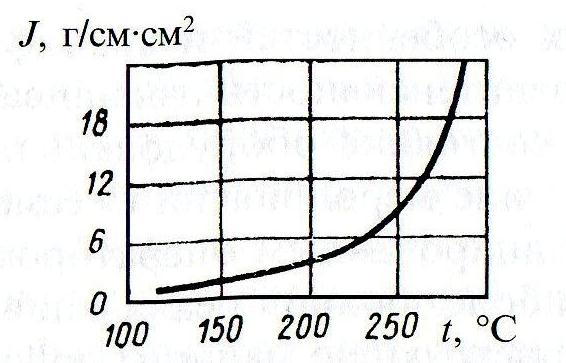

Рис.10.Зависимость интенсивности изнашивания манжетных уплотнений от температуры.

Влияние температуры поверхности трения. От температурного режима работы сопряжения зависит интенсивность изнашивания деталей. В процессе работы механизма значительная часть энергии расходуется на нагревание поверхностей трения. Процесс теплообразования при трении подробно описан в п. 2.4 и обусловлен конструкцией сопряжения (схема фрикционного контакта, условия теплоотдачи, материалы), режимом работы механизма, состоянием и количеством смазочного материала или рабочей жидкости, а также температурой окружающей среды.

Износ и интенсивность изнашивания рабочих поверхностей деталей сопряжений для большинства материалов с возрастанием температуры увеличиваются. Это объясняется тем, что при значительном повышении температуры происходит нарушение правильности строения кристаллической решетки, в результате чего на поверхности металла образуются свободные узлы, способствующие схватыванию поверхностей. При одновременном воздействии нагрузки и температуры повышается подвижность атомов и вместе с тем возрастает вероятность схватывания с последующим повреждением поверхности.

Интенсивность изнашивания манжетных уплотнений быстровращающихся валов зависит от температуры (рис.10). Аналогичное влияние повышение температуры оказывает и на интенсивность изнашивания металлических деталей. Зная зависимости  и

и  (здесь

(здесь  — среднее время непрерывной работы) для определенного типа сопряжений, а также режим работы механизма, можно рассчитать среднюю интенсивность изнашивания деталей сопряжений и ориентировочную величину ресурса.

— среднее время непрерывной работы) для определенного типа сопряжений, а также режим работы механизма, можно рассчитать среднюю интенсивность изнашивания деталей сопряжений и ориентировочную величину ресурса.

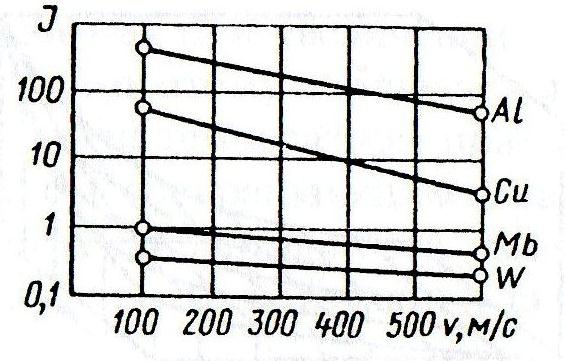

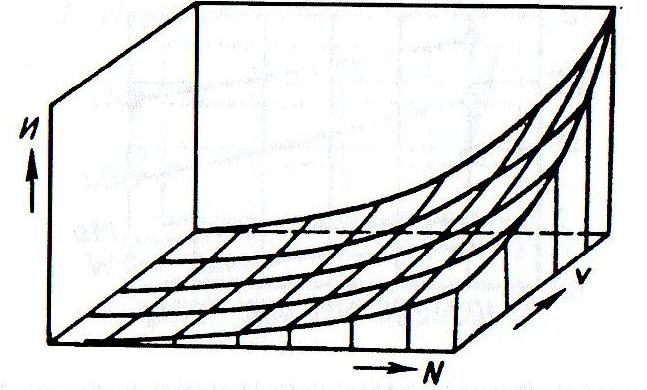

Влияние скорости относительного перемещения и нагрузки. В процессе работы сопряжения характер изнашивания деталей определяется сочетанием нагрузки и скорости (рис.11).

Рис.11.Зависимость интенсивности изнашивания от скорости относительного перемещения поверхностей.

В общем виде зависимость износа от этих факторов для сопряжения вал-подшипник описывается выражением:

(41)

(41)

где  — параметр, характеризующий работу трения; р — нормальное давление; v — относительная линейная скорость перемещения поверхностей; f — коэффициент трения.

— параметр, характеризующий работу трения; р — нормальное давление; v — относительная линейная скорость перемещения поверхностей; f — коэффициент трения.

Если рассматривать влияние каждого из факторов на износ в отдельности, то получим, что наиболее сильное влияние оказывает давление. Влияние скорости сказывается в основном через изменение температуры. Коэффициент трения также изменяется при изменении температуры. Таким образом, основными факторами, определяющими характер изнашивания, являются нагрузка и температура.

На основании закона сохранения энергии получена зависимость линейного износа:

(42)

(42)

где А' — коэффициент, зависящий от физико-механических свойств материала и характера нагружения;  — путь трения.

— путь трения.

По И.В. Крагельскому, влияние давления на износ описывается в общем виде нелинейной зависимостью:

(43)

(43)

где р — параметр микрогеометрии поверхности;  — параметр кривой усталости.

— параметр кривой усталости.

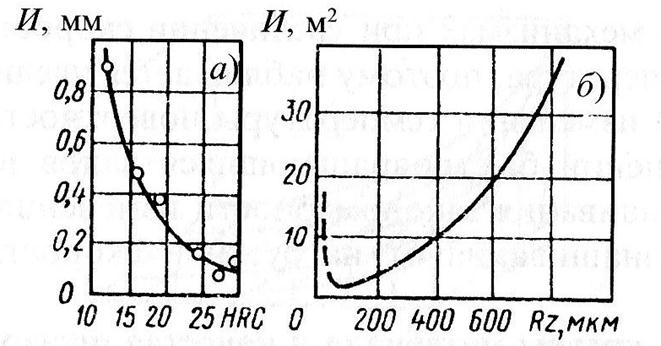

Такая зависимость характерна и для металлических деталей, и для пластмасс, и для эластомеров (резины) (рис.12).

Одновременное воздействие нагрузки и температуры может привести к изменению физико-механических свойств поверхностных слоев материалов. Это ведет к схватыванию поверхностей и резкому возрастанию интенсивности изнашивания.

Рис.12. Изменения износа манжетных уплотнений быстровращающихся валов от нормальной нагрузки и скорости скольжения (по данным Г.А.Голубева)

При абразивном изнашивании пластмасс и эластомеров (например, натурального каучука) скорость изнашивания vH находится в линейной зависимости от нормальной нагрузки, а при усталостном изнашивании скорость изнашивания возрастает.

Считается, что скорость скольжения не оказывает существенного влияния на изнашивание. Увеличение этой скорости вызывает повышение температуры поверхности трения, следствием чего является соответствующее изменение интенсивности изнашивания.

Экспериментальные исследования с целью выявления зависимости  при р = const, t = const показали, что влияние скорости на износ незначительно. Для чистых металлов (медь, алюминий, молибден, вольфрам) характерно некоторое снижение интенсивности изнашивания с увеличением скорости относительного перемещения поверхностей. Это вызвано уменьшением адгезионной составляющей силы трения. Кроме того, при повышении скорости скольжения возникают микроскопические пятна повышенной температуры. При малых скоростях температура этих пятен не оказывает влияния на свойства материала детали, так как теплота быстро отводится с поверхности трения. При повышении скорости относительного перемещения условия теплообмена ухудшаются, температура в тонких поверхностных слоях возрастает до температуры плавления металла. При очень высоких скоростях скольжения на поверхности деталей образуется микроскопический слой расплавленного металла, и процесс трения принимает характер сдвига жидкого слоя относительно твердой основы. В результате этого наблюдается снижение сил трения и интенсивности изнашивания. Для тугоплавких металлов (типа вольфрама) этот эффект проявляется меньше, поэтому меньше меняется J при увеличении скорости скольжения v.

при р = const, t = const показали, что влияние скорости на износ незначительно. Для чистых металлов (медь, алюминий, молибден, вольфрам) характерно некоторое снижение интенсивности изнашивания с увеличением скорости относительного перемещения поверхностей. Это вызвано уменьшением адгезионной составляющей силы трения. Кроме того, при повышении скорости скольжения возникают микроскопические пятна повышенной температуры. При малых скоростях температура этих пятен не оказывает влияния на свойства материала детали, так как теплота быстро отводится с поверхности трения. При повышении скорости относительного перемещения условия теплообмена ухудшаются, температура в тонких поверхностных слоях возрастает до температуры плавления металла. При очень высоких скоростях скольжения на поверхности деталей образуется микроскопический слой расплавленного металла, и процесс трения принимает характер сдвига жидкого слоя относительно твердой основы. В результате этого наблюдается снижение сил трения и интенсивности изнашивания. Для тугоплавких металлов (типа вольфрама) этот эффект проявляется меньше, поэтому меньше меняется J при увеличении скорости скольжения v.

В реальных механизмах при увеличении скорости скольжения возрастает температура, поэтому наблюдается увеличение износа. Например, при изменении температуры поверхности трения манжетных уплотнений быстровращающихся валов и усталостном характере изнашивания закономерности изменения износа и интенсивности изнашивания от нагрузки и скорости скольжения аналогичны.

Влияние структуры материала и качества поверхности. Одним из важнейших факторов, определяющих способность сопротивления материалов изнашиванию, является их структурное состояние, обеспечиваемое на стадии производства. Оптимальная износостойкость материалов обусловлена совокупностью свойств: физико-механических (высокое сопротивление сжатию, изгибу, значительные силы молекулярно-механического сцепления, большие твердость и вязкость при отсутствии хрупкости и др.) физических (большая теплопроводность, небольшие различия температурных коэффициентов расширения фаз и др.); физико-химических (высокая насыщенность и равномерность микрораспределения легирующих элементов сплавов, устойчивость против коррозии, химическая стабильность и др.).

Для обеспечения необходимой структуры материала детали проводят химико-термическую обработку, которую применяют:

- для увеличения твердости рабочих поверхностей деталей (цементация, азотирование, нитроцементация, борирование и др.) и сопротивления абразивному и эрозионному изнашиванию;

- для улучшения противозадирных свойств путем насыщения поверхностных слоев металла химическими соединениями, предотвращающими схватывание при трении (сульфидирование, селенирование, теллурирование и др.).

Одним из важнейших показателей физико-механических свойств материалов деталей является твердость. Установлено, что с увеличением твердости рабочих поверхностей металлических деталей их износостойкость повышается. Однако при упрочнении материала необходимо обеспечить выполнение правила положительного градиента механических свойств по нормали к поверхности, чтобы не допустить повреждения при схватывании и увеличить долговечность детали в условиях усталостного изнашивания.

Шероховатость рабочих поверхностей деталей, обеспечиваемая при их механической обработке, влияет на продолжительность приработки сопряжения, обуславливает характер взаимодействия поверхностей при трении, а также вид и интенсивность изнашивания. Износ зависит не только от окончательной, но и от предварительной обработки рабочих поверхностей деталей. В зависимости от нагрузочного и скоростного режимов обработки детали изменяется структура материала поверхностного слоя, возникают остаточные напряжения, ускоряющие процесс разупрочнения и усталостного разрушения поверхности. Высота микронеровностей поверхности оказывает сложное влияние на интенсивность изнашивания (рис.13). При очень малых значениях Rz создаются благоприятные условия для схватывания и интенсивного молекулярно – механического изнашивания. С увеличением микронеровностей доля молекулярной составляющей силы трения убывает, но при этом возрастает механическая составляющая. В результате с увеличением Rz увеличивается износ поверхности. При больших значениях высот микронеровностей и относительно малой твердости противолежащей поверхности изнашивание может принять абразивный характер.

Рис.13. Зависимость износа втулок: а — от твердости материала (БрАЖН 10-4-4); б — от шероховатости рабочей поверхности (сталь 45)

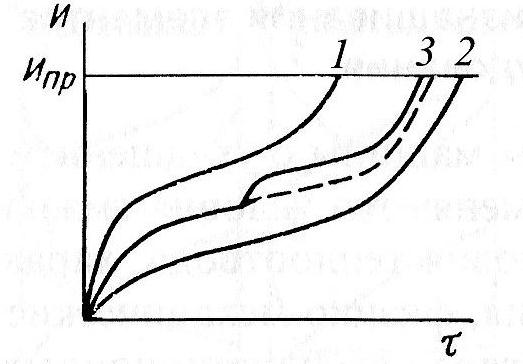

Значительное влияние на износ деталей и, следовательно, на долговечность машины оказывает режим приработки. Большие нагрузки на поверхности деталей в период приработки приводят к вырывам гребешков, образованию новых впадин и интенсивному износу поверхности (рис.14), кривая 1). При очень малых на грузках процесс приработки протекает медленно, кривая 2), что снижает эффективность использования машины. Таким образом, существует оптимальный режим приработки, при котором износ поверхностей и время приработки будут невелики, а эффективность использования машины максимальна.

Рис.14. Графическая зависимость износа сопряжения в период приработки: 1 и 2 — соответственно, при больших и малых нагрузках; 3 — при повторной приработке

Влияние эксплуатационных факторов. Из множества эксплуатационных факторов существенное влияние на характер и интенсивность изнашивания элементов машины оказывают: вид, качество и количество смазочного материала; запыленность, характеризуемая концентрацией абразивных частиц в окружающей среде, влажность окружающей среды, а также периодичность и качество проведения операций технического обслуживания и ремонта машин.

Увеличение запыленности окружающей среды вызывает абразивное изнашивание деталей, отличающееся наиболее высокой интенсивностью.

Повышение концентрации воды в окружающей среде ведет к активизации коррозионных процессов разрушения элементов машин. Для защиты элементов машин от влияния влаги герметизируют сопряжения, применяют защитные покрытия и водостойкие смазочные материалы.

Периодичность и качество проведения операций технического обслуживания и ремонтов зависят от принятой на предприятии системы технической эксплуатации машин, а также от квалификации обслуживающего персонала. Большое значение при этом имеет наличие на предприятии диагностических средств и их номенклатура. Разборочно-сборочные операции при техническом обслуживании (ТО) и ремонтах вызывают резкое увеличение интенсивности изнашивания элементов сопряжения. Это является следствием нарушения установившейся равновесной шероховатости поверхностей деталей из-за изменения их взаимного положения и вызывает процесс повторной приработки (рис.14), кривая 3).

Для повышения долговечности оборудования после проведения текущего ремонта необходимо обеспечить его постепенное нагружение, что создаст благоприятные условия для приработки деталей.

|

|

|

|

|

Дата добавления: 2014-01-07; Просмотров: 5155; Нарушение авторских прав?; Мы поможем в написании вашей работы!