КАТЕГОРИИ:

Архитектура-(3434)Астрономия-(809)Биология-(7483)Биотехнологии-(1457)Военное дело-(14632)Высокие технологии-(1363)География-(913)Геология-(1438)Государство-(451)Демография-(1065)Дом-(47672)Журналистика и СМИ-(912)Изобретательство-(14524)Иностранные языки-(4268)Информатика-(17799)Искусство-(1338)История-(13644)Компьютеры-(11121)Косметика-(55)Кулинария-(373)Культура-(8427)Лингвистика-(374)Литература-(1642)Маркетинг-(23702)Математика-(16968)Машиностроение-(1700)Медицина-(12668)Менеджмент-(24684)Механика-(15423)Науковедение-(506)Образование-(11852)Охрана труда-(3308)Педагогика-(5571)Полиграфия-(1312)Политика-(7869)Право-(5454)Приборостроение-(1369)Программирование-(2801)Производство-(97182)Промышленность-(8706)Психология-(18388)Религия-(3217)Связь-(10668)Сельское хозяйство-(299)Социология-(6455)Спорт-(42831)Строительство-(4793)Торговля-(5050)Транспорт-(2929)Туризм-(1568)Физика-(3942)Философия-(17015)Финансы-(26596)Химия-(22929)Экология-(12095)Экономика-(9961)Электроника-(8441)Электротехника-(4623)Энергетика-(12629)Юриспруденция-(1492)Ядерная техника-(1748)

Закономерности изнашивания элементов механического оборудования

|

|

|

|

В процессе работы машины с ухудшением ее технического состояния постепенно меняются условия смазки, динамический режим нагружения, условия теплоотвода, характер взаимодействия деталей в узлах трения, физико-механические параметры материалов деталей и показатели эксплуатационных свойств смазочных материалов и рабочих жидкостей. Поэтому закономерности изнашивания элементов машин во времени отличаются не только для различных узлов трения, но и для разных условий эксплуатации каждого узла.

Наибольшее распространение в качестве теоретической модели изменения износа сопряжения трения во времени получила закономерность, предложенная В.Ф. Лоренцом. Такой характер зависимости износа от времени справедлив для большого числа различных узлов трения, что и послужило основанием для широкого признания указанной кривой.

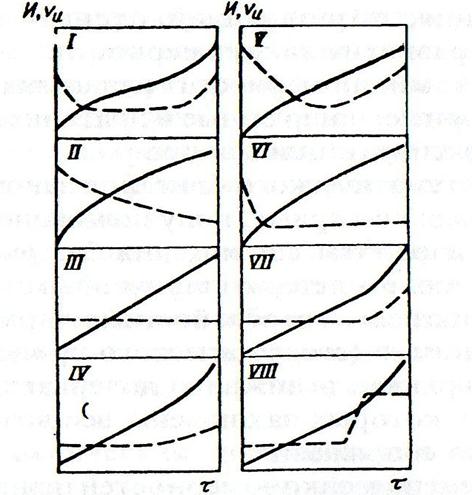

Однако невозможно ограничиться описанием закономерностей изнашивания всех сопряжений с помощью кривой одного типа. В результате анализа многочисленных экспериментальных исследований получена классификация возможных вариантов зависимости износа от продолжительности работы трущейся пары (рис.15).

Рис. 15. Изменение износа И (сплошная кривая) и скорости  изнашивания (штриховая кривая) во времени

изнашивания (штриховая кривая) во времени

График I изнашивания характерен для элементов подшипников скольжения. Графики закономерности II и IV соответствуют плунжерным парам гидронасосов и топливных агрегатов. Графики III, VII и VIII характеризуют абразивное изнашивание от фрикционных элементов тормозов и сухих муфт сцепления. Графики V—VI соответствуют изнашиванию некоторых шлицевых соединений. Наиболее часто для описания закономерности изнашивания элементов оборудования применяют выражение:

(44)

(44)

где а и b — постоянные коэффициенты, зависящие от режима работы сопряжения.

Примерные значения показателя степени а для следующих сопряжений оборудования:

подшипники качения и скольжения 1,5

посадочные гнезда корпусных деталей 1,0

зубья (по толщине) шестерен 1,5

шлицы валов 1,4—1,5

валики, пальцы и оси 1,4

фрикционные элементы тормозов и муфт сцепления 1,0

Характер изнашивания и закономерность изменения износа во времени объясняются целым рядом неслучайных причин, действие которых нетрудно прогнозировать заранее. К таким неслучайным детерминированным причинам относятся: увеличение площади контакта деталей в процессе изнашивания, изменение физико-механических свойств материала детали по глубине, рост динамических нагрузок и ухудшение условий смазки по мере увеличения зазоров в сопряжениях и т.д. Зная характер изменения каждого из перечисленных факторов, можно построить ориентировочную кривую изнашивания сопряжения. Однако процесс изнашивания зависит еще и от целого ряда случайных факторов, к которым относятся: нестационарный режим работы машины, колебания свойств материалов деталей, смазочных материалов и рабочих жидкостей, воздействие окружающей среды и т.д. Характер изменения и степень воздействия этих факторов обычно трудно предвидеть заранее достаточно определенно. Поэтому процесс накапливания износа деталями машин обладает большим рассеиванием. Для учета разброса значений износа необходимо провести вероятностный анализ изнашивания, позволяющий оценить влияние случайных факторов на развитие закономерности.

Для выявления закономерности изнашивания сопряжений проводят лабораторные, полигонные испытания, а также исследования в условиях эксплуатации машин.

Для полного математического описания закономерности изнашивания необходимо: во-первых, получить зависимость износа от продолжительности работы сопряжения без учета влияния случайных факторов, т.е. по детерминированным значениям факторов; во-вторых, определить вероятностные характеристики изнашивания как случайного (стохастического процесса) и с их помощью установить верхнюю и нижнюю доверительные границы — кривые, в пределах которых заключены все возможные реализации износа данного сопряжения.

Области применения закономерностей изнашивания сопряжений механического оборудования очень широки. Определение зависимости износа детали от времени необходимо для оценки ее ресурса, для расчета объема запасных частей, для планирования управляющих технических воздействий во время эксплуатации при прогнозировании надежности оборудования на стадии конструирования.

Раздел IV.

Организация и технология технического обслуживания и ремонта оборудования.

Система технического обслуживания и ремонта техники

Требования к техническому обслуживанию (ТО) и ремонту техники установлены Межгосударственным стандартом ГОСТ 15.601—98. Необходимым условием для поддержания в работоспособном состоянии техники является наличие системы ТО и ремонта техники (СТОИРТ), включающей: изделия-объекты ТО и ремонта; средства ТО и ремонта; исполнителей ТО и ремонта; документацию (конструкторскую, в том числе эксплуатационную и ремонтную, нормативную, организационную, технологическую и др.), устанавливающую требования к составляющим СТОИРТ и связям между ними.

Средства ремонта включают производственно-техническую базу и характеризуются производственной и организационной структурами.

Производственная структура предприятия отражает характер, функции, размеры и взаимосвязи производственных подразделений. Организационная структура средств ремонта предусматривает взаимодействие предприятий и производственных подразделений в соответствии с закрепленными за ними функциями, способы оценки выполнения функции и права, обеспечивающие возможность их выполнения.

Исполнители подразделяются на основных производственных и вспомогательных рабочих, инженерно-технических работников, счетно-конторский и младший обслуживающий персонал.

Стратегия ремонта — это система правил, определяющих выбор решения о содержании, месте и времени выполнения ремонтных работ.

Нормативно-техническая документация содержит принципы, определения, методы и нормы, позволяющие наиболее эффективно решать задачи поддержания работоспособности оборудования.

В состав технологической документации на ремонт машин входят: Маршрутная карта (условное обозначение, шифр МК), операционная карта (ОК), Карта эскизов (КЭ), Технологическая инструкция (ТИ), Спецификация технологических документов (СТ), Комплектовочная карта (КК), Ведомость материалов (ВМ), Ведомость оснастки (ВО).

В состав нормативно-технической документации на ремонт входят Технические условия, состоящие из 2 частей: Технических условий на дефектацию деталей и Технических условий на сборку и испытание составных частей и машины в целом.

Карты Технических условий на дефектацию и ремонт деталей служат основанием для контроля и сортировки деталей на годные, требующие ремонта и выбраковки.

В Технических условиях на сборку и испытание узлов содержатся величины зазоров и натягов в сопряжениях, допустимые при сборке, приводятся требования на сборку и испытание составных частей и машины в целом.

Поддержание оборудования в работоспособном состоянии обеспечивается планово-предупредительной системой технического обслуживания и ремонта. Работы, предусмотренные планово-предупредительной системой, подразделяются на техническое обслуживание и плановые ремонты.

Плановый характер системы предусматривает плановое проведение ТО, что обеспечивает предупреждение аварийного отказа, а также помогает планировать интервал времени или наработку оборудования и его агрегатов до ремонта.

Предупредительный характер системы состоит в том, что она предполагает проведение ремонта составных частей (агрегатов) машин до наступления ускоренного изнашивания и предельного состояния агрегата.

Техническое обслуживание — это комплекс операций или операция по поддержанию работоспособности или исправности изделия при использовании по назначению, ожидании, хранении и транспортировании.

Под операцией технического обслуживания в соответствии с ГОСТ 3.1109—82 понимают законченную часть технического обслуживания составной части изделия, выполняемую на одном рабочем месте исполнителем определенной специальности.

Под транспортированием понимают операцию перемещения груза по определенному маршруту от места погрузки до места разгрузки или перегрузки. В транспортирование самоходных изделий не включается их перемещение своим ходом.

Под ожиданием понимают нахождение изделия в состоянии готовности к использованию по назначению.

Техническое обслуживание содержит регламентируемые в конструкторской документации операции для поддержания работоспособности или исправности изделия в течение его срока службы.

В соответствии с действующими положениями о планово-предупредительном ремонте и эксплуатации оборудования предусматривается проведение следующих видов ТО и ремонтов: ежедневное техническое обслуживание (ЕО), периодическое техническое обслуживание (ТО), периодическая проверка на точность и плановые ремонты — текущий (Т) и капитальный (К).

Ежедневное техническое обслуживание включает контроль технического состояния, регулировку составных частей, проверку крепления деталей и устранение мелких неисправностей.

Периодическое (плановое) техническое обслуживание кроме работ, входящих в ежедневное техническое обслуживание, включает диагностику, регулировочные и крепежные работы, замену некоторых деталей, а также смазку составных частей согласно инструкции заводов-изготовителей.

Периодическое техническое обслуживание осуществляется дежурными слесарями, электриками и рабочими ремонтной бригады под руководством цехового механика.

Ремонт — это комплекс операции по восстановлению исправности или работоспособности изделий и восстановлению ресурсов изделий или их составных частей.

Под операцией ремонта в соответствии с ГОСТ 3.1109—82 понимают законченную часть ремонта, выполняемую на одном рабочем месте исполнителями определенной специальности.

В ремонт могут входить разборка, дефектовка, контроль технического состояния изделия, восстановление деталей, сборка и т.д.

Различают две основные разновидности стратегии ремонта: по наработке, когда объем разборки изделия и дефектации его составных частей назначается в зависимости от наработки с начала эксплуатации или после капитального ремонта, а перечень операций восстановления определяется с учетом результатов дефектации составных частей изделия; по техническому состоянию, когда перечень операций, в том числе разборка, определяется по результатам диагностирования изделия перед ремонтом, а также по данным о надежности этого изделия и однотипных изделий.

Опыт ремонта показывает, что замена элементов по наработке не обеспечивает высокой надежности и минимальных затрат на поддержание работоспособности оборудования из-за большой вариации наработок элементов до отказа. Замена по наработке, в зависимости от назначенной периодичности замены, может привести либо к значительному недоиспользованию ресурса элемента, либо к его внезапному отказу. Избежать этого позволяет стратегия ремонта по техническому состоянию.

В зависимости от назначения, характера и объема выполняемых работ различают текущий и капитальный ремонты.

Текущий ремонт (Т) предназначен для обеспечения работоспособного состояния оборудования с ремонтом или заменой отдельных его агрегатов, узлов и деталей (кроме базовых), достигших предельного состояния. Текущий ремонт обеспечивает безотказную работу отремонтированных агрегатов, узлов и деталей на пробеге не меньшем, чем до ближайшего ТО. Сокращение времени простоя достигается применением агрегатного метода ремонта, при котором производится замена неисправных или требующих капитального ремонта агрегатов и узлов на исправные, взятые из оборотного фонда. Оборотный фонд необходимых деталей может создаваться как непосредственно на предприятии, так и при региональных центральных мастерских и ремонтных заводах.

Капитальный ремонт (К) оборудования, агрегатов и узлов предназначен для обеспечения назначенного ресурса машины и его составных частей путем восстановления их исправности и близкого к полному восстановлению ресурса и обеспечения других нормируемых свойств. При КР заменяют или восстанавливают любые узлы и детали, включая базовые.

По характеру постановки на ремонт различают плановый и неплановый ремонты.

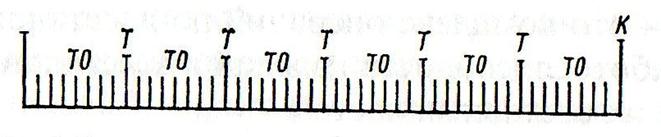

Рис.16.График структуры ремонтного цикла: ТО – техническое обслуживание (150 ч);Т – текущий ремонт (1200 ч); К – капитальный ремонт (7200 ч).

Плановый ремонт — ремонт, постановка на который осуществляется в соответствие с требованиями нормативно-технической документации.

Неплановый ремонт — ремонт, постановка на который осуществляется без предварительного назначения. Неплановый ремонт проводится с целью устранений последствий отказов.

По регламентации выполнения предусматриваются ремонты: регламентированный и по техническому состоянию.

Регламентируемый ремонт — плановый ремонт, выполняемый с периодичностью и в объеме, установленными в эксплуатационной документации, независимо от технического состояния изделия в момент начала ремонта.

Ремонт по техническому состоянию — ремонт, при котором контроль технического состояния выполняется с периодичностью и в объеме, установленными в нормативно-технической документации, а объем и момент начала работы определяются техническим состоянием изделия.

Система технического обслуживания и ремонта предусматривает выполнение совокупности мер, необходимых для поддержания и восстановления качества изделий в межремонтном периоде и ремонтном цикле.

В соответствии с ГОСТ 18322—78 установлены межремонтный период и ремонтный цикл.

Межремонтный период — промежуток времени между двумя последовательно проведенными одноименными ремонтами оборудования.

Ремонтный цикл — наименьший повторяющийся период эксплуатации оборудования (машины), в течение которого осуществляется и где в определенной последовательности установленные виды технического обслуживания и ремонта, предусмотренные нормативной документацией (рис. 16).

Планирование работ по техническому обслуживанию и ремонту оборудования

Работа ремонтно-эксплуатационной службы предприятия ведется в соответствии с годовым планом-графиком технического обслуживания и ремонта оборудования.

Годовой план-график технического обслуживания и ремонта оборудования предприятия составляется на последующий год в конце текущего года отделом главного механика (энергетика) с привлечением начальника ремонтно-механического цеха, механиков (энергетиков) цехов, согласовывается с начальниками цехов, планово-производственным отделом и утверждается главным инженером предприятия.

В годовой план-график технического обслуживания и ремонта заносится все установленное действующее оборудование предприятия с указанием наименования типа или марки, инвентарного номера, ремонтносложности механической и электрической частей, сменности использования, ремонтного цикла и даты последнего проведенного капитального ремонта. В плане имеется график периодичности проведения технических обслуживании и ремонтов по каждой единице оборудования, количество технических обслуживании и ремонтов по видам (текущих, капитальных) в год отдельно для механической и электрической частей, общее время в нормо-часах, необходимое для выполнения технического обслуживания и ремонта по видам работ (слесарные, станочные, прочие, всего) для механической и электрической частей.

Годовой план-график устанавливает сроки выполнения работ по техническому обслуживанию и ремонту оборудования, определяет их трудоемкость, количество и позволяет распределить рабочих по ремонту и техническому обслуживанию оборудования по цехам в зависимости от его количества, сложности и спланировать равномерное распределение работ по месяцам и исполнителям.

В основу составления годового плана положено фактическое состояние оборудования, а также ремонтные нормативы, приводимые в действующих инструкциях и положениях по ППР.

Годовой план разрабатывается на основе данных о фактической наработке в часах на начало планируемого года со времени проведения соответствующего вида технического обслуживания, ремонта или с начала эксплуатации, а также планируемой наработки машины на год в часах.

На основании годового плана технического обслуживания и ремонта оборудования составляют месячные планы.

Месячные планы ремонта оборудования по цехам составляются в конце каждого месяца на последующий месяц отделом главного механика при участии цеховых механиков.

Расчет количества технических обслуживании и ремонтов оборудования на планируемый год подсчитывается по формуле:

(45)

(45)

где  — фактическая наработка на начало планируемого года со времени проведения ремонта или с начала эксплуатации, ч;

— фактическая наработка на начало планируемого года со времени проведения ремонта или с начала эксплуатации, ч;  — планируемая наработка на расчетный год, ч;

— планируемая наработка на расчетный год, ч;  — периодичность выполнения соответствующего вида технического обслуживания или ремонта, ч;

— периодичность выполнения соответствующего вида технического обслуживания или ремонта, ч;  — число технических обслуживании и ремонтов с периодичностью, большей периодичности того же вида, по которому ведется расчет.

— число технических обслуживании и ремонтов с периодичностью, большей периодичности того же вида, по которому ведется расчет.

Расчеты по приведенной формуле должны производиться в следующей последовательности: капитальный ремонт, текущий ремонт, плановые технические обслуживания. Результаты расчета следует округлять до целых чисел в меньшую сторону.

Месяц года, в котором должен проводиться капитальный ремонт оборудования, определяется по формуле:

(46)

(46)

где  — периодичность выполнения капитального ремонта, ч;

— периодичность выполнения капитального ремонта, ч;  — наработка машины от предыдущего капитального ремонта или с начала эксплуатации до начала планируемого года, ч.

— наработка машины от предыдущего капитального ремонта или с начала эксплуатации до начала планируемого года, ч.

Если при вычислении окажется, что К0 >12, то капитальный ремонт оборудования в планируемом году не производится и переносится на следующий год.

План ремонтно-механического цеха и электроцеха на очередной месяц разрабатывается на основании общего плана ППР по ремонту машин и агрегатов, изготовлению запасных частей, модернизации оборудования и других заказов предприятия.

Для учета планирования ремонтных работ необходимо знать трудоемкость их проведения.

Для предварительных подсчетов объема ремонтных работ оборудование делится на группы (категории) ремонтной сложности, учитывающие степень сложности и ремонтные особенности машин. Чем сложнее оборудование, больше его основные размеры и выше требуемая точность или качество выпускаемой продукции, тем выше категория сложности его ремонта. Группа ремонтной сложности показывает, какое количество условных ремонтных единиц содержится в полной трудоемкости данной машины.

Таблица 1. Трудоемкость работ условной единицы ремонтной сложности по ТО и ремонту механического ( ), электротехнического (

), электротехнического ( ) оборудования для промышленного сборного железобетона

) оборудования для промышленного сборного железобетона

Количественной характеристикой сложности ремонта конкретных моделей оборудования служит трудоемкость их капитального ремонта ( ).

).

Нормы трудоемкости условной единицы ремонтной сложности в разных отраслях промышленности строительных материалов различны, что объясняется спецификой оборудования и условиями его работы. Так, в асбестоцементной промышленности в качестве эталонного агрегата принята листоформовочная машина СМ-943, ремонтная сложность которой составляет 66 единиц при единице трудозатрат, равной 35 чел. - ч в условной единице ремонтной сложности механической части, 65 % трудоемкости приходится на слесарные и прочие работы и 35 % — на станочные работы.

В промышленности сборного железобетона одна условная единица ремонтной сложности механической части технологического оборудования на капитальный ремонт принимается равной 50 чел. - ч.

Группа ремонтной сложности оборудования заводов промышленных строительных материалов приводится в отраслевых положениях ППР.

Трудоемкость условной единицы ремонтной сложности оборудования сборного железобетона для различных ремонтных работ приводится в табл. 1.

Общая трудоемкость ремонта (чел. - ч) какой-либо машины с учетом ремонта ее электрооборудования:

(47)

(47)

где  и

и  — трудоемкость условной единицы ремонтной сложности механического и электротехнического оборудования, чел-ч;

— трудоемкость условной единицы ремонтной сложности механического и электротехнического оборудования, чел-ч;  и

и  — группы ремонтной сложности механического и электротехнического оборудования.

— группы ремонтной сложности механического и электротехнического оборудования.

Таблица 2. Нормы простоя оборудования на одну условную единицу ремонтной сложности (сут.)

Продолжительность простоя машин при ремонте зависит от трудоемкости ремонта, состава и квалификации ремонтной бригады, технологии ремонта и уровня организационно-технических мероприятий. Норма простоя (сут.) оборудования при ремонте (при пятидневной рабочей недели с двумя выходными):

(48)

(48)

где N — норма простоя оборудования, определяемая по табл.2; r — группа ремонтной сложности механической или электротехнической части оборудования.

|

|

|

|

|

Дата добавления: 2014-01-07; Просмотров: 1630; Нарушение авторских прав?; Мы поможем в написании вашей работы!