КАТЕГОРИИ:

Архитектура-(3434)Астрономия-(809)Биология-(7483)Биотехнологии-(1457)Военное дело-(14632)Высокие технологии-(1363)География-(913)Геология-(1438)Государство-(451)Демография-(1065)Дом-(47672)Журналистика и СМИ-(912)Изобретательство-(14524)Иностранные языки-(4268)Информатика-(17799)Искусство-(1338)История-(13644)Компьютеры-(11121)Косметика-(55)Кулинария-(373)Культура-(8427)Лингвистика-(374)Литература-(1642)Маркетинг-(23702)Математика-(16968)Машиностроение-(1700)Медицина-(12668)Менеджмент-(24684)Механика-(15423)Науковедение-(506)Образование-(11852)Охрана труда-(3308)Педагогика-(5571)Полиграфия-(1312)Политика-(7869)Право-(5454)Приборостроение-(1369)Программирование-(2801)Производство-(97182)Промышленность-(8706)Психология-(18388)Религия-(3217)Связь-(10668)Сельское хозяйство-(299)Социология-(6455)Спорт-(42831)Строительство-(4793)Торговля-(5050)Транспорт-(2929)Туризм-(1568)Физика-(3942)Философия-(17015)Финансы-(26596)Химия-(22929)Экология-(12095)Экономика-(9961)Электроника-(8441)Электротехника-(4623)Энергетика-(12629)Юриспруденция-(1492)Ядерная техника-(1748)

Контроль шліцевих валів і втулок

|

|

|

|

Шліфування бокових сторін шліців і внутрішнього діаметра шліцьового вала, виконують за одну або дві операції на звичайних плоскошліфувальних верстатах зовнішньою поверхнею шліфувального круга спочатку бокові сторони шліців, потім внутрішній діаметр одним профільним кругом - це в серійному виробництві.

В масовому виробництві бокові сторони і внутрішній діаметр шліфують за одну операцію на шліцешліфувальних верстатах.

Припуск на бокову сторону шліца і на внутрішній діаметр складає 0,1...0,2мм (на сторону).

Шліцестругання здійснюють багато різцевою головкою, в радіальних пазах корпуса в якій розміщені профільні різці.

Число різців і їх профілі відповідають числу шліців і профілю впадини оброблюваного валу.

Для строгания наскрізь шліців в верстаті передбачений прискорений відвід різців на встановлену довжину обробки.

Обробку проводять на верстаті МАЧ, призначеному для обробки валів, які мають довжину оброблюваної поверхні 70 370 мм і загальну довжину до 435 мм. Діаметр оброблюваної поверхні 20...50 мм.

Шліцепротягування прямокутних, прямоблочних шліців проводять двома спеціальними блочними протяжками з послідуючим поворотом (деталі) заготовки.

Протягування продуктивніше шліцефрезерування в 5... 10 разів.

Протягування здійснюється на спеціальних верстатах.

Холодне протягування – являється продуктивним процесом. Його застосовують для отримання як прямобічних так і евольвентних шліців.

Накатування шліців без нагрівання проводиться роликами або рейками.

Вали з накатаними шліцами витримують більш високі (на 40%) навантаження, чим з нарізними шліцами. В ряді випадків холодне накатування дозволяє відмовитись від термообробки.

Шліцеві отвори втулок, коліс та ін. деталей отримують протягуванням.

Спочатку здійснюють попередню обробку отвору свердлінням, зенкуванням з підрізкою торця, після чого протягується круглий отвір протяжкою, а потім шліцевою.

Шліцеві отвори діаметром до 50 мм потрібно протягувати однією комбінованою протяжкою великої довжини, якщо це економічно раціонально (враховуючи високу вартість протяжки).

Якщо деталь піддається термообробці, то після неї шліфують внутрішні отвори на внутрішньо шліфувальному верстаті.

В шліцевих валах вимірювальними інструментами провіряють зовнішні та внутрішні діаметри і товщину шліца.

Биття і косо подібність по внутрішньому діаметру провіряють індикатором.

Паралельність бокових поверхонь шліців осі вала провіряють індикатором, для чого індикатор переміщують вздовж осі, а вал встановлюють горизонтально.

Правильність розміщення шліцевих виступів по колу перевіряють спеціальним шліпевим кільцем.

Шліцеві отвори контролюють шліцевою пробкою

Тема №

Обробка шліфуванням

План

1 Уявлення про шліфування, як вид обробки.

2 Шліфувальні круги.

3 Шліфувальні верстати.

4 Нормування шліфувальних робіт.

Література:

1. В.В. Данилевский "Технология машиностроения" §55, с. 183-191.

2. Н.Ф. Мельников, Б.Н. Бристоль "Технология машиностроения", с. 121-129.

1 Шліфування - це вид оздоблювальної обробки зовнішніх циліндричних поверхонь, яка виконується за допомогою абразивного інструменту, ріжучим елементом якого є зерна абразивного матеріалу. При цьому досягається висока точність обробки (6...7 квалітет) і мала шорсткість (Ra=0,32MKM) оброблювальних поверхонь.

У серійному та масовому виробництві доцільно виконувати попереднє (чорнове) шліфування дрібнозернистими кругами.

За допомогою тонкого шліфування можливо отримати точність обробки h=5..6 квалітетів, шорсткість поверхні Rа=0,04...0,16мкм.

Тонке шліфування здійснюється м'яким мілкозернистим кругом при великій швидкості обертання, на малій швидкості обертання заготовки та глибині різання з підсиленим охолодженням.

При обробці на шліфувальних станках ріжучим інструментом є шліфувальні абразивні круги, які складаються з дрібних зерен абразивного матеріалу, зцементованих зв'язуючою речовиною – зв'язкою. Твердість абразивних матеріалів значно вище твердості загартованих сталей.

Для виготовлення абразивного інструмента застосовують природні та штучні матеріали.

Природні абразиви:

1) алмаз;

2) корунд;

3) наждак;

4) граніт;

5) кварц;

6) кремній;

7) польовий шпат;

8) пемза та ін.

Штучні абразиви:

1) електрокорунд;

2) карбіди кремнію;

3) карбіди бора;

4) карбіди цирконію;

5) кубічний нітрид бора (ельбор)

6) синтетичний алмаз та ін.

2 Шліфувальні круги

Виготовляють в основному з штучних шліфувальних матеріалів. Вони більш однорідні та чисті по складу, та дешевші природних.

Для виготовлення промислових шліфувальних кругів застосовують шість видів зв'язок:

- керамічну;

- бакелітову;

- вулканітову;

- силікатну;

- гліфталеву;

- металічну.

У машинобудуванні найбільш поширена:

1. керамічна зв'язка – її виготовляють з вогнетривкої глини, польового шпата та кварца;

2. бакелітова зв'язка – синтетична смола. Круги на цій зв'язці міцні та пружні, але погано переносять вплив ЗОР;

3. вулканітова зв'язка – з каучуку і сірки. Круги міцні та вологостійкі, працюють на великих швидкостях, але швидко засалюються;

4. силікатна зв'язка – для кругів, які працюють без охолодження, вони волого та луго стійкі;

5. глифталева зв'язка – для волокнистих пружних кругів при тонкому оздоблювальному шліфуванні деталей з загартованих сталей;

6. металева зв'язка – вольфрамо-кобальтова, залізо-нікілева, мідно -олов'яна – використовується для алмазних кругів.

Ці круги володіють:

1) великою стійкістю проти спрацювань;

2) великою продуктивністю;

3) високою температурною стійкістю.

Параметри шліфувальних кругів:

1 Зернистість (позначається номером) - це найважливіший параметр, що визначає властивості шліфувального круга.

Зернистість - це розмір зерен абразивних матеріалів, з яких складається круг.

Приклад: №16 - значить, що величина зерен <200мкм, але > 160мкм /1.с.186, табл. 14/.

2 Твердість шліфувального круга – це сила, яку потрібно прикласти до зерна, щоб вирвати його із зв'язки.

Чим більша ця сила, тим твердіший круг.

М'які круги швидше зношуються, а тверді - забиваються стружкою (засалюються), а значить швидко нагріваються.

Тому для шліфування твердої сталі використовують м'які круги, так як зерна, які вже запушилися легко вириваються із зв'язки, оголюючи зерна, які лежать нижче з гострими кромками - круг, так би мовити самозаточується.

Навпаки, при шліфуванні м'якої сталі використовуються тверді круги, так як їх стійкість більша.

Для шліфування міді і латуні використовують м'які крупнозернисті круги.

По твердості круги діляться на класи:

1. м’який (М);

2. середньо м’який (СМ);

3. середній (С);

4. середньо твердий (СТ);

5. твердий (Т);

6. особливо твердий (ОТ);

7. надзвичайно твердий (НТ).

По формі:

Рис. 1 Шліфувальні круги

Для шліфування різьб – спеціальні профільні круги.

3 Шліфування зовнішніх циліндричних і конічних поверхонь здійснюється на:

а) круглошліфувальних верстатах;

б) безцентрово-шліфувальних верстатах;

в) стрічковошліфувальних верстатах.

На круглошліфувальних верстатах заготовку встановлюють в центрі верстата, або на центровій оправці. В окремих випадках заготовку встановлюють в цанзі, патроні чи спеціальному пристосуванні, але таке встановлення знижує точність обробки.

Швидкість обертання заготовки залежить від її діаметра 10…15 м/хв.

Швидкість шліфувального круга 30 м/с., а при використанні спеціальних кругів 50 м/с.

Розрізняють два способи круглого шліфування:

1. з подовжньою подачею;

2. методом врізання.

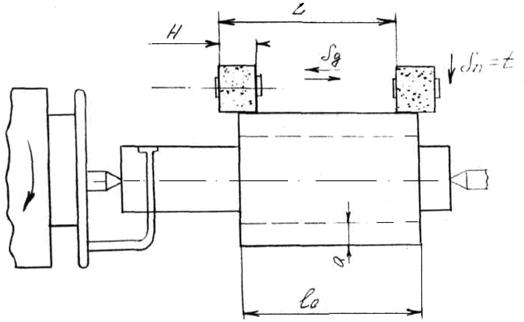

Рис.2.-Схема подовжнього шліфування.

Перший спосіб заключається в тому, що в процесі шліфування заготовка здійснює подовжній рух в обидві сторони, поперечна подача шліфувального круга здійснюється по закінченні кожного ходу або один раз за два ходи.

При попередньому шліфуванні подовжня подача буває 0,5...0,8 висоти круга за один оберт заготовки, при кінцевому - 0,2...0,3 висоти круга, глибина різання - 0,005...0,02 мм за кожний хід.

Цей метод найбільш розповсюджений для обробки валів.

3. Основний час для круглого зовнішнього шліфування з повздовжньою подачею круга

де L – довжина повздовжнього ходу стола, мм.;

а – припуск на сторону, мм.;

n – частота обертання заготовки, об/хв;

S – повздовженна подача, мм/об;

Sn – поперечна подача круга на один хід стола (глибина різання), мм;

К – коефіцієнт, який враховує точність шліфування;

Sg – продольна подача в долях висоти круга на один оберт заготовки;

Н – висота круга, мм.

Довжина подовжнього хода стола

При шліфуванні на прохід

Довжина подовжного хода стола

При шліфуванні на прохід  ;

;

При шліфуванні в упор  ;

;

де lo-довжина шліфувальної поверхні, мм.

Коефіцієнт К використовується слідуючий:

Точність шліфування, мм К

0,07...0,09……………………..1,25

0,0...0,06………………………1,40

0,02...0,03……………………..1,70

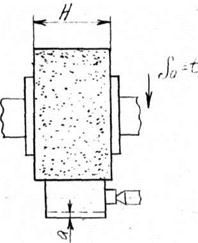

Другий спосіб

Заключається в тому, що шліфувальному кругу повідомляється лише поперечна передача. Висоту круга беруть більшу довжини поверхні заготовки, яка обробляється. Цей метод більш продуктивний. Його використовують в масовому і крупносерійному виробництві.

Рис.З - Схема шліфування методом врізання.

|

|

|

|

|

Дата добавления: 2014-01-07; Просмотров: 573; Нарушение авторских прав?; Мы поможем в написании вашей работы!