КАТЕГОРИИ:

Архитектура-(3434)Астрономия-(809)Биология-(7483)Биотехнологии-(1457)Военное дело-(14632)Высокие технологии-(1363)География-(913)Геология-(1438)Государство-(451)Демография-(1065)Дом-(47672)Журналистика и СМИ-(912)Изобретательство-(14524)Иностранные языки-(4268)Информатика-(17799)Искусство-(1338)История-(13644)Компьютеры-(11121)Косметика-(55)Кулинария-(373)Культура-(8427)Лингвистика-(374)Литература-(1642)Маркетинг-(23702)Математика-(16968)Машиностроение-(1700)Медицина-(12668)Менеджмент-(24684)Механика-(15423)Науковедение-(506)Образование-(11852)Охрана труда-(3308)Педагогика-(5571)Полиграфия-(1312)Политика-(7869)Право-(5454)Приборостроение-(1369)Программирование-(2801)Производство-(97182)Промышленность-(8706)Психология-(18388)Религия-(3217)Связь-(10668)Сельское хозяйство-(299)Социология-(6455)Спорт-(42831)Строительство-(4793)Торговля-(5050)Транспорт-(2929)Туризм-(1568)Физика-(3942)Философия-(17015)Финансы-(26596)Химия-(22929)Экология-(12095)Экономика-(9961)Электроника-(8441)Электротехника-(4623)Энергетика-(12629)Юриспруденция-(1492)Ядерная техника-(1748)

Лекция 13. Отделочное и вспомогательное оборудование

|

|

|

|

Отделочное и вспомогательное оборудование.

Лакировальные машины

Лакировка оттисков применяется для придания им блеска, усиления изобразительного эффекта и яркости красок, для предохранения их от внешнего воздействия влаги, а также для повышения их прочности. В качестве лакировочного материала применяются специальные лаки, представляющие собой раствор смол в летучих растворителях (спирт, ацетон, скипидар).

На 1 м2 оттиска обычно наносится 15—25 г жидкого лака, что соответствует весу 10—15 сухого лака на 1 м2 после испарения растворителя. После высыхания лака на поверхности оттиска образуется прозрачная эластичная пленка с ровным блеском. Для ускорения высыхания лака в современных лакировальных машинах между лакировальной секцией и приемным устройством устанавливается сушилка.

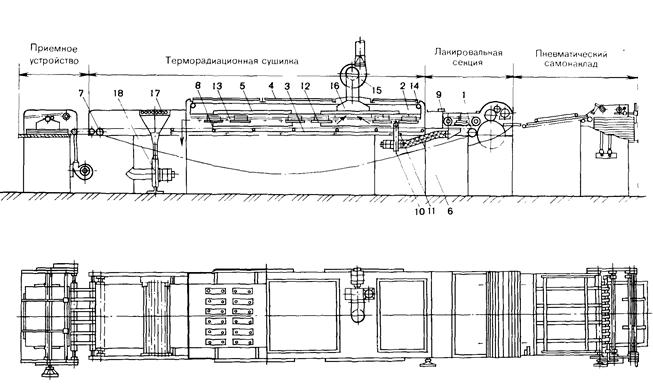

Лакировальная машина с терморадиационной сушилкой (рис. 13.1) состоит из пневматического самонаклада, лакировальной секции, терморадиационной сушилки с горизонтальным ленточным транспортером и приемного устройства готовой продукции. Покрытые лаком оттиски поступают на ленточный транспортер 1, при помощи которого они перемещаются внутри сушильной камеры 2. Сушильная камера представляет собой туннель прямоугольного сечения размерами 1015X3000X550 мм. Низ сушильной камеры закрыт стальным листом 3, верх — тремя съемными щитами 4, а в боковых стенках сделано по две дверцы 5 с прорезями для поступления воздуха.

Верхние съемные щиты и открывающиеся боковые дверцы устроены для того, чтобы имелась возможность во время движения транспортера обнаружить и устранить неисправности в сушильном устройстве. Все стенки сушильной камеры не имеют тепловой изоляции. Сушилка установлена на четырех опорах 6 из стального листа и в целом имеет законченную форму. Лента транспортера шириной 740 мм, выполненная из резиновой сетки с круглыми отверстиями, приводится в движение от электродвигателя мощностью 0,2 кВт (n=1380 об/м). Левый вал транспортера 7 натяжной, ось его может перемещаться в горизонтальном направлении при помощи двух винтов. Верхняя ветвь транспортера скользит по стальным пруткам 8 диаметром 16 мм, а нижняя свободно провисает. Скорость ленты транспортера можно изменять переключателем от 0,12 до 0,25 м/с, а следовательно, можно изменять длительность сушки от 12 до 25 с.

Чтобы лист после лакировальной секции правильно ложился на ленту транспортера, он присасывается к ней за счет разрежения, создаваемого в камере 9 центробежным вентилятором 10, приводимым во вращение электродвигателем мощностью 0,18 кВт (n=2830 об/мин.). Воздух, отсасываемый из камеры 9, нагнетается вентилятором в стальную трубу 11 диаметром 63 мм, из которой он поступает для обдувки листов. Сушка оттисков, а вернее испарение растворителя из пленки лака, производится за счет терморадиации от фарфоровых электроизлучателей 12.

Излучатели размерами 6X60X240 мм размещены в шести рядах по шесть штук в каждом ряду. Мощность одного фарфорового электроизлучателя — 300 Вт, следовательно, мощность 36 излучателей равна 10,8 кВт. Температура поверхности излучателя во время работы сушилки достигает 380—400°С. Все излучатели смонтированы на металлической раме 13, которую при помощи тросов и блоков 14 можно перемещать в вертикальном направлении, при этом расстояние от излучателей до верхней ветви ленточного транспортера, на котором лежат листы после лакирования, может изменяться от 80 до 180 мм. Испарившийся из пленки лака растворитель отсасывается из сушильной камеры центробежным вентилятором 15 через заборный колпак 16 и отводится вне помещения цеха. Вентилятор 15 приводится во вращение от электродвигателя мощностью 0,2 кВт (n=138 об/мин). Для охлаждения оттиски по выходе из сушильной камеры обдуваются холодным воздухом из восьми труб 17 диаметром 28 мм, в которых имеются прорези шириной 1 мм. Эти трубы можно поворачивать и, следовательно, направлять поток воздуха под любым углом к горизонтали, удерживая таким образом листы на ленте транспортера. Воздух в обдувочные трубы 17 нагнетается центробежным вентилятором 18, приводимым во вращение от электродвигателя мощностью 0,28 кВт (n=2830 об/мин). С транспортера терморадиационной сушилки оттиски поступают на выводной транспортер приемного устройства, а затем укладываются в стопу на приемном столе между фиксирующими планками.

Машина для лакировки и сушки печатных оттисков обслуживается одной работницей и включение ее в работу производится в такой последовательности: вначале включается ленточный транспортер и вентилятор для отсоса растворителя, затем включаются фарфоровые излучатели, прогрев которых занимает 8—10 мин, а после них — вентиляторы охлаждения. После включения машины приступают к регулировке сушки оттисков, для чего скорость ленточного транспортера устанавливают таким образом, чтобы листы ложились на ленту с небольшим интервалом 5—10 мм. Расстояние от лакированной поверхности листов до фарфоровых излучателей устанавливается обычно 80—100 мм. Число включенных групп излучателей до лакированных листов зависит от сорта бумаги, вида и сорта лака, толщины нанесенного слоя, скорости движения ленты транспортера.

Рисунок 13.1 Лакировальная машина с терморадиационной сушкой

Техническая характеристика лакировальной машины

Максимальный формат оттиска, мм 460X600

Производительность машины:

при скорости ленты, м/с 0,25

лист/ч 1400

Количество растворителя,

испаряемое с 1 м" оттиска, г/м2 5—10

Расход электроэнергии на 1 кг

испаренного растворителя, кВт/ч 2,28

Площадь пола помещения,

приходящаяся на

1 кг испаренного растворителя, м2 1,28

Контрольные вопросы:

1. Из каких устройств состоит лакировальная машина?

2. Чем изменяется скорость ленты транспортера?

3. Какой технологический процесс происходит при изменении скорости ленты транспортера?

4. Для чего служит фарфоровый электроизлучатель?

5. От чего зависит число включенных групп излучателей до лакированных листов?

Лекция 14

Машины для припрессовки пленки

Один из видов отделки полиграфических изделий — открыток, обложек, суперобложек — целлофанирование, т. е. припрессовка пленки. Это не только улучшает внешний вид продукции, но и предохраняет ее от влияния внешних воздействий и придает ей механическую прочность.

Пленку припрессовывают на машинах состоящих из аппарата для нанесения лака с устройством для размотки рулонов с пленкой и камотки готовой продукции, сушильного канала, самонаклада для подачи печатный листов. Аппарат для нанесения лака на пленку находится непосредственно над устройством для размотки пленки ч намотки готовой продукции, что обеспечивает удобство обслуживания этой части машины. Накатной валик со специально обработанной поверхностью (точечным травлением) вращается навстречу движению пленки. Точное и равномерное нанесение лака на пленку обеспечивается с помощью специального валика, имеющего точную регулировку, или с помощью ракельного устройства. Необходимая толщина слоя лака регулируется изменением расстояния между накатным и дозирующим валиками, а также со скоростью вращения накатного валика.

Лак подается с помощью шестеренчатого насоса из специального резервуара (бака емкостью 40 л) в подвижное корыто. Штанги, на которых закреплены рулоны с пленкой, имеют долевое и поперечное перемещение для регулировки натяжения пленки, а также фрикционные тормозные приспособления. При обработке продукции малого формата можно работать на машине одновременно с двух рулонов, проходящих параллельно друг другу.

К клеенаносному устройству примыкает сушильный канал, или сушильная камера, оснащенная грелками инфракрасного излучения и воздуходувками, подающими холодный и горячий (подогретый) воздух. Такая конструкция позволяет подобрать наиболее оптимальный режим сушки и избежать перегрева пленки.

В сушильной камере вмонтированы регулируемые ведущие валики, обеспечивающие прохождение пленки в камере по дуге и позволяющие избежать образования складок на пленке. На сушильной камере установлен вентилятор-эксгаустер, служащий для отсоса (удаления) паров растворителя.

Секция припрессовки имет две пары валиков предварительного прикатывания и основной припрессовки. Основной каландр для припрессовки снабжен нагревателями и термощупом для поддержания и регулирования необходимой температуры поверхности каландра. Термощуп устанавливается на расстоянии около 0,6 мм от каландра. Противостоящий прессовый валик имеет резиновое термоустойчивое покрытие. Необходимое давление обеспечивается с помощью гидравлической системы и контролируется по манометру, вмонтированному в корпус.

Точное и без морщин прохождение листов под каландром обеспечивает транспортное полотно, движущееся по столу с вакуумом. На полотно листы поступают по столу с помощью автоматического самонаклада. Листы с припрессованной пленкой от каландра с помощью тянущих валиков подводятся к наматывающему устройству. Тянущее устройство приводится в движение через карданный вал синхронно со скоростью каландра.

Скорость работы машины для припрессовки пленки регулируется специальным вариатором бесступенчато в пределах 1:5. Скорость вращения накатных валиков регулируется в пределах 1:9. Скорость работы легко изменить в зависимости от перерабатываемых материалов (пленки, бумаги, лака) в процессе работы машины.

Все электроуправление электродвигателей и нагревателей сосредоточено на пульте. Схемой предусмотрены электроблокировки, которые предохраняют возможные случаи неправильного включения и работы машины.

Техническая характеристика машины для припрессовки пленки

Давление, кгс 0—3000

Температура нагрева, °С 20—150

Скорость прохождения листов, м/мин 4—21

Максимальная толщина листов, мм 5

Габаритные размеры машины, м 9,21X1,76X2,21

Давление каландра зависит от качества бумаги и ее ширины. При меньшей ширине бумаги требуется меньшее давление. В среднем давление находится в пределах 1500—2000 кгс/см2 на полосу контакта между цилиндрами. Давление между цилиндрами должно обеспечивать плотный контакт оттисков с пленкой, без образования морщин и складок.

Необходимая температура каландра зависит от качества пленки и скорости работы. Средняя температура при работе со скоростью 13—15 м/мин равна 80—90°С. Слишком высокая температура каландра ведет к образованию мелких морщин на пленке, слишком низкая уменьшает силу схватывания.

Выбор режима работы производится в соответствии с качеством бумаги, сортом пленки и лака, насыщенностью оттиска краской и окончательно устанавливается по ходу технологического процесса.

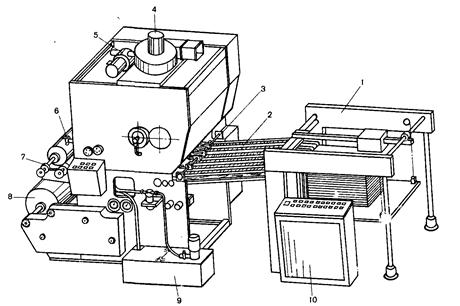

Машина «Кашиермашинен» типа СКМ-1200 позволяет припрессовы-вать пленку или фольгу на листы бумаги. Общий вид машины представлен на рис. 14.1. В состав машины входят: самонаклад 1 со ступенчатой подачей листов; тесемки, подающие листы по накладному столу 2; механизм регулировки 3 подачи листов; эксгаустер 4, привод 5 накатной системы; механизм 6 включения и выключения накатной системы; устройство 7 размотки фольги, механизм 8 намотки, бак 9 для клея с насосом и пульт управления 10.

Рисунок 14.1 Схема машины для припрессовки пленки

Контрольные вопросы:

1. Из чего состоит секция припрессовки?

2. Чем снабжен основной каландр для припрессовки?

3. Для чего служит ветилятор-эксгаустер?

4. Из каких механизмов и устройств состоит машина типа CКМ-1200?

5. Для чего служит электроблокировка машин?

Лекция 15

Устройство для акклиматизации бумаги

Если бумагу поместить в атмосферу с высокой относительной влажностью, то вследствие гигроскопичности и высокой адсорбционной способности к влаге бумага сама увлажняется. При последующем высыхании бумаги в среде сухого воздуха восстанавливаются прочные связи между волокнами в новых контактных точках. Абсолютно сухая бумага из-за хрупкости пересушенных волокон отличается сравнительно невысокими показателями механической прочности (особенно по сопротивлению излому). С повышением влагосодержания волокна приобретают гибкость, прочность бумаги по ее основным показателям при этом повышается. Эта зависимость справедлива, однако до какого-то оптимального значения влажности, превышение которого уже отрицательно сказывается на показателях механической прочности из-за ослабления межволоконных связей. Очевидно, оптимальное влагосодержание будет зависеть от показателя механической прочности. Так, обычно максимальное сопротивление излому достигается при более высокой влажности бумаги, чем максимальные значения многих других показателей механической прочности.

При постоянной температуре окружающего воздуха температура бумаги равна температуре воздуха и влажность бумаги вследствие ее гигроскопичности приходит в соответствие с влажностью окружающего воздуха. Это равновесное содержание влаги в бумаге одинаково во всем ее объеме и не изменяется, пока бумага находится в данных атмосферных условиях.

Акклиматизация бумаги — это процесс достаточно длительного выдерживания ее в атмосфере помещения, в котором предполагается использование бумаги для печати или других целей. Акклиматизация бумаги может быть также осуществлена обдувкой ее воздухом того цеха, в котором предполагается использование бумаги.

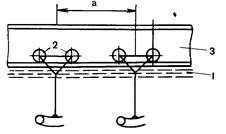

Рисунок 15.1 Цепные транспортеры для акклиматизации бумаги

Климатизация печатных цехов, т. е. кондиционирование атмосферы поддержанием в нем постоянства относительной влажности и температуры весьма желательна, так как способствует сокращению брака из-за деформации бумаги и несовпадения контура красок. Однако наилучшими условиями использования бумаги для печати будут такие, при которых осуществляется климатизация печатного цеха с одновременным кондиционированием бумаги в установках различного рода для листовой и ролевой бумаги, используемых обычно в полиграфической промышленности.

Самый простой способ акклиматизации — выдерживание бумаги некоторое время в помещении печатного цеха в распакованных кипах, но это требует много времени — семь—десять суток в зависимости от сорта бумаги, ее температуры, влажности и т. д. Для ускорения процесса акклиматизации в печатных цехах делают специальные вешала, на которые подвешивают бумагу. Бумагу на вешалах выдерживают до четырех суток. На крупных полиграфических предприятиях применяют специальные устройства и установки, позволяющие сократить время на подготовку бумаги к печатанию до нескольких часов.

В последнее время для акклиматизации бумаги широко применяют специальные движущиеся цепные транспортеры (рис. 15.1). Они удобны тем, что не занимают полезной площади в печатных цехах и чаще всего не требуют специальных камер и вентиляционных установок. Транспортеры чаще всего подвешены под потолком печатного цеха по всей его длине. Они представляют собой две параллельные бесконечные замкнутые линии цепей 1, прикрепленные к потолку цеха на высоте 3,5— 4,0 м от пола несущими роликами 2, которые катятся по неподвижным направляющим рельсам 3. На одном из участков транспортер опускается до высоты, примерно равной 2 м, для завешивания и снятия бумаги. Загрузка и разгрузка бумаги производится во время работы транспортера или при его остановке, так как скорость движения транспортера невелика (15—25 см/мин). Длина транспортера может быть любой, удобной для его загрузки, с максимальным использованием длины цеха. Желательно, чтобы бумага, подвешенная в захваты транспортера при малой скорости его движения, возвращалась к месту ее снятия через 3—4 ч. Чаще всего транспортер движется только при его загрузке и снятии пачек бумаги, остальное время он неподвижен.

В конвейерах каретки с подвесками для бумаги постоянно связаны с тяговым элементом (цепью) и движутся по постоянной трассе подвесных путей. Тяговым элементом для конвейеров может служить любая цепь. Наиболее простыми и удобными являются разборные цепи. У этих цепей угол поворота внутреннего звена в плоскости оси шарнира достигает 8—12° в каждую сторону, что позволяет уменьшить радиусы перегибов до 1,4—4 м.

Подвесной путь изготавливают из стального проката-двутавра, уголков, труб, полос. Его крепят к перекрытию ил устанавливают на специальных колоннах или кронштейнах.

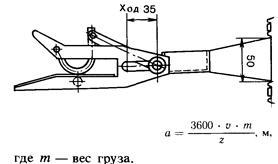

Пачки бумаг размещаются на подвесках, которые присоединяются к кареткам. Конструкция подвесок определяется форматом бумаги, а также способом загрузки и разгрузки. На рис. 3.4 представлена характерная конструкция подвески, которая применяется в типографиях.

Шаг подвески а определяется по заданной производительности z(кгс/ч) и скорости конвейера v, м/с.

Рисунок 4 Подвеска конвейера для акклиматизации бумаги

Контрольные вопросы:

1. Какие устройства применяются для акклиматизации бумаги?

2. Каким механизмом связаны конвейеры каретки с подвесками для бумаги?

3. Из чего изготавливают подвесной путь?

4. Как определяется шаг подвески а?

5. Как производится загрузка и разгрузка подвесок конвейера, где применяется?

|

|

|

|

|

Дата добавления: 2014-01-07; Просмотров: 528; Нарушение авторских прав?; Мы поможем в написании вашей работы!