КАТЕГОРИИ:

Архитектура-(3434)Астрономия-(809)Биология-(7483)Биотехнологии-(1457)Военное дело-(14632)Высокие технологии-(1363)География-(913)Геология-(1438)Государство-(451)Демография-(1065)Дом-(47672)Журналистика и СМИ-(912)Изобретательство-(14524)Иностранные языки-(4268)Информатика-(17799)Искусство-(1338)История-(13644)Компьютеры-(11121)Косметика-(55)Кулинария-(373)Культура-(8427)Лингвистика-(374)Литература-(1642)Маркетинг-(23702)Математика-(16968)Машиностроение-(1700)Медицина-(12668)Менеджмент-(24684)Механика-(15423)Науковедение-(506)Образование-(11852)Охрана труда-(3308)Педагогика-(5571)Полиграфия-(1312)Политика-(7869)Право-(5454)Приборостроение-(1369)Программирование-(2801)Производство-(97182)Промышленность-(8706)Психология-(18388)Религия-(3217)Связь-(10668)Сельское хозяйство-(299)Социология-(6455)Спорт-(42831)Строительство-(4793)Торговля-(5050)Транспорт-(2929)Туризм-(1568)Физика-(3942)Философия-(17015)Финансы-(26596)Химия-(22929)Экология-(12095)Экономика-(9961)Электроника-(8441)Электротехника-(4623)Энергетика-(12629)Юриспруденция-(1492)Ядерная техника-(1748)

ТЕМА:: Технологія безлюдної виїмки вугілля

|

|

|

|

Роботи зі створення засобів виїмки вугілля без постійної присутності людей в очисному вибої ведуться по двох напрямках: створення техноло-гічних схем і засобів для виїмки вугілля без постійної присутності людей в очисному вибої. Перший напрямок передбачає створення засобів механізації для дуже тонких шарів потужністю менше 0,7 м, другий — для шарів потуж-ністю більше 0,7 м.

Технологічні схеми безлюдної виїмки вугілля базуються на застосу-ванні спеціальних видів устаткування, коли керування всіма процесами видо-бутку вугілля, ремонт і профілактичне обслуговування устаткування роблять поза очисним вибоєм (у підготовчих виробках).

Бурошнековую виїмку вугілля свердловинами за допомогою бурошне-ковых установок БУГ-3 і БШУ (вдосконалена установка БУГ-3) застосову-ють на пластах потужністю 0,6—0,85 м з кутами залягання до 15° і опором вугілля різанню до 2,5 кН/см.

Виїмку вугілля роблять вибурюванням здвоєних свердловин шириною 1,16; 1,26; 1,34 м із застосуванням коронок діаметром відповідно 0,52; 0,62; 0,7 м. Свердловини довжиною 35—50 м бурять з підготовчих виробок (виї-мкових штреків або бремсбергів) по падінню (підняттю) чи простяганню пла-ста в обидва боки однією, двома чи трьома бурошнековыми установками. Між свердловинами залишають цілики вугілля шириною 0,15—0,4 м в залеж-ності від способу управління покрівлею. Вугілля із свердловин в виїмкову виробку видають за допомогою шнекового секційного става, що наро-щують при бурінні і вкорочують при витягу його із свердловини. Управління покрівлею можна робити шляхом утримання її на міжсвердловинних ціли-ках шириною 30—40 см; на ціликах шириною 15—25 см і породних смугах, утворених закладкою свердловин. Закладку породи в свердловини можна здійснювати за допомогою бурошнекової установки або пневмозак-ладочної установки «Титан-1».

Для закладки свердловин використовують породу, отриману при про-веденні підготовчих виробок. Виїмкове поле розташоване між двома виїмко-вими виробками. Його ширина 80—100 м, довжина 800—1000 м. З однієї виї-мкової виробки виїмку вугілля ведуть на половину ширини виїмкового поля (40—50 м) в одну чи в обидва боки (у двох стовпах). На ділянці може працю-вати одна чи дві бурошнекові установки. Для збільшення навантаження на виїмкову ділянку застосовують технологічні схеми з груповим розміщенням бурошнекових установок. По одній схемі виїмкову ділянку відробляють дво-ма установками, кожна з який бурить свердловини в обидва боки від вироб-ки. Виїмкову дільницю при цьому поділяють на двоі частини, у межах яких працює одна установка. По другій схемі відробку дільниці ведуть двома уста-новками без поділу її на частини. При цьому установки пересувають одну за другу на відстань 50 м і кожна вибурює вугілля в одну сторону від виробки. При однобічній схемі усуваються або спрощуються деякі операції техноло-гічного циклу і скорочується його тривалість.

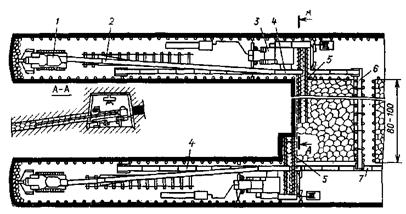

Мал.1.Технологічна схема виїмки вугіля з закладкою вробленого простору (свердловини) установкою БШУ.

Технологічна схема виїмки вугілля і закладки виробленого простору установкою БШУ показана на мал.1. Виїмку стовпа вугілля роблять зі штре-ків двома бурошнековими установками 3, 4. Вугілля із свердловин на штреки доставляють за допомогою секційного шнекового ставу 5 і далі конвеєрами 6, 7- на основну транспортну виробку (уклон, бремзберг). Для закладки свердло-вин використовують породу, отриману при проведенні штреків комбайнами 1 типу ГПКС. Від комбайнів на шнековий став породу подають за допомогою перевантажувачів 2. Допоміжний транспорт на ділянці — монорельсові шля-хи.

Технологічний цикл складається з наступних процесів: подачі бурових коронок і шнекового ставу на вибій, відбійки і транспортування вугілля із свердловини, нарощування шнекового ставу, періодичної розштибовки свер-дловини, витягу шнекового ставу, кінцевих операцій, пересувки бурошне-кової машини на нове місце і установки її в площині пласта вугілля, зняття стійок кріплення, що заважають, (в штреку або бремзбергу) і відновлення їх. Крім того, періодично роблять пересувку монорейки і перемонтаж дільнич-ного транспорту.

На виїмковій дільниці в зміну зазвичай працює ланка робітників у скла-ді 5—6 чол: два машиністи установки БУГ-3 (БШУ), два помічники маши-ніста і один-два слюсаря. При застосуванні двох бурошнековых установок БУГ-3 добове навантаження на дільницю досягає 200—300 т, а продуктив-ність праці робітника на вихід у 1,5—2 рази вище, ніж при застосуванні ком-байнової технології в аналогічних умовах. При застосуванні більш могутньої бурової установки БШУ добове навантаження на дільницю може досягати 500—600 т.

Недоліки бурошнекової виїмки: великі втрати часу (до 70 % тривалості технологічного циклу) на виконання допоміжних процесів, більшість з який не можуть бути сполучені в часі; великі втрати вугілля (до 50%). Тому необ-хідно подальше удосконалювання як конструкцій установок, так і технології бурошнекової виїмки вугілля.

Виїмку вугілля скрепероструговими установками ВУС-2У, ВУС-3 зас-тосовують на пластах потужністю 0,5— 0,65 м з кутами залягання 0—90° і опором вугілля різанню до 1,5 кН/см при стійких бокових породах, відсут-ності хибної покрівлі в лавах довжиною до 200 м.

Можливі різні технологічні схеми скреперостругової виїмки: камера-ми-лавами без кріплення привибійного простору; лавами при відробці стов-пів по простяганню, падінню або підняттю пласта з дистанційною установ-кою що невитягається і пневматичного пересувного кріплення.

На практиці отримала деяке поширення виїмка вугілля камерами-лава-ми без кріплення првибійного простору. Сутність цієї технології полягає в тому, що підготовлені виїмковими штреками довгі стовпи (600— 800 м) від-робляють камерами довжиною 150—180 м і шириною 15—25 м. Ширину камери приймають рівною 40—60 % кроку вторинного осідання основної покрівлі. Між камерами залишають технологічні цілики вугілля шириною 2—5 м, отже, покрівлею управляють за допомогою її утримання на міжкаме-рних ціликах.

Роботи на виїмковій дільниці починають із проведення розрізної пічі нарізним комбайном шляхом буріння по осі її свердловини діаметром 300 мм (500 мм) з наступним розширенням відбійними молотками до 2—4 м чи спеціальним розсувним скреперостругом (перед початком очисних робіт) до 1,12 м.

Для проведення нарізних виробок на дуже тонких пластах ДонУГИ розробив комплекс устаткування і технологію виїмки з застосуванням буро-вих верстатів і розсувного скрепероструга. При застосуванні комплексу для проведення розрізних пічей спочатку з одного штреку на інший верстатом 1 з обертовим ставом 2 і буровим снарядом 3 бурять свердловину діаметром 0,27 м (мал. 2).

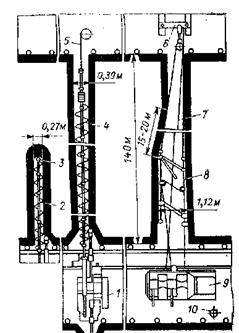

Рис.2. Технологічна схема проведення розрізних пічей комплексом обладнання, що складається з бурової машини і розсувного скрепероструга.

Потім на верхньому штреку буровий снаряд заміняють розширником 4, при зворотному ході розширюють свердловину до 0,45 мм, заводять монтажний канат 5, тягові канати і розсувний скрепероструг 5 у складеному положенні. Переміщення скрепероструга по шпарі роблять двухбарабанной лебідкою 9, а розсунення його — додатковим канатом 7, закріпленим на балці 6. Пнев-моаккумулятор 10 забезпечує натяг каната. Розширення свердловини і від-бійку вугілля роблять у діагональному вибої при русі скрепероструга в напрямку від лебідки, а транспортування— при його русі в зворотному нап-рямку.

Після демонтажу розсувного скрепероструга в піч затягують тягові ланцюги робочого скрепероструга і починають виїмку вугілля в камері. Швидкість проведення нарізної виробки 70 м/зміну. На крутих пластах потужністю 0,35—0,6 м проведення розрізної пічі перетином 1 x 0,3 м по попередньо пробуреній свердловині діаметром 0,17 м можна робити машиною МРТ-2, а на пластах потужністю 0,55— 1,2 м, перетином 1,19 x 0,5 м — машиною МРС-2.

Після монтажу скрепероструга ведуть роботи з видобутку вугілля, що включають виїмку вугілля скреперостругом і доставку його на виїмковий штрек, керування установкою, викладення дерев'яних кліток або тумб із залі-зобетонних блоків на сполученнях з штреками і роботи по кріпленню сполу-чень з штреками. Для забезпечення потоковості виробництва па виїмковій ді-льниці необхідно мати дві установоки, одна з яких робить виїмку вугілля, а друга знаходиться в монтажі (демонтажі) чи ремонті.

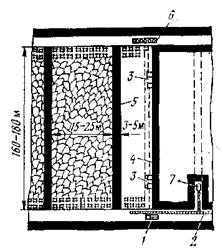

Рис.3. Технологічна схема безлюдної виїмки вугілля скреперостругом:

1 – привід скрепероструга; 2 – штрековий конвеєр; 3 – скрепероструг; 4 – робоча камера; 5 – міжкамерний цілик; 6 – балка обвідного блоку; 7 – нрізний комбайн.

Технологічна схема безлюдної виїмки вугілля скреперостругом показа-на на мал.3. Виїмку вугілля роблять так само, як і при виїмці з кріпленням, але роботи, зв'язані з кріпленням і управлінням покрівлею, відсутні. Робіт-ники, що обслуговують скрепероструговую установку, знаходяться на штре-ках. Вони керують роботою установки, роблять пересувку приводної станції і обвідного пристрою, викладення дерев'яних кліток або тумб із залізобето-нних блоків і виконують роботи на сполученнях з штреками. На виїмці вугі-лля зайнято зазвичай 4—6 чол., на демонтажі (монтажі) — 4 чол.

При безлюдній скрепероструговій виїмці добове навантаження на діль-ницю досягає 200—250 т, а продуктивність праці робітника—14-16 т/зміну, що значно вище, ніж при застосуванні кріплення в аналогічних умовах. Втра-ти вугілля складають 10—20%. Недоліком скреперостругової безлюдної виї-мки вугілля є великий обсяг нарізних робіт, що стримує розширення її засто-сування.

Виїмку вугілля камерами з використанням комплексу КМД-72 застосо-вують на пластах потужністю 0,6— 1,3 м з кутами залягання 45—85°, опором вугілля різанню до 2,5 кН/см при стійких і середньої стійкості бокових поро-дах.

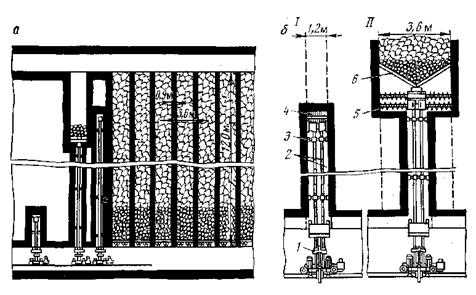

Рис.4. Технологічна схема очисних робіт при безлюдній виїмці вугілля комплексом КМД-72:

І – проведення камери знизу вверх; ІІ – Розширення амери зверху вниз

Комплекс складається з подающеприводной частини 1 (мал.4, б), вста-новленої на відкаточному штреку, двох паралельних обертових трубчастих ставів 2, якими передається обертання до редуктора 3 і виконавчому органу 4. Штанговий виконавчий орган діаметром 0,6 м від редуктора приводиться в обертання ланцюгами двох ріжучих барів. Положення виконавчого органу по потужності пласта складає від 0,6 до 1,3 м. Довжина виконавчого органа 1,2—3,6 м.

Вугілля в камері виймають у дві стадій: спочатку знизу вверх прово-дять вузьку камеру перетином 1,2 x 0,6 м. На вентиляційному штреку вико-навчий орган 5 подовжують до 3,6 м, регулюють по висоті до 1,3 м і зверху вниз розширюють камеру до перетину 3,6 x 1,3 м. Відбите вугілля скачується в бункер, відкіля його завантажують у вагонетки або на конвеєр, розташовані в штреку. Для захисту виконавчого органу від обвалюючих порід над ним споруджують щит 6 з колод.

При застосуванні комплексу КМД-72 можливі дві технологічні схеми. По одній з них при виїмці пласта в дві стадії проводять камери, між якими за-лишають вузькі цілики вугілля об’ємом до 25% запасів вугілля (мал.4,а). Організація робіт на дільниці більш проста. Технологічний цикл складається з наступних процесів: виїмки вугілля (подачі виконавчого органу і трубчас-тих ставів на вибій), нарощування трубчастих ставів, подовження виконав-чого органу і регулювання його по потужності пласта на вентиляційному штреку, виїмки вугілля при розширенні камери (вкорочування трубчастих ставів), кінцевих операцій, пересувки комплексу на нове місце, встановки його на новому місці і підготовки до проведення нової камери.

По другій технологічній схемі спочатку виїмку вугілля на всю потуж-ність пласта роблять вузькими камерами шириною 1,2 м з залишенням між ними цілика вугілля шириною до 4,2 м. Кожну камеру над відкаточним штре-ком перекривають перемичкою і заповнюють з вентиляційного штреку шви-дкотвердіючим закладним матеріалом. Після набуття закладним масивом не-обхідної міцності другим комплексом КМД-72 виймають міжкамерні цілики і закладають вироблений простір породою, що подається з вентиляційного штреку під час розширення камери. Для цього при монтажі консольного роз-ширника встановлюють захисне перекриття.

Комплекс обслуговує ланка з чотирьох чоловік: машиніста, двох помічників і гірничого робітника. Добове навантаження на один комплекс може досягати 300 т, а продуктивність праці робітника 25 т/зміну.

Буровибуховий спосіб виїмки вугілля з використанням довгих сверд-ловин застосовують на крутих пластах потужністю до 5 м при будь-якій міц-ності вугілля і стійких бокових породах. Стовпи по простяганню при цьому відроблюють підповерхами з похилою висотою 20—30 м. Відбійку вугілля роблять підриванням зарядів у свердловинах діаметром до 100 мм, пробу-рених з конвеєрного на вентиляційний промштрек паралельно очисному ви-бою на відстані (по простяганню) 1 —1,8 м. Над конвеєрним штреком залишають цілики вугілля розмірами по падінню 3—4 м чи зводять кущове кріплення. Відбите вибухом вугілля самопливом через пічі надходить на штрековий конвеєр. Виїмку вугілля ведуть до початку обвалення бічних по-рід, потім лаву зупиняють для самопосадки. Після кожної самопосадки роб-лять нарізку нової лави, залишаючи цілик вугілля між розрізною піччю і обваленими породами шириною, рівною потужності пласта. При застосува-нні буровибухового способу виїмки продуктивність праці робітника по діль-ниці досягає 20 т/зміну, витрату лісу на 1000 т видобутки—12 м3, експлу-атаційні втрати вугілля — 30 %.

При виїмці вугілля з застосуванням фронтальних агрегатів забезпе-чується потоковість процесу вуглевидобутку і повна механізація робіт на кін-цевих ділянках лав. Робітники по обслуговуванню агрегатів знаходяться у вибої лише в ремонтні зміни.

ДонУГІ разом із НПО «Автоматгормаш» ведуть роботи по створенню фронтального агрегату АП («Піонер») для комплексної механізації процесів виїмки, навантаження, доставки вугілля вздовж вибою і кріплення привибій-ного простору на пластах потужністю 0,7—1,2 м з кутами залягання до 35° при покрівлях різної стійкості. Розрахунки показують, що застосування аг-регату АП дозволить збільшити навантаження на пласті потужністю 1 м до 1250 т і підвищити продуктивність праці робітника до 40 т/зміну.

Виїмка вугілля гідравлічним способом. При виїмці вугілля в різних гір-ничо-геологічних умовах за допомогою гідромоніторів очисною виробкою є коротка заходка, розміри якої визначають ефективною довжиною струменя води. Керування гідромонітором дистанційне.

В останні роки набули застосування при гідравлічній виїмці вугілля гідромоніторні агрегати АГС і ГВД-8. Агрегат АГС призначений для буріння

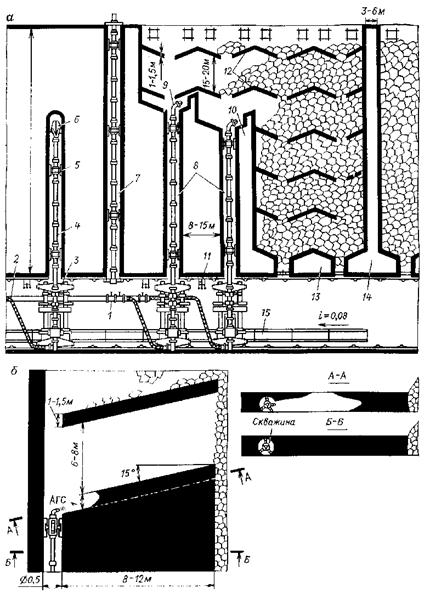

Рис.5. Технологічна схема безлюдної виїмки вугілля агрегатом АГС:

а – технологічна схема відробки пласта; б – технологічна схема виїмки вугілля в заходці: 1 – засувка; 2 – високонапірний трубопровід; станок подачі агрегату АГС; 4 – буровий став; 5 – опорний ліхтар; 6 – буровий орган; 7 – свердловина з буровим ставом; 8 – відробляючі свердловини; 9 – виїмковий орган агрегату; 10 – стовпи вугілля; 11 – пульт керування; 12, 13, 14 – цілики вугілля,що залишаються; 15 – пульпопровід.

довгих (до 150 м) спрямованих свердловин (замість пічей) діаметром 0,3—0,8 м знизу вверх на пластах потужністю 0,3 м і вище і очисна виїмки вугілля короткими вибоями (заходками) при кутах залягання пласта 6—90°.

Агрегат ГВД-3 призначений також для проведення нарізних виробок з наступною очисною виїмкою на пластах потужністю 0,7—1,5 м з кутами за-лягання 6—75°. Застосування цих агрегатів дозволяє здійснити безлюдну проходку (буріння) нарізних виробок і ведення очисних робіт. Виїмку вугілля в однобічних заходках роблять смугами шириною 1 м.

Технологічна схема безлюдної виїмки вугілля в заходках агрегатом АГС показана на мал.5. Для нарізки стовпів з акумулюючого штреку, на вен-тиляційний бурять шпари триструйним буровим агрегатом, що подають на вибій свердловини за допомогою станка подачі, розташованого на нижньому штреку, і водопадаючого ставу, що складається з штанг довжиною 1 м, наро-щуваних у міру буріння. Керування агрегатом дистанційне з відстані 15—20 м від станка подачі. Відстань між свердловинами (ширина стовпа) 8—15 м.

Після виходу бурового органа на вентиляційний штрек його заміняють на виїмковий і зворотним ходом роблять очисну виїмку струменем води гід-роагрегата смугами шириною 1 м (у межах зони розвантаження привибійної частини пласта) і довжиною 8—15 м (у залежності від ефективності струменя води) при однобічній і 15—25 м при двосторонній гидровідбійці вугілля. По закінченні виїмки смуги вугілля за допомогою станка подачі виїмковий орган агрегату переміщають униз на 1 м і відповідно вкорочують водоподаючий став. При очисній виїмці агрегат обслуговує ланка з 6 чол.: два машиністи, три помічники машиніста й один слюсар.

Підготовка і відробка стовпа триває приблизно тиждень: добу бурять свердловини, п'ять діб ведуть очисну виїмку (відробка стовпа) і добу — демонтажно-монтажні роботи. Управління покрівлею роблять шляхом зали-шення технологічних ціликів вугілля шириною 1—1,5 м через 15—20 м.

Розрахункові показники роботи агрегату при потужності шару 0,7 м: добовий видобуток з очисних і нарізних вибоїв 260 т, продуктивність праці 21 т/зміну, експлуатаційні втрати вугілля до 25 %.

Застосування гідромоніторних агрегатів забезпечує високу безпеку ведення гірничих робіт (рівень травматизму в 2 рази нижче, ніж при звичай-ній технології), особливо при розробці шарів, схильних до раптових викидів вугілля і газу.

Запитання для самоконтролю.

1.Вимоги до безлюдної виїмки вугілля.

2.Бурошнекова виїмка вугілля свердловинами.

3. Виїмка вугілля скрепероструговими установками.

4. Виїмка вугілля камерами з використанням комплексу КМД-72.

5. Вибуховий спосіб виїмки вугілля з використанням довгих свердловин.

6.Застосування фронтальних агрегатів.

7. Виїмка вугілля гідравлічним способом.

|

|

|

|

|

Дата добавления: 2014-01-07; Просмотров: 1459; Нарушение авторских прав?; Мы поможем в написании вашей работы!