КАТЕГОРИИ:

Архитектура-(3434)Астрономия-(809)Биология-(7483)Биотехнологии-(1457)Военное дело-(14632)Высокие технологии-(1363)География-(913)Геология-(1438)Государство-(451)Демография-(1065)Дом-(47672)Журналистика и СМИ-(912)Изобретательство-(14524)Иностранные языки-(4268)Информатика-(17799)Искусство-(1338)История-(13644)Компьютеры-(11121)Косметика-(55)Кулинария-(373)Культура-(8427)Лингвистика-(374)Литература-(1642)Маркетинг-(23702)Математика-(16968)Машиностроение-(1700)Медицина-(12668)Менеджмент-(24684)Механика-(15423)Науковедение-(506)Образование-(11852)Охрана труда-(3308)Педагогика-(5571)Полиграфия-(1312)Политика-(7869)Право-(5454)Приборостроение-(1369)Программирование-(2801)Производство-(97182)Промышленность-(8706)Психология-(18388)Религия-(3217)Связь-(10668)Сельское хозяйство-(299)Социология-(6455)Спорт-(42831)Строительство-(4793)Торговля-(5050)Транспорт-(2929)Туризм-(1568)Физика-(3942)Философия-(17015)Финансы-(26596)Химия-(22929)Экология-(12095)Экономика-(9961)Электроника-(8441)Электротехника-(4623)Энергетика-(12629)Юриспруденция-(1492)Ядерная техника-(1748)

Стали с особыми свойствами

|

|

|

|

Большинство рассмотренных конструкционных легированных сталей являются универсальными. Достоинства этих сталей позволяют использовать их для изготовления деталей и конструкций самого разнообразного назначения.

Наряду с конструкционными сталями универсального применения созданы также конструкционные стали с определенными функциональными свойствами, которые определяют область их рационального применения, как, например, коррозионно-стойкие, жаропрочные, износостойкие и обладающие другими специфическими свойствами стали. Их относят к сталям с особыми свойствами.

Рессорно-пружинные стали. Данные стали должны обладать свойствами, обеспечивающими работу упругих элементов машин, которые предназначены для смягчения толчков и ударов по функциональным деталям машин и оборудования.

Для обеспечения работоспособности упругих элементов сталь должна иметь высокие значения предела упругости, остаточная деформация для такой стали не допускается. Поскольку упругие элементы подвержены многократным нагрузкам, сталь должна обладать также высоким пределом выносливости. Кроме того, сталь должна иметь высокую прокаливаемость, чтобы получить требуемую структуру и соответствующие свойства по всему сечению упругого элемента.

Для изготовления рессор и пружин используют стали с содержанием углерода в интервале 0,5...0,7%. Высокие упругие свойства достигаются в результате закалки с последующим средним отпуском. Образующаяся при среднем отпуске структура — тростит отпуска — обеспечивает высокое значение модуля упругости стали.

Углеродистые стали применяют для изготовления пружин и рессор небольшого сечения. Для повышения прокаливаемости стали легируют. Поскольку упругие элементы широко применяются в машиностроении, для легирования используют дешевые элементы: марганец и кремний. Для изготовления пружин ответственного назначения стали легируют хромом, никелем и ванадием.

На качество и работоспособность пружин большое влияние оказывает состояние поверхности. При наличии трещин и других дефектов на поверхности пружины срок ее службы уменьшается. Разрушение происходит вследствие развития усталостных трещин в местах концентрации напряжений вокруг этих дефектов.

Рабочий ресурс упругих элементов можно значительно увеличить путем их дробеструйной обработки, приводящей к наклепу поверхностного слоя. В результате наклепа предел выносливости может увеличиться вдвое.

Для изготовления автомобильных рессор широко применяют сталь 50ХГА. Завершающей технологической операцией изготовления рессор является дробеструйная обработка.

Иногда для исполнения пружин применяют шлифованную холоднотянутую проволоку, которую называют серебрянкой. Серебрянку изготовляют из углеродистых сталей. Наклеп при холодном прокате вызывает повышение прочности и упругости стали.

Подшипниковые стали. Для изготовления шариков, роликов, колец подшипников качения и других деталей (плунжеров, втулок, нагнетательных клапанов и др.) используются подшипниковые стали, которые должны обладать высокой твердостью, износостойкостью и высоким пределом выносливости, так как в процессе эксплуатации они воспринимают значительные знакопеременные нагрузки (примером могут быть детали подшипника). Поэтому в подшипниковых сталях недопустимы наличие неметаллических включений, неравномерное распределение карбидов, наличие газовых пузырей и пор. Эти дефекты являются концентраторами напряжений, вызывающими образование трещин и выкрашивание металла, что приводит к преждевременному выходу подшипника из строя.

В рабочем состоянии подшипников качения элементы качения — шарики или ролики — движутся по наружному и внутреннему кольцам подшипника. Стали для изготовления колец, роликов и шариков имеют конструкционное назначение, однако по составу, структуре и свойствам относятся к инструментальным сталям.

Получившая наибольшее применение как подшипниковая высокоуглеродистая сталь марки ШХ15 является заэвтектоидной сталью, легированной хромом. Большое содержание углерода (1 %) и наличие хрома (1,5%) обеспечивают после термической обработки высокую твердость стали. Ее применяют для деталей небольших сечений.

Для повышения прокаливаемости сталь дополнительно легируют. Учитывая массовое производство подшипников, используют дешевые легирующие элементы: марганец и кремний. Это позволяет применять ее для изготовления более крупных деталей, чем при использовании высокоуглеродистой стали.

Термическая обработка сталей заключается в закалке с последующим низким отпуском. Особенностью термической обработки заэвтектоидных сталей является наличие в структуре закаленной стали остаточного аустенита. Превращение его в процессе хранения или эксплуатации в мартенсит может вызвать изменение размеров деталей подшипника. Для предотвращения этого необходимо удалить из структуры остаточный аустенит, что достигается путем обработки закаленной стали холодом. Такой обработке, например, подвергают прецизионные подшипники.

Для изготовления высокоскоростных подшипников используют особовысококачественную сталь, которую получают путем электрошлакового переплава, например, сталь ШХ15-Ш.

Для изготовления крупногабаритных роликовых подшипников диаметром до 2 м используют цементуемые стали, например, марки 12ХНЗА. Их подвергают газовой цементации на глубину около 5 мм, затем закаливают и проводят низкий отпуск.

Автоматные стали. Данные стали высокой обрабатываемости резанием используют для массового производства крепежных деталей на станках-автоматах. Они допускают механическую обработку резанием с высокими скоростями резания при высоком качестве обработанной поверхности. Достигается это технологическое преимущество автоматных сталей увеличением содержания в них серы и фосфора.

Сера находится в автоматных сталях в виде сульфида марганца, который, обладая смазывающим действием, облегчает процесс резания. Фосфор, растворяясь в феррите, повышает его хрупкость, что способствует измельчению стружки и получению гладкой блестящей поверхности стали при резании.

Однако большие добавки серы и фосфора снижают пластичность и вязкость стали. Кроме того, сера и фосфор сохраняют свое отрицательное влияние на свойства стали как вредные примеси: сера приводит к красноломкости, а фосфор придает сталям хладноломкость. Для уменьшения негативного влияния серы в автоматные стали вводят повышенное количество марганца (до 1,5 %), который связывает серу и сульфид марганца.

Введение свинца приводит к дальнейшему улучшению обрабатываемости автоматных сталей, скорость резания возрастает до 40 % без снижения стойкости инструмента. Свинец не растворяется в стали, а находится в структуре в виде мелких частиц, что также способствует измельчению стружки. Кроме того, в процессе нагрева зоны фрикционного контакта режущего инструмента со сталью свинец плавится, что уменьшает коэффициент трения кромки резца с деталью.

Автоматные стали, легированные свинцом, находят широкое применение в отраслях массового машиностроения, например, потребителями стали АС40 являются автозаводы.

Обратим внимание, что в маркировке АС40 буква С обозначает не кремний, а свинец, что является исключением из общего правила маркировки легированных сталей. Цифра — содержание углерода, а не свинца, в стали. Свинец в автоматных сталях содержится в пределах 0,15... 0,35 %, его содержание в маркировке автоматных сталей не указывают.

Использование добавок свинца позволяет перевести в разряд автоматных и сложнолегированные стали, например, автоматную сталь АС40ХГНМ. По обрабатываемости они превосходят углеродистые автоматные стали с повышенным содержанием серы и фосфора. Однако легирование углеродистых автоматных сталей не устраняет их основной недостаток, связанный с повышенной склонностью к коррозии. Это ограничивает применение легированных автоматных сталей для изготовления ответственных деталей машин.

Коррозионно-стойкие стали. Коррозия наносит огромный ущерб производственной деятельности. Коррозионное разрушение одной небольшой детали может вывести из строя машину огромной стоимости. При аварийной остановке технологического оборудования сумма ущерба возрастает многократно, так как в современных условиях каждая единица оборудования является частью высокопроизводительной технологической линии. При выходе из строя одной единицы оборудования вся линия вынужденно простаивает.

Пропорционально причиняемому ущербу на борьбу с коррозией затрачиваются огромные материальные и трудовые ресурсы. Разработано большое число методов борьбы с коррозионным разрушением металла. Из большого арсенала этих методов здесь рассмотрен наиболее рациональный, основанный на изменении состава металлического материала путем введения хрома, никеля, алюминия или кремния. В этом направлении деятельной борьбы с коррозией создана группа коррозионно-стойких сталей.

При введении в состав стали хрома в количестве не менее 13 % достигается коррозионная стойкость стали в атмосфере, морской воде, ряде кислот, щелочей, солей. В процессе взаимодействия стали с кислородом воздуха на ее поверхности образуется защитная пленка сложного оксида (Cr,Fe)2О3. Наличие хрома в структуре оксида придает защитной пленке новые свойства, отличающиеся от свойств оксида железа в виде ржавчины. Хромсодержащий оксид железа газоплотен, т.е. является препятствием для поступления новых порций кислорода к взаимодействию со сталью, он изолирует металл от воздействия внешней среды. Кроме того, защитная пленка имеет высокую адгезию (сцепляемость) к поверхности стали и не отделяется от поверхности металла.

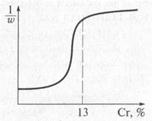

Защитные свойства образующийся на поверхности слой оксидов приобретает только по достижении содержания хрома в стали 13 %, при этом изменение скорости коррозии происходит не постепенно, а скачкообразно (рис. 11). Если в легированной стали содержание хрома менее 13 %, то по коррозионной стойкости она не имеет преимуществ перед углеродистыми сталями. Такая сталь, как и углеродистая, подвержена коррозии.

Коррозионно-стойкие (нержавеющие) стали делят на хромистые и хромоникелевые. Хромистые являются сталями ферритного и мартенситного класса, а хромоникелевые относятся к сталям аустенитного класса.

Дадим сравнительную оценку коррозионной стойкости коррозионно-стойких сталей ферритного и аустенитного классов, исходя из механизма коррозии.

Установлено, что скорость взаимодействия металлов с химически активными средами возрастает под влиянием происходящих на рабочей поверхности электрохимических процессов.

Фазовый состав всех углеродистых, а также большинства низко- и среднелегированных сталей неоднороден. Различие электрофизических свойств фаз приводит к появлению множества микрогальванопар, а возникающие при наличии влажной среды токи зарядов ускоряют коррозию сталей. Поэтому минимальное влияние электрохимических процессов и, следовательно, максимальную коррозионную стойкость будут иметь стали однофазной структуры — хромистые стали ферритного класса и хромоникелевые стали аустенитного класса.

Однако неизбежные примеси, содержащиеся в коррозионно-стойких сталях ферритного и аустенитного классов, также могут образовывать микрогальванопары и таким образом повышать интенсивность коррозионных процессов. Для максимального растворения этих примесей, а также избыточных спецкарбидов в однофазной структуре такие стали подвергают термической обработке. При этом аустенит, который имеет гранецентрированную кубическую кристаллическую решетку, может растворить около 2 % углерода, а объемно-центрированная кубическая кристаллическая решетка феррита допускает растворение только менее 0,03 % углерода. Поэтому по коррозионной стойкости хромоникелевые стали примерно в 10 раз превосходят хромистые коррозионно-стойкие стали.

Хромистые стали в зависимости от содержания углерода могут относиться к ферритному и мартенситному классам.

Хромистые стали ферритного класса при низком содержании углерода имеют однофазную ферритную структуру, т. е. не претерпевают фазового превращения Feα ↔Feγ и не могут упрочняться термической обработкой, т.е. они не поддаются закалке.

Отсутствие фазовых превращений имеет ту негативную сторону, что возникшая при нагреве, например, в процессе сварки, крупнозернистая структура стали не может быть измельчена путем ее термической обработки. Из-за данного основного недостатка коррозионно-стойких сталей ферритного класса ее крупнозернистость может приводить к охрупчиванию, что ограничивает техническое применение хромистых сталей ферритного класса, несмотря на то, что из коррозионно-стойких сталей они наиболее дешевы.

Предупредить рост зерен ферритных сталей при нагреве и устранить их охрупчивание помогает введение в их состав в качестве легирующих элементов титана и азота. Титан образует с углеродом, который содержится в стали, карбиды, а азот, взаимодействуя с хромом, образует нитриды хрома. Дисперсные карбиды и нитриды выделяются по границам зерен и служат барьером для их роста.

Наиболее распространенными коррозионно-стойкими сталями ферритного класса являются стали с содержанием 13 % хрома, например, сталь 08X13, которую используют в турбостроении для изготовления лопаток гидротурбин и паровых турбин.

Увеличение содержания хрома повышает коррозионную стойкость хромистых сталей. Сталь с содержанием 17 % хрома является коррозионно-стойкой в растворах слабых кислот и широко применяется для изготовления технологического оборудования заводов пищевой промышленности и изделий бытовой пищевой утвари, как, например, сталь 12X17.

При содержании в стали 25 % хрома ее коррозионная стойкость позволяет противостоять горячим газовым средам. Такую сталь, например, сталь 15X25, применяют для изготовления газовых реторт, чехлов термопар и других устройств нагревательных агрегатов.

Верхний предел содержания хрома в коррозионно-стойких сталях составляет 25 % (иногда 28 %), так как при большем содержании хрома снижается вязкость стали, наблюдается ее охрупчивание.

Хромистые стали мартенситного класса отличаются от ферритной стали повышенным содержанием углерода. В процессе термической обработки они испытывают фазовое превращение, их можно подвергать закалке, в результате которой они приобретают структуру и свойства мартенсита закалки.

Коррозионно-стойкие стали мартенситного класса, например, сталь 40X13, используют для изготовления хирургического инструмента, промышленных ножей, деталей топливной аппаратуры и др. После закалки их подвергают низкому отпуску.

Хромоникелевые стали имеют однофазную аустенитную структуру, вследствие чего так же, как и стали ферритного класса, не претерпевают фазового превращения Feα ↔Feγ и поэтому не могут упрочняться термической обработкой, т.е. они не принимают закалки. В то же время для них разработан режим термической обработки, аналогичный закалке, в результате которой сталь не приобретает структуру мартенсита.

Отливка хромоникелевой стали содержит дисперсные карбиды хрома, которые могут образовывать микрогальванопары и тем самым снижать коррозионную стойкость. Для растворения карбидов хрома в аустените сталь нагревают до 1100 °С и далее охлаждают в воде, фиксируя образовавшуюся структуру, не допуская выделения избыточных карбидов.

Полученная в результате такой термической обработки однофазная аустенитная структура придает хромоникелевой коррозионно-стойкой стали высокую коррозионную стойкость.

По уровню физико-механических свойств и по коррозионной стойкости хромоникелевые коррозионно-стойкие стали превосходят хромистые. Хромоникелевые стали обладают высокой вязкостью разрушения, которая сохраняется и при отрицательных температурах. Кроме того, они технологичны: хорошо свариваются, допускают обработку давлением как в холодном, так и в нагретом состояниях, имеют хорошие литейные свойства. В процессе обработки давлением они упрочняются в результате наклепа. Поэтому хромоникелевые коррозионно-стойкие стали часто используют в виде проката.

К недостаткам хромоникелевых сталей можно отнести их плохую обрабатываемость резанием. Кроме того, хромоникелевые стали достаточно дороги вследствие наличия в них большого количества дефицитного никеля. Для снижения стоимости хромоникелевых сталей используют замену никеля марганцем.

Наибольшее распространение в промышленности получила коррозионно-стойкая хромоникелевая сталь 12Х18Н9. Основным недостатком этой и других марок хромоникелевых сталей является возможность межкристаллитной коррозии (МКК), т.е. возможность коррозии по границам зерен.

Проявляется МКК при нагреве хромоникелевой стали в интервале температур 500...700°С. Отметим, что до таких температур металл может нагреваться в зоне термического влияния природа. В процессе термической обработки они испытывают фазовое превращение, их можно подвергать закалке, в результате которой они приобретают структуру и свойства мартенсита закалки.

Коррозионно-стойкие стали мартенситного класса, например, сталь 40X13, используют для изготовления хирургического инструмента, промышленных ножей, деталей топливной аппаратуры и др. После закалки их подвергают низкому отпуску.

Хромоникелевые стали имеют однофазную аустенитную структуру, вследствие чего так же, как и стали ферритного класса, не претерпевают фазового превращения Feα ↔Feγ и поэтому не могут упрочняться термической обработкой, т.е. они не принимают закалки. В то же время для них разработан режим термической обработки, аналогичный закалке, в результате которой сталь не приобретает структуру мартенсита.

Отливка хромоникелевой стали содержит дисперсные карбиды хрома, которые могут образовывать микрогальванопары и тем самым снижать коррозионную стойкость. Для растворения карбидов хрома в аустените сталь нагревают до 1100°С и далее охлаждают в воде, фиксируя образовавшуюся структуру, не допуская выделения избыточных карбидов.

Полученная в результате такой термической обработки однофазная аустенитная структура придает хромоникелевой коррозионно-стойкой стали высокую коррозионную стойкость.

По уровню физико-механических свойств и по коррозионной стойкости хромоникелевые коррозионно-стойкие стали превосходят хромистые. Хромоникелевые стали обладают высокой вязкостью разрушения, которая сохраняется и при отрицательных температурах. Кроме того, они технологичны: хорошо свариваются, допускают обработку давлением как в холодном, так и в нагретом состояниях, имеют хорошие литейные свойства. В процессе обработки давлением они упрочняются в результате наклепа. Поэтому хромоникелевые коррозионно-стойкие стали часто используют в виде проката.

К недостаткам хромоникелевых сталей можно отнести их плохую обрабатываемость резанием. Кроме того, хромоникелевые стали достаточно дороги вследствие наличия в них большого количества дефицитного никеля. Для снижения стоимости хромоникелевых сталей используют замену никеля марганцем.

Наибольшее распространение в промышленности получила коррозионно-стойкая хромоникелевая сталь 12Х18Н9. Основным недостатком этой и других марок хромоникелевых сталей является возможность межкристаллитной коррозии (МКК), т.е. возможность коррозии по границам зерен.

Проявляется МКК при нагреве хромоникелевой стали в интервале температур 500...700°С. Отметим, что до таких температур металл может нагреваться в зоне термического влияния приведении процесса сварки. При таких температурах нагрева по границам зерен выделяются дисперсные карбиды хрома состава Сг23С6. Вследствие низкого коэффициента диффузии легирующих элементов в образовании карбида участвуют только те атомы хрома, которые расположены в приграничных участках зерен. В результате развития такого процесса приграничные участки постепенно обедняются хромом и, когда содержание хрома становится менее 13 %, зерна перестают быть коррозионно-стойкими.

При контакте с химически активной средой такая сталь начинает корродировать по границам зерен, связь между ними нарушается и материал теряет свою прочность. Данный вид дефекта опасен тем, что внешне деталь, прокорродировавшая насквозь по границам зерен, сохраняет свою форму и габариты, хотя практически не имеет прочности, т.е. достаточно небольшого усилия, чтобы она рассыпалась. В частности, на этом принципе основан один из способов получения порошка коррозионно-стойкой стали для нужд порошковой металлургии.

Для предупреждения межкристаллитной коррозии необходимо устранить возможность образования карбидов хрома. Этого можно достичь двумя путями — уменьшением содержания углерода в стали и введением в сталь более сильных, чем хром, карбидообразующих элементов.

Получение стали с низким содержанием углерода возможно, хотя техническое исполнение данного решения достаточно сложно. Однако пропорционально уменьшению содержания углерода в стали снижаются также и прочностные ее характеристики. Кроме того, снижение содержания углерода, хотя и может уменьшить вероятность МКК, но не устраняет ее первопричину, так как любая сталь — это сплав железа с углеродом, т. е. без углерода не будет и стали.

Радикальным решением проблемы МКК является использование более сильных, чем хром, карбидообразователей, в числе которых титан, реже — ниобий. Данные элементы в силу большего, чем у хрома, сродства к углероду связывают избыточный угле род, образуя соответствующие специальные карбиды, и тем самым предотвращают образование карбида хрома. Так, например, хромоникелевые коррозионно-стойкие стали 12Х18Н10Т и 12X18Н9Б не подвержены МКК в отличие от стали 12Х18Н9.

Благодаря данному решению были сняты ограничения на применение хромоникелевых коррозионно-стойких сталей в конструкциях, связанных с нагревом. Это позволило использовать данные стали в авиации, ракетостроении и других областях специального машиностроения.

Рис. 11. Влияние содержания хрома на коррозионную стойкость стали: w — скорость коррозии

Рис. 11. Влияние содержания хрома на коррозионную стойкость стали: w — скорость коррозии

|

|

|

|

|

Дата добавления: 2014-01-07; Просмотров: 4414; Нарушение авторских прав?; Мы поможем в написании вашей работы!