КАТЕГОРИИ:

Архитектура-(3434)Астрономия-(809)Биология-(7483)Биотехнологии-(1457)Военное дело-(14632)Высокие технологии-(1363)География-(913)Геология-(1438)Государство-(451)Демография-(1065)Дом-(47672)Журналистика и СМИ-(912)Изобретательство-(14524)Иностранные языки-(4268)Информатика-(17799)Искусство-(1338)История-(13644)Компьютеры-(11121)Косметика-(55)Кулинария-(373)Культура-(8427)Лингвистика-(374)Литература-(1642)Маркетинг-(23702)Математика-(16968)Машиностроение-(1700)Медицина-(12668)Менеджмент-(24684)Механика-(15423)Науковедение-(506)Образование-(11852)Охрана труда-(3308)Педагогика-(5571)Полиграфия-(1312)Политика-(7869)Право-(5454)Приборостроение-(1369)Программирование-(2801)Производство-(97182)Промышленность-(8706)Психология-(18388)Религия-(3217)Связь-(10668)Сельское хозяйство-(299)Социология-(6455)Спорт-(42831)Строительство-(4793)Торговля-(5050)Транспорт-(2929)Туризм-(1568)Физика-(3942)Философия-(17015)Финансы-(26596)Химия-(22929)Экология-(12095)Экономика-(9961)Электроника-(8441)Электротехника-(4623)Энергетика-(12629)Юриспруденция-(1492)Ядерная техника-(1748)

Особенности, достоинства и недостатки сварных соединений

|

|

|

|

Сварка – соединение в одно целое металлических деталей при нагревании свариваемых участков до тестообразного или жидкого состояния.

Сварку не следует путать с пайкой, так как температура плавления припоя намного ниже, чем температура плавления соединяемых деталей.

Основные виды сварки:

- газовая сварка – при этом виде сварки происходит нагревание соединяемых поверхностей до жидкого состояния пламенем горючего газа, сжигаемого в кислороде.

Температура пламени ~3000 0С

В качестве горючего газа используется ацетилен или пропан.

В рабочую зону вводится пруток материала, образующего сварной шов.

- электродуговая сварка. Изобретена в 1882 году русским учёным Бенордосом.

На электрод подается переменный ток напряжением 50-60 вольт, силой тока десятки тысяч ампер, расплавление материала происходит за счет электрической дуги.

- электроконтактная сварка – при кратковременном пропускании электрического тока через места соединений, эти участки разогреваются до сварочной температуры, образуя сварной шов. (точечная и линейная)

Используется для соединения только листовых деталей.

Сварные соединения относятся к группе неразъёмных соединений и по сравнению с заклёпочными соединениями обладают следующими преимуществами:

1) Отсутствие, ослабляющего основной материал детали, отверстия.

2) Возможность соединения деталей встык.

3) Сварка более технологична и производительна.

Основные недостатки:

1) Невозможность сварки некоторых разнородных материалов.

2) Недостаточная надёжность сварных соединений при динамических и вибрационных нагрузках.

Особенно резко снижается нагружная способность сварных соединений при наличии дефектов в сварных швах.

При соединении деталей встык могут быть следующие дефекты сварных швов:

1) Подрезание шва.

2) Непровар шва.

3) Включение в металл шва шлаков и окислов.

4) Возникновение микротрещин под действием тепловых напряжений.

В зависимости от расположения свариваемых поверхностей соединения делятся на:

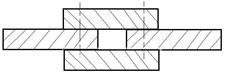

1) Соединение встык (как правило выполняется с разделением кромок соединяемых деталей).

2) Соединение внахлёст.

3) Соединение в тавр. 4) Угловое соединение.

4) Угловое соединение.

Виды сварных швов:

1) Стыковые швы

Независимо от схемы нагружения все стыковые швы рассчитывают как и основной материал конструкций.

Особенность расчёта заключается в определении допускаемых напряжений для материала шва. Выбор допускаемых напряжений зависит от типа материала, способа сварки и характера внешней нагрузки.

Если мы имеем циклическую нагруку, то при определении допускаемых напряжений вводиться коэффициент g<1, численное значение которого зависит от характера цикла изменения напряжений.

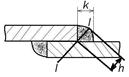

2) Угловые (валиковые) швы.

Расчёт всех угловых швов независимо от нагружения по напряжениям среза в бессекторном сечении. Линейный размер определяется бессекторным сечением h =0,7 k.

Особенности расчёта сварных соединений.

1) стыковые соединения, нагруженные силой и изгибающим моентом.

, где

, где

2) соединение деталей выполнено с помощью двух накладных пластин фланговыми угловыми швами.

3) Тавровое соединение выполнено стыковыми швами и нагружено силой и моментом.

, где

, где

4) Тавровое соединение выполнено стыковыми швами и нагружено вертикальными и горизонтальными силами.

,где

,где  - напряжение среза от силы P1

- напряжение среза от силы P1

Суммарное напряжение в шве определяется, как гипотенуза вектора прямоугольного треугольника сторона которого является вектором действующих сил.

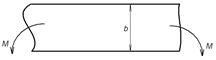

5) Цилиндрический стержень приварен к пластине угловым швом и нагружен крутящим моментом.

, где

, где

Клеммовые соединения.

Относятся к группе разъёмных соединений, применяются для закрепления на валах деталей (типа кривошипа).

Клеммовые соединения состоят из клеммы (хомута), который имеет разъём, стягиваемый с помощью болтов. По конструктивному исполнению клеммовые соединения делятся на жёсткие и податливые.

Рассмотрим особенности конструкции и расчёта клеммовых соединений:

1)Жесткие_клеммы

1 – вал,

2 – Разъём жёсткой клеммы,

3 – соединительные болты.

В жёстком клеммовом соединении контакт между клеммой и валом – линейный. После затяжки болтов с усилием Q в местах контакта возникают силы нормальных реакций – N.

При данной схеме нагружения:

Сила трения N*f.

Условие отсутствия сдвига соединения можно записать в виде:

,

,

,

,

По Q определяют внутренний диаметр болта.

2) Внутренне податливые.

Клеммы обладают большой податливостью по этому при затяжке болта, с увеличением Q, клемма охватывает вал по всей поверхности цилиндра

Из данных уравнений определим усилие затяжки Q, а затем внутренний диаметр болта.

, когда вал и клемма выполнены из стали.

, когда вал и клемма выполнены из стали.

Заклёпочные соединения.

Относятся к неразъёмным соединениям и выполняются с помощью цилиндрических стержней, имеющих профилирующие головки за счёт заклёпывания свободного конца. Головки бывают: сферические, полупотайные и потайные.

Чаще всего используют сферические заклёпки. Как правило, при диаметрах заклёпок более 10мм их разогревают до температуры пластической деформации, после чего расклёпывают свободный конец.

Заклепочные соединения сейчас широко применяют в авиации.

По функциональному назначению все заклёпочные соединения делятся на 3 группы:

- прочные соединения (используют в строительных конструкциях)

- плотные соединения (обладают герметичностью, воспринимают незначительные усилия, используются при изготовлении котлов, работающих под давлением)

- прочно – плотные соединения (используются при изготовлении котлов, работающих при высоком давлении).

По конструктивному исполнению заклёпочные швы делятся на 3 вида:

А) внахлест  Б) встык с одной накладкой

Б) встык с одной накладкой

В) встык с двумя накладками

В каждом из этих швов соединение может быть выполнено одним или несколькими рядами заклёпок.

В зависимости от этого швы делаются однорядными или много рядными, как правило, число рядов не превышает 4.

Для стыковых соединений число рядов учитывается только по одну сторону стыка. Например, в двурядном стыковом шве общее число рядов заклёпок равно 4 по два ряда от стыка.

Особенности расчёта заклёпочных соединений.

После монтажа заклёпочного соединения, заклёпка оказывается растянутой, а соединяемые детали сжатыми между её головками.

Рассмотрим особенности заклёпочного соединения внахлёст:

d – диаметр заклёпки,

t – шаг установки заклёпок,

б – наименьшая из толщин соединяемых деталей,

l – расстояние от центра отверстия под заклёпку до края детали.

Обозначим силу, действующую на линейный размер t через Q.

1) по напряжениям среза:  ,

,  -для материала заклёпки.

-для материала заклёпки.

В зоне заклёпочного шва на соединяемые детали будут действовать напряжения смятия.

2) из условия действующих напряжений смятия:

В местах, где есть отверстия под заклёпки, соединяемые детали могут разорваться по этому из условия действия напряжений растяжения:

3)

На участке, определяемом линейным размером l может произойти срез деталей:

, где

, где  - для материала деталей.

- для материала деталей.

Приравняв правые части уравнений (1) и (2) можно определить диаметр заклёпки:

Приравняв правые части уравнений (2) и (3) можно определить плотность установки заклёпок:

Приравняв правые части уравнений (2) и (4) можно определить l:

На практике чаще всего диаметр заклёпки принимают равным двум толщинам наименьшей из соединяемых деталей.

Дополнительные напряжения среза заклёпки имеют условные значения, потому что заклёпка работает не только на срез, но и на изгиб, после того как началось смещение деталей относительно друг друга.

Заклёпка после монтажа находиться в напряженном состоянии, испытывая напряжения растяжения.

Отверстия в детали под заклёпку выполняют либо сверлением, либо прошивкой (пробиванием).

Первый способ более трудоёмкий, но позволяет получить более качественные заклёпочные швы.

Для соединения стальных деталей, как правило, используют сталь.

Как было замечено ранее при диметрах заклёпок более 10мм, заклёпки устанавливают в разогретом состоянии.

При соединении тонких листовых деталей (элементы изоляции воздуховодов), которые не подвержены значительным внешним нагрузкам, могут быть использованы алюминиевые заклёпки.

Пружины

Общие сведения, назначение, классификация.

Пружина относиться к группе деталей с высокой податливостью и используется для амортизации толчков и ударов, демпфирования (демпфер – успокоитель) колебаний, выравнивание нагрузки, аккумулирование энергии за счёт сил упругих деформаций (пружины двигателей), для сил замыкания кинематических звеньев, для изменения усилий на величину упругих деформаций.

В зависимости от выполняемых функций пружины делятся на следующие виды:

1) Пружина растяжения.

2) Пружина сжатия.

3) Пружина изгиба (торенчат)

4) Пружина кручения.

Наиболее широкое распространение получили витые пружины растяжения – сжатия, кручения, выполненные из проволоки круглого сечения.

Часто для снижения габаритов применяют составные пружины сжатия, сложенные одна в другую цилиндрами пружин.

Витые пружины в специальных случаях могут иметь прямоугольное сечение витков. Иногда применяют многожильные пружины, состоящие из 2-х и более числа стальных проволок, свитых в тросы.

Рассмотрим пружины растяжения – сжатия, как наиболее часто применяемые в технике.

Различия:

Пружина сжатия навивается с просветами между витками, а для образования опорной плоскости их крайние витки поджимают и шлифуют.

Пружина растяжения навивается, как правило, без просветов между витками и даже с предварительным натяжением витков, равным 0,25-0,3 от продольного нагружения витков. Крайние витки часто выполняют в виде зацепов.

Материалы для изготовления пружин.

Материалы должны обладать высокими и стабильными во времени упругими свойствами. Кроме этого материал пружин должен обладать высокой прочностью при действии циклических нагрузок. Влияние прочности материала на размеры проявляются на пружинах больше чем в остальных деталях.

Материалы пружин обязательно подвергают термообработке, а в более ответственных случаях подвергают дополнительному упрочнению в виде наклёпа.

Упрочнение повышает несущую способность пружин на 20% и более.

Наиболее распространенными материалами являются высокоуглеродистые и легированные стали таких марок как: 65Г, 60С2, 50ХРА, 4Х13.

При работе пружин в агрессивных и коррозионных средах для их изготовления применяют бронзы, чаще всего следующих марок:

БрКМц3-1, БрОЦ4-3.

Использование в качестве предохранительных клапанов поршневых компрессоров.

Геометрические параметры витых цилиндрических пружин и основные расчетные зависимости.

Витая пружина характеризутется следующими геометрическими параметрами:

d – диаметр проволоки.D – средний диаметр пружины.с=D/d – индекс пружины.

t – шаг витковH0 – полная высота пружиныi – число рабочих витков пружиныi0 – полное число витков.

Рассматривая равновесие любой отдельной части пружины можно установить, что в любом сечении витка:

От действия данного момента в сечении витка возникают напряжения кручения, равные:  ,

,

Kв – справочный коэффициент, учитывающий кривизну витков пружины.

Его значение зависит от индекса.

| с=D/d | ||||||

| Kв | 1,37 | 1,29 | 1,24 | 1,17 | 1,14 | 1,11 |

Осевые деформации витой пружины растяжения или сжатия определяются по формуле:, где

Осевые деформации витой пружины растяжения или сжатия определяются по формуле:, где

Q – осевая нагрузка растяжения – сжатия,

G – модуль сдвига, который для стали имеет значение G=8,1*104 МПа.

Практический расчёт пружин.

Для правильного расчёта или подбора пружин необходимо знать рабочие характеристики пружины. Для примера рассчитаем определённые рабочие характеристики пружины.

lmin – минимальная (предварительная) деформация пружины,

lраб – рабочая деформация пружины,Pmin – минимальная рабочая нагрузка,

Pmax – максимальная рабочая нагрузка,Pпред – предельная нагрузка по посадке витков (зазоры между витками отсутствуют),S – разность между предельными и максимально допускаемыми деформациями,

H0 – полная длина ненагруженной пружины,

Hпред – предельная длина пружины по посадке витков.

,

,  ,

,

Для определения рабочего числа витков в пружинах сжатия не учитывают поджатые и шлифованные крайние витки или 1,5~2 витка от витков всей пружины. Для построения рабочей характеристики необходимо знать следующие величины: Pmin, Pmax, lраб, или Pmax, lраб и жесткость (k), которую определяют .

.

При расчёте пружин этими величинами задаются исходя из тех требований, которые предъявляются к пружине особенностями конструкции механизма.

Большое влияние на характеристики пружины оказывает индекс «c» (чем больше эта величина, тем больше податливость пружины при одном и том же числе витков). Величина «c» выбирается в зависимости от диаметра проволоки.

| d, мм | До 2,5 | 3~5 | 6~12 |

| с=D/d | 5~12 | 4~10 | 4~9 |

- диаметр проволоки.

- диаметр проволоки.

Kв – справочный коэффициент, учитывающий кривизну витков пружины.

Остальные параметры пружины определяются по вышеприведённым формулам.

При большом числе i пружина сжатия может потерять устойчивость, по этому рекомендуют при  устанавливать пружины сжатия на оправках или стаканах.

устанавливать пружины сжатия на оправках или стаканах.

|

|

|

|

Дата добавления: 2014-01-07; Просмотров: 3744; Нарушение авторских прав?; Мы поможем в написании вашей работы!