КАТЕГОРИИ:

Архитектура-(3434)Астрономия-(809)Биология-(7483)Биотехнологии-(1457)Военное дело-(14632)Высокие технологии-(1363)География-(913)Геология-(1438)Государство-(451)Демография-(1065)Дом-(47672)Журналистика и СМИ-(912)Изобретательство-(14524)Иностранные языки-(4268)Информатика-(17799)Искусство-(1338)История-(13644)Компьютеры-(11121)Косметика-(55)Кулинария-(373)Культура-(8427)Лингвистика-(374)Литература-(1642)Маркетинг-(23702)Математика-(16968)Машиностроение-(1700)Медицина-(12668)Менеджмент-(24684)Механика-(15423)Науковедение-(506)Образование-(11852)Охрана труда-(3308)Педагогика-(5571)Полиграфия-(1312)Политика-(7869)Право-(5454)Приборостроение-(1369)Программирование-(2801)Производство-(97182)Промышленность-(8706)Психология-(18388)Религия-(3217)Связь-(10668)Сельское хозяйство-(299)Социология-(6455)Спорт-(42831)Строительство-(4793)Торговля-(5050)Транспорт-(2929)Туризм-(1568)Физика-(3942)Философия-(17015)Финансы-(26596)Химия-(22929)Экология-(12095)Экономика-(9961)Электроника-(8441)Электротехника-(4623)Энергетика-(12629)Юриспруденция-(1492)Ядерная техника-(1748)

Влияние технологических факторов на коэффициент трения

|

|

|

|

Смазки

При граничном трении эффективность смазки сильно зависит от прочностных свойств тонкого адгезионного слоя смазки, находящегося в очаге деформации. Силы сцепления между молекулами смазки и металла зависят как от природы металла, так и свойств смазки. Чем выше способность металла удерживать смазку и выше поверхностная активность смазки, тем меньше она выдавливается из очага деформации. Хорошие смазки представляют собой вытянутые цепочки, на концах которых имеются так называемые полярные группы. На трущихся поверхностях эти группы прочно удерживаются металлом, а остальные участки цепочки образуют слои, через которые происходит скольжение металла и инструмента.

Помимо высокой адгезионной способности, к смазкам, предназначенным для обеспечения граничного трения, предъявляется много других свойств. Прежде всего, они должны быть дешевыми, не опасными для здоровья, не должны разлагаться при хранении на складе, не вызывать коррозию металла при деформации и не способствовать его коррозии после обработки и т. д. При обработке давлением, по классификации А.К. Чертавских, наиболее употребительны смазки следующих типов:

1) Минеральные масла, керосин.

2) Эмульсии масло-вода, которые представляют собой мелко распыленные капли масла в воде с различными добавками. Эмульсии применяются при волочении тонкой проволоки, холодной прокатке ленты и фольги и служат не только для снижения коэффициента трения, но и охлаждения металла и инструмента при деформации.

3) Масла растительные и животные, содержащие жирные кислоты. Такие смазки обладают повышенной прочностью, поэтому применяются при высоких давлениях металла на инструмент, например, при волочении и прокатке более толстых проволоки и полос, чем при использовании эмульсии, при штамповке и других операциях холодной обработки давлением. Животные жиры обладают лучшими смазочными свойствами, чем растительные.

4) Масла с наполнителями содержат в качестве наполнителя такие материалы, как тальк, слюда, графит, сульфид молибдена, легкоплавкие металлы в виде пудры и др. Наполнители увеличивают толщину слоя смазки, образуют дополнительные поверхности скольжения внутри смазочного слоя. Смазки с наполнителями эффективно снижают коэффициент трения и улучшают качество поверхности изделия.

5) Консистентные смазки, представляющие собой смеси минеральных масел, воды и различных мыльных или парафиновых добавок (например, солидол). Такие смазки применяются при сравнительно низких давлениях металла на инструмент. Есть примеры использования таких смазок (а также смазок с наполнителями) при горячей деформации металла, например, при прессовании металлов, реже при горячей прокатке.

6) При горячей деформации, особенно при обработке труднодеформируемых материалов, в качестве смазки применяют также стекла, обмазки из окислов металлов и пр., которые предназначены не только для снижения коэффициента трения, но и предохранения металла от окисления при нагреве и в процессе деформации.

Итак, коэффициент трения как физическая характеристика трущихся поверхностей имеет физический смысл только при скольжении одной поверхности по другой при сравнительно небольших нормальных контактных давлениях. Рассмотрим основные технологические факторы, влияющие на коэффициент трения..

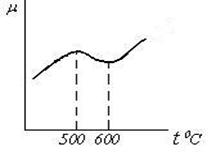

Температура. Если в основе трения лежит взаимодействие трущихся поверхностей, то не малую роль в механизме взаимодействия должны играть процессы схватывания металлов при скольжении гребней одного металла по гребням другого. Чем выше температура, тем активнее процессы схватывания, тем выше коэффициент трения. Однако при деформации углеродистой стали на воздухе экспериментальная кривая имеет вид,

а б))

а б))

m

u, с-1

Рис. 19. Зависимость коэффициента трения от температуры t (а)

и скорости u деформации(б)

показанный на рис 19а. В зоне температур начала образования окалины (около 500 – 600 0 С) коэффициент трения снижается, так как окалина играет роль разделителя трущихся поверхностей (то есть уменьшает схватывание поверхностей). При дальнейшем росте температур процессы схватывания нарастают быстрее, чем окалинообразование, поэтому при температурах горячей деформации коэффициент трения вновь растет.

Скорость деформации. С ростом скорости движения инструмента С (например, скорости вращения валков при прокатке) растет скорость деформации u, и коэффициент трения падает, как показано на кривой рис. 19б. Это также объясняется процессами схватывания при трении поверхностей. Чем быстрее сменяются контактируемые участки, то есть чем больше скорость деформации, тем меньше схватывание и коэффициент трения падает.

Состояние поверхности инструмента. Состояние поверхности инструмента сильно влияет на коэффициент трения как при холодной, так и при горячей деформации. Понятно, чем грубее поверхность инструмента, тем выше коэффициент трения. Важно заметить, что при горячей деформации состояние поверхности деформируемого металла практически не влияет на коэффициент трения, и значение последнего полностью зависит от состояния поверхности инструмента, поскольку срезание гребешков металла происходит при гораздо меньших напряжениях, чем инструмента. При холодной деформации на коэффициент трения оказывают влияние чистота поверхности как инструмента, так и металла.

Химический состав металла. При пластической обработке углеродистых сталей коэффициент трения падает с ростом содержания углерода. Это объясняется тем, что с увеличением содержания углерода растет твердость и предел текучести стали, при одной и той же деформации растет нормальное давление на инструмент (знаменатель в формуле для m). По той же причине твердые и легированные стали имеют меньший коэффициент трения, чем углеродистые.

Еще раз отметим, что указанные параметры влияют на истинный и не влияют на мнимый коэффициент трения. Средний коэффициент трения, реализуемый в большинстве случаев обработки давлением, также зависит от рассмотренных технологических параметров.

Лекция 7

Глава 2. Сжатие (осадка) образца

Общие положения

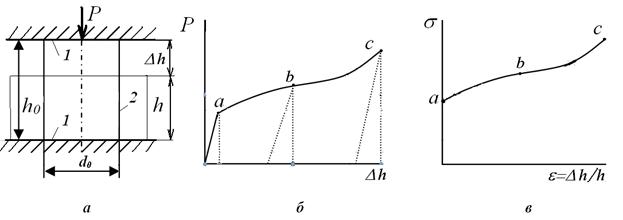

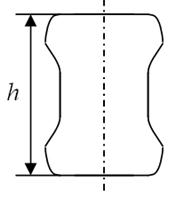

Сжатие цилиндрического образца исходной высотой h0 и диаметром d0 (площадью поперечного сечения F0) между параллельными плитами (рис. 20) следует рассмотреть подробно по многим причинам. Во-первых, сжатие используется как самостоятельная операция при испытании металлов. Во-вторых, такие технологические процессы как ковка, прокатка и др. в основе своей представляют разновидности процесса сжатия.

При испытании металлов сжатие цилиндрических образцов используется главным образом для определения пластичности металла. Испытание на растяжение образца дает представление о пластичности в условиях одноосного растяжения, а осадка – при сжимающих нагрузках. Так же, как и на растяжной машине, диаграмма сжатия образца на испытательном прессе записывается в координатах Р - Dh, где Dh = h0 – h - изменение высоты образца от исходного значения h0 до текущего h.( рис 20 б ). Машинную диаграмму перестраивают в условную диаграмму, представляющую зависимость условного

Рис. 20. Осадка цилиндрического образца 1 бойками 2 (а) и диаграммы осадки (б и в).

напряжения р =  от обжатия

от обжатия  . Причем, как и при растяжении, из общей деформации исключают упругую составляющую (рис.20 в). Но напряжение правильнее определять путем деления усилия на фактическую текущую площадь F, а обжатие следует относить к текущей высоте образца h, несмотря на то, что они в процессе осадки изменяются и потому трудно определимы. В результате получается истинная диаграмма сжатия в координатах

. Причем, как и при растяжении, из общей деформации исключают упругую составляющую (рис.20 в). Но напряжение правильнее определять путем деления усилия на фактическую текущую площадь F, а обжатие следует относить к текущей высоте образца h, несмотря на то, что они в процессе осадки изменяются и потому трудно определимы. В результате получается истинная диаграмма сжатия в координатах  и

и  (рис 20в).

(рис 20в).

Как видно, типовая диаграмма сжатия имеет три участка: До точки а протекает упругая деформация, далее при пластической деформации вначале сравнительно медленно, а в конце – круто кривая идет вверх, показывая изменение наклепа металла в условиях сжатия. Перегиб объясняется особенностями распределения сил трения на контакте, о которых речь пойдет ниже. В точке с происходит разрушение металла, и по величине пластической деформации до разрушения судят о запасе пластичности металла. Если металл пластичен, то точка с может быть не достигнута.

Следует заметить, что истинную диаграмму необходимо строить при равномерных по высоте напряжениях сжатия. При равномерной осадке боковая поверхность образца увеличивается во всех точках по высоте одинаково, и образец остается цилиндрическим вплоть до разрушения. Такие условия обеспечиваются только при отсутствии трения на поверхности контакта металла с инструментом (бойком). При наличии трения поверхностные и центральные слои деформируются неодинаково, диаметр образца по высоте различен, деформация и напряжения распределяются по высоте неравномерно, поэтому оценивать пластичность в таких условиях, строго говоря, неправомерно, хотя приходится это делать.

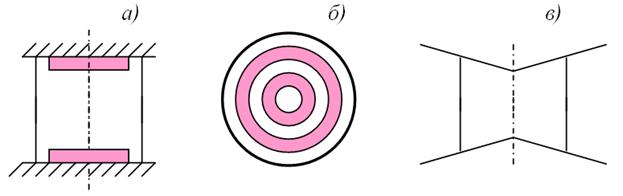

Можно придумать несколько способов приблизить условия осадки образца к равномерным. Например, на верхней и нижней поверхностях образца делают буртики и до краев заливают масло (рис. 21а). Условия трения при осадке будут приближены к режиму гидродинамического трения, коэффициент трения будет резко снижен. Примерно та же идея лежит в основе применения цилиндрических образцов, имеющих на торцевых поверхностях много неглубоких торцевых выточек в виде концентрических окружностей, заполняемых при осадке смазкой (рис. 21б, вид сверху). В.П.Северденко осаживал образцы в условиях ультразвуковых колебаний, резко снижающих коэффициент трения. Во всех приведенных случаях поверхность бойка должна быть полированной. Есть приемы, позволяющие компенсировать силы трения на контакте некоторыми дополнительными внешними силами, например, при осадке в клиновидных бойках (рис. 21в). Надо подобрать угол наклона бойка так, чтобы тангенс этого угла был точно равен коэффициенту трения. Естественно, торцевые поверхности исходного образца должны быть расточены под тем же углом.

При наличии трения на контакте условно различают высокие, средние и низкие образцы. Высокие образцы (h/d>2) характеризуются тем, что пластическая деформация сосредоточивается вблизи бойков (рис. 22), не проникая в центральные слои. Непосредственно на поверхности контакта металл «прилипает» к бойку и испытывает незначительные упруго - пластические деформации.

Рис. 21. Методы повышения равномерности деформации при осадке образцов:

с буртиками (а), с кольцевыми выточками (б), образец и бойки конусной формы (в)

Непосредственно под этим тонким слоем располагаются приповерхностные слои, в которых металл интенсивно растекается по периферии, увеличивая диаметр образца. Далее вглубь образца деформация быстро затухает и, на какой-то глубине непосредственное воздействие со стороны боков прекращается. Центральные слои металла находятся либо в упругом состоянии, либо пластически деформируются, но не бойками, а за счет взаимодействия с активно деформируемыми поверхностными объемами. Боковая поверхность образца приобретает вид двойной бочки, как показано на рис. 22. Такой характер деформации имеет место на образцах, высота которых более чем в два

Рис. 22. Вид высокого образца сбоку после осадки

Рис. 22. Вид высокого образца сбоку после осадки

|  Рис. 23. Ковка крупных слитков

Рис. 23. Ковка крупных слитков

|

раза превышает диаметр. Следует подчеркнуть, что деформация высокого образца полностью характеризуется неравномерностью распределения ее по высоте. Силы трения оказывают влияние на характер деформации только вблизи поверхности контакта, а деформация основной массы металла не будет зависеть от численного значения этих сил.

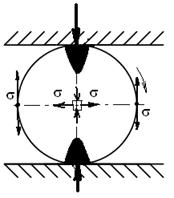

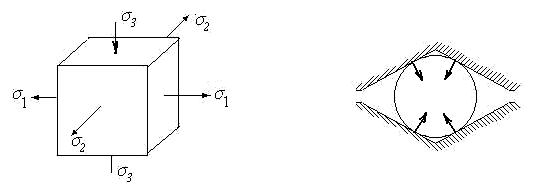

В реальном технологическом процессе высокий очаг деформации встречается, например, при ковке крупных заготовок, валов турбин, прокатных валков и т.п. На рис. 23 приведена схема поперечной ковки вала (протяжка). Поскольку деформация мала, то зона пластических деформаций сосредоточивается вблизи контактных поверхностей. Назовем ее зоной активной деформации, поскольку она осуществляется непосредственно бойками. Глубже активных расположены пассивные зоны, которые под действием нагрузки должны находиться в упругом состоянии, но за счет взаимодействия с активными зонами деформируются пластически. Активные зоны, деформируясь в продольном и поперечном направлении, принудительно тянут за собой металл пассивных зон. В пассивных зонах возникают дополнительные напряжения со схемой трехстороннего растяжения (по мнению некоторых авторов, - двухстороннего растяжения, поскольку вертикальное напряжение остается сжимающим). Если по оси вала выделить элементарный кубик, то он будет находиться под действием суммарных (основных и дополнительных) растягивающих напряжений по трем (возможно, по двум) осям (рис. 24). Пластичность металла при растягивающих напряжениях резко падает, и в центре вала образуется трещина или полость. Ковка валов с малыми обжатиями, не проникающими на всю глубину сечения, очень опасна, так как внутри вала могут появиться трещины. Чтобы увеличить глубину проникновения деформаций, необходимы большие обжатия.

Рис. 24. Схема напряжений в центре вала при ковке с малыми обжатиями с поворотами

Рис. 25. Ковка вала в фасонных бойках

Полезно использовать фасонные бойки (рис. 25), которые применяют также при так называемой ковке с подстуживанием. После нагрева слиток выдерживают длительное время на воздухе и начинают ковать тогда, когда поверхность его значительно остынет. При ковке такого «холодного» слитка поверхностные слои имеют более высокое сопротивление деформации и пластическая деформация перемещается в горячие внутренние слои. Следует заметить, что дополнительные напряжения в металле (от взаимодействия слоёв) всегда присутствуют при неравномерной деформации металла. Интенсивно деформируемые объемы воздействуют на менее деформируемые, создавая в последних растягивающие напряжения, что вызывает понижение пластичности и образование трещин. Дополнительные напряжения нежелательны, поэтому в процессах ОМД всегда стремятся создавать условия, приближающие деформацию к равномерной.

Вернемся к осадке нашего цилиндрического образца в торцевом направлении.

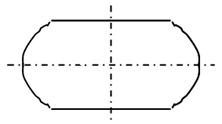

При дальнейшей осадке высокого образца высота его уменьшается, и он переходит в разряд средних, которые характеризуются тем, что активная деформация проникает на всю толщину образца. Образцы, диаметр которых больше их толщины, оказываются в условиях полного проникновения деформации на всю глубину. На средних образцах неравномерность деформации по высоте полностью определяется силами трения на контакте. На поверхности контакта деформация сдерживается силами трения, а в центральных слоях влияние сил трения ослабевает, и деформация более развита. После осадки образец примет вид одинарной бочки (рис. 26). На низких образцах, у которых толщина меньше ¼ диаметра, поверхностные силы трения воздействуют практически одинаково на всю глубину образца, деформация на поверхности и в центральных слоях выравнивается, бочкообразование не наблюдается.

Рис.26. Форма среднего образца после осадки (одинарная бочка).

|

|

|

|

|

Дата добавления: 2014-01-07; Просмотров: 1994; Нарушение авторских прав?; Мы поможем в написании вашей работы!