КАТЕГОРИИ:

Архитектура-(3434)Астрономия-(809)Биология-(7483)Биотехнологии-(1457)Военное дело-(14632)Высокие технологии-(1363)География-(913)Геология-(1438)Государство-(451)Демография-(1065)Дом-(47672)Журналистика и СМИ-(912)Изобретательство-(14524)Иностранные языки-(4268)Информатика-(17799)Искусство-(1338)История-(13644)Компьютеры-(11121)Косметика-(55)Кулинария-(373)Культура-(8427)Лингвистика-(374)Литература-(1642)Маркетинг-(23702)Математика-(16968)Машиностроение-(1700)Медицина-(12668)Менеджмент-(24684)Механика-(15423)Науковедение-(506)Образование-(11852)Охрана труда-(3308)Педагогика-(5571)Полиграфия-(1312)Политика-(7869)Право-(5454)Приборостроение-(1369)Программирование-(2801)Производство-(97182)Промышленность-(8706)Психология-(18388)Религия-(3217)Связь-(10668)Сельское хозяйство-(299)Социология-(6455)Спорт-(42831)Строительство-(4793)Торговля-(5050)Транспорт-(2929)Туризм-(1568)Физика-(3942)Философия-(17015)Финансы-(26596)Химия-(22929)Экология-(12095)Экономика-(9961)Электроника-(8441)Электротехника-(4623)Энергетика-(12629)Юриспруденция-(1492)Ядерная техника-(1748)

Смазка сильно влияет на коэффициент трения при установившемся процессе, но мало изменяет коэффициент трения захвата

|

|

|

|

При захвате,

2. при буксовании по контактной поверхности,

3. при установившемся процессе прокатки.

1. Коэффициент трения при захвате определяется по методу предельного захвата. К валкам, расстояние между которыми настолько мало, что заведомо ясно, что захвата полосы не произойдет, подводится прямоугольный образец. Затем валковый зазор медленно увеличивается до момента захвата образца. В этот момент имеем равенство (условие захвата, §3.2)

m = tga.

Угол захвата вычисляется по приближённой формуле

a = arccos (1 - Dh / D).

Полученный коэффициент трения - это не тот коэффициент трения, который потом сформируется при установившемся процессе. Коэффициент трения при захвате отражает взаимодействие сил, формирующихся на площадке смятия, которая образуется в момент захвата. Коэффициент трения при захвате хорошо изучен и используется при исследовании вопросов захвата. Впервые С.Экелунд экспериментально получил численные значения такого коэффициента трения. Широко известна формула С. Экелунда (с поправками других авторов) для горячей прокатки (t0C > 700 0 C).:

mзах = k1× k2× k3 (1,05 – 0,0005 t0 C).

Коэффициент k1 зависит от материала валков: k1 = 1,0 для стальных валков и k1 = 0,8 для чугунных валков.

Коэффициент k2 учитывает влияние скорости прокатки на условия трения. Ранее указывалось, что с увеличением скорости коэффициент трения снижается, кривая изменения коэффициента k2 от скорости приведена на рис 20.

Коэффициент k3 учитывает влияние химического состава стали. Для углеродистых сталей k3 =1,0, для перлитно-мартенситных - (ШХ15) k3 =1,3, для сталей аустенитного класса типа 12Х18Н9Т k3 =1,4 – 1,47, для ферритных - (1Х17Ю5) k3 =1,55. К.

2.  Коэффициент трения при пробуксовывании полосы при прокатке может быть определён тремя способами. Все они основаны на фиксации условий прокатки при переходе от установившегося процесса прокатки к пробуксовке. При этом остаётся только зона отставания и все силы трения направлены вперёд.

Коэффициент трения при пробуксовывании полосы при прокатке может быть определён тремя способами. Все они основаны на фиксации условий прокатки при переходе от установившегося процесса прокатки к пробуксовке. При этом остаётся только зона отставания и все силы трения направлены вперёд.

а. Например, можно клещами удерживать полосу в очаге деформации при вращающихся валках после захвата, измеряя продольное усилие, при котором движение полосы прекращается (метод предложен И.М.Павловым).

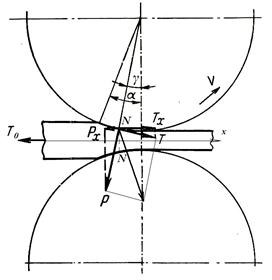

Рис. К методу пробуксовки

Коэффициент трения определяется из уравнения равновесия (–T0-Px+Tx=0) (см.рисунок ниже). Учитывая

Т = μ Р, Р=Ру/cosg,

и принимая g= α/2, получаем

μ= T 0/(2 P y)+ tg (α/2),

где Т 0 - продольное усилие; Рy – вертикальное усилие на валок; α – угол касания.

б. Другой способ – прокатка клиновидного образца, в котором обжатие растёт до начала пробуксовки.

в. Чаще используют третий прием: в момент прокатки быстро сближают валки (увеличивая обжатие) до тех пор, пока процесс прокатки становится невозможным из-за пробуксовывания полосы в валках. В этот момент горизонтальные составляющие сил трения Tx и нормального давления Рx (см. рис 45) равны, выполняется условие

mбукс = tgg.

Нейтральный угол g рассчитывается по формуле И.М. Павлова или принимается равным половине угла касания (см. выше).

Для более точного определения μ в рассматриваемых методах необходимо определение момента прокатки (см.ниже).

Такой коэффициент трения отражает отношение касательных напряжений к нормальным в условиях скольжения металла относительно валков в экстремальном случае установившейся прокатки. Экспериментальное значение коэффициента трения mбукс всегда ниже, чем при захвате (для углеродистых сталей – в 1,25 – 2,0 раза). Это объясняется тем, что, как и при осадке, отношение касательных напряжений к нормальным снижается с ростом нормального напряжения. Последнее, естественно, больше в установившемся процессе, чем при захвате. По той же причине коэффициент трения твердых сталей будет меньше, чем мягких.

Для горячей прокатки (при t0C > 700 0 C) Н.Н.Гетом получена формула (μ замерено методом торможения)

mбукс = 0,55 – 0,00024× t0C.

Например, при 10000С при k1 = k2 = k3 =1 по формуле Экелунда m = 0,55, а по формуле Гетта m = 0,3. Это разные коэффициенты трения, поскольку получены разными методами.

При нормальных условиях установившегося процесса прокатки коэффициент трения можно определить

- методом опережения.

- экспериментальным замером сил давления и касательных сил в очаге деформации;

- замером момента на шпинделе при торможении полосы, когда длина зоны опережения близка к нулю (метод Уиттона - Форда);

- «по давлению» - расчётом с использованием программ по вычислению параметров прокатки по экспериментально замеренному давлению при обычных условиях прокатки. Точность будет зависеть от точности используемой теории прокатки.

|

|

|

|

Дата добавления: 2014-01-07; Просмотров: 821; Нарушение авторских прав?; Мы поможем в написании вашей работы!