КАТЕГОРИИ:

Архитектура-(3434)Астрономия-(809)Биология-(7483)Биотехнологии-(1457)Военное дело-(14632)Высокие технологии-(1363)География-(913)Геология-(1438)Государство-(451)Демография-(1065)Дом-(47672)Журналистика и СМИ-(912)Изобретательство-(14524)Иностранные языки-(4268)Информатика-(17799)Искусство-(1338)История-(13644)Компьютеры-(11121)Косметика-(55)Кулинария-(373)Культура-(8427)Лингвистика-(374)Литература-(1642)Маркетинг-(23702)Математика-(16968)Машиностроение-(1700)Медицина-(12668)Менеджмент-(24684)Механика-(15423)Науковедение-(506)Образование-(11852)Охрана труда-(3308)Педагогика-(5571)Полиграфия-(1312)Политика-(7869)Право-(5454)Приборостроение-(1369)Программирование-(2801)Производство-(97182)Промышленность-(8706)Психология-(18388)Религия-(3217)Связь-(10668)Сельское хозяйство-(299)Социология-(6455)Спорт-(42831)Строительство-(4793)Торговля-(5050)Транспорт-(2929)Туризм-(1568)Физика-(3942)Философия-(17015)Финансы-(26596)Химия-(22929)Экология-(12095)Экономика-(9961)Электроника-(8441)Электротехника-(4623)Энергетика-(12629)Юриспруденция-(1492)Ядерная техника-(1748)

Наиболее тугоплавкий, жаропрочный и жаростойкий металл

|

|

|

|

Высокие:

хрупкость,

истирающая способность,

прочность,

плотность.

Низкие:

пластичность.

|

Лекция 3 Тема 4. ГЛУБИННОЕ ШЛИФОВАНИЕ

|

Технология глубинного шлифования позволяет выполнить черновую обработку (фрезерование) и чистовую обработку (шлифование) с высокой производительностью

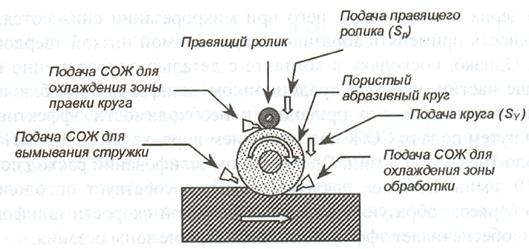

Рис. 4.1. Схема глубинного шлифования

Табл. 4-1. Параметры традиционного и глубинного шлифования

| № п/п | Тип шлифования | Глубина резания, мм | Подача, мм/мин | Расход СОЖ, л/мин |

| Традиционное | 0,02…0,05 | 50…250 | 5…10 | |

| Глубинное | 1…10 | 1…15 | 100…300 |

Производительность глубинного шлифования в 100 и более раз выше в сравнении с традиционным шлифованием.

Глубинным шлифованием обрабатывается широкая номенклатура материалов, включая конструкционные и инструментальные стали, сплавы на никелевой основе, титановые сплавы и керамики.

При глубинном шлифовании в сравнении с заменяемым им фрезерованием сложных фасонных поверхностей:

- отсутствуют заусенцы,

- достигается снижение себестоимости детали за счет меньшей стоимости режущего инструмента (фасонные фрезы и протяжки очень дороги),

- сокращается технологический маршрут обработки (одна операция глубинного шлифования взамен фрезерования, удаления заусенцев после фрезерования и последующего традиционного шлифования),

- точность и стабильность процесса выше,

- формируются остаточные напряжения сжатия, что позволяет отказаться от операций поверхностного пластического деформирования, часто выполняемых после шлифования.

При глубинном шлифовании происходит сильное тепловыделение, что приводит к необходимости эффективного охлаждения путем подачи СОЖ под давлением порядка 0,6... 1,3 МПа.

Соотношение скорости шлифовального круга и заготовки - 60... 200.

Специфические условия процесса глубинного шлифования требуют использования специального инструмента.

Наилучшими кругами для глубинного шлифования являются мягкие круги с высокой пористостью и открытой структурой.

Например, для глубинного шлифования лопаток турбин газотурбинных двигателей применяются круги диаметром 500 мм, зернистостью от 10 до 40, твердостью ВМ, объем пор - до 50 % объема круга. Обычные абразивные круги для традиционного шлифования имеют пористость, не превышающую 25... 30 %.

Пористая структура круга обеспечивая подвод СОЖ в зону обработки, улучшает условия охлаждения, уменьшает силы резания и способствует удалению из наружных открытых пор стружки.

ТЕМА 5. СВЕРЛЕНИЕ ГЛУБОКИХ ОТВЕРСТИЙ

Глубокими называют отверстия, длина которых в 10 и более раз превышает диаметр.

Сверление глубоких отверстий представляет значительные трудности из-за:

- увода оси отверстия,

- сложности охлаждения сверла,

- сложности вывода стружки.

Сверление глубоких отверстий можно производить:

- вращением сверла и его подачей;

- вращением детали и подачей сверла;

-вращением детали и сверла в противоположных направлениях.

Основным недостатком первого метода является увод сверла, который может быть вызван несимметричной заточкой режущих кромок, неоднородностью обрабатываемого материала и другими причинами. Для удаления стружки, во избежание поломки сверла, приходится периодически выводить инструмент из отверстия, что снижает производительность.

Уменьшить увод сверла можно, используя горизонтально-сверлильные станки, на которых деталь вращается, а подача осуществляется сверлом.

Наиболее производительным является метод сверления глубоких отверстий при одновременном вращении инструмента и детали в противоположных направлениях.

|

|

Для сверления глубоких отверстий используются сверла специальной конструкции: пушечные, ружейные и эжекторные (для отверстий диаметром 20-65 мм).

Выбор того или иного сверла зависит от диаметра и глубины обрабатываемого отверстия.

Сверление ружейными сверлами производится с подводом через отверстие в сверле охлаждающей жидкости и наружным отводом стружки. Охлаждающая жидкость подается под большим давлением, что обеспечивает высокую эффективность охлаждения и отвод стружки вдоль V-образной канавки. При сверлении используют кондукторную втулку, которая направляет сверло в начальной стадии обработки. Втулки изготавливаются из твердых сплавов или карбида вольфрама.

Для более эффективного дробления стружки используется технология вибросверления, которая заключается в наложении на инструмент или деталь дополнительных осевых колебаний низкой частоты, обеспечивающих гарантированное дробление стружки и ее отвод из зоны обработки потоками СОЖ.

Реализация технологии вибрационной обработки отверстий возможна на специализированном или модернизированном для вибросверления универсальном оборудовании с системой подачи СОЖ под давлением.

Наиболее эффективно применять вибрационную обработку для сверления глубоких отверстий в труднообрабатываемых материалах: вязких, жаропрочных, коррозийно-стойких, теплостойких сталях и сплавах (в том числе на никелевой и титановой основах).

Вибрационную обработку применяют для сверления отверстий диаметром от 2 до 100 мм и более, глубиной до 100 диаметров. Отверстия могут быть различной формы: сквозные и глухие, гладкие и ступенчатые.

Основная область применения технологии вибрационной обработки отверстий деталей ГТД и агрегатов - отверстия в форсунках, золотниках, втулках, патрубках, дисках турбин, валах и других деталях.

ТЕМА 6. ОБРАБОТКА ОТВЕРСТИЙ МАЛОГО ДИАМЕТРА

Отверстия малого диаметра используются во многих деталях ГТД и их агрегатов:

- лопатках газовых турбин,

- кольцевых деталях турбины и камеры сгорания,

- в форсунках и фильтрах,

- экранах,

- деталях гидро- и пневмоагрегатов (золотники, плунжеры, гильзы и т.д.);

- для контровки деталей крепежа и арматуры.

Способы обработки отверстий малого диаметра:

- резанием (сверление сверлами малого диаметра),

- лазерным лучом,

- электронным лучом,

-электроэрозионной обработкой (ЭЭО),

-электрохимической обработкой (ЭХО),

- ультразвуковой обработкой,

- струйно-абразивной обработкой и др.

1. Сверление на металлорежущих станках требует сверл малого диаметра. Изготовление и заточка таких сверл затруднительны. Кроме того, требуется специальное оборудование, обеспечивающее малые подачи. При глубоком сверлении возникают проблемы с выводом стружки из обрабатываемого отверстия и подводом СОЖ. Неизбежны заклинивания.

2. Электронно-лучевым способом получают отверстия в не металлических (керамика и др.) и металлических материалах (сталях, никелевых и титановых сплавах и др.). Диаметр прошиваемых отверстий зависит от толщины обрабатываемого материала.

Основные преимущества электронно-лучевой прошивки отверстий:

- высокая скорость обработки;

- отсутствие окисления ввиду того, что процесс происходит в вакууме;

- малая зона термического влияния и отсутствие микротрещин;

- малая конусность отверстий;

- широкая номенклатура обрабатываемых материалов.

Табл. 6-1.Технологические возможности электронно-лучевого прошивания отверстий

| Толщина материала | 0,05...5 мм |

| Диаметр отверстия | 0,75... 1,0 мм, угол наклона 20... 90 ° |

| Точность обработки | ±0,025 м, погрешность расположения ±0,01 мм |

| Время обработки одного отверстия | 0,1... 5,0 мс |

| Форма отверстия | коническое, цилиндрическое, колоколообразное |

| Скорость прошивки | 1...2000отв/с |

| Достигаемое отношение глубины к диаметру | 25:1 |

| Обрабатываемые материалы | металлы и сплавы, неметаллы, включая керамику, кварц, сапфир и др. |

3. Лазерная прошивка применяется для получения отверстий диаметром от десятков микрометров до нескольких миллиметров, значительной глубины (до 50 диаметров), с высокой производительностью и точностью, в любых металлах, сплавах и керамиках.

Лазерное «сверление» отверстий основано на расплавлении, испарении и выбросе металла при воздействии сфокусированного лазерного луча с большой плотностью потока энергии. Диаметры отверстий, полученных лазером, в нижней части больше, чем в верхней, но круглые и хорошего качества независимо от мощности используемого лазера.

4. Электрохимическая прошивка.

При электрохимической прошивке электрод-иструмент (ЭИ) выполняется в виде металлической трубки (обычно из Nb, Ti, нержавеющей стали) с изолированной боковой поверхностью. Диаметр отверстий от 0,7 мм.

Для эффективного удаления продуктов электрохимических реакций из межэлектродного промежутка используется прокачка электролита через тело электрода. Обработка ведется при плотности тока 60... 140 А/см2, относительно больших значениях межэлектродного зазора (0,1... 0,3) и давлении электролита на входе 0,5... 10 МПа.

Достоинством электрохимической прошивки является:

- отсутствие механических и термических воздействий,

- хорошее качество поверхности,

- отсутствие износа ЭИ,

- отсутствие заусенцев и острых кромок после обработки.

К недостаткам относится:

- наводораживание поверхностного слоя отверстия,

- низкая скорость обработки (0,5... 4,0 мм/мин),

- нестабильность протекания процесса вследствие неблагоприятных условий эвакуации продуктов электрохимической реакции,

- необходимость применения качественных кислостойких покрытий, обладающих хорошей адгезией к поверхности электрода инструмента, что является наиболее существенным техническим ограничением при получении отверстий диаметром менее 1,0 мм.

5. Ультразвуковое «сверление» отверстий эффективно при обработке отверстий диаметром от 0,2 мм, а также отверстий сложной формы в хрупких материалах (стекло, керамика и др.) и имеет сравнительно малую производительность.

Принцип процесса заключается в «выкалывании» частиц обрабатываемого материала абразивными зернами, которые испытывают ударное воздействие вибрирующего с ультразвуковой частотой инструмента. Особенностью технологической схемы ультразвуковой обработки на прошивочных операциях является необходимость принудительного подвода абразивной суспензии в зону обработки. Для исключения сколов на выходе инструмента из заготовки ее целесообразно приклеивать к стеклянным прокладкам. Ультразвуковой обработкой можно получать отверстия.

6. Электроэрозионная прошивка применяется для получения отверстий диаметром от 0,2 мм в металлических заготовках и является одним из наиболее эффективных способов получения отверстий малого диаметра.

Инструментом является калиброванная проволока. Проволока подается в зону обработки через кондукторную втулку, изготавливаемую из износостойкого диэлектрического материала. Электроду придается вращательное движение, которое устраняет овальность получаемого отверстия, вызванную искажением профиля проволоки.

Недостатки метода:

- на точности отверстий сказываются все дефекты проволоки (форма сечения, неравномерность диаметра по длине),

- при выполнении отверстий малого диаметра и большой длины (L/d = 10... 15) жесткость проволоки уменьшается, что искажает профиль отверстия,

- необходимость вывода из обрабатываемого отверстия продуктов эрозии, образующихся при обработке, поскольку они снижают производительность и вызывают эрозию поверхности отверстия, увеличивая его размер и конусность.

Производительность электроэрозионного сверления может быть увеличена за счет орбитального движения электрода инструмента относительно оси обрабатываемого отверстия, что способствует также снижению конусности и дает возможность регулировать размер отверстия изменением радиуса орбитального движения.

Для электроэрозионного прошивания отверстий малого диаметра часто применяют специализированные станки, которые называют супердрелями.

Супердрели способны производительно прошивать отверстия с отношением глубины к диаметру до 200: 1.

В качестве рабочих жидкостей используются дистиллированная вода и специальные составы на водной основе. Рабочая жидкость под давлением подается через отверстия в ЭИ и удаляет из отверстия частички шлама и образующиеся газы.

Благодаря оборудованию класса «Супердрель» появилась возможность выполнять в охлаждаемых лопатках турбины отверстия диаметром 0,2... 0,3 мм на глубину до 10 мм. Изготовление таких отверстий традиционными методами сопряжено с большими трудностями, а иногда вообще невозможно.

ТЕМА 7. ЭЛЕКТРОЭРОЗИОННАЯ РАЗМЕРНАЯ ОБРАБОТКА (ЭЭО)

Метод ЭЭО предложен в 1943 г. советскими инженерами Б.Р. и Н.И.Лазаренко. Хотя еще в 18 веке было описано явление эрозии металлов под действием электричекого тока

|

|

|

|

Дата добавления: 2014-01-07; Просмотров: 532; Нарушение авторских прав?; Мы поможем в написании вашей работы!