КАТЕГОРИИ:

Архитектура-(3434)Астрономия-(809)Биология-(7483)Биотехнологии-(1457)Военное дело-(14632)Высокие технологии-(1363)География-(913)Геология-(1438)Государство-(451)Демография-(1065)Дом-(47672)Журналистика и СМИ-(912)Изобретательство-(14524)Иностранные языки-(4268)Информатика-(17799)Искусство-(1338)История-(13644)Компьютеры-(11121)Косметика-(55)Кулинария-(373)Культура-(8427)Лингвистика-(374)Литература-(1642)Маркетинг-(23702)Математика-(16968)Машиностроение-(1700)Медицина-(12668)Менеджмент-(24684)Механика-(15423)Науковедение-(506)Образование-(11852)Охрана труда-(3308)Педагогика-(5571)Полиграфия-(1312)Политика-(7869)Право-(5454)Приборостроение-(1369)Программирование-(2801)Производство-(97182)Промышленность-(8706)Психология-(18388)Религия-(3217)Связь-(10668)Сельское хозяйство-(299)Социология-(6455)Спорт-(42831)Строительство-(4793)Торговля-(5050)Транспорт-(2929)Туризм-(1568)Физика-(3942)Философия-(17015)Финансы-(26596)Химия-(22929)Экология-(12095)Экономика-(9961)Электроника-(8441)Электротехника-(4623)Энергетика-(12629)Юриспруденция-(1492)Ядерная техника-(1748)

Тема 6. Органiзацiя виробничого процесу в просторi i часi

|

|

|

|

Головне завдання ОПВ - це забезпечення готовностi пiдприємства до освоєння нових виробiв, розвязання проблеми психологiчного бар'єру в персоналу вiдносно нової технiки, та пiдняття зацiкавленості у її швидкому впровадженнi.

5.2. Швидкiсть переходу на випуск нової продукцiї залежить вiд багатьох факторiв, серед яких до основних належать: наступнiсть та технологiчнiсть виробу, ступiнь вiдпрацьованостi технологiчної документацiї, забезпеченiсть виробничих процесiв та рацiональнiсть розроблених форм органiзацiї виробництва, рiвень вiдпрацьованостi нової конструкцiї виробу у дослiдному виробництвi.

Згiдно iз вiтчизняною та зарубiжною практикою iснує два способи переходу на випуск нових виробiв: iз зупинкою виробництва; без зупинки виробництва. Кожен з цих способiв має свої варiанти якi залежать вiд методу сумiщення виробництва старих виробів в перiод освоєння нового виробництва. Роздiляють послiдовний, паралельний та послiдовно - паралельний методи переходу на випуск нової продукцiї.

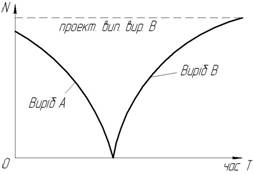

Послiдовний метод переходу - виробництво нової продукцiї починається пiсля повного припинення випуску продукцiї, що знiмається з виробництва (рис. 1,2).

Рис. 1 Рис. 2

При перервно - послiдовному методi (рис.1) пiсля випуску старого виробу А виконуються роботи з перепланування i монтажу технологiчного обладнання та транспортних засобiв, а після їх завершення починається освоєння виробництва нового виробу В. Це самий простий в органiзацiйно - технiчному планi метод, але й самий неефективний, так як великi втрати у випуску продукцiї, якi не вдається компенсувати.

При неперервно - послiдовному методi (рис.2) виробництво виробу В починається вiдразу пiсля припинення виробництва виробу А. Втрати при застосуваннi цього варiанту меншi, але необхiдна висока степiнь завершеностi робiт з технологiчної пiдготовки виробництва виробу В до почату його освоєння. Необхiдно випробувати до 80% технологiчних процесiв, мати до 95% змонтованих на нових мiсцях (площах) обладнання.

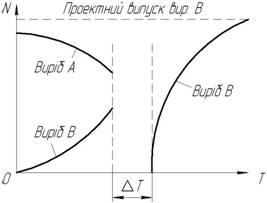

Паралельний метод - сумiщення робiт з освоєння випуску виробу В iз завершальним перiодом випуску виробу А (рис.3). Одночасно з скороченням об’єму випуску виробу А збільшується випуск виробу В. В машинобудуванні найбільш часто застосовуваний метод. Перевага: вдається значно скоротити, а деколи лiквiдувати втрати в сумарному випуску продукцiї.

Паралельно - послiдовний метод (рис. 4) широко використовується в умовах масового виробництва при освоєннi продукції, яка суттєво вiдрiзняється вiд тієї що знімається.

Рис. 3 Рис. 4

Характеризується тим, що на пiдприємствi створюються новi потужностi (цехи, дiльницi) на яких починається освоєння виробу В - вiдпрацьовуються технологiчнi процеси, проводиться квалiфiкацiйна пiдготовка персоналу. В цей перiод продовжується випуск виробу А. Пiсля завершення освоєння настає короткочасна зупинка, пiд час якої обладнання з додаткових площ передається на основнi дiльницi, i проводиться випуск виробу В. Недолiком даного методу є втрати в загальному випуску продукцiї за час переналагоджування, та необхідність нових площ.

5.3. При виборi методу переходу на випуск виробу В враховують необхiднiсть забезпечення мiнiмальних втрат при випуску продукцiї. При цьому слiд вважати на тип виробництва, складнiсть виробу, ступiнь конструктивної наступностi, ресурси пiдприємства та iншi фактори. Як правило паралельно - послiдовний метод має перевагу при випуску складних багатоагрегатних виробiв масового виробництва, а послiдовний - при випуску простих виробiв з високим ступенем конструктивної наступностi.

Процес освоєння вважається завершеним при досягненнi проектних показникiв трудомiсткостi або собiвартостi нової продукцiї. За рахунок проведення органiзацiйно - технiчних засобiв можна прискорити процес нарощування випуску продукцiї, що вiдiб’ється на розмiрi економiчного ефекту. Зростання випуску продукцiї N є функцiєю часу t з початку освоєння виробництва (рис. 5). Крива ОА показує фактичне нарощування випуску продукцiї, а АВ проектний випуск. Час Т1 – період освоєння.

Процес освоєння вважається завершеним при досягненнi проектних показникiв трудомiсткостi або собiвартостi нової продукцiї. За рахунок проведення органiзацiйно - технiчних засобiв можна прискорити процес нарощування випуску продукцiї, що вiдiб’ється на розмiрi економiчного ефекту. Зростання випуску продукцiї N є функцiєю часу t з початку освоєння виробництва (рис. 5). Крива ОА показує фактичне нарощування випуску продукцiї, а АВ проектний випуск. Час Т1 – період освоєння.

Додаткова продукцiя визначається за формулою:

Nд=Nn(Tn-Tф)/2, (1)

де Tn, Tф - вiдповiдно проекна i фактична тривалiсть освоєння виробництва нових виробiв, роки; Nn -проектний випуск нових виробiв, штуки.

Економiчний ефект за рахунок N виробництва та використання додаткової кiлькостi бiльш ефективних виробiв визначається за формулою:

E=E1Nд, (2)

де E1 - рiчний економефект на один вирiб.

6.1. Виробничий процес, його структура i принципи органiзацiї.

6.2. Тривалiсть i структура виробничого циклу. Види руху деталей.

6.3. Виробнича структура пiдприємства. Класифiкацiя цехiв i служб пiдприємства.

6.1. Виробничий цикл - сукупнiсть взаємозв'язаних процесiв працi та натуральних процесiв, спрямованих на виготовлення продукцiї. (Це календарний перiод часу, протягом якого проводяться всi стадiї виробничого процесу вiд першої операцiї, до складання, випробування, та випуску готових деталей, вузлiв або виробiв).

В структуру виробничого процесу входять основні процеси, допоміжні та обслуговуючі процеси

Основнi процеси - це ТП виробництва виробiв, при виконаннi яких змiнюється форма, розмiри, властивостi, зовнiшнiй вигляд заготовок чи деталей.

Залежно вiд технологiчного оснащення процеси подiляються на ручнi, машинно - ручнi, машиннi, автоматичнi.

Ручнi операцiї виконуються вручну з використанням простого чи механiзованого спорядження. (Закрiплення деталей, зачистка...).

Машинно-ручнi операцiї здiйснюються за допомогою машин при безпосереднiй i безперервнiй участi робiтникiв (обробка деталей на МРВ).

Машиннi операцiї виконуються за допомогою машин при обмеженiй участi робiтникiв у ТП. (Участь робiтникiв полягає в установцi деталей, їх контрольних вимiрюваннях, управлiннi МРВ).

Автоматичнi операцiї протiкають без участi робiтника або тiльки пiд його наглядом. (До них належать: обробка деталей на автоматичних лiнiях, верстатах – автоматах, роботокомплексах).

Допомiжний процес сприяє здiйсненню основного процесу. До них належать виробництва всiх видiв енергiї, виготовлення оснащення, виконання ремонтних робіт.

Обслуговуючi процеси - це технiчний контроль якостi продукцiї, внутрiшньозаводське транспортування, складськi операції.

За умов автоматизованостi виробництва обслуговуючi процеси об'єднуються з основними. Автоматична лiнiя включає обробку деталей, транспортування, контроль, складання.

В основi органiзацiї виробничого процесу на пiдприємствi або цеху лежить рацiональне сумiщення в просторi i часi всiх основних, допомiжних та обслуговуючих процесiв. Особливостi i методи такого сполучення рiзнi, але вони пiдпорядковуються таким загальним принципам:

1. Принцип спецiалiзацiї - це форма суспiльного подiлу працi, яка зумовлює видiлення та вiдокремлення галузей, пiдприємств, цехiв, дiльниць, лiнiй та окремих робочих мiсць. Визначається ступенем постiйностi виготовлюваної продукцiї.

Розрізняють три види спецiалiзацiї:

а. Технологiчна - цехи i дiльницi спецiалiзуються на виконаннi певних технологiчних операцiй. (Виробництво заготовок - литво, гаряча штамповка, поковка, пресовка...).

б. Подетальна спецiалiзацiя - цехи i дiльницi виготовляють завершенi деталi.

в. Предметна спецiалiзацiя - пiдприємство спецiалiзується на виробництвi завершеної продукцiї (верстати, автомобiлi, годинники).

2. Принцип пропорцiйностi: дотримання пропорцiй мiж обладнанням та процесами, або обладнанням i площами. Неможна перевантажувати або недозавантажувати окремi цехи чи дiльницi з виготовлення якоїсь деталi, бо це призведе до затримки або використання додаткових коштiв.

3. Принцип неперервностi: це лiквiдацiя або зменшення мiжоперацiйних перерв у виробництвi конкретного виробу. Приклад - потокове виробництво, де вирiб передається пiсля обробки з попередньої операцiї на наступну. Досягається за рахунок синхронiзацiї операцiй. Створюються умови для автоматизацiї i комплексної механiзацiї виробництва, що веде до скорочення часу на виготовлення виробу.

4. Принцип паралельностi: характеризується тим, що окремi операцiї або процеси виконуються одночасно (паралельно). Прикладом є збирання виробу на конвейєрi i одночасно обробка деяких деталей. При збiльшеннi паралельностi зменшується тривалiсть виробничого циклу.

5. Принцип прямоточностi: розумiють як найкоротший шлях проходження виробу за всiма стадiями та операцiями виробничого процесу. Вiдповiдно до нього необхiдне таке розташування цехiв, дiльниць, щоб воно вiдповiдало вимогам виробничого процесу; потiк матерiалiв, напiвфабрикатiв та виробiв має бути поступальним за ходом ТП i найкоротшим.

6.2. Тривалiсть виробничого циклу - це календарний перiод вiд початку i до закiнчення виробництва.

Тц=Тоб+Тпр (3)

Тривалiсть виробничого циклу складається з робочого перiоду та часу перерв у виробничому процесi. Структура тривалостi виробничого циклу приведена на рис.6.

Тривалiсть виробничого циклу залежить вiд виду руху виробiв при їх обробцi.

Розрiзняють три види їх руху: послiдовний, паралельний і послiдовно - паралельний.

Послiдовний вид руху предметiв працi характеризується тим, що при виготовленнi партiї однойменних предметiв працi (деталей, вузлiв) у процесi обробки кожна наступна операцiя починається з моменту, коли всi деталi партiї обробленi на попереднiй i переданi на наступну операцію:

Тпос = nΣ(ti/вi)+mtмо+Тпр, (4)

Тцпосл=mt1+…=mtз (5)

m – кількість деталей в партії;

n – кількість операцій

(6)

(6)

де n - кiлькiсть деталей в партiї; ti - час обробки однiєї деталi на кожнiй операцiї; вi - кiлькiсть верстатiв на операцiї; tмо - тривалiсть мiжоперацiйного перiоду; Тпр – час

природнiх процесiв. При паралельно - послiдовному русi партiї деталей обробка на кожнiй наступнiй операцiї починається ранiше, нiж завершується обробка всiєї партiї на попереднiй операцiї, тобто партiя деталей передається по частинах (транспортними партiями):

Tцпар-посл.=tз+(m-1)(Σtб -Σtм) (6)

Тпп = nS(ti/вi)-(n-nт)7S(ti/вi)+m7tмо+Тпр, (7)

tб – більший оперативний час

tм – менший оперативний час

nт - величина транспортної партiї.

tб – тривалість більша між попереднім і наступним

При паралельному русi партiї деталей в процесi виробництва кожна наступна операцiя починається вiдразу після завершення попередньої операцiї:

Тцпар=tз+(m-1)tгол. (8)

Тпар = (n-nт)7(ti/сi)max+nт7S(ti/сi)+m7tмо+Тпр (9)

tгол.- оперативний з найбільшим часом

Послiдовний вид руху деталей застосовується за умов одиничного i дрiбносерiйного виробництва iз значною номенклатурою продукцiї, з рiзною технологiєю та частим переналагодженням обладнання.

Послiдовно - паралельний вид руху деталей застосовується за умов великосерiйного i на окремих дiльницях середньосерiйного i масового виробництва, коли випускається значна кiлькiсть одноiменної продукцiї.

При паралельному русi час на виготовлення партiї деталей є мiнiмальним. Паралельний рух деталей застосовується за умов масово - поточного виробництва, та на окремих дiльницях серiйного виробництва, при великiй кiлькостi одноiменних деталей та вузлiв.

Виробничий цикл складного процесу - це загальна тривалiсть комплексу скоординованих у часi простих процесiв, що є складовими елементами складного процесу виготовлення виробу або партiї виробiв.

Цикл складного процесу визначається найбiльшою сумою взаємозв'язаних простих процесiв (виготовлення деталей, складання вузлiв i механiзмiв, загальне складання виробу та випробування). Цей цикл включає час мiжоперацiйних перерв. Його тривалiсть визначається за формулою:

Тскл = (SТп+SТм.п)max,

де Тп - тривалiсть простого процесу; Тм.п - тривалiсть мiжциклових перерв; к - число простих процесiв послiдовно взаємозв'язаних.

6.3. Виробничу структуру пiдприємства розумiють як склад цехiв, дiльниць, робочих мiсць та зв'язкiв мiж ними. Основною виробничою одиницею пiдприємства є цех, де виконується частина виробничого процесу. Цехи складаються з дiльниць, кiлькiсть яких залежить вiд обсягiв та спецiалiзацiї виробництва, складностi виконуваних робiт, складу обладнання. Склад дiльниць цеху, порядок та форми зв'язкiв мiж ними утворюють виробничу структуру цеху. Дiльницi складаються з робочих мiсць. Робочим мiсцем називають частину виробничої площi з розмiщеним на нiй обладнанням, технологiчним оснащенням, де один або кiлька робiтникiв виконують певнi операцiї з виготовлення продукцiї або обслуговування виробничого процесу.

Розрiзняють такi структури пiдприємств: з повним технологiчним циклом, якi включають заготiвельнi, обробнi та складальнi цехи; механоскладального типу, що мають лише складальнi та обробнi цехи; з виробництва заготовок, що мають лише заготiвельнi цехи; з виробництва окремих деталей, що використовуються у великiй кiлькостi, наприклад шестернi.

Виробнича дiльниця як i цех може мати технологiчну або предметну форму спецiалiзацiї.

Технологiчна форма спецiалiзацiї характеризується виконанням на дiльницi однорiдних технологiчних операцiй.

Переваги технологiчної спецiалiзацiї: сприяє застосуванню рацiональних, прогресивних технологiчних методiв виробництва; забезпечує високу гнучкiсть виробництва при освоєннi нових виробiв i дозволяє розширити номенклатуру продукцiї.

Недолiки: ускладнюється шлях партiї виробiв та цикл обробки, ускладнюються виробничi зв'язки цехiв.

Предметна форма спецiалiзацiї характеризується виготовленням на дiльницi окремих однорiдних деталей. (Предметнi замкнутi дiльницi, однопредметнi потоковi лінії).

Переваги: прямоточнiсть виконання виробничого процесу, скорочення виробничого циклу...).

Процес виготовлення виробів складається з таких операцій:

а) заготiвельної (заготовки);

б) оброблюваної (обробка - вирiб);

в) складальної (складання, випробовування, доведення).

Основнi цехи:

1. Заготiвельнi (ливарнi, слюсарно - каркаснi, штампувальнi, пресовi, ковальськi, металоконструкцiйнi...);

2. Обробнi (механiчнi, термiчнi, автоматно - револьвернi, гальванiчнi, фарбувальнi);

3. Вузлового складання.

4. Складально - монтажнi (виконуються складально - монтажнi роботи, регулювання i випробовування приладiв).

Для забезпечення нормальної роботи цехiв основного виробництва створюють допомiжнi цехи. Вони оснащують основнi цехи iнструментами, штампами, моделями, виконують ремонт технологiчного оснащення та обладнання.

До допомiжних цехiв належать: iнструментальнi, модельнi, тарнi, дослiднi, електроднi, ремонтнi, енергетичнi...

Для обслуговування основних i допомiжних цехiв створюються загальнозаводські господарства виробничого призначення: складське господарство, енергетичне господарство, транспортне господарство, санiтарно - технiчне господарство.

|

|

|

|

Дата добавления: 2014-01-07; Просмотров: 623; Нарушение авторских прав?; Мы поможем в написании вашей работы!