КАТЕГОРИИ:

Архитектура-(3434)Астрономия-(809)Биология-(7483)Биотехнологии-(1457)Военное дело-(14632)Высокие технологии-(1363)География-(913)Геология-(1438)Государство-(451)Демография-(1065)Дом-(47672)Журналистика и СМИ-(912)Изобретательство-(14524)Иностранные языки-(4268)Информатика-(17799)Искусство-(1338)История-(13644)Компьютеры-(11121)Косметика-(55)Кулинария-(373)Культура-(8427)Лингвистика-(374)Литература-(1642)Маркетинг-(23702)Математика-(16968)Машиностроение-(1700)Медицина-(12668)Менеджмент-(24684)Механика-(15423)Науковедение-(506)Образование-(11852)Охрана труда-(3308)Педагогика-(5571)Полиграфия-(1312)Политика-(7869)Право-(5454)Приборостроение-(1369)Программирование-(2801)Производство-(97182)Промышленность-(8706)Психология-(18388)Религия-(3217)Связь-(10668)Сельское хозяйство-(299)Социология-(6455)Спорт-(42831)Строительство-(4793)Торговля-(5050)Транспорт-(2929)Туризм-(1568)Физика-(3942)Философия-(17015)Финансы-(26596)Химия-(22929)Экология-(12095)Экономика-(9961)Электроника-(8441)Электротехника-(4623)Энергетика-(12629)Юриспруденция-(1492)Ядерная техника-(1748)

Елементи зчеплення та параметри (види) розрахунку

|

|

|

|

| №пп | Елементи зчеплення | Параметри (види) розрахунку та визначення | Примітка |

| Ведений диск. | Роботи буксування, температури нагрівання (малих по масі) деталей, роботи опору коченню та розгону, максимального навантаження та закручування валів трансмісії, зносостійкості та сили нормального тиску, що діє на поверхні тертя. Визначення макси-мального крутного моменту зчеплення, міцності та геометричних параметрів диска, тобто Rср, ширини накладки диска, зовнішнього діаметра. Розрахунок шліців веденного диска на зріз. | ||

| Пружини. | Кількості пружин та їх розрахунок на міцність та кількість витків. Визначення діаметра. | ||

| Привід. | Передаточного числа, повного, вільного та робочого ходу і зусилля, що прикладається до педалі зчеплення. | ||

| Підшипники | Підбирають. |

В процесі включення зчеплення фрикційні поверхні веденого диска проковзують відносно поверхонь тертя ведучих елементів. Найбільше проковзування зчеплення спостерігається при рушанні автомобіля.

При інженерних розрахунках роботу буксування найчастіше знаходять за емпіричними виразами.

Наприклад:

де

де

- момент інерції, приведеної до колінчатого валу двигуна махової сили, що заміняє масу автомобіля, яка рухається поступально.

- момент інерції, приведеної до колінчатого валу двигуна махової сили, що заміняє масу автомобіля, яка рухається поступально.

– частота обертання колінчатого валу двигуна.

– частота обертання колінчатого валу двигуна.

– момент опору руху автомобіля, приведений до колінчатого валу.

– момент опору руху автомобіля, приведений до колінчатого валу.

Стійкість поверхонь тертя зчеплення проти спрацювання оцінюють питомою роботою тертя:

де

де

– сумарна площа поверхонь тертя фрикційних накладок.

– сумарна площа поверхонь тертя фрикційних накладок.

Температура нагрівання металевих деталей зчеплення за одне включення

(без врахування випромінювання теплоти):

де

де

γ- коефіцієнт розподілу теплоти між дотичними деталями. Для маховика та натискного диска одно дискового зчеплення γ = 0,5; при дводисковому γ = 0,25;

Для середнього диска дводискового зчеплення γ = 0,5;

C - тепломісткість матеріалу. Для чавуну та сталі С = 494 Дж /(кг.к)

- маса деталі, кг.

- маса деталі, кг.

На нагрівання перевіряють деталі з меншою массою – натискний диск в однодисковому зчепленні. Найбільші навантаженя в трансмісії виникають при різкому включенні зчеплення. В цьому випадку трансмісія закручується моментом  та інерційним

та інерційним  моментом двигуна. Отже момент, що передається на трансмісію

моментом двигуна. Отже момент, що передається на трансмісію

Але

де

де

–момент інерції обертових мас двигуна.

–момент інерції обертових мас двигуна.

Обрахований вище інерційний момент в декілька раз перевищує максимальне значення крутного моменту двигуна. Тому якщо зчеплення не буде пробуксовувати, можливе навантаження трансмісії до небезпечних границь.

Для виключення надмірних динамічних навантажень, при русі, коефіцієнт запасу зчеплення вибирають невеликим.

Інерційний момент двигуна залежить також від інерційного моменту крутильних мас трансмісії

В свою чергу інерційний момент, що передається на трансмісію, залежить від її жорсткості.

(1), де

(1), де

– коефіцієнт крутильної жорсткості трансмісії.

– коефіцієнт крутильної жорсткості трансмісії.

α – кут закручування валів трансмісії.

Елементарна робота закручування валів

Повна робота

В момент різкого включення зчеплення, кінетична енергія обертових мас двигуна дорівнює роботі, котра витрачається на закручування валів трансмісії, тобто  , або

, або

, звідки

, звідки

Кут закручування валів  (2).

(2).

Порівнюючи формули (1) і (2) можна записати

, звідки

, звідки

Прагнучи зменшити момент інерції трансмісії, зменшують її жорсткість. З цією метою до складу трансмісії вводять, наприклад, пружну муфту карданної передачі.

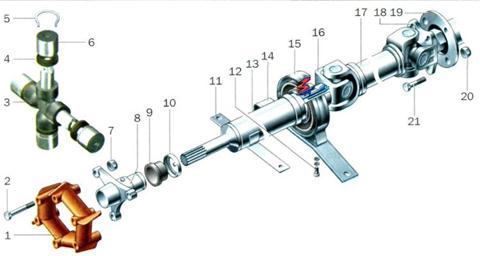

Рис 10. Карданна передача з пружною муфтою 1.

На автомобілях застосовують зчеплення з пружним силовим пристроєм, який може бути багато або одно пружинним, тобто з циліндричними пружинами, розташованими по периферії натискного диска, чи одно пружинне з діафрагмовою пружиною.

Для надійної передачі крутного моменту двигуна, момент тертя зчеплення

повинен бути більшим від максимального значення крутного моменту двигуна.

повинен бути більшим від максимального значення крутного моменту двигуна.

>= β

>= β  , де β - коефіцієнт запасу зчеплення.

, де β - коефіцієнт запасу зчеплення.

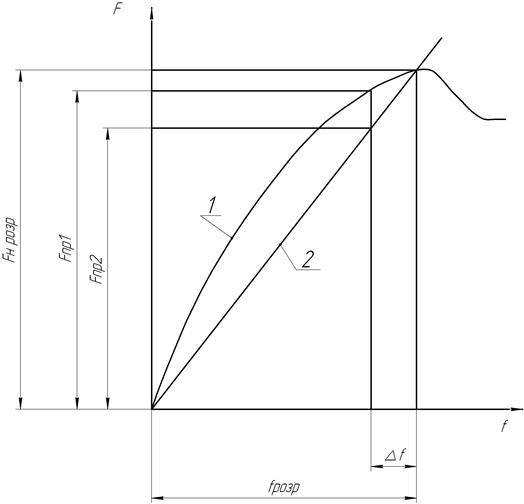

Рис 11.Характеристики пружних властивостей силових пристроїв зчеплень.

1 багато пружинного з циліндричними пружинами.

2 одно пружинного з діафрагмовою пружиною.

f - деформація пружин силового пристрою.

Fп – нормальна сила тиску на натискний диск.

З метою визначення розмірів веденого диска визначимо момент тертя зчеплення. Для цього розглянемо схему веденого диска, виділивши на ній елементарну площадку.

Елементарна сила тертя на площі

де

де

μ – коефіцієнт тертя, Fо – тиск на поверхні фрикційної накладки, p – віддаленість площадки від центру.

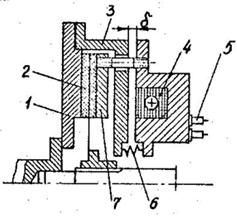

Рис 13. Схема зчеплення з електромагнітним силовим пристроєм.

1-маховик, 2- ведений диск, 3- упорний диск, 4- котушка електромагніта,

5- ковзні контакти, 6- відтискна пружина, 7- натискний диск.

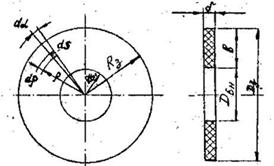

Рис 14. Схема веденого диска зчеплення.

Момент елементарної сили тертя

Момент тертя всієї кільцевої поверхні накладки

Враховуючи, що

Одержимо момент тертя кільцевої поверхні накладки

де

де

Fн – сумарна нормальна сила що діє на натискний диск.

Для зчеплення з числом поверхонь тертя  , момент тертя зчеплення

, момент тертя зчеплення

(5).

(5).

Де  середній радіус тертя.

середній радіус тертя.

Таким чином  (6). Враховуючи, що

(6). Враховуючи, що  , вираз можна записати

, вираз можна записати

(7) де

(7) де

- площа тертя фрикційної накладки

- площа тертя фрикційної накладки

Оскільки  а

а  то

то

(8) де

(8) де

В - ширина фрикційної накладки

(9).

(9).

З визначення середнього радіуса починають розрахунки основних геометри-чних параметрів зчеплення при проектуванні.

Середній радіус тертя

Де  = 0,25…..0,35- коефіцієнт тертя робочих поверхонь.

= 0,25…..0,35- коефіцієнт тертя робочих поверхонь.

= 1,75…..2,50 – коефіцієнт запасу зчеплення.

= 1,75…..2,50 – коефіцієнт запасу зчеплення.

Виходячи із знайденого  та прийнятого значення К = 0,375….0,630 -коефіцієнта ширини фрикційної накладки, визначаємо ширину

та прийнятого значення К = 0,375….0,630 -коефіцієнта ширини фрикційної накладки, визначаємо ширину  фрикційної накладки та приблизне значення зовнішнього діаметра

фрикційної накладки та приблизне значення зовнішнього діаметра

. Знайдену величину

. Знайдену величину  закругляють відповідно до існуючих правил та порівнюють із значеннями вказаними у ГОСТ 12238-76 та ГОСТ 1786-80.

закругляють відповідно до існуючих правил та порівнюють із значеннями вказаними у ГОСТ 12238-76 та ГОСТ 1786-80.

Обраний розмір  вважають дійсним значенням зовнішнього діаметра фрикційної накладки

вважають дійсним значенням зовнішнього діаметра фрикційної накладки .

.

Відповідно з прийнятим значенням  із ГОСТ 1780 обирають дійсний внутрішній діаметр фрикційної накладки

із ГОСТ 1780 обирають дійсний внутрішній діаметр фрикційної накладки  та знаходять дійсний середній радіус тертя.

та знаходять дійсний середній радіус тертя.

Нормальна сила, що діє на поверхні тертя

При розрахунку механізму керування враховують, що він повинен забезпечувати зручність та легкість керування.

Зручність керування зчепленням визначається ходом педалі, а легкість – зусиллям, яке треба прикласти до педалі при виключенні зчеплення.

Приводи зчеплення:

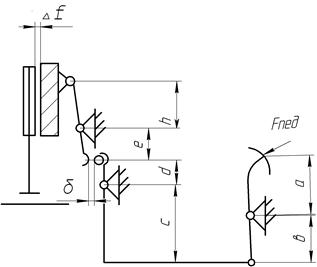

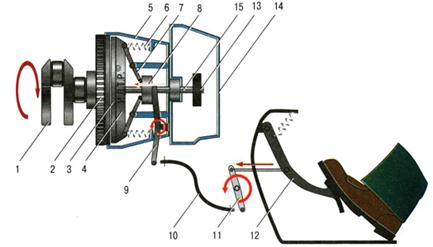

Рис 15. Механічний.

Передаточне число механічного приводу

,

,

Вільний хід педалі зчеплення

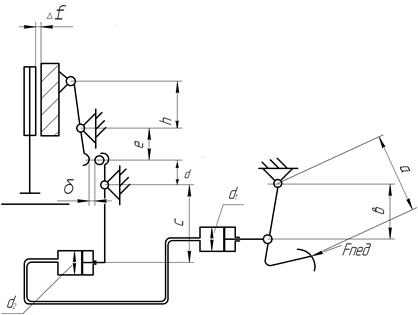

Рис 16. Схема механічного привода виключення зчеплення.

1-колінчатий вал, 2- маховик, 3- ведений диск, 4-нажимний диск, 5- кожух зчеплення, 6- нажимні пружини, 7- віджимні важелі, 8- підшипник виключення зчеплення, 9- вилка, 10- трос, 11- важіль, 12- педаль,13,15- шестерня і первинний вал коробки передач, 14- картер коробки передач.

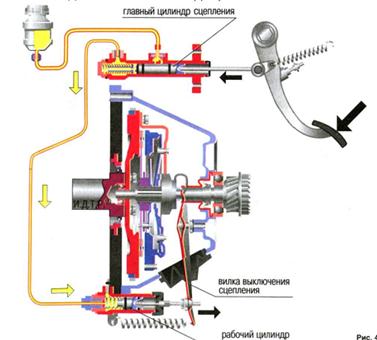

Рис 17. Гідромеханічний привод.

Рис 18. Гідравлічний привід зчеплення.

Передаточні числа гідромеханічного приводу

Вільний хід педалі зчепленя гідромеханічного привода

- зазор між важелями виключення зчеплення та натискним підшипником.

- зазор між важелями виключення зчеплення та натискним підшипником.

Повний хід педалі зчеплення

Робочий хід педалі зчеплення не залежить від типу привода.

Де l – хід натискного диска.

Зусилля, яке прикладають до педалі зчеплення.

де  - коефіцієнт корисної дії привода.

- коефіцієнт корисної дії привода.

6. Загальний аналіз конструкції зчеплення

Мета аналізу конструкції зчеплення є визначення найбільш оптимального варіанта конструкції зчеплення для данного зразка автомобіля.

При аналізу конструкції зчеплення враховуються конструктивні параметри автомобіля, вимоги до зчеплення, які перераховані раніше (Пункт “Вимоги до зчеплення”) та результати розрахунку.

Відцентрові зчеплення через значне буксування, при руху автомобіля з малими обертами двигуна та необхідність прикладання великих зусиль при переключанні передач, невеликий амортизаційний ресурс широкого застосування в автомобілебудуванні не отримали.

Електромагнітні (фрикційні та порошкові) зчепленя, як один із видів простого автоматизованого керування забезпечують автоматичне виключення в режимі холостого ходу двигуна, швидке виключення при переключанні передач, гальмування двигуном, тощо. Разом з тим такі зчеплення потребують електроенергії до 50 Вт, перегріваються обмотки збудження та збільшується їх опір руху струму, відбувається окислення та втрачаються феромагнітні якості порошка, що не дає можливості широкого застосування таких зчеплень.

Гідравлічне зчеплення ( Гідромуфти) в поєднанні з механічною ступінчатою коробкою передач планетарного або фрикційного типів останнім часом знаходить все більше застосування на автомобілях, тому що покращується плавність рушання з місця, є можливість автоматично без участі водія відповідно до зміни опору руху змінювати крутний момент, зменшити динамічні навантажен-ня на трансмісію, не заглохнути двигуну при малих обертах колінчатого вала (при гальмуванні або різкому збільшенні опору

руху). Головною перевагою таких зчеплень є те, що на їх базі можливо створювати автоматичні електронні системи керування рухом. Незважаючи на це гідравлічні зчеплення знижують паливну економічність через ковзання, при передачі крутного моменту. Втрати можуть сягати до 3%. Збільшується металоємкість, собівартість та ускладнюється конструкція трансмісії. Все це робить складним та не дешевим використання такого зчеплення.

Фрикційні зчеплення як показує аналіз автомобільного парку, застосовують-ся в більшості сучасних автомобілів завдяки своїй простоті, технологічності та дешевизні виготовлення.

До позитивної сторони фрикційного зчеплення відноситься:

1. Відносна простота конструкції.

2. Невелика металоємність.

3. Малий момент інерції та добре балансування з маховиком.

4. Запобігання трансмісії від динамічних перевантажень.

5. Забезпечення підтримання нажимного зусилля в процесі експлуатації в заданих показниках. Кращі показники при цьому досягаються застосуванням зчеплень з регулюємим в процесі експлуатації нажимним зусиллям, застосуванням зчеплень з діафрагменними пружинами, зменшенням жорсткості пружин.

6. Забезпечення плавності та повноти включення (виключення), яке досягається застосуванням багатодискових зчеплень, фрикційних матеріалів, які забезпечують плавне нарощування сил тертя. Використанням пружних ведених дисків. Створенням пружних елементів в механізмі виключення (важелі діафрагменної пружини), а також про-веденням нескладних регулювань привода зчеплення.

7. Підтримання необхідного теплового режиму та надійне відведення тепла.

8. Можливість передачі крутного моменту в широкому діапазоні обертів колінчатого вала двигуна.

9. Ремонтопридатність.

10. Невелика собівартість.

11. Простота обслуговування.

До негативної сторони фрикційного зчеплення необхідно віднести:

1. Невеликий амортизаційний ресурс.

2. Можливість інтенсивного зносу накладок, перегріву елементів зчепленя, яке приводить до втрати пружних властивостей пружин, викривленню дисків при довготривалому буксуванні (при частих виключеннях).

3. Необхідність постійного контролю за підтриманням вільного ходу педалі зчеплення. Відсутність вільного ходу, приводить до швидкого виходу з ладу підшипника виключення зчеплення.

4. Можливість прикіпання фрикційних накладок до маховика та натискного диска при попаданні води між ними (при довготривалому зберіганні).

5. Великі затрати праці, при ремонту зчеплення.

7. Порівняльний аналіз конструкції зчеплення

Марка автомобіля_____ Рік випуску____Аналізуємий діапазон пробігу_____

| №пп | Складові аналізу конструкції зчеплення | Вимоги стандар-тів.Кращі досяг-нення аналогів | Мак-сима-льні бали | Бали зраз-ку |

| І. Загальний аналіз. | ||||

| Максимальний момент, що передається одиницею площі зчеплення. | ||||

| Відповідність призначенню.(Забезпечен-ня плавного підвищення передачі крут-ного моменту). | 100 тис. км | |||

| Ефективність застосування данного типу зчеплення в порівнянні з іншими. | ||||

| Пробіг до списання. | 500 тис. км |

| Кількість відказів на 1000 автомобілів (10, 100 тисяч кілометрів). | 0-1 | |||

| Кількість відказів роботи привода зчеп-лення на 1000 автомобілів (10, 100 тисяч кілометрів). | ||||

| Технологічність виготовлення. | ||||

| Простота конструкції в порівнянні з базо-вою. | ||||

| Наявність елементів, які забезпечують простоту та комфорт керування. | ||||

| Питома собівартість виготовлення грн.на 1 кВт потужності, яка передається. | ||||

| Питома собівартість заміни накладок (грн. на 1 кВт потужності, що передаєть-ся). | ||||

| Простота і собівартість обслуговування (ТО№ 1+ ТО№ 2). | ||||

| ІІ. Аналіз рівня ефективності робочих процесів зчеплення. | ||||

| Запобігання надмірним навантаженням. | 100 тис. км | |||

| Наявність багатоконтурних схем переда-чи крутного момента, які виключають переривання передачі крутного момента при переключанні передач. | ||||

| Використання в конструкції зчеплення деталей та матеріалів, які істотно підви-щують надійність та довговічність роботи | Перерахувати елементи | |||

| Наявність елементів конструкції, які автоматизують робочі процеси в зчеплен-ні. | Перерахувати елементи | |||

| Наявність пристроїв, які оптимізують процес включення (виключення) зчеп-лення не допускаючи перевантажень. | Перерахувати елементи | |||

| Наявність робочих процесів, які негатив-но впливають на довговічність та надій-ність роботи та їх кількість. | Перерахувати процеси | |||

| Разом |

Примітка. Разом: позитивних робочих процесів-______одиниць, негативних робочих процесів ______одиниць.

Там де не вказані вимоги стандартів або кращі середньо статичні значення, порівняння здійснюється з кращим існуючим аналогом зчеплення.

При проведенні порівняльного аналізу, проводиться описування позитивних та негативних сторін складових загального аналізу та складових аналізу рівня ефективності робочих процесів.

|

|

|

Дата добавления: 2014-01-07; Просмотров: 4600; Нарушение авторских прав?; Мы поможем в написании вашей работы!