КАТЕГОРИИ:

Архитектура-(3434)Астрономия-(809)Биология-(7483)Биотехнологии-(1457)Военное дело-(14632)Высокие технологии-(1363)География-(913)Геология-(1438)Государство-(451)Демография-(1065)Дом-(47672)Журналистика и СМИ-(912)Изобретательство-(14524)Иностранные языки-(4268)Информатика-(17799)Искусство-(1338)История-(13644)Компьютеры-(11121)Косметика-(55)Кулинария-(373)Культура-(8427)Лингвистика-(374)Литература-(1642)Маркетинг-(23702)Математика-(16968)Машиностроение-(1700)Медицина-(12668)Менеджмент-(24684)Механика-(15423)Науковедение-(506)Образование-(11852)Охрана труда-(3308)Педагогика-(5571)Полиграфия-(1312)Политика-(7869)Право-(5454)Приборостроение-(1369)Программирование-(2801)Производство-(97182)Промышленность-(8706)Психология-(18388)Религия-(3217)Связь-(10668)Сельское хозяйство-(299)Социология-(6455)Спорт-(42831)Строительство-(4793)Торговля-(5050)Транспорт-(2929)Туризм-(1568)Физика-(3942)Философия-(17015)Финансы-(26596)Химия-(22929)Экология-(12095)Экономика-(9961)Электроника-(8441)Электротехника-(4623)Энергетика-(12629)Юриспруденция-(1492)Ядерная техника-(1748)

Лекция №1. Точность и взаимозаменяемость в машиностроении

|

|

|

|

Точность и взаимозаменяемость в машиностроении

Качеством продукции называется совокупность свойств продукции, обуславливающая ее пригодность удовлетворять определенные потребности в соответствии с ее назначением. Таким образом, качество любого вида продукции определяется ее свойствами, составом, размера и другими параметрами, установленными с учетом надежности и стоимости. Оценивать и гарантировать качество изделий можно только в том случае, если их качественные характеристики четко определены и должным образом узаконены. Необходимые качественные характеристики и показатели различной продукции устанавливаются нормативно-технической документацией, к которой относят конструкторские, технологические, эксплуатационные и другие виды документов. Эти документы должны отвечать требованиям соответствующих стандартов.

Весьма важную роль в правильном функционировании изделий играет соблюдение точностных требований к их геометрическим параметрам.

ТОЧНОСТЬ И ВИДЫ ТОЧНОСТИ, ИСПОЛЬЗУЕМЫЕ В МАШИНОСТРОЕНИИ

Точность в технике — это степень приближения значения параметра изделия, процесса и т.д. к его заданному значению.

Требования к точности могут относиться к точности механической обработки или к другому виду обработки деталей, к точности механизмов и машин, к точности систем автоматизированного управления, к точности измерений и т.д.

Кроме термина «точность» часто используют термин «погрешность», поэтому необходимо дать некоторые пояснения по различению этих терминов и разграничению области их применения. Когда применяют термин «точность», то обычно имеют в виду качественный показатель, характеризующий отличие этого показателя от заданного значения. Так, говоря о точности, употребляют выражения «высокая точность», «низкая точность» и т.д. Однако такие понятия, как и термин «точность», невозможно использовать для нормировании степени приближения значения параметра к заданному.

Термин «погрешность» применяют для количественной оценки точности. Погрешность — разность между приближенным значением некоторой величины и ее точным значением. Это определение относится к так называемой абсолютной погрешности, которая обычно нормируется для характеристики точности в машиностроении. Таким образом, именно погрешность является показателем точности. В случаях, когда считают, что точность «высокая» или «низкая», необходимо указывать значение погрешности. Нельзя говорить, например, о «высокой точности изготовления», если не указывать погрешность этого изготовления.

В машиностроении чаще всего нормируют требования к точности элементов детали и, только иногда, механизма в целом.

В данной дисциплине, в основном, будут рассматриваться вопросы нормирования точности геометрических параметров элементов деталей.

Один из первых вопросов, который может возникнуть при изучении; дисциплины, можно сформулировать так: зачем вообще надо нормировать (устанавливать, определять) требования к точности, разве нельзя изготовить детали строго по чертежу и совсем отказаться от рассмотрения вопросов точности?

Как это ни странно, абсолютно точно изготавливать все элементы детали не нужно, да и невозможно. Требования к точности элементов детали должны быть разными в зависимости от их функционального назначения.

Чем точнее требуется выполнить элемент детали, тем дороже будет стоить это изготовление (стоимость изготовления растет по кривой второго порядка в зависимости от повышения требований к точности).

Таким образом, изготовить абсолютно точно элемент детали невозможно, не нужно, и чем точнее требуется изготовление, тем дороже обходится эта продукция. Вопрос правильного назначения требований к точности элементов очень сложен и для его решения нужны не только знания, но и практический опыт.

Для элементов деталей вмашиностроении можно и нужно нормировать точность, т.е. устанавливать степень приближения к заданным значениям, по нескольким параметрам (показателям), которые определяют функциональные или эксплуатационные свойства и устанавливают связьэтих параметров с причинами появления неточностей.

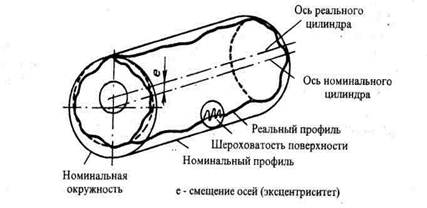

Напомним, что речь идет о точности геометрических параметров элементов деталей. Таких параметров, которые характеризуют геометрическую точность элементов деталей, — четыре (рис. 1.1):

- точность размера (0-вой порядок). Размер каждого элемента детали должен находиться в определенных пределах и может отличаться от заданного не больше, чем на установленную величину. Нормирование точности размера заключается в указании возможных отклонений от заданного значения;

Рис. 1.1. Искажение размеров и формы цилиндра после изготовления

- точность формы поверхности (1-й порядок). Элементы детали должны иметь заданную номинальную (идеальную) геометрическую форму (плоскость, цилиндр, конус, сферу и т.д.). В этом случае требования к точности формы определяют допустимые искажения формы по сравнению с идеально правильной. Допустимые искажения формы должны находиться в заданных пределах. Нормирование точности формы заключается в указании допустимых значений такого отличия от идеальной формы, а иногда нормируется и допустимый вид искажений формы;

- точность относительного расположения элементов деталей (2-й порядок). Любая деталь представляет собой совокупность поверхностей (элементов) определенной формы. Каждый элемент детали должен быть расположен относительно других в заданном положении. Выполнить это абсолютно точно невозможно, и поэтому необходимо определить степень возможных отклонений расположения одних поверхностей относительно других. При нормировании этих параметров следует указать пределы, внутри которых могут располагаться поверхности детали для должного выполнения возложенных на них функций. Например, в цилиндрическом валике торцевые поверхности должны быть расположены перпендикулярно оси цилиндра, но практически абсолютно точно это сделать невозможно, и поэтому необходимо установить требования к точности этого расположения в зависимости от характера функций, которые выполняет этот валик в изделии;

- точность по шероховатости поверхности (3-й порядок). При любом виде обработки поверхности детали будут иметь следы обработки — неровности, которые окажут влияние на функциональные свойства поверхностей, особенно в сопряжениях. Поэтому необходимо нормировать точность по шероховатости поверхностей детали, по степени отклонения реальной шероховатости поверхности от идеальной, прежде всего, по ее высоте. Нормировать точность для шероховатости поверхности — это значит установить допускаемые значения микронеровностей на рассматриваемых поверхностях.

ПРИЧИНЫ ВОЗНИКНОВЕНИЯ ПОГРЕШНОСТЕЙ ГЕОМЕТРИЧЕСКИХ ПАРАМЕТРОВ ЭЛЕМЕНТОВ ДЕТАЛЕЙ

Существует много причин, по которым невозможно изготовить элементы деталей абсолютно точно. Ниже рассмотрены основные из них, которые имеют место при изготовлении деталей в машиностроении.

1. Состояние оборудования и его точность. Обрабатывающий станок в большинстве случаев почти полностью переносит свою неточность на обрабатываемую деталь. Так, биение шлифовального круга и вибрации при обработке приводят к появлению поверхностных неровностей на обрабатываемых поверхностях деталей. Шаг нарезаемой резьбы почти полностью копируется с шага винта токарного станка и т.д. Если в станке устройство подачи инструмента работает не плавно, то невозможно получитьточный размер элемента детали. Точность выполнения штампа полностью переносится на точность штампованной детали.

2. Качество и состояние технологической оснастки. Технологическая оснастка является вспомогательным оборудованием, которое используется для изготовления деталей. Если в кондукторе для сверления отверстий в детали неправильно расположены направляющие втулки, то эти погрешности перейдут на деталь. Если ось центров для установки детали на шлифовальном станке не параллельна рабочим перемещениям при шлифовании, то невозможно получение цилиндрической детали — она может оказаться конической.

3. Режимы обработки. Для каждой поверхности детали существуют оптимальные режимы обработки, учитывающие характеристики обрабатываемых и режущих материалов, условия обработки и требования к точности геометрических параметров деталей. Несоблюдение заданных режимов обработки могут привести кпоявлению погрешностей. Если при шлифовании применять большие подачи, то могут получиться большие неровности на поверхности, прижоги, приводящие к уменьшению поверхностной прочности и др.

4. Неоднородность материала заготовок и неодинаковость припуска на обработку. По этим причинам происходит непредсказуемый износ инструмента. Разные припуски у однотипных деталей приводят к разному разогреву каждой из них, и их размеры после остывания оказываются другими, чем непосредственно полученные сразу после обработки. Неоднородность заготовок по твердости в разных местах приводит к появлению вибраций в процессе резания, а это, в свою очередь, — к появлению поверхностных неровностей.

5. Температурные условия. Во всем мире установлено, что все размеры должны определяться при температуре 20 С. Поэтому при изменении температуры, особенно в процессе изготовления или измерений, это отражается как на размере детали, так и на искажении формы и расположения ее поверхностей.

6. Упругие деформации детали, станка, инструмента. При обработке деталей на станках имеют место статические и динамические нагрузки на все элементы системы станок — приспособление — инструмент — деталь. Эти нагрузки образованы усилиями крепления детали на станке и усилиями в процессе резания, которые вызывают упругие деформации во всех элементах технологической системы, в том числе и детали. Например, осевое усилие крепления детали в центрах вызывает ее изгиб и, какследствие, невозможность получения цилиндрической поверхности точной формы. Искажается форма детали после снятии усилия прижима детали к плоскости станка при обработке.

7. Квалификация и субъективные ошибки рабочего. Немаловажное значение для точности элементов обрабатываемых деталей имеют опыт работы и квалификация людей. При этом не все из станочников, имеющих одинаковый опыт работы и работающих на одинаковом оборудовании, способны делать детали одинаковой точности. Это зависит от индивидуальных особенностей каждого человека и определяет субъективныепричины появления погрешностей обработки.

Приходится решать вопрос о том, насколько можно допускать отклонения каждого из геометрических параметров элементов деталей с тем, чтобы детали или узлы из них могли выполнять возложенные на них функции, т.е. необходимо нормировать требования к точности. Конструктор должен обоснованно определять возможные отклонения геометрических параметров элементов детали для того, чтобы деталь отвечала своему назначению. Технолог решает вопрос о том, как на имеющемся оборудовании добиться получения заданной конструктором точности. Обычно конструктор стремится назначить более высокую точность (не всегда достоверно известна действительно необходимая точность), а технологу желательно иметь дело с меньшей точностью (чтобы легче, да и дешевле, можно было бы изготавливать). В этом и состоит постоянное противоречие между требованиями конструктора и технолога.

Взаимозаменяемость: задачи и значения для производства.

Как показано выше, технически невозможно и экономически нецелесообразно добиваться абсолютной точности изготовления элементов детали и нецелесообразно устанавливать высокие требования к точности во всех случаях.

Существует еще один момент, по которому для промышленности необходимо нормировать требования к точности по всем указанным ранее геометрическим параметрам. Это связано с необходимостью обеспечения принципа взаимозаменяемости.

Взаимозаменяемостью называется принцип нормирования требований к размерам элементов деталей, узлов, механизмов, используемый при конструировании, благодаря которому представляется возможным изготавливать их независимо и собирать или заменять без дополнительной обработки при соблюдении технических требований к изделию.

Взаимозаменяемость — это идеология современного производства, охватывающая все вопросы производства, включая проектирование, изготовление и эксплуатацию изделий с учетом требований экономики.

Основное назначение взаимозаменяемости заключается в обеспечении производства изделий необходимого качества с минимальными затратами.

Перечислим достоинства взаимозаменяемого производства.

1. Упрощается процесс проектирования. Многие конструкторские решения прошли практическую проверку в успешно и реально работающих устройствах и механизмах. Такие решения стандартизованы и не следует их вновь изобретать, а необходимо их просто использовать. Не следует заново разрабатывать точностные требования к деталям и узлам, а надо лишь выбрать нужные из соответствующих нормативных документов.

2. Обеспечивается широкая специализация и кооперирование. Унификация требований к деталям и узлам позволяет изготавливать их на базе специализированных цехов и заводов, которые могут быть расположены в разных городах и странах. Например, подшипники качения выпускают на специализированных заводах и поставляют продукцию каждому желающему по техническим требованиям на продукцию, заранее оговоренным в стандартах. Так, многие измерительные приборы на 50% собираются из деталей, поступающих с других заводов.

3. Удешевляется производство. Достигается также за счет специализации. Если производство настраивают на изготовление одних и тех же деталей или узлов в течение ряда лет, то возникает возможность создать специальное оборудование, обладающее высокой производительностью. Чем больше серийность выпуска, тем дешевле стоимость одного изделия – видно на примере удешевления изделий электроники.

4. Обеспечивается организация поточного производства. При взаимозаменяемом производстве сравнительно легко организовать сборку изделий на конвейере, при этом можно нормировать время сборочных операций, которые будут заключаться, лишь в закреплении деталей и узлов и не потребуется их дополнительная подгонка.

5. Упрощается процесс сборки. Сборка взаимозаменяемых изделий заключается, в основном, в их присоединении друг к другу и в относительном закреплении. Такая операция может быть легко автоматизирована и при этом возможно использование труда малоквалифицированных операторов и промышленных роботов.

6. Упрощается ремонт. Если продукция создана с соблюдением принципа взаимозаменяемости, то возможно использования запасных деталей. Тогда ремонт будет заключаться в простой замене детали или узла, что приводит к уменьшению времени простоя машины и к увеличению надежности и экономичности ее эксплуатации.

В сборочном цехе машиностроительного завода заканчивается цикл изготовления машины. Детали, изготовленные в различных цехах и других предприятиях, собираются в единое целое без дополнительных пригоночных работ. Такая сборка возможна, если детали обладают замечательным свойством взаимозаменяемости.

Взаимозаменяемость – свойство детали занимать свое место в машине без дополнительной обработки при обеспечении нормальной работы изделия.

Свойством взаимозаменяемость могут обладать отдельные детали и целые сборочные единицы.

Необходимо стремится к обеспечению функциональной взаимозаменяемости – при которой обеспечивается как собираемость деталей и сборочных единиц, так и экономически оптимальные эксплуатационные показатели: функциональной взаимозаменяемость включает в себя взаимозаменяемость:

–– по геометрическим параметрам (размеры, форма, расположение осей и др.);

–– по кинематическим параметрам – сохраняются законы движения детали в машине;

–– по физико-механическим свойствам материала (особенного поверхностного слоя).

По степени взаимозаменяемости различают:

–– полную – все 100% деталей могут быть заменены на новые без всякой пригонки. Требует повышенной точности.

–– частичную – при сборке пригонки не должно быть, но требуется работы по подбору или регулировке. Детали можно изготавливать мене точно.

По виду взаимозаменяемость различают внешнюю и внутреннюю.

Взаимозаменяемость по присоединительным размерам (D, d) – внешняя

Взаимозаменяемость внутри сборочной единицы (шарики, кольца) – внутренняя

Коэффициент взаимозаменяемости изделия:

Кв , желательно Кв

, желательно Кв .

.

ИСТОРИЧЕСКАЯ СПРАВКА

В истории развития техники не зафиксирован точный момент применения принципа взаимозаменяемости на практике. Можно полагать, что около 5000 лет тому назад, когда строились египетские пирамиды, они составлялись из блоков, размеры которых близки друг к другу, и что специально старались изготовить блоки одинаковыми по размерам.

Известно, что около 4000 лет назад в Индии существовали нормы на размеры строительного кирпича, меры веса, параметры дренажных систем и т.д.

500 — 600 лет назад в Венеции было организовано поточное производство военных и торговых кораблей, которое не могло обойтись без использования принципов взаимозаменяемости, хотя сам термин и понятие о взаимозаменяемости появились значительно позже — в XX в.

Наибольшее развитие взаимозаменяемость получила с развитием металлообработки и, особенно, в области производства вооружения. Требования повышения производительности и точности вызвали к жизни принципы взаимозаменяемости.

В России ружья Тульского и Ижевского оружейных заводов при проведении инспекций подвергались такой проверке: брали 25 ружей того и другого заводов, разбирали их, перемешивали все составные части и затем вновь собирали, и получали при этом опять 25 полностью работающих ружей. И это было в XVIII в., при Петре I.

Взаимозаменяемое производство в России способствовало оснащению русской армии оружием в войне 1812 г. в необходимом объеме. Ремонт оружия выполнялся в походных условиях с использованием запасных частей. К слову сказать, в том же 1812 г., в английских арсеналах ждало ремонта не менее 200000 ружей.

В XIX в. принцип взаимозаменяемости в России распространился не только на военную, но и на гражданскую продукцию. В 1914 — 1915 гг. в России стали появляться документы по единой системе нормирования требований к размерам и точности деталей для обеспечения взаимозаменяемого производства. Наивысший уровень взаимозаменяемости характерен для металлообрабатывающей промышленности.

Документы по техническому нормированию в РБ и их обозначение

ТР/2004/001/BY – технический регламент РБ

ТКП43-2004(09170)

ТКП – Технический кодекс установившейся практики;

43 – порядковый номер государственного стандарта;

2004 – год регистрации;

09170 – код республиканского органа управления утвердившего данный кодекс.

Государственный стандарты:

СТБ4,227-2003

СТБ – стандарт Беларуси;

4 – группа стандартов;

227 – номер стандарта;

2003 – год регистрации.

Международные стандарты:

ГОСТ

Правила ЕЭК ООН №88(01)

СТБП8017-2002 –– предстандарт.

Также существуют СО – стандарты организации.

Технические условия

ТУ BY 100195503.015-2003

ТУ разрабатываются на продукцию для реализации.

100195503.015 – код держателя подлинника.

|

|

|

|

Дата добавления: 2014-01-07; Просмотров: 4825; Нарушение авторских прав?; Мы поможем в написании вашей работы!