КАТЕГОРИИ:

Архитектура-(3434)Астрономия-(809)Биология-(7483)Биотехнологии-(1457)Военное дело-(14632)Высокие технологии-(1363)География-(913)Геология-(1438)Государство-(451)Демография-(1065)Дом-(47672)Журналистика и СМИ-(912)Изобретательство-(14524)Иностранные языки-(4268)Информатика-(17799)Искусство-(1338)История-(13644)Компьютеры-(11121)Косметика-(55)Кулинария-(373)Культура-(8427)Лингвистика-(374)Литература-(1642)Маркетинг-(23702)Математика-(16968)Машиностроение-(1700)Медицина-(12668)Менеджмент-(24684)Механика-(15423)Науковедение-(506)Образование-(11852)Охрана труда-(3308)Педагогика-(5571)Полиграфия-(1312)Политика-(7869)Право-(5454)Приборостроение-(1369)Программирование-(2801)Производство-(97182)Промышленность-(8706)Психология-(18388)Религия-(3217)Связь-(10668)Сельское хозяйство-(299)Социология-(6455)Спорт-(42831)Строительство-(4793)Торговля-(5050)Транспорт-(2929)Туризм-(1568)Физика-(3942)Философия-(17015)Финансы-(26596)Химия-(22929)Экология-(12095)Экономика-(9961)Электроника-(8441)Электротехника-(4623)Энергетика-(12629)Юриспруденция-(1492)Ядерная техника-(1748)

Операции термической обработки

|

|

|

|

Классификация и маркировка сталей и чугунов

4.3.1. Углеродистые стали (классификация)

Углеродистые стали различают

по диаграмме состояний – доэвтектоидные, эвтектоидные и заэвтекто-идные;

по содержанию углерода – низкоуглеродистые (менее 0,3 %), среднеуглеродистые (0,3 – 0,7 %) и высокоуглеродистые (0,7 % и более);

по степени раскисления и характеру затвердевания – спокойные (сп) (кремния – не более 0,35 %), полуспокойные (пс), кипящие (кп). Кипящие стали содержат минимальное количество кремния (не более 0,07 %), дешевы, хорошо поддаются холодной листовой штамповке, но по сравнению со спокойными имеют высокий порог хладноломкости, и их нельзя использовать для изготовления ответственных конструкций, работающих в условиях Сибири и Севера;

по качеству – обыкновенного качества, качественные и высококачественные. Основными показателями качества служат нормы содержания вредных примесей – серы и фосфора;

по назначению – конструкционные и инструментальные. Конструкционные стали содержат не более 0,6 – 0,7 % углерода и имеют ферритно-перлитную структуру, т. е. являются сталями доэвтектоидными. Инструментальные стали, содержащие не менее 0,7 % углерода, должны обладать высокими твердостью, прочностью и износостойкостью. Это стали эвтектоидные и заэвтектоидные, их структура – перлит или перлит и цементит вторичный.

Углеродистые конструкционные стали обыкновенного качества содержат до 0,49 % углерода, наиболее дешевы, из них изготавливают сортовой прокат: балки, листы и поковки, работающие при относительно невысоких напряжениях. Их маркируют сочетанием букв Ст и цифрой от 0 до 6, показывающей условный номер марки. После номера марки обязательно ставят индексы: кп – кипящие, пс – полуспокойные, сп – спокойные.

Стали первой группы поставляются с гарантированными механическими свойствами и используются в основном без термической обработки, например Ст1кп, Ст2пс, Ст3сп.

Стали второй группы поставляются с гарантированным химическим составом и предназначаются для изделий, изготавливаемых с применением горячей обработки (ковки, сварки, термообработки). Впереди марки ставится буква Б, например: БСт2кп, БСт3сп, БСт4пс.

Стали третьей группы поставляются с гарантированным химическим составом и механическими свойствами. Впереди марки ставится буква В, например: ВСт3сп, ВСт3пс, ВСт5сп.

Стали группы Б и В применяют в случаях, когда сталь надо подвергать горячей деформации, сварке или упрочнять термообработкой. Для определения режима обработки необходимо знать химический состав стали.

Углеродистые качественные конструкционные стали характеризуются более низким содержанием вредных примесей и маркируются двузначными цифрами – 08, 10, 15, 20,..., 70, обозначающими среднее содержание углерода в сотых долях процента. Перед цифрами буквы Ст не ставятся, но пишется слово «сталь» или «марка».

Спокойные стали маркируются без индекса, кипящие и полуспокойные – с индексами «кп» и «пс» соответственно. Кипящие и полуспокойные (низкоуглеродистые) стали выпускаются следующих марок: 08кп, 10кп, 20кп, 25кп, 08пс, 10пс, 15пс, 20пс, 25пс. В отличие от спокойных кипящие стали практи-чески не содержат кремния (не более 0,07 %), а в полуспокойных его количество ограничено (0,17 %).

Стали, предназначенные для производства отливок, маркируются с добавлением буквы Л (литейные), например: 20Л, 25Л, 30Л. Углеродистые качественные стали могут быть с нормальным (0,25 – 0,7 %) и повышенным (1,0 – 1,2 %) содержанием марганца. Марганец увеличивает прокаливаемость стали. У сталей с повышенным содержанием марганца в марке добавляется буква Г, например: 30Г, 40Г, 50Г.

Автоматные стали отличаются хорошей обрабатываемостью резанием благодаря повышенному содержанию серы и фосфора и предназначены для изготовления деталей на станках-автоматах из пруткового материала, они маркируются буквой А (автоматная) и цифрами, показывающими среднее содержание углерода в сотых долях процента, например: А12, А20, А30Г. В последнее время как автоматные применяют углеродистые стали с добавлением свинца (0,15 – 0,30 %) и кальция, например АС20, АС25, АС30.

Углеродистые инструментальные стали поставляют потребителю после отжига на зернистый перлит с гарантией химического состава и твердости. Зернистый перлит, по сравнению с пластинчатым, улучшает обрабатываемость стали резанием, понижает твердость и прочность при значительном повышении пластичности. Из этих сталей изготавливают деревообделочный, слесарный, кузнечный, гравировальный инструмент и т. п.

Качественные и высококачественные инструментальные стали маркируются буквой У (углеродистые инструментальные) и цифрами, показывающими среднее содержание углерода в десятых долях процента, например: У7, У8, У10, У12 – качественные и У7А, У8А, У10А, У12А – высококачественные. Буква А в конце марки указывает на то, что сталь высококачественная.

4.3.2. Чугуны (классификация)

Чугун – важнейший машиностроительный материал для литейного производства. Различают белый чугун, в котором весь углерод находится в химически связанном состоянии в виде цементита. Чугун, в котором углерод в значительной степени или полностью находится в свободном состоянии в виде графита, называется серым. Отбеленными называют чугунные отливки, в которых поверхностные слои имеют структуру белого чугуна, а сердцевина – серого. Высокая твердость поверхности (500НВ) обеспечивает хорошую сопротивляемость износу.

Механические свойства серого чугуна зависят от его структуры, от количества, размеров и формы графитных включений. В зависимости от формы графитных включений и условий их образования различают чугуны серые, высокопрочные и ковкие (рис. 25).

Серый чугун с пластинчатым графитом маркируется буквами СЧ, после букв ставятся цифры, указывающие среднее значение предела прочности при растяжении (кгс/мм2): СЧ10, СЧ15, СЧ20, …, СЧ45.

а б в

Рис. 25. Микроструктура чугунов с различной формой графита (´ 100):

а – пластинчатая (серый чугун); б – шаровидная (высокопрочный);

в – хлопьевидная (ковкий); шлифы нетравленые

Высокопрочный чугун с шаровидным графитом (рис. 25, б) маркируется буквами ВЧ и цифрами, указывающими предел прочности при растяжении (кгс/мм2) и относительное удлинение (%), например: ВЧ80-3, ВЧ45-5, ВЧ42-12.

Ковкий чугун имеет хлопьевидную форму графита (рис. 25, в), его маркируют буквами КЧ и цифрами, указывающими предел прочности при растяжении (кгс/мм2) и относительное удлинение (%). Ковкие чугуны КЧ30-6, КЧ33-8, КЧ35-10 используют для отливок, эксплуатируемых при значительных динамических и статических нагрузках (детали контактной сети, головки и наконечники рукавов тормозной магистрали). Из чугунов КЧ45-6, КЧ50-4, КЧ60-3, имеющих большую прочность и некоторую пластичность, изготавливают втулки, муфты, вилки карданных валов и т. п. Ковкие чугуны применяют главным образом для изготовления мелких тонкостенных (до 40 – 50 мм) деталей в отличие от высокопрочных чугунов, которые используют для деталей большего сечения.

5. термическая обработка стали

5.1. Превращения при нагреве и охлаждении

Термическая (тепловая) обработка металлов и сплавов – это технологический процесс, связанный с нагревом, выдержкой и охлаждением, вызывающий изменение структуры сплава и, как следствие этого, изменение его свойств.

При нагреве стали выше критической точки А1 (727°С) перлит переходит в аустенит. В каждом зерне перлита образуется несколько зерен аустенита. Следовательно, при переходе через критическую точку Ас1 происходит измельчение зерна стали.

В процессе охлаждения, когда аустенит переходит в перлит, размеры зерна не изменяются. Какими были зерна аустенита, такими будут и зерна перлита. Зерно стали, полученное в результате той или иной обработки, называется действительным зерном. Все свойства стали зависят только от размера действительного зерна. Стали с мелкозернистой структурой имеют более высокую динамическую и усталостную прочность, низкий порог хладноломкости.

Перегрев стали – укрупнение зерна аустенита в результате высокотемпературного нагрева, это в два – три раза снижает ударную вязкость, предел выносливости и повышает порог хладноломкости.

Видманштеттова структура образуется вследствие ускоренного охлаждения перегретой крупнозернистой стали из аустенитного состояния. При перекристаллизации в доэвтектоидной стали феррит, а в заэвтектоидной стали цементит вторичный выделяются не только на границах, но и внутри зерен аустенита.

Видманштеттова структура имеет два характерных признака: крупнозернистость и определенную направленность пластин феррита в доэвтектоидных или цементита в заэвтектоидных сталях. Это признак перегрева стали, но перегретая сталь не всегда имеет видманштеттову структуру, такая структура встречается в сложных по форме стальных отливках (корпус автосцепки), сварных швах и других перегретых деталях при термообработке. Это дефектная структура, и она должна быть устранена полным отжигом или нормализацией.

В большинстве случаев при термической обработке решающая роль в получении заданных структуры и свойств стали принадлежит охлаждению. Переохлаждение аустенита до температуры 700 – 550°С приводит к образованию эвтектоидной смеси феррита и цементита различной дисперсности (размеров фаз). При малой степени переохлаждения (700 – 650°С) образуется крупнопластинчатая структура феррита и цементита – перлит с твердостью НВ180 – 250 (см. рис. 23, в). С увеличением скорости охлаждения и степени переохлаждения количество ферритоцементитных пластинок увеличивается, а их размеры и расстояния между ними уменьшаются. При переохлаждении до 650 – 600°С образуется дисперсная (мелкая) структура – сорбит (твердость – НВ250 – 350), а до 600 – 550°С – мелкодисперсная (очень мелкая) структура – троостит (НВ350 – 450).

Перлит, сорбит, троостит – такое разделение ферритно-цементитной смеси несколько условно. Иногда структуру стали с твердостью НВ250 называют перлитно-сорбитной, а при твердости НВ350 – сорбитно-трооститной.

Если нагретую до аустенитного состояния сталь охладить до 250 – 150°С (в каком-либо охладителе), то произойдет бездиффузионная перестройка решетки гамма-железа в альфа-железо. Весь углерод, растворенный в аустените, остается в альфа-железе и твердый раствор становится пересыщенным. Такой твердый раствор называется мартенситом – основной структурой закаленной стали, его твердость – HRC60 – 64 (HB600 – 660).

«Избыточное» количество углерода искажает решетку альфа-железа, и она становится тетрагональной. Этим объясняется увеличение твердости. Степень искаженности (тетрагональности) и твердость тем выше, чем больше в стали углерода. Образование мартенсита происходит при температуре от МН до МК.

Отжиг – операция предварительная или промежуточная, основное ее назначение – снятие внутреннего напряжения и улучшение или исправление структуры металла (снижение твердости, повышение пластичности, измельчение зерна, устранение ликвации (неоднородности), улучшение обрабатываемос-ти резанием). Отжигом называется операция термической обработки, связанная с нагревом стали, выдержкой и медленным охлаждением (с печью). Скорость охлаждения при отжиге углеродистых сталей должна быть не более 100 – 200°С/ч, легированных – 30 – 40°С/ч, ее регулируют охлаждением печи с зак-рытой или открытой дверцей.

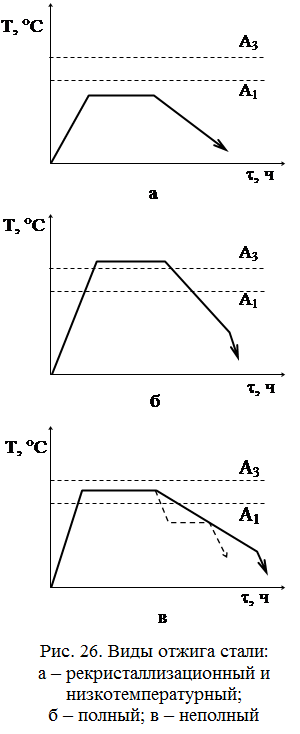

Рекристаллизационный отжиг (рис. 26, а) применяют для снятия наклепа (после холодной пластической деформации), восстановления пластичности и ударной вязкости.

Рекристаллизационный отжиг (рис. 26, а) применяют для снятия наклепа (после холодной пластической деформации), восстановления пластичности и ударной вязкости.

Упрочнение металла под действием холодной пластической деформации называется наклепом, или нагартовкой. В металле искажается кристаллическая решетка, зерна деформируются, сплющиваются и из равноосных превращаются в неравноосные (в виде лепешки, блина).

При нагреве и выдержке происходит рекристаллизация – рост новых равноосных зерен за счет исходных деформированных. Строение металла и его свойства становятся прежними (которые он имел до деформации).

Рекристаллизационный отжиг углеродистых и низколегированных сталей проводится при температуре 550 – 650°С с выдержкой от 0,5 до 1,5 ч, в зависимости от состава стали.

Низкотемпературный отжиг (см. рис. 26, а) проводят для снятия внутреннего остаточного напряжения при температуре 500 – 650°С в течение нескольких часов. Отжиг стабилизирует размеры и предотвращает коробление изделий. Низкотемпературному отжигу подвергают отливки, поковки, сварные изделия.

Полный отжиг, или отжиг на мелкое зерно (рис. 26, б), проводится только для доэвтектоидных сталей при температуре на 30 – 50°С выше точки А3. При этом время нагрева и продолжительность выдержки зависят от состава стали.

Назначение полного отжига – измельчение зерна, исправление структуры, максимальное снижение твердости и повышение пластичности, снятие внутреннего напряжения, устранение перегрева. Мелкое начальное зерно аустенита способствует получению мелкозернистой структуры с равномерным распределением феррита и перлита. Полному отжигу обычно подвергают сортовой прокат, поковки и отливки сложной формы. Это длительная и малопроизводительная операция.

Неполный отжиг (рис. 26, в) используют для снижения твердости стали и улучшения обрабатываемости резанием. Заэвтектоидные стали полному отжигу с полной перекристаллизацией подвергать нельзя, так как при медленном охлаждении (ниже линии ES) из аустенита выделяется вторичный цементит по границам зерен в виде сплошной сетки и сталь становится хрупкой. Заэвтектоидные стали подвергают только неполному отжигу с нагревом до 750 – 770°С (несколько выше А1), выдерживают для прогрева по сечению и охлаждают. В результате образуется структура зернистого перлита, твердость и прочность снижаются, а пластичность значительно увеличивается (НВ160 – 190; d = 18 – 25 %). Этот отжиг часто называют отжигом на зернистый перлит.

Для сокращения времени отжиг на зернистый перлит можно произвести с изотермической выдержкой. После нагрева сталь быстро охлаждают до 650 – 680°С и выдерживают 1 – 3 ч для распада переохлажденного аустенита и сфероидизации карбидов. Последующее охлаждение производят на воздухе.

Нормализация – операция термической обработки, при которой сталь нагревают до аустенитного состояния, выдерживают и охлаждают на воздухе. По сравнению с отжигом она более производительна и экономична, ее применяют для низкоуглеродистых сталей вместо полного отжига и часто используют для общего измельчения структуры перед закалкой.

Нормализация связана с полной перекристаллизацией и повышает динамическую и циклическую прочность, понижает порог хладноломкости. Исправить структуру и повысить пластичность заэвтектоидной стали можно только нормализацией, так как при ускоренном охлаждении на воздухе вторичный цементит не успевает образовать грубую сетку по границам зерен аустенита, а затем – перлита.

Иногда нормализацию используют как окончательную обработку для получения структуры сорбита. Следует отметить, что скорость охлаждения на воздухе зависит от массы изделия и отношения его поверхности к объему. Эти факторы сказываются на структуре и свойствах нормализованной стали.

Закалка стали – основной способ упрочнения конструкционных и инструментальных сталей. Закалкой называется термическая операция, связанная с нагревом стали выше температуры фазовых превращений, выдержкой и последующим быстрым охлаждением (в каком-либо охладителе). Цель закалки – придание стали высоких твердости и прочности.

Доэвтектоидные стали нагревают до температуры на 30 – 50°С выше критической точки А3, т. е. выше линии GS диаграммы. При таком нагреве исходная ферритно-перлитная структура превращается в аустенит, происходит полная перекристаллизация стали. Охлаждение со скоростью больше критической приводит к мартенситному превращению (А ® М). Такая закалка называется полной.

Эвтектоидные и заэвтектоидные стали подвергают неполной закалке, т. е. нагревают до температуры на 30 – 50°С выше критической точки А1 (линия PSK диаграммы на рис. 22). Эта температура постоянная, и интервал ее значений будет 760 – 780°С. Для легированных сталей температура нагрева под закалку выбирается по справочнику в зависимости от состава стали.

При закалке углеродистых и некоторых низколегированных сталей в качестве охлаждающей среды применяют воду и водные растворы. Холодная вода – интенсивный охладитель. К недостаткам воды относится образование «паровой рубашки». Кроме того, с повышением температуры воды резко снижается ее охлаждающая способность.

Для легированных сталей при закалке применяют минеральное масло. Недостатки масла: образование пригара на поверхности изделия, потеря с течением времени закаливающей способности (загустевшее масло требует замены), легкая возгораемость.

Закалка в одном охладителе. Изделия из печи поступают в закалочный бак с охладителем, где и находятся до полного охлаждения (рис. 27, а). Этот способ применяется для изделий несложных форм и является простым и наиболее распространенным способом. Недостатком его является то, что в результате большой разницы значений температуры нагретого металла и охлаждающей среды в закаленной стали наряду со структурным возникает значительное термическое напряжение, вызывающее коробление детали, и возможно появление трещин.

Прерывистая закалка (в двух охладителях). Изделие сначала быстро охлаждают до 400 – 300°С в воде, а затем для окончательного охлаждения переносят в масло – «через воду – в масло», что способствует уменьшению закалочного напряжения (рис. 27, б).

Закалка с самоотпуском. Охлаждение изделия, нагретого под закалку, ведут не до полного охлаждения и извлекают его из охладителя. За счет тепла внутренних слоев верхний охлажденный слой разогревается до 200 – 250°С, в результате чего происходит самоотпуск. Закалку с самоотпуском применяют для деталей ударного слесарного и кузнечного инструмента, который должен иметь достаточно высокую твердость на поверхности и сравнительно вязкую сердцевину. Температуру отпуска определяют по цветам побежалости (цвет слоя окисла поверхности зависит от его толщины). Старый (точнее – древний) способ закалки с самоотпуском нашел применение в механизированном и автоматизированном производстве.

|

Рис. 27. Режимы закалки: а – в одном охладителе;

б – прерывистая закалка в двух охладителях

Отпуск – операция термической обработки, связанная с нагревом закаленной стали ниже температуры фазовых превращений, выдержкой и охлаждением. Цель отпуска – снижение или снятие внутреннего напряжения, возникшего при закалке стали, и получение структуры с заданными свойствами (прочностью, твердостью, упругостью и пластичностью).

Закалка и отпуск неразделимы. Отпуск необходимо проводить непос-редственно после закалки, так как закалочное напряжение через некоторое время может вызвать появление трещин.

Температура отпуска – самый существенный фактор, который влияет на свойства закаленной стали. Твердость и прочность с повышением температуры отпуска снижаются, а пластичность и вязкость повышаются. Свойства углеродистых сталей в отличие от легированных не зависят от условий охлаждения при отпуске.

В зависимости от температуры различают несколько видов отпуска.

Низкотемпературный (низкий) отпуск. Температура нагрева – 150 – 200°С, выдержка – 1 – 1,5 ч. Снижается внутреннее напряжение. Мартенсит закалки переходит в мартенсит отпуска. Этот отпуск обеспечивает максимальную твердость стали и некоторое повышение прочности и вязкости. Твердость (HRC60 – 64) зависит от содержания углерода в стали. Низкому отпуску подвергают режущий и измерительный инструмент из углеродистых и низколегированных сталей, а также детали после поверхностной закалки или химико-термической обработки.

Среднетемпературный (средний) отпуск. Температура нагрева – 350 – 500°С (чаще – 380 – 420°С), выдержка – от 1 – 2 до 3 – 8 ч. Значительно снижается внутреннее напряжение. Твердость – HRC40 – 45. Структура стали – троостит отпуска. Обеспечивается наилучшее сочетание предела упругости с пределом выносливости. Этот отпуск проводят в основном для пружин, рессор, мембран и подобных деталей, а также для штампового инструмента. Охлаждение после отпуска рекомендуется проводить в воде, что способствует образованию на поверхности изделий сжимающего остаточного напряжения, повышающего усталостную прочность.

Высокотемпературный (высокий) отпуск. Температура нагрева – 500 – 650°С, выдержка – от 1 до 8 ч. Полностью снимается внутреннее напряжение. Структура стали – сорбит отпуска, твердость – HRC25 – 35. Создается наилучшее соотношение прочности, пластичности и вязкости стали. Термическую обработку, состоящую из закалки и высокого отпуска, называют улучшением (термическим), она проводится для деталей (в основном из среднеуглеродистых конструкционных сталей), которые должны обладать повышенной конструктивной прочностью. Сорбит и троостит отпуска отличаются от сорбита и троостита тем, что в этих структурах кристаллы цементита имеют не пластинчатую, а зернистую форму, что повышает пластичность и вязкость закаленной стали.

Искусственное старение. Закалка приводит к образованию пересыщенного твердого раствора – мартенсита. Всякий пересыщенный раствор неустойчив и будет распадаться с выделением избыточных фаз. Распад пересыщенного твердого раствора связан с фазовыми, а следовательно, с объемными или линейными изменениями стали. Это вызовет коробление изделий или изменение их размеров в эксплуатации.

Для предупреждения коробления и изменения размеров точных инструментов, деталей станков, распределительных валов и других деталей сложной формы проводят искусственное старение при температуре 120 – 150°С. Выдержка составляет от 2 до 20 ч. Такой режим позволяет, не снижая твердости закаленной стали, стабилизировать структуру за счет выделения углерода в виде дисперсных карбидов.

6. структура сварного соединения

Всегда нужно помнить – выполнение сварочно-наплавочных работ связано с внесением в металл большого количества тепла, что обязательно скажется на его структуре, а следовательно, и на свойствах.

Процесс образования сварного соединения начинается с нагрева и расплавления электродного и основного металла, образования сварочной ванны. Металл ванны подвергается металлургической обработке: раскислению (удалению кислорода), рафинированию (удалению вредных примесей) и легированию для компенсации выгорающих одних химических элементов и введения в расплав других. Сварочная ванна покрывается слоем жидкого шлака, защищающего ее от окружающей среды, под которым и начинается кристаллизация расплавленного металла шва.

Одновременно с образованием сварочной ванны и процессом кристаллизации происходит нагрев зоны основного свариваемого металла, называемой зоной термического влияния, – это часть основного металла, примыкающая к сварному шву, с измененными в процессе сварки структурой и свойствами. В этой зоне каждый объем металла сварного соединения претерпевает нагрев тем больший, чем ближе он расположен к сварному шву, а затем наступает его охлаждение. Вследствие этого металл сварного соединения при нагреве расширяется, а затем в результате последующего охлаждения происходит его усадка, следовательно, в металле возникают внутренние напряжения сжатия и растяжения. Кроме температурных (термических) напряжений возникают и структурные напряжения (фазовые), которые также зависят от термического цикла сварки.

В зависимости от реальных условий процесса сварки, температуры, скорости нагрева и охлаждения различных участков металл сварного соединения неоднороден и состоит из следующих зон.

Металл шва – это та зона, в которой в связи с нагревом выше температуры плавления свариваемый металл расплавляется в процессе сварки, перемешивается с металлом электрода и затем кристаллизуется. Металл шва имеет литую дендритную структуру и состоит из кристаллов столбчатой формы. Особенностью кристаллизации сварочной ванны является то, что в отличие от кристаллизации слитка (отливки) кристаллизация шва протекает при одновременном его подогреве со стороны источника тепла и быстрого охлаждении из-за отвода тепла в основной металл (см. п. 1.1.).

Известно, что литая структура металла шва обладает меньшей прочностью и пластичностью по сравнению с основным металлом, который, как правило, имеет более высокую прочность и ударную вязкость за счет его обработки давлением (прокатка, ковка, штамповка и т. п.). Металл шва за счет перехода в него легирующих элементов из электродного стержня и покрытия (обмазки) часто отличается по химическому составу от основного металла. Равнопрочность литого металла с основным металлом при сварке достигается за счет дополнительного легирования шва.

Рядом со швом (сварочной ванной) расположен участок с крупными зернами, т. е. участок металла, который в процессе сварки нагревался до температуры выше линии солидус, но ниже линии ликвидус (в данной температурной области происходит частичное расплавление основного металла). Этот участок принято называть околошовной зоной (ОШЗ). В ОШЗ в процессе сварки могут попадать химические элементы из металла электрода (из сварочной ванны). В участках ОШЗ, примыкающих к границе сплавления основного металла со швом в случае большой разницы химического состава основного и электродного (присадочного) металлов, может образоваться химическая неоднородность (главным образом за время контакта жидкого металла с твердым). Эта неоднородность может привести к скачкообразному изменению физико-механических свойств металла околошовной зоны и снижению надежности сварного соединения. Ширина ОШЗ зависит от химического состава свариваемого металла (от температурного интервала «ликвидус – солидус»), от способа и режима сварки.

Рассмотрим зону термического влияния сварного соединения (рис. 28). Характер изменения структуры и свойств в отдельных зонах и участках сварного соединения может быть определен при рассмотрении диаграммы состояния железоуглеродистых сплавов. Наибольшее применение в сварочном производстве получили низкоуглеродистые и среднеуглеродистые стали. Намечая на диаграмме состояния сплавов характерные зоны и участки, перенесем их границы на график распределения температуры (см. рис. 28). Из точек пересечения горизонтальных линий с кривой охлаждения опустим перпендикуляры на рисунок сварного соединения. Это позволит определить линейные границы отдельных участков зоны термического влияния. В процессе электросварки плавлением низкоуглеродистых сталей применяют сварочные материалы, при которых металл шва получается либо низкоуглеродистым, либо низколегированным. Такие стали малочувствительны к скорости охлаждения и не образуют закалочных структур. Их структура, как правило, ферритно-перлитная.

На рис. 28 цифрами обозначены следующие участки:

1 – переходный участок (иногда его называют ОШЗ), или участок сплавления, обычно размер его невелик. Структура стали – крупнозернистая;

2 – участок перегрева. Здесь металл нагревается от температуры 1100°С до температуры, близкой к линии солидус. При этом происходит рост зерна аустенита, что приводит к повышенной хрупкости стали. Иногда на этом участке встречается видманштеттова структура, что еще больше снижает ударную вязкость стали. Такая структура характеризуется ориентированным расположением включений феррита в крупных перлитных зернах (см. подразд. 5.1);

3 – участок нормализации. Здесь металл нагревается в процессе сварки выше третьей критической точки (от 900 до 1100°С). В процессе перекристаллизации при нагреве и охлаждении происходит измельчение зерна. Механические свойства металла этого участка высокие по сравнению со свойствами металла других участков зоны термического влияния;

4 – участок неполной перекристаллизации. Металл, нагреваемый до температуры 700 – 900°С, т. е. между первой и третьей критическими точками. Процесс перекристаллизации доэвтектоидной стали при нагреве сопровождается превращением перлита в аустенит, и его зерна измельчаются. Феррит при такой температуре никаких изменений не претерпевает. При охлаждении зерна феррита остаются без изменения, а аустенит переходит в мелкозернистый перлит. Структура этого участка основного металла может иметь более мелкозернистое строение и повышенные механические свойства;

|

5 – участок рекристаллизации. Температура нагрева этого участка ниже первой критической точки (линии PSK на диаграмме состояния «железо –цементит»). В горячекатаной или отожженной перед сваркой стали при нагреве и охлаждении никакие структурные изменения не происходят, она была и остается ферритно-перлитной.

Рис. 28. Схема строения сварного шва

Если металл перед сваркой был наклепан (нагартован) в результате какой-либо холодной пластической деформации (штамповка, гибка, правка), то при таком нагреве в нем произойдет рекристаллизация, прочность и твердость снизятся, пластичность восстановится, искажение кристаллической решетки будет снято, а из деформированных зерен вырастут новые – равноосные. Для углеродистой доэвтектоидной стали температура рекристаллизации равна 550 – 600°С.

Если температура нагрева металла на этом участке близка к первой критической точке (727°С) и длительность пребывания его при этой температуре значительна, то происходит процесс собирательной рекристаллизации. При этом укрупняется зерно и происходит разупрочнение металла. Данный участок в этом случае называют участком разупрочнения. То же происходит при сварке сталей после упрочняющей термообработки (закалка-отпуск, закалка-старение);

6 – участок синеломкости. Температура нагрева металла на данном участке сварного шва ниже 500°С и его структура не отличается от структуры основного металла. У железа и его сплавов прочность и твердость при температуре от 200 до 300°С выше прочности при комнатной температуре, а пластичность и ударная вязкость – ниже. Это явление получило название «синеломкость». Температура синеломкости соответствует появлению на металле синего цвета побежалости (пленки окисла синего цвета).

Таким образом, механические свойства зон и участков сварного соединения неодинаковы. В зоне термического влияния наиболее низкие механические свойства наблюдаются у металла шва, на границе сплавления, участках перегрева и синеломкости. У наплавленного металла шва это объясняется литой структурой металла и вероятностью наличия дефектов (инородных включений, пор, непроваров и т. п.), в переходной зоне шва – тем, что структура стали состоит из зерен литого металла и крупных кристаллов перегретого металла с характерной для них низкой прочностью. На участке синеломкости также низкая пластичность и ударная вязкость. Такая разносвойственность участков сварного шва особенно резко проявляется при эксплуатации сварных изделий, испытывающих динамические и циклические нагрузки.

Структурную неоднородность сварного соединения можно существенно снизить термической обработкой. Если на термическую обработку возлагается только задача снятия внутренних напряжений, возникших в результате сварки, то можно ограничиться низкотемпературным отжигом при 500 – 650°С с последующим медленным охлаждением.

Параметры термического цикла (ПТЦ) околошовной зоны при однопроходной сварке изменяются в широких пределах в зависимости от величины сечения свариваемых изделий. Наиболее эффективным средством изменения параметров термического цикла является предварительный или сопутствующий подогрев места сварки (последующее снижение скорости охлаждения для уменьшения закалочных явлений). Однако подогрев иногда не может быть использован из-за трудности его осуществления, возможности чрезмерного роста зерна стали (перегрева) или из-за образования околошовных горячих трещин.

В случае многослойной сварки параметры термического цикла ОШЗ (при укладке первого слоя многослойного шва длинными участками) принципиально не отличаются от параметров однопроходной наплавки или сварки. Расчеты основываются на одних и тех же схемах. Металл в околошовной зоне каждого предыдущего слоя до момента начала укладки следующего успевает почти полностью охладиться. Однако последующие слои охлаждаются несколько медленнее, чем первый. В отношении возможности воздействия на структуру и свойства металла шва и ОШЗ этот способ обладает двумя существенными преимуществами: первое – резкое снижение длительности пребывания металла при температуре интенсивного роста зерен, т. е. чем больше число укладываемых слоев, тем меньше погонная энергия дуги и продолжительность пребывания металла при температуре выше 1000°С, и второе – положительное воздействие теплоты последующего слоя на формирование структуры предыдущего.

Благодаря этим преимуществам способ многослойной сварки длинными участками является основным технологическим вариантом для соединения большинства элементов конструкций среднего и большого сечения.

Прочность сварного соединения зависит также от дефектов, не связанных со структурными превращениями: неправильное формирование шва, образование наплывов и подрезов, образование трещин при неравномерной усадке в процессе кристаллизации металла шва. При затвердевании объем шва уменьшается, а основной металл препятствует этой усадке. В результате могут образоваться значительные внутренние напряжения и даже трещины.

7. Поверхностное упрочнение ДЕТАЛЕЙ

Назначение поверхностного упрочнения – повышение прочности, твердости, износостойкости поверхностных слоев деталей при сохранении вязкой, пластичной сердцевины для восприятия ударной нагрузки. Создание в поверхностных слоях деталей напряжений сжатия – второе назначение поверхностного упрочнения.

Техническими условиями на изготовление детали задаются твердость и глубина упрочненного слоя, а также прочность и вязкость сердцевины.

Основные методы поверхностного упрочнения можно разделить на три группы: механические, термические и химико-термическая обработка.

|

|

|

Дата добавления: 2014-01-07; Просмотров: 3041; Нарушение авторских прав?; Мы поможем в написании вашей работы!