КАТЕГОРИИ:

Архитектура-(3434)Астрономия-(809)Биология-(7483)Биотехнологии-(1457)Военное дело-(14632)Высокие технологии-(1363)География-(913)Геология-(1438)Государство-(451)Демография-(1065)Дом-(47672)Журналистика и СМИ-(912)Изобретательство-(14524)Иностранные языки-(4268)Информатика-(17799)Искусство-(1338)История-(13644)Компьютеры-(11121)Косметика-(55)Кулинария-(373)Культура-(8427)Лингвистика-(374)Литература-(1642)Маркетинг-(23702)Математика-(16968)Машиностроение-(1700)Медицина-(12668)Менеджмент-(24684)Механика-(15423)Науковедение-(506)Образование-(11852)Охрана труда-(3308)Педагогика-(5571)Полиграфия-(1312)Политика-(7869)Право-(5454)Приборостроение-(1369)Программирование-(2801)Производство-(97182)Промышленность-(8706)Психология-(18388)Религия-(3217)Связь-(10668)Сельское хозяйство-(299)Социология-(6455)Спорт-(42831)Строительство-(4793)Торговля-(5050)Транспорт-(2929)Туризм-(1568)Физика-(3942)Философия-(17015)Финансы-(26596)Химия-(22929)Экология-(12095)Экономика-(9961)Электроника-(8441)Электротехника-(4623)Энергетика-(12629)Юриспруденция-(1492)Ядерная техника-(1748)

Механическое упрочнение поверхности. Упрочнение металла под действием холодной пластической деформации называется наклепом, или нагартовкой

|

|

|

|

Упрочнение металла под действием холодной пластической деформации называется наклепом, или нагартовкой. При этом изменяется строение металла: искажается кристаллическая решетка и деформируются зерна, т. е. из равноосных они превращаются в неравноосные. Это сопровождается увеличением твердости и прочности в 1,5 – 3 раза. Возникающие в наклепанном слое напряжения сжатия повышают сопротивление усталости. Упрочнение поверхности пластическим деформированием повышает надежность работы деталей, снижает чувствительность к концентраторам напряжений, повышает сопротивление изнашиванию и коррозионную стойкость, устраняет следы предыдущей обработки. Эти операции упрочнения наиболее эффективны для металлов с твердостью до НВ250 – 280.

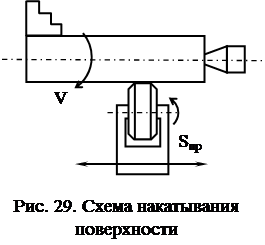

Накатка роликами и шариками – операция, при которой стальной закаленный ролик (шарик), обкатывая упрочняемую поверхность при заданной нагрузке (нажатии), деформирует, т. е. сминает поверхностный слой металла на определенную глубину (рис. 29). Происходит упрочнение – наклеп. Глубина упрочненного слоя – 0,5 – 2,0 мм. Этим методом в основном упрочняются детали типа тел вращения (валы, оси, гильзы) или имеющие значительные по размерам плоские поверхности.

Накатка роликами и шариками – операция, при которой стальной закаленный ролик (шарик), обкатывая упрочняемую поверхность при заданной нагрузке (нажатии), деформирует, т. е. сминает поверхностный слой металла на определенную глубину (рис. 29). Происходит упрочнение – наклеп. Глубина упрочненного слоя – 0,5 – 2,0 мм. Этим методом в основном упрочняются детали типа тел вращения (валы, оси, гильзы) или имеющие значительные по размерам плоские поверхности.

Дробеструйная обработка – операция, при которой частицы твердого металла (дробь), вылетая из дробемета с большой скоростью (90 – 150 м/с), ударяют по упрочняемой поверхности и происходит ее наклеп. Прочность, твердость и предел усталости повышаются. Глубина упрочненного слоя составляет 0,2 – 0,4 мм. Дробеструйному наклепу подвергают пружины, рессоры, зубчатые колеса, валы торсионные и т. п. Например, рессорные листы после термообработки перед сборкой в пакет подвергают дробеструйному наклепу, что значительно увеличивает срок службы рессоры (в три – пять раз).

Дробеструйная обработка является конечной технологической операцией для деталей после механической и термической обработки.

Кроме этих методов используются вибронакатывание, калибровка отверстий, алмазное выглаживание и др.

7.2. Термическое упрочнение – поверхностная закалка

Сущность поверхностной закалки состоит в том, что верхние слои детали быстро нагреваются выше температуры критических точек и создается резкий перепад температуры по сечению от поверхности к сердцевине. Если нагрев прервать и деталь быстро охладить, то закалку получит только ее поверхность, а сердцевина останется незакаленной.

|

Закалка с индукционным нагревом током высокой частоты (закалка ТВЧ) – операция, при которой деталь для нагрева помещают в индуктор (соленоид), представляющий собой один или несколько витков медной трубки, охлаждаемой проточной водой. Переменный ток высокой частоты, протекая по индуктору, создает переменное магнитное поле (рис. 30). В результате в поверхностном слое детали возникают вихревые токи и выделяется джоулево тепло. Происходит быстрый нагрев поверхности до температуры закалки. Время нагрева – 20 – 50 с.

Рис. 30. Схема нагрева детали ТВЧ: 1 – генератор тока

высокой частоты; 2 – конденсатор; 3 – индуктор; 4 – деталь

Охлаждение нагретой для закалки детали производится либо в баке (с водой, эмульсией или маслом), либо душевым устройством – спрейером. Глубина закаленного слоя, в зависимости от режимов закалки, – 1,5 – 4,0 мм. После закалки ТВЧ деталь подвергают низкому отпуску, или самоотпуску. Поверхностную индукционную закалку чаще применяют для углеродистых сталей (0,4 – 0,5 % углерода) и значительно реже – для легированных.

При поверхностной закалке, в том числе с глубинным нагревом, повышается сопротивление усталостному разрушению. Индукционный нагрев позволяет сократить длительность термической обработки и повысить производительность труда, получить поверхность без окалины, уменьшить деформацию и коробление деталей при закалке.

Закалка ТВЧ создает условия для полной механизации и автоматизации, обеспечивает термообработку в поточной линии без разрыва технологического процесса. Особенно эффективен этот метод для серийного и массового производства.

К существенным недостаткам закалки ТВЧ можно отнести неравномерный нагрев поверхности детали и ограничения по форме и размерам детали.

Закалка с газопламенным нагревом применяется в основном для крупных деталей, толщина закаленного слоя – не менее 20 – 40 мм при минимальной твердости HRC55 – 58.

Наибольшее распространение получил нагрев ацетилено-кислородным пламенем (3150°С) и более дешевым и безопасным керосино-кислородным пламенем (2400°С).

Этот способ (как и закалка ТВЧ) обеспечивает меньшее коробление деталей по сравнению с объемной закалкой, более чистую поверхность (без окалины). Процесс легко механизировать и автоматизировать, включать в технологический поток; не требуется сложное, дорогостоящее оборудование.

Недостатки закалки с газопламенным нагревом:

опасность перегрева, металла вплоть до оплавления поверхностного слоя;

отсутствие возможности точно регулировать температуру и толщину закаленного слоя;

использование газа требует дополнительных мероприятий по охране труда и технике безопасности.

Лазерная закалка – перспективный метод упрочнения сложных стальных и чугунных деталей, долговечность которых лимитируется износостойкостью и усталостной прочностью, когда их упрочнение другими методами затруднено. Износостойкость чугунных деталей повышается в несколько раз, а предел выносливости стальных – на 70 – 80 %.

При этой закалке на поверхность детали направляется сфокусированный линзой в точку луч лазера. Высокая концентрация световой энергии на малой площади поверхности приводит к резкому повышению температуры металла (выше критических точек). За счет постоянного перемещения лазерного луча время нагрева отдельного участка поверхности исчисляется несколькими долями секунды. Таким образом, в следующий момент времени нагретый участок начинает быстро охлаждаться за счет отвода тепла в холодные слои детали – происходит закалка нагретого участка поверхности детали. Глубина закаленного слоя не превышает одного миллиметра.

|

|

|

|

Дата добавления: 2014-01-07; Просмотров: 2435; Нарушение авторских прав?; Мы поможем в написании вашей работы!