КАТЕГОРИИ:

Архитектура-(3434)Астрономия-(809)Биология-(7483)Биотехнологии-(1457)Военное дело-(14632)Высокие технологии-(1363)География-(913)Геология-(1438)Государство-(451)Демография-(1065)Дом-(47672)Журналистика и СМИ-(912)Изобретательство-(14524)Иностранные языки-(4268)Информатика-(17799)Искусство-(1338)История-(13644)Компьютеры-(11121)Косметика-(55)Кулинария-(373)Культура-(8427)Лингвистика-(374)Литература-(1642)Маркетинг-(23702)Математика-(16968)Машиностроение-(1700)Медицина-(12668)Менеджмент-(24684)Механика-(15423)Науковедение-(506)Образование-(11852)Охрана труда-(3308)Педагогика-(5571)Полиграфия-(1312)Политика-(7869)Право-(5454)Приборостроение-(1369)Программирование-(2801)Производство-(97182)Промышленность-(8706)Психология-(18388)Религия-(3217)Связь-(10668)Сельское хозяйство-(299)Социология-(6455)Спорт-(42831)Строительство-(4793)Торговля-(5050)Транспорт-(2929)Туризм-(1568)Физика-(3942)Философия-(17015)Финансы-(26596)Химия-(22929)Экология-(12095)Экономика-(9961)Электроника-(8441)Электротехника-(4623)Энергетика-(12629)Юриспруденция-(1492)Ядерная техника-(1748)

Основные виды современных печатных плат и особенности их конструкции

|

|

|

|

Основные типы плат, методы получения печатных проводников

Основой конструкционной системы первого уровня являются печатные платы. Применение в микроэлектронных ЭВМ печатных плат позволило увеличить надежность элементов, узлов и машины в целом, технологичность (за счет автоматизации некоторых процессов сборки и монтажа), плотность размещения элементов (за счет уменьшения габаритных размеров и массы), быстродействие, помехозащищенность элементов и схем.

При разработке конструкции печатных плат проектировщику необходимо решать задачи:

· конструктивные —размещение элементов на печатной плате, посадочные элементы, контактирование и т. д.;

· схемотехнические —трассировка печатных проводников, минимизация количества слоев и т. д.;

· радиотехнические —расчет паразитных наводок, параметров линий связи и т. д.;

· теплотехнические — температурный режим работы печатной платы, теплоотвод и т. д.;

· технологические —выбор метода изготовления, защита и т. д.

Все эти задачи взаимосвязаны. Так, от выбора метода изготовления зависят точность размеров проводников и их электрические характеристики, от расположения печатных проводников—степень влияния их друг на друга и т. д. Некоторые из этих вопросов мы будем более подробно обсуждать на дальнейших занятиях по дисциплине.

По числу проводящих слоев печатные платы (ПП) могут быть одно-, двух- и многослойными. Одно- и двухслойные ПП называют также одно- или двусторонними, так как проводящие слои в них располагаются с одной или с двух сторон диэлектрика. Многослойные печатные платы (МПП) по сравнению с двумя другими видами плат обладают существенно большей плотностью размещения печатных проводников, меньшими потерями сигналов в них, меньшими массой и габаритами, приведенными к одному слою проводников.

По виду материала основы ПП изготовляют на базе органического диэлектрика, керамических материалов и металлов.

Широкое распространение в настоящее время получают МПП на керамической основе. Применение керамики вместо органических диэлектриков позволяет существенно улучшить теплоотвод от активных элементов, повысить плотность компоновки микросхем (особенно с использованием микрокорпусов), снизить уровень помех и т. д.

Увеличенная масса и сравнительно небольшие линейные размеры (в настоящее время известны платы размером не выше 150х150 мм) — общий недостаток МПП на керамической основе по сравнению с платами на органической основе.

Интенсивные поиски ведутся также и в направлении использования металлической основы для печатных плат, в том числе и многослойных. Известны удачные попытки создания и использования печатных плат на основе стальных, алюминиевых и инваровых листов, поверхность которых оксидируется или подрывается тонким слоем изоляции из керамики, эмали и другого диэлектрика. Поверх диэлектрика наносятся (например, способом шелкографии) печатные проводники, резисторы, конденсаторы, индуктивности, а затем монтируются бескорпусные ИС или ИС в микрокорпусах. Стоимость таких плат сравнительно невелика, их размеры ничем не ограничиваются, по своим тепловым и механическим параметрам они хорошо подходят для эксплуатации в условиях высоких температур и высоких ударных нагрузок. Кроме того, стальная эмалированная подложка при определенных режимах может быть подвержена формовке, что придает новые качества печатным платам на такой основе. Эта плата намного превосходит пластмассовую по теплопроводности, даже если со стальной основой нет непосредственного контакта. Обеспечив непосредственный контакт таких плат с корпусом прибора, можно существенно улучшить его тепловой режим.

По сравнению с платами на керамической основе платы на стальной основе более прочны и обладают лучшими тепловыми и электрическими характеристиками. Металлическую основу таких плат можно использовать в качестве шин питания, шины земли или экрана.

Недостаток плат на стальной основе с эмалевым покрытием — высокая диэлектрическая постоянная эмали (6,5), что исключает использование таких плат в высокочастотной аппаратуре. Этого недостатка лишены печатные платы с металлическим основанием, изготовленные глубоким оксидированием поверхности металла (предварительно просверленного в необходимых местах),защитой лаком подготовленной поверхности и последующим нанесением печатных проводников с металлизацией отверстий одним из известных способов.

| Марка диэлектрика | Материал | Толщина материала, мм | Толщина фольги, мкм |

| СФ-1 СФ-1 | Стеклотекстолит фольгированный | 0,25-2 | 35 и 50 |

| ФДМ-1 ФДМ-2 | Диэлектрик фольгированный тонкий | 0,5 | 35 и 50 |

| ФТС-1 ФТС-2 | Стеклотекстолит фольгированный травящийся | 0,08; 0,15; 0,5 | 20-35 |

| СТФ-1, СТФ-2 | Стеклотекстолит тепло-стойкий фольгированный | 0,13; 0,15; 0,20; 0,25; 1,00; 2,5 |

По виду соединений между слоями ПП изготовляют с металлизированными отверстиями, пистонами, послойным наращиванием, открытыми контактными площадками, выступающими, а затем подогнутыми выводами каждого слоя.

По плотности проводников различают ПП свободные (ширина проводников и расстояние между ними не менее 0,5 мм) и уплотненные (ширина проводников и расстояние между ними до 0,25 мм).

По способу изготовления ПП разделяют на платы, полученные химическим травлением, электрохимическим осаждением, комбинированным способом. От способа изготовления зависят конечные характеристики ПП, так как характер химической обработки влияет на диэлектрические свойства материала основы.

По способу нанесения проводников ПП разделяют на платы, полученные обработкой фольгированных диэлектриков и полученные нанесением тонких слоев токопроводящих паст. Последний способ более точен, производительнее и хорошо отработан микроэлектроникой при производстве гибридных схем.

ВЫВОДЫ

1. При разработке конструкции печатных плат проектировщику необходимо решать задачи: конструктивные, схемотехнические, радиотехнические, теплотехнические, технологические.

2. Печатные платы различают по виду соединений, плотности проводников способу изготовления способу нанесения проводников

2. Конструирование печатных плат

Типовой элемент замены (ТЭЗ) — конструктивно законченный элемент машины, служащий для электрического объединения ИС и радиокомпонентов, самостоятельный по технологии изготовления и взаимозаменяемый без подгонки и дополнительной настройки с однотипными ТЭЗ машины. Конструктивная законченность и идентичность технологии изготовления вне зависимости от функционального состава и назначения того или иного типа ТЭЗ одной машины предопределяют общие для этих ТЭЗ конструктивные особенности и общие правила их конструирования.

К ТЭЗ стационарных ЭВМ относят — ячейку и модуль – элементы первого уровня конструктивной иерархии. Рассмотрим общие правила их конструирования.

Размеры печатных плат (ячейки). Основные размеры (ПП – высота Б и ширина В – выбираются из печатных плат зоны размерен приведенной на рис. 4. Количество возможных значений размеров Н и В и сочетаний их очень велико. До 100 мм можно применять любые размеры, кратные 2,5 мм, до 350 мм – кратные 5,0 мм и свыше 350 мм – кратные 10 мм. Однако наибольший размер должен быть не более 470 мм в любом направлении кроме того, устанавливается ограничение на отношение сторон, оно должно быть не более 1:4.

В общем случае типоразмеры ПП выбираются исходя из требований двух направлений — функционального и технологического.

Требования функционального направления в конструктивном плане выражаются плотностью компоновки (Nис/см2), зависящей от размеров и количества корпусов микросхем и вида монтажа активных и пассивных связей (цепей) электрической схемы.

Требования технологического направления определяют ограничения типоразмеров с точки зрения технологических возможностей и эффективности производства заготовок, разрешающей способности фотолитографии, механической прочности, возможностей систем автоматизированного проектирования.

Основные размеры ПП для современных и перспективных ЭВМ следует выбирать из двух рядов рекомендуемых МЭК типоразмеров, кратных размерным модулям 55,5 и 100 (табл. 2), причем для одного семейства ЭВМ целесообразно выбирать типоразмеры одного ряда.

Однако для конкретных типов (или семейств) ЭВМ возможно использование отличающихся размеров. Так, в технике ЕС ЭВМ применяется единый размер печатной платы для типовых элементов замены: 150х140 мм.

Ячейка. Основа ячейки – прямоугольная печатная плата (с одно-или двусторонним печатным монтажом или многослойная на поле которой (с одной или двух сторон) крепят все обходимые детали – микросхемы, разъемы, ручку, фиксаторы, ключ, контрольные гнезда и др.

Таблица 2

| Модуль 55,5 (-2U) | Модуль 100 (3U) | ||||

| Основные размеры, мм | Площадьсм2 | Основные размеры, мм | Площадь, см2 | ||

| Н | В | Н | В | ||

| 55,5 | 55,5 | 100,0 | |||

| 88,8 | 100,0 | 160,0 | |||

| 144,5 | 220,0 | ||||

| 144,5 | 231,1 | 377,4 | |||

| 317,9 | 233,4 | 513,5 | |||

| 515,7 | 653,5 | ||||

| 322,3 | 709,0 | 586,7 | |||

| 902,0 | 366,7 | 806,7 | |||

| 1026,8 |

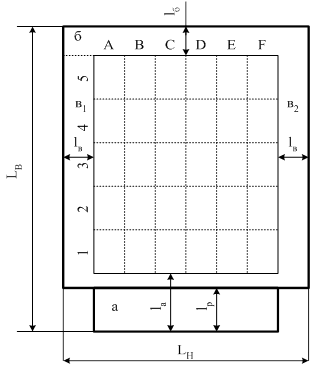

Поле печатной платы можно разделить на два участка: основной — для монтажа микросхем, вспомогательный – для монтажа остальных конструктивных элементов. Вспомогательный участок, располагающийся по краям вдоль контура платы, в свою очередь делят на подучастки а, б, в1 и в2 (рис. 4.). Основной участок условно делят зоны, в каждой из которых находится посадочное место под микросхему. Координаты задают числами, а также чилами русского или латинского алфавита. Таким образом, положение каждой микросхемы на плате строго закодировано. Числа и буквы координат зон как правило, вытравливают на плате вместе с рисунком печатного монтажа или наносят краской. Размеры зоны определяются шагом расположения микросхем по обеим координатам (tx и ty).

Вспомогательный подучасток а (рис. 4.) предназначен для размещения на нем разъема. Размер la определяется посадочным местом разъема lp и должен быть не менее (lp+ 2,5) мм. Например, для разъема ГРПМЗ размер lа следует брать равным 15 мм

Вспомогательный подучасток б предназначен для размещения на нем контрольных гнезд, ручек, съемников и т. д. Установка того или иного конструктивного элемента на подучастке б должна быть технически обоснована. Размер подучастка б определяется типом и числом размещаемых элементов и не должен превышать 10 мм.

Рис. 4. Схема разбиения поля ячейки на участки и зоны

На вспомогательных подучастках в1, и в2 размещаются маркировка ячейки, штампы ОТК и заказчика, вспомогательные надписи и т. д. Размер этих подучастков не должен быть меньше 2,5 мм и больше 10 мм.

Толщина платы с одно- или двусторонним печатным монтажом должна быть 0,5—2 мм. При использовании многослойных печатных плат толщина платы определяется числом слоев, методом изготовления и толщиной исходных материалов. Для увеличения жесткости платы иногда необходимо вводить дополнительные слои изоляции.

При выборе числа слоев печатной платы ячейки надо учитывать не только число микросхем и связей между ними, но и требуемое быстродействие.

Для устройств, подверженных повышенному воздействию вибрации и ударов, необходимо предусматривать меры, исключающие выпадение ячеек из разъема во время работы, например введение дополнительных точек крепления. На ручке размещается маркировка, а на ее концах, выступающих за пределы платы ячейки, – отверстия, через которые винтами ячейку прикрепляют к направляющим

Модуль. Конструирование модулей производится в основном по тем же правилам, что и ячеек. Так же как у ячеек, в зависимости от предъявляемых требований плата модуля может быть с одно-, двух- или многослойным печатным монтажом.

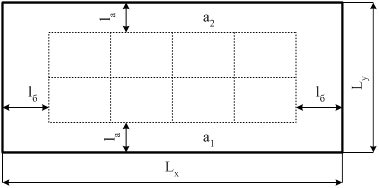

Электрическое объединение модулей с субблоком производят с помощью металлических штыревых выводов, находящихся на плате модуля или на плате субблока. Штыревые выводы вставляются в отверстия (чаще металлизированные) ответной платы и запаивают в них. Допускается применение соединений накруткой. При установке штыревых выводов на плату модуля их следует располагать в местах, задействованных по схеме. Кроме того, обязательно должны быть предусмотрены крайние угловые штыревые выводы вне зависимости от того, задействованы или не задействованы они по схеме. При размещении штыревых выводов на плате субблока на плате модуля выполняют все установочные отверстия вне зависимости от того, задействованы или не задействованы они по схеме. Отверстия располагают на вспомогательных подучастках а1 и а2 с постоянным шагом (рис. 5). В технически обоснованных случаях возможно замещение штыревых выводов как на плате субблока, так на плате модуля. При этом электрические соединения меж модулем и субблоком выполняют перепайкой штырей или накруткой на них оголенного проводника.

Рис. 5

На рис. 6 представлены некоторые варианты электрического соединения модуля и субблока. Плата модуля 1 выполнена с металлизированными отверстиями (рис. 6,а,б) со штыревыми выводами 3 (рис. 6,в–д). Выводы суб-блока 2, вмонтированные в основание субблока (на рис. 6 не показаны), помещают в металлизированные отверстия платы модуля и запаивают в них (рис. 6,а) или соединяют накруткой проводника, запаянного в отверстие (рис. 5,б). На рис. 6,в показан вариант установки на плату модуля штыревых выводов, выполненных в виде прессованной колодки.

Рис. 6. Варианты электрического соединения модуля с субблоком

Соединение штыревых выводов модуля и субблока их перепайкой или накруткой (бандажированием) представлено соответственно на рис. 6,г, д. При необходимости на модуле устанавливают другие детали, например электростатические экраны, навесные шины питания, ограничители, предназначенные для одинаковой установки модулей на плате кассеты по высоте и предотвращения повреждения микросхем при транспортировке модуля.

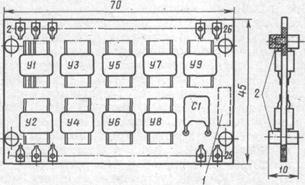

Рис. 7. Конструкция модуля с контактными отверстиями для подпайки штыревых выводов субблока

В модуле, представленном на рис. 7, соединение с выводами субблока осуществляют их запайкой в металлизированные отверстия, расположенные вдоль длинных сторон платы модуля, на которой размещается маркировка 1. Особенность данного типа модуля – двустороннее расположение микросхем в корпусах типа 4 и применение цилиндрических ограничителей 2.

ВЫВОДЫ

1. Типовой элемент замены — это конструктивно законченный элемент машины, служащий для электрического объединения ИС и радиокомпонентов.

2. К ТЭЗ стационарных ЭВМ относят — ячейку и модуль.

3. Монтаж корпусов микросхем на печатных платах

Электрическое соединение (паяное, сварное, изготовленное методом накрутки и т. д.) в микроэлектронных схемах должно: а) иметь прочность не ниже прочности соединяемых элементов; б) иметь минимальное омическое сопротивление; в) не изменяться со временем; г) при выполнении не вносить изменения в соединяемые элементы; д) не иметь материалов, вызывающих коррозию); е) контролироваться простыми и надежными средствами.

Все виды электрических соединений можно разделить на постоянные соединения, демонтаж которых неизбежно приводит к разрушению одного или обоих присоединяемых выводов, например сварка; полупостоянные соединения, например паяные, демонтаж которых требует применения специального инструмента или технологии и не приводит к разрушению выводов; временные, или быстроразъемные, соединения, например штепсельные контакты, в которых удержание штырьков обеспечивается силами трения и которые допускают большое число сочленений.

Монтаж корпусов микросхем на печатных платах. Существует много методов присоединения выводов микросхем к контактным площадкам или металлизированным отверстиям печатных плат: пайка паяльником с постоянным или импульсным нагревом, пайка селективным погружением и волной припоя, пайка ультразвуком, электронным, световым или лазерным лучом, а также теплом струи горячих газов; сварка электродами и включением свариваемых деталей в последовательную цепь источника тока; ультразвуковая технология и термокомпрессия; взаимная диффузия присоединяемых металлических деталей; использование проводящих клеев (контактолов).

|  | ||

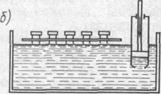

Рис. 2. Схемы пайки волной (а) и общим (б) погружением

Присоединение пайкой. Выбор метода присоединения пайкой определяется конструкцией корпуса микросхемы и формой его выводов. Корпуса со штырьковыми выводами запаивают в металлизированные отверстия печатных плат в специальных установках многопозиционной пайки: волной припоя, общим и селективным погружением. При пайке волной припоя (рис. 2,а) печатную плату с односторонним расположением микросхем перемещают горизонтально, соприкасая с верхней кромкой волны припоя, подаваемой: помощью насоса из нижних слоев ванны через продольную щель.

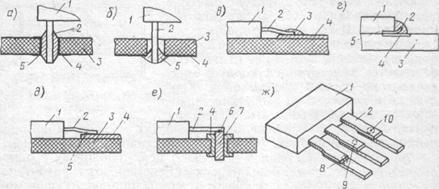

При пайке с общим погружение м (рис. 2,б) плату с микросхемами опускают до соприкосновения с поверхностью расплавленного припоя и выдерживают в течение определенного времени. Для исключения образования перемычек между токозадающими дорожками платы используют специальный трафарет, т. е. селектор (пайка с селективным погружением), который устанавливают на плату со стороны пайки. Сечение паяного соединения, выполненного одним из этих методов на одно- и двусторонней печатной плате, представлено соответственно на рис. 3,а, б.

Рис. 3. Виды монтажа выводов корпусов микросхем:

1— корпус микросхемы; 2 — вывод корпуса; 3 — печатная плата; 4 — печатный проводник; 5—припой; б —место приварки; 7 — металлический штырь; 8, 9, 10 — соответственно соединения торцовое, точечное, заклепочное при сварке лучом лазера

Планарные выводы корпусов микросхем, располагающихся с одной или с обеих сторон печатных плат, вне зависимости от метода присоединения подпаивают только по одному за операцию. Пайку осуществляют паяльником с постоянным или импульсным нагревом, с расплавлением дозированного припоя в месте соединения, с помощью струи горячего воздуха или газа, за счет теплоты, выделяемой при прохождении электрического тока через паяемые детали. Так как выводы располагают с постоянным шагом, а распределение микросхем по поверхноскости платы регулярное, то все эти методы могут быть автоматизированы.

Пайку паяльником с постоянным нагревом производят как с предварительной дозировкой припоя, так и с захватом припоя жалом паяльника.

Пайку паяльником с импульсным подогревом осуществляют только с предварительной дозировкой припоя. Когда жало паяльника поджимает вывод с таблеткой припоя к контактной площадке, через него пропускается импульс тока, который разогревает паяльник и место пайки до необходимой температуры.

При пайке струей горячего газа вывод микросхемы вместе с дозой припоя поджимают к контактной площадке, на место пайки направляют струю нагретого воздуха или газа, а корпус микросхемы обдувают струей холодного воздуха для исключения перегрева.

Выводы микрокорпуса обрезают на длину 0,5—0,7 мм, подгибают (рис. 3, г) и после установки корпуса на нагретую керамическую плату спаивают дозой припоя путем обдувки| струей горячего воздуха.

На рис. 3,в, г, д схематически представлены паяные соединения планарных выводов микросхем с контактными площадками печатных плат.

При пайке используют различные припои и флюсы. Критерий их выбора — максимально допустимая температура пайки.

Монтаж методами сварки. При монтаже микросхем с планарными выводами может быть применена сварка двусторонняя контактная точечная, односторонняя точечная сдвоенным электродом, ультразвуковая, импульсная дуговая, лазерным лучом, металлизацией, например путем напыления при электрическом взрыве проволоки или фольги. Основное требование при монтаже сваркой — правильный выбор размеров контактной площадки. Сварное соединение будет надежным и прочным, если ширина контактной площадки составляет не менее 3—5 диаметров или ширины привариваемого вывода, а длина ее — 5—8 диаметров.

Двусторонняя контактная точечная сварка нашла применение при использовании специальных штырей конусной формы, изготовляемых из углеродистой стали и покрываемых медью и индием. Такие штыри монтируют в металлизированные отверстия печатных плат (рис. 3,е) и приваривают к ним выводы микросхем. При запрессовке штырей в отверстия индий диффундирует в металлическое покрытие отверстия, благодаря чему образуется надежное электрическое и механическое соединение. Достоинство данного метода —возможность многократной замены микросхем.

При приварке планарных выводов к печатным контактам лазерным или электронным лучом применяют соединения торцовое, точечное или заклепочное (рис. 3,ж). При торцовом соединении часть луча попадает на вывод, а другая часть — на контактную площадку платы. В соединении точечного типа луч полностью направляют на вывод. При заклепочном соединении луч направляют на вывод, в котором имеется просверленное отверстие диаметром, меньшим диаметра луча.

ВЫВОДЫ

1. Основой конструкционной системы первого уровня являются печатные платы, применение их в ЭВМ позволило увеличить надежность элементов, технологичность, плотность размещения элементов, быстродействие, помехозащищенность.

2. Монтаж корпусов микросхем на печатных платах осуществляется пайкой, сваркой, ультразвуковой технологией и термокомпрессией, взаимной диффузией, использованием проводящих клеев.

ЗАКЛЮЧЕНИЕ

При разработке конструкции модулей первого уровня иерархии - печатных плат проектировщику необходимо решать задачи: конструктивные, схемотехнические, радиотехнические, теплотехнические, технологические.

Печатные платы различают по виду соединений, плотности проводников способу изготовления способу нанесения проводников.

Типовой элемент замены (ТЭЗ) — конструктивно законченный элемент машины, служащий для электрического объединения ИС и радиокомпонентов, самостоятельный по технологии изготовления и взаимозаменяемый без подгонки и дополнительной настройки с однотипными ТЭЗ машины. Конструктивная законченность и идентичность технологии изготовления вне зависимости от функционального состава и назначения того или иного типа ТЭЗ одной машины предопределяют общие для этих ТЭЗ конструктивные особенности и общие правила их конструирования.

Электрическое соединение (паяное, сварное, изготовленное методом накрутки и т. д.) в микроэлектронных схемах должно: а) иметь прочность не ниже прочности соединяемых элементов; б) иметь минимальное омическое сопротивление; в) не изменяться со временем; г) при выполнении не вносить изменения в соединяемые элементы; д) не иметь материалов, вызывающих коррозию); е) контролироваться простыми и надежными средствами.

Заведующий кафедрой

С. Павлюченков

|

|

|

|

|

Дата добавления: 2014-01-07; Просмотров: 4186; Нарушение авторских прав?; Мы поможем в написании вашей работы!