КАТЕГОРИИ:

Архитектура-(3434)Астрономия-(809)Биология-(7483)Биотехнологии-(1457)Военное дело-(14632)Высокие технологии-(1363)География-(913)Геология-(1438)Государство-(451)Демография-(1065)Дом-(47672)Журналистика и СМИ-(912)Изобретательство-(14524)Иностранные языки-(4268)Информатика-(17799)Искусство-(1338)История-(13644)Компьютеры-(11121)Косметика-(55)Кулинария-(373)Культура-(8427)Лингвистика-(374)Литература-(1642)Маркетинг-(23702)Математика-(16968)Машиностроение-(1700)Медицина-(12668)Менеджмент-(24684)Механика-(15423)Науковедение-(506)Образование-(11852)Охрана труда-(3308)Педагогика-(5571)Полиграфия-(1312)Политика-(7869)Право-(5454)Приборостроение-(1369)Программирование-(2801)Производство-(97182)Промышленность-(8706)Психология-(18388)Религия-(3217)Связь-(10668)Сельское хозяйство-(299)Социология-(6455)Спорт-(42831)Строительство-(4793)Торговля-(5050)Транспорт-(2929)Туризм-(1568)Физика-(3942)Философия-(17015)Финансы-(26596)Химия-(22929)Экология-(12095)Экономика-(9961)Электроника-(8441)Электротехника-(4623)Энергетика-(12629)Юриспруденция-(1492)Ядерная техника-(1748)

Метод АСК штучной продукции

|

|

|

|

Контроля

Методы проведения автоматизированного статистического

Идея использования планов непрерывного выборочного контроля при решении задач автоматизации производств штучной продукции позволила предложить новый метод АСК.

Аналогом метода послужил способ избирательного контроля изделий акад. Л.Н. Кошкина, заключающийся в том, что с целью автоматизации контроля в технологическом потоке, каждое последующее изделие измеряют по одному очередному параметру и выполняют заданное число циклов измерения, причем число технологических параметров и число контролируемых параметров не имеют общих делителей. (А.с. № 462973, G 01b 5/00).

Однако существующий метод не может обеспечить заданный предел среднего уровня дефектности в готовой продукции после контроля, так как отсутствуют действия, связанные с отбраковкой определенного количества изделий, то есть существующий способ лишь обеспечивает получение информации о проценте бракованных изделий.

Известен метод заградительного избирательного контроля изделий, реализованный в машине для выборочного заградительного контроля (Кошкин Л.Н. Роторные и роторно-конвейерные линии.-2-е изд. М.: Машиностроение, 1986. С. 286-287). Согласно методу, изделия выборочно контролируются и результаты контроля в этом случае используются для отделения в условный брак или для пропуска в годную продукцию всех изделий, прошедших обработку за период между выборочным контролем.

Реализация данного метода обеспечивает удаление бракованных изделий из потока при окончательных отказах (например, при поломке инструмента). При неокончательных отказах (например, при периодическом появлении брака за счет вибрации технологической системы, неоднородности заготовок и пр.) часть дефектной продукции не удаляется из потока и формируется некоторый средний уровень дефектности в готовой продукции после контроля, который может превышать допустимый уровень.

Для обеспечения в готовой продукции отсутствия превышения допустимого уровня дефектности после контроля в процедуру контроля вводится операция текущего накопления определенного количества непроконтролированных изделий в накопителе, расположенном за устройством контроля. При появлении одного или нескольких дефектных изделий, обнаруженных устройством контроля, объем накопителя выводится из потока для отбраковки. В качестве накопителя может использоваться участок конвейера (или другого транспортно-накопительного устройства) за устройством контроля.

В случае, когда текущее накопленное количество изделий превышает количество изделий, выпущенных между проконтролированными изделиями, согласно ACSP-процедурам обеспечивается гарантия непревышения определенного предельного среднего выходного уровня дефектности продукции.

Задачей метода является обеспечение предела среднего уровня дефектности продукции в результате выборочного контроля и возможной по результатам контроля разбраковки или отбраковки продукции.

Поставленная цель достигается тем, что изделия для контроля с определенной частотой отбирают из потока и при обнаружении дефектных изделий осуществляют разбраковку или отбраковку продукции, производят накопление непроконтролированных изделий в накопителе, который располагают за устройством контроля, причем, при обнаружении одного или нескольких дефектных изделий в устройстве контроля, изделия, содержащиеся в накопителе, выводят из потока для их отбраковки, при этом объем накопителя превышает количество изделий, изготовленных за период между выборочным контролем, причем выборочный контроль осуществляют несколькими одноименными или разноименными устройствами контроля с отдельными накопителями или общим накопителем.

Число  одноименных устройств контроля определяется:

одноименных устройств контроля определяется:

,

,

где  – производительность технологического оборудования,

– производительность технологического оборудования,  – время контроля.

– время контроля.

Если загрузка всех  устройств контроля из технологического потока осуществляется в одном месте, то фазовый сдвиг начала работы контрольных устройств составляет

устройств контроля из технологического потока осуществляется в одном месте, то фазовый сдвиг начала работы контрольных устройств составляет  . Если устройства контроля расположены вдоль потока (например, конвейера), то загрузка устройств контроля производится по мере приближения очередного

. Если устройства контроля расположены вдоль потока (например, конвейера), то загрузка устройств контроля производится по мере приближения очередного  изделия и фазовый сдвиг начала работы устройств контроля составляет:

изделия и фазовый сдвиг начала работы устройств контроля составляет:

где:  – шаг расположения устройств контроля,

– шаг расположения устройств контроля,  – шаг изделий в технологическом потоке.

– шаг изделий в технологическом потоке.

Последовательность работы нескольких одноименных устройств контроля задается командоаппаратом или инструкцией и может быть произвольной, то есть позиции могут работать не в порядке расположения вдоль конвейера. При этом возможен вывод из работы ряда устройств контроля и замена их резервными, также расположенными вдоль конвейера.

Поскольку требуется обеспечить контроль каждого  изделия, то возможна привязка определенных позиций конвейера к конкретному устройству контроля. Для этого конвейер должен иметь число позиций, кратное (

изделия, то возможна привязка определенных позиций конвейера к конкретному устройству контроля. Для этого конвейер должен иметь число позиций, кратное ( ). В простейшем случае, при ручном съеме изделия для контроля, возможно визуальное обозначение этих позиций конвейера.

). В простейшем случае, при ручном съеме изделия для контроля, возможно визуальное обозначение этих позиций конвейера.

Кроме того, может быть осуществлен выборочный контроль по нескольким контролируемым параметрам, по каждому из которых должны быть обеспечены пределы среднего уровня дефектности в готовой продукции  . Это достигается выборочным контролем с частотами

. Это достигается выборочным контролем с частотами  и накоплением

и накоплением  непроконтролированных изделий. Устройства контроля и накопители могут располагаться последовательно вдоль транспортного потока. Может быть использован общий накопитель. В роторно-конвейерных линиях несколько разноименных устройств контроля могут быть сконцентрированы в одном роторе.

непроконтролированных изделий. Устройства контроля и накопители могут располагаться последовательно вдоль транспортного потока. Может быть использован общий накопитель. В роторно-конвейерных линиях несколько разноименных устройств контроля могут быть сконцентрированы в одном роторе.

Рассмотрим схематические примеры реализации метода проведения статистического контроля.

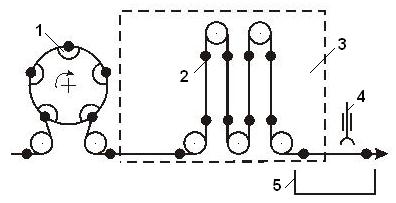

На рис. 5 изображена простейшая схема выборочного контроля с частотой  =0,2 и одним устройством контроля.

=0,2 и одним устройством контроля.

Рис.5. Простейшая схема статистического контроля: 1- устройство контроля, 2- конвейер с изделиями, 3 - накопитель, 4 - устройство удаления накопленных изделий с конвейера в устройство хранения и разбраковки,

5 - устройство хранения и разбраковки.

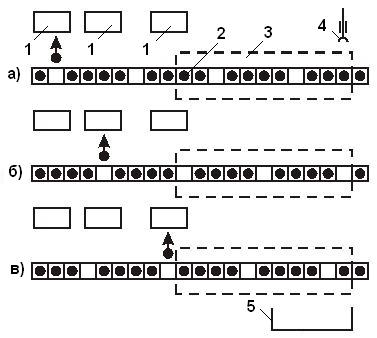

На рис. 6 изображена схема выборочного контроля с использованием нескольких (например, трех) одноименных устройств контроля, расположенных с переменным шагом вдоль конвейера. Конвейер в процессе работы последовательно находится в положениях а), б), в). Частота контроля  =0,2. Обозначения на рис.6 аналогичны рис.5.

=0,2. Обозначения на рис.6 аналогичны рис.5.

Рис.6. Схема статистического контроля с расположением устройств контроля вдоль конвейера

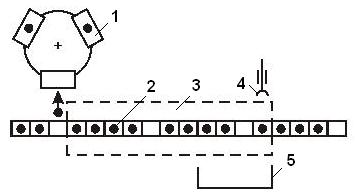

На рис. 7 изображена схема выборочного контроля с использованием нескольких (например, трех) одноименных устройств контроля, расположенных так, что загрузка их осуществляется в одном месте (например, расположенных на поворотном столе). Частота контроля  =0,2. Обозначения на рис.7 аналогичны рис.5.

=0,2. Обозначения на рис.7 аналогичны рис.5.

Рис.7. Схема статистического контроля с расположением устройств контроля на поворотном столе

На рис. 8 изображена схема выборочного контроля в роторно-конвейерной линии с использованием нескольких (например, пяти) разноименных устройств контроля, расположенных в контрольном роторе. Все пять параметров изделий, расположенных в цепном конвейере, контролируются с частотой  =0,2. Значение

=0,2. Значение  задается для каждого параметра индивидуально командоаппаратом. Обозначения на рис. 8 аналогичны рис. 5.

задается для каждого параметра индивидуально командоаппаратом. Обозначения на рис. 8 аналогичны рис. 5.

Рис.8. Схема статистического контроля с расположением устройств контроля в роторе

С конвейера 2 загружается изделие с частотой  в устройство 1 контроля. Конвейер продолжает движение, причем объем непроконтролированных изделий остается внутри накопителя 3, представленного как продолжением линии конвейера, так и отдельным элементом линии. При обнаружении в устройстве 1 контроля дефектного изделия, устройство 4 удаления изделий, сбрасывает непроконтролированные изделия в устройство 5 хранения и разбраковки. Изделия в устройстве 5 проходят разбраковку с возвратом или без возврата годных изделий на конвейер в соответствии с технологией контроля.

в устройство 1 контроля. Конвейер продолжает движение, причем объем непроконтролированных изделий остается внутри накопителя 3, представленного как продолжением линии конвейера, так и отдельным элементом линии. При обнаружении в устройстве 1 контроля дефектного изделия, устройство 4 удаления изделий, сбрасывает непроконтролированные изделия в устройство 5 хранения и разбраковки. Изделия в устройстве 5 проходят разбраковку с возвратом или без возврата годных изделий на конвейер в соответствии с технологией контроля.

Использование предлагаемого метода выборочного контроля штучной продукции позволяет обеспечить в контролируемой продукции ограничение уровня дефектности до определенной величины, заложенной в требованиях Потребителя.

Аналогичная цель достигается при использовании процедур приемки партий штучной продукции. Однако предлагаемый метод позволяет отказаться от формирования партий и принимать продукцию непосредственно в процессе производства. Это исключает процедуры накопления, хранения партий, последующего равномерного отбора изделий из партий, обеспечивает оперативную обратную связь с технологическим оборудованием при появлении брака.

Метод защищен патентом РФ.

|

|

|

|

|

Дата добавления: 2014-01-07; Просмотров: 696; Нарушение авторских прав?; Мы поможем в написании вашей работы!