КАТЕГОРИИ:

Архитектура-(3434)Астрономия-(809)Биология-(7483)Биотехнологии-(1457)Военное дело-(14632)Высокие технологии-(1363)География-(913)Геология-(1438)Государство-(451)Демография-(1065)Дом-(47672)Журналистика и СМИ-(912)Изобретательство-(14524)Иностранные языки-(4268)Информатика-(17799)Искусство-(1338)История-(13644)Компьютеры-(11121)Косметика-(55)Кулинария-(373)Культура-(8427)Лингвистика-(374)Литература-(1642)Маркетинг-(23702)Математика-(16968)Машиностроение-(1700)Медицина-(12668)Менеджмент-(24684)Механика-(15423)Науковедение-(506)Образование-(11852)Охрана труда-(3308)Педагогика-(5571)Полиграфия-(1312)Политика-(7869)Право-(5454)Приборостроение-(1369)Программирование-(2801)Производство-(97182)Промышленность-(8706)Психология-(18388)Религия-(3217)Связь-(10668)Сельское хозяйство-(299)Социология-(6455)Спорт-(42831)Строительство-(4793)Торговля-(5050)Транспорт-(2929)Туризм-(1568)Физика-(3942)Философия-(17015)Финансы-(26596)Химия-(22929)Экология-(12095)Экономика-(9961)Электроника-(8441)Электротехника-(4623)Энергетика-(12629)Юриспруденция-(1492)Ядерная техника-(1748)

Методы переработки термореактивных пластмасс

Основные методы переработки термореактивных пластмасс – термокомпрессионное литьевое прессование.

Термокомпрессионное прессование – самый распространенный способ переработки термореактивных пластмасс. Этот метод применяется для изготовления деталей простой формы к точности геометрических размеров, к которым не предъявляется высоких требований. Пресс-материал помещенный в полость пресс-формы, при нагреве и под давлением переходит в пластическое состояние, заполняет полость пресс-формы и отверждается. Давление при формовании передается непосредственно на прессуемый материал; пресс-форма полностью закрывается в момент окончательного оформления детали.

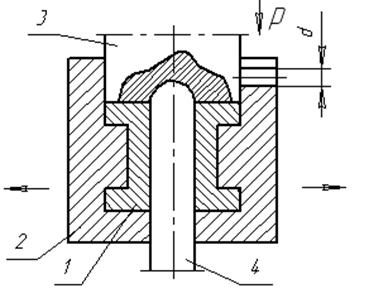

Схема изготовления изделий представлена на рис. 1. Прессование включает следующие операции: дозировку прессовочного материала, загрузку его в пресс-форму, закрытие пресс-формы, выдержку изделия в пресс-форме при нагреве и под давлением, разъем пресс-формы, извлечение изделий, очистку и подготовку пресс-формы для следующей запрессовки.

Основные требования к дозированию пресс-материала – обеспечение точности дозирования, т.к. от этой операции зависит точность геометрических размеров деталей.

Применяется весовой, объемные методы, но наиболее точным методам дозирования является таблетирование пресс-материала.

После дозирования пресс-материал загружается в рабочую полость матрицы 2 пресс-формы (рис. 1).

Рис. 1. Схема термокомпрессионного формования.

1 – деталь, 2 – матрица, 3 – пуансон, 4 – знак.

Для сокращения технологического цикла осуществляют предварительный подогрев пресс-материала. После подогрева с помощью пуансона 3 производят кратковременную (t=1÷2 сек) 2-3х кратную подпрессовку материала, при этом пуансон приподнимается вверх с целью удаления образовавшихся газов через отверстие  матрицы.

матрицы.

Затем осуществляется окончательное прессование деталей. Основными технологическими режимами этой операции являются температура прессования – t0, удельное давление – Р и время выдержки пресс-материала под давлением – Т.

Важнейшим фактором, определяющим длительность выдержки и величину удельного давления, а также свойства изделия, является температура прессования. С повышением температуры до определенного предела длительность выдержки уменьшается, а физико-механические свойства изделия улучшаются. Однако при чрезмерном повышении температуры скорость отверждения материала может оказаться настолько большой, что он не успеет приобрести достаточную пластичность и заполнить полость пресс-формы. Изделие может получиться серым, неоформленным. Высокая температура прессования может быть причиной появления в изделиях вздутий, трещин, изменения цвета. Прессование при пониженных температурах также нецелесообразно. Чем ниже температура, тем более длительной должна быть выдержка. Поверхность изделия в этих случаях получается матовой. Оптимальные температуры прессования t0=1400-2000С.

Давление при прессовании необходимо для того, чтобы заставить прессматериал заполнить полость формы, а затем удержать ее в закрытом состоянии. Величина удельного давления зависит от вида пресс-материала, его текучести, скорости отверждения, характера наполнителя, от формы прессуемого изделия, конструкции пресс-формы и температуры прессования. Материалы, наполнителем которых является древесная мука, перерабатывают при удельных давлениях 100-300 кг/см2; материалы с волокнистым наполнителем – при 200-400 кг/см2 и слоистые прессовочные материалы – при 300-600 кг/см2.

Выдержка, т.е. длительность пребывания прессовочного материала в закрытой пресс-форме, зависит от его свойств, содержания в нем влаги и легколетучих веществ, от формы и толщины изделия, от конструкции пресс-формы. Прессовочные порошки марки К-18-2, К-17-2, монолит и др. относятся к группе быстро прессующихся. При применении таблеток, предварительного подогрева и подпрессовок длительность выдержки для этих материалов составляет до 5-20 сек. на 1мм толщины изделия.

После охлаждения детали пресс-форма раскрывается, при этом пуансон 3 поднимается (рис.1), левая и правая части матрицы 2 отводятся в стороны (на рис. 39 показано стрелками), знак 4, который оформляет отверстие в детали извлекается и деталь поступает на операцию контроля. Пресс-форма очищается и подготавливается для следующей запрессовки.

Для компрессионного прессования используют различные гидравлические и механические прессы. Достоинства горячего прессования – простая конструкция пресс-форм, сравнительно малая стоимость оборудования; недостатки метода – повышенная выдержка по сравнению с литьевым прессованием, невозможность запрессовки сложной арматуры, трудность прессования изделий с глубокими несквозными отверстиями.

Литьевое прессование – способ переработки термореактивных и термопластических материалов. Особенность метода – загрузочная камера (тигель) отделена от формующей полости пресс-сформы. Перед заполнением формы пресс-материалом формующая полость находится в замкнутом состоянии. Материал, загруженный в камеру, прогревается до вязкотекучего состояния и давлением пуансона продавливается через каналы – литники – в формующую полость пресс-сформы, где материал дополнительно прогревается. Благодаря отделению загрузочной камеры от формующей полости их можно нагревать отдельно до различных температур. Этим способом можно перерабатывать термореактивные материалы при 140-2000.

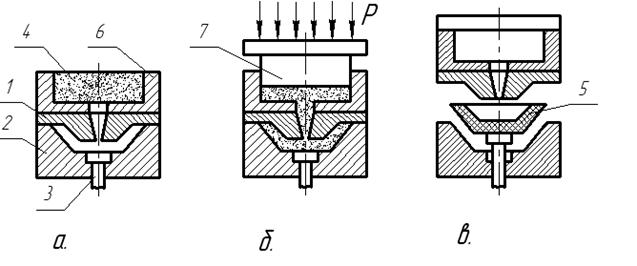

Схема изготовления изделий методом литьевого прессования показана на рис.2.

Операции технологического процесса имеют следующую последовательность. Вначале пуансон 1 и матрицу 2 собирают вместе (рис.2,а) и прессформу нагревают. Затем на нее устанавливают съемную загрузочную камеру 6 (рис.2,б) и в нее загружают прессматериал 4 и осуществляется его нагрев под давлением, которое создается пуансоном загрузочной камеры 7.

Следующей операцией является выдавливание расплавленного прессматериала в формующую полость прессформы и выдержка изделия 5 до отверждения.

Далее производится подъем пуансона 8 загрузочной камеры и отделение ее от пресс-формы, разъем пресс-формы и извлечение детали 5 с помощью выталкивателя 3 (рис.2,в).

Рис.2. Схема изготовления изделий методом литьевого прессования:

1 – пуансон, 2 – матрица, 3 – выталкиватель, 4 – пресс-материал,

5 – готовое изделие, 6 – съемная загрузочная камера (тигел),

7 – пуансон загрузочной камеры.

Преимущества литьевого прессования по сравнению с компрессионным заключаются в следующем:

1. Можно изготовлять более сложные детали с малопрочной арматурой и детали с глубокими отверстиями малого диаметра; материал поступает в оформляющую полость пресс-формы уже в пластичном состоянии и поэтому не оказывает на оформляющие элементы пресс-формы и на арматуру значительных деформирующих усилий.

2. Более короткий (по сравнению с прямым прессованием) цикл прессования благодаря быстрому отверждению, обусловленному быстрым и равномерным нагревом материала при прохождении через литниковый канал.

3. В деталях не возникает больших внутренних напряжений вследствие небольшого перепада температур по толщине стенок детали. Точность соблюдения размеров деталей высокая, а механическая обработка деталей сводится только к отрезке литников и зачистке мест среза.

4. Увеличивается срок службы пресс-форм, для их изготовления возможно применение материалов меньшей твердости. Вместе с тем следует отметить, что пресс-формы этого типа сложнее и дороже, чем пресс-формы для термокомпрессионного прессования.

|

|

Дата добавления: 2014-01-07; Просмотров: 2459; Нарушение авторских прав?; Мы поможем в написании вашей работы!