КАТЕГОРИИ:

Архитектура-(3434)Астрономия-(809)Биология-(7483)Биотехнологии-(1457)Военное дело-(14632)Высокие технологии-(1363)География-(913)Геология-(1438)Государство-(451)Демография-(1065)Дом-(47672)Журналистика и СМИ-(912)Изобретательство-(14524)Иностранные языки-(4268)Информатика-(17799)Искусство-(1338)История-(13644)Компьютеры-(11121)Косметика-(55)Кулинария-(373)Культура-(8427)Лингвистика-(374)Литература-(1642)Маркетинг-(23702)Математика-(16968)Машиностроение-(1700)Медицина-(12668)Менеджмент-(24684)Механика-(15423)Науковедение-(506)Образование-(11852)Охрана труда-(3308)Педагогика-(5571)Полиграфия-(1312)Политика-(7869)Право-(5454)Приборостроение-(1369)Программирование-(2801)Производство-(97182)Промышленность-(8706)Психология-(18388)Религия-(3217)Связь-(10668)Сельское хозяйство-(299)Социология-(6455)Спорт-(42831)Строительство-(4793)Торговля-(5050)Транспорт-(2929)Туризм-(1568)Физика-(3942)Философия-(17015)Финансы-(26596)Химия-(22929)Экология-(12095)Экономика-(9961)Электроника-(8441)Электротехника-(4623)Энергетика-(12629)Юриспруденция-(1492)Ядерная техника-(1748)

СЕМЕСТР 6 страница

|

|

|

|

В соответствии с требованиями ЕСКД все элементы и устройства на схеме изображают в виде условных графических обозначений и дают им позиционные порядковые номера.

Принципиальная схема масляной системы является основополагающим документом, определяющим принципы её работы, возможные регулировки и контроль параметров системы, а также выбор исходных данных для проведения расчета и конструирования входящих в её состав агрегатов. поскольку масляная система функционально связана с системой суфлирования масляных полостей, то обычно эти две системы изображают совместно на общей схеме.

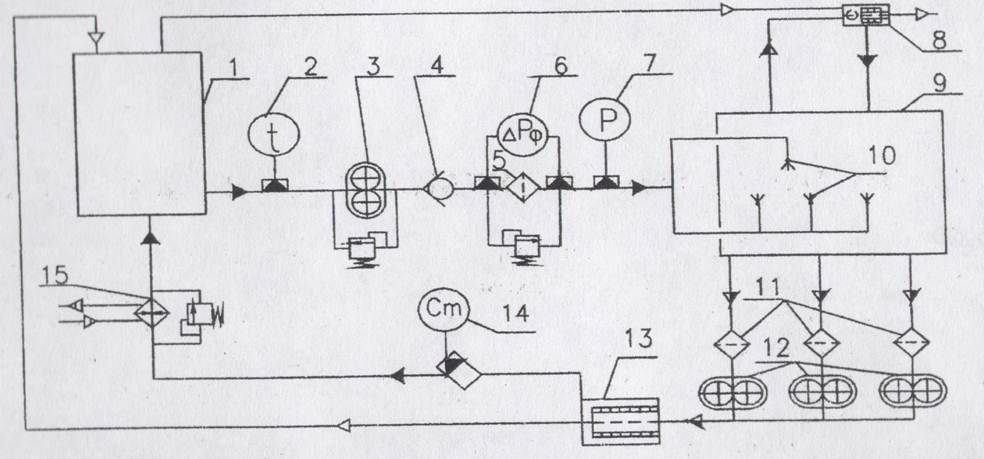

Типичная принципиальная схема масляной системы ГТД представлена на рис.22.1. В ней циркуляция масла в замкнутом контуре осуществляется через маслобак. Из двигателя масло возвращается в маслобак после его охлаждения в теплообменнике. Сепарация откачиваемой из двигателя масловоздушной смеси производится с помощью приводного центробежного воздухоотделителя (центрифуги). Поэтому на охлаждение в теплообменник поступает масло, практически не содержащее включений воздуха. Воздух из маслобака и из масляных полостей двигателя по системе суфлирования после его очистки в суфлере от частиц масла отводится в атмосферу (обычно на срез сопла).

Такая схема масляной системы является классической.

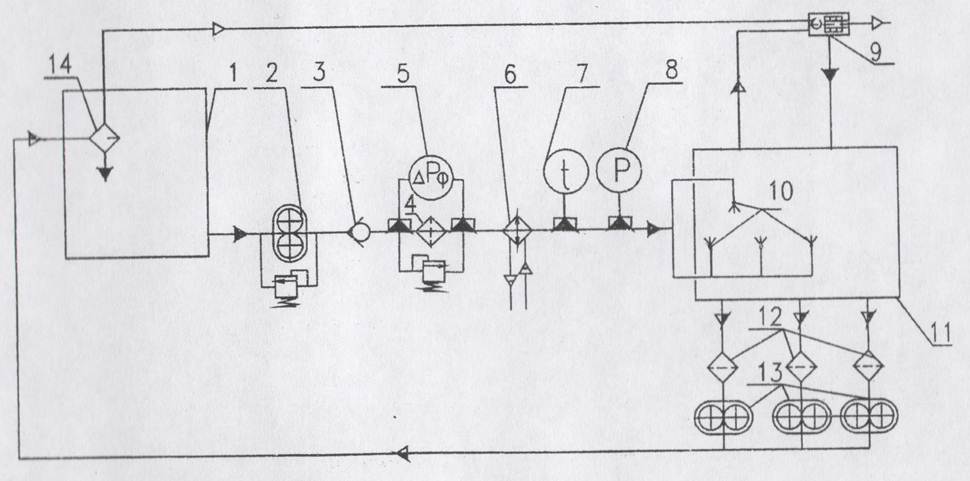

На рис.22.2 представлена схема масляной системы с сепарацией масловоздушной смеси, откачиваемой из двигателя, в статическом воздухоотделителе (циклонного или лоткового типа), размещенном внутри маслобака. У специалистов она получила условное название схемы с «горячим» маслобаком. В этой схеме охлаждение масла происходит в линии подачи его в двигатель. Воздух, отделенный от масла в статическом сепараторе, удаляют по системе суфлирования. Такую принципиальную схему применяют фирмы «Пратт энд Уитни» и «Роллс – Ройс».

В последних разработках двигателей фирмы «Дженерал Электрик» используют подобную схему циркуляции масла, но масловоздушная смесь охлаждается перед тем, как она поступает в сепаратор. У двигателей с такой схемой циркуляции в маслобак сливается охлажденное масло. Но так как охлаждается не только масло, но и содержащийся в нем воздух, то потребные охлаждающие поверхности теплообменников и проходные сечения масляных каналов в них должны быть соответственно увеличены.

На схемах стрелками показано движение потоков:

- воздух;

- воздух;

- масло;

- масло;

- масловоздушная смесь;

- масловоздушная смесь;

- хладагент.

- хладагент.

Рис.22.1 Типичная принципиальная схема масляной системы

1 – маслобак; 2 – датчик температуры; 3 – нагнетающий насос (с редукционным клапаном); 4 – запорный клапан; 5 - фильтр (с перепускным клапаном); 6 – датчик сигнализации о загрязнении фильтра; 7 – датчик давления; 8 – суфлер-сепаратор; 9 – условная масляная полость двигателя; 10 – форсунка; 11 – защитный фильтр; 12 – откачивающий насос; 13 – приводной центробежный воздухоотделитель; 14 – датчик сигнализации наличия стружки в масле; 15 – теплообменник (с перепускным клапаном).

Рис.22.2 Принципиальная схема масляной системы с «горячим» маслобаком

Рис.22.2 Принципиальная схема масляной системы с «горячим» маслобаком

1 – маслобак; 2 – нагнетающий насос (с редукционным клапаном); 3 – запорный клапан; 4 - фильтр (с перепускным клапаном); 5 – датчик сигнализации о загрязнении фильтра; 6 – теплообменник (с перепускным клапаном).7 – датчик температуры; 8 – датчик давления; 9 – суфлер-сепаратор; 10 – форсунка; 11 – условная масляная полость двигателя; 12 – защитный фильтр; 13 – откачивающий насос; 14 – статический воздухоотделитель.

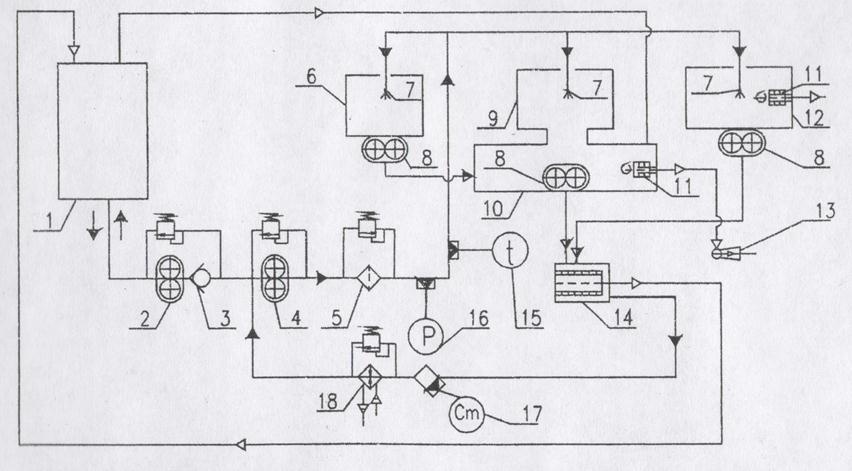

В рассмотренных схемах маслобак включен в состав циркуляционного контура масляной системы. Короткозамкнутая схема масляной системы обеспечивает циркуляцию масла, минуя маслобак (Рис.22.3).Важной отличительной особенностью такой схемы является наличие в ней подкачивающего насоса, находящегося между маслобаком и нагнетающим насосом. С помощью подкачивающего насоса производится заполнение системы маслом и подпитка циркуляционного контура.

Циркуляция масла в процессе работы двигателя осуществляется следующим образом. Нагнетающий насос направляет масло в фильтр, и далее оно поступает в двигатель. Откачиваемая из узлов двигателя масловоздушная смесь поступает в центрифугу, где происходи её сепарация. Из центрифуги воздух отводится в маслобак (и далее удаляют из двигателя по системе суфлирования), а масло направляют в теплообменник. Затем охлажденное масло возвращается на вход в нагнетающий насос, завершая цикл циркуляции. При работе двигателя такое циркулирование масла происходит непрерывно.

На стационарных режимах масло с выхода подкачивающего насоса через редукционный клапан постоянно возвращается к нему на вход. Редукционный клапан, настроенный на небольшой перепад давления ( 0,05 МПа), не является препятствием для указанного возврата масла. На переходных режимах при увеличении оборотов ротора подкачивающий насос подает дополнительное количество масла на вход в нагнетающий насос. При снижении режима работы часть возвращаемого из двигателя масла перепускается в маслобак (через редукционный клапан покачивающего насоса). Подпитка маслом циркуляционного контура необходима не только при увеличении режима работы двигателя, но и для компенсации безвозвратных потерь масла в системе.

0,05 МПа), не является препятствием для указанного возврата масла. На переходных режимах при увеличении оборотов ротора подкачивающий насос подает дополнительное количество масла на вход в нагнетающий насос. При снижении режима работы часть возвращаемого из двигателя масла перепускается в маслобак (через редукционный клапан покачивающего насоса). Подпитка маслом циркуляционного контура необходима не только при увеличении режима работы двигателя, но и для компенсации безвозвратных потерь масла в системе.

В такой схеме маслобак служит главным образом для заполнения системы, её подпитки на переходных режимах и компенсации эксплуатационного расхода масла. Короткозамкнутая система имеет ряд преимуществ по сравнению с рассмотренными циркуляционными системами. Основные из них:

- уменьшается потребный объем маслобака (на 20 – 30%);

- сокращается время прогрева масла в циркуляционном контуре при низкотемпературных запусках двигателя;

- повышается живучесть масляной системы в случае потери герметичности маслобака;

- уменьшается длина и масса трубопроводов масляной системы;

- создается возможность обеспечить увеличенную прокачку масла через узлы двигателя.

Впервые короткозамкнутая схема масляной системы была реализована на ТВД НК-12, затем на двигателе АИ-20ю У всех ТРДД, созданных под руководством Генерального конструктора Н.Д. Кузнецова, масляные системы выполнены по короткозамкнутой схеме.

Рис.22.3 Короткозамкнутая схема масляной системы

1 – маслобак; 2 – подкачивающий насос (с редукционным клапаном); 3 – запорный клапан; 4 - нагнетающий насос (с редукционным клапаном); 5 - фильтр (с перепускным клапаном); 6 – датчик сигнализации о загрязнении фильтра; 7 – датчик давления; 8 – датчик температуры; 9 – суфлер-сепаратор; 10 – условная масляная полость двигателя; 11 – форсунка; 12 – защитный фильтр; 13 – откачивающий насос; 14 – приводной центробежный воздухоотделитель; 15 – датчик сигнализации наличия стружки в масле; 16 – теплообменник (с перепускным клапаном).

На приведенных схемах масляные полости опор ротора и коробок приводов показаны в виде условной общей полости, в которую с помощью форсунок впрыскивают масло к узлам трения, а отвод масловоздушной смеси из неё осуществляют несколькими откачивающими насосами. Такое схематическое представление оправдано в тех случаях, когда эти насосы объединены в блок, имеющий общий привод. Но если откачивающие насосы встроены в конструкцию опор или коробок приводов, то в принципиальных схемах масляных систем целесообразно отражать линии подачи и откачки масла, относящиеся к конкретным узлам. Такая принципиальная схема масляной системы двухвальных ТРДД показана на рис.22.4.

В данной схеме показана разводка масла к опорам, отражено осуществление откачки масловоздушной смеси из отдельных узлов двигателя. Из рассмотренной схемы видно, что опора турбины имеет автономное суфлирование с размещением рабочего колеса суфлера внутри её масляной полости и что опоры компрессора и маслобак имеют объединенную систему суфлирования, в которой рабочее колесо суфлера установлено внутри коробки приводов агрегатов.

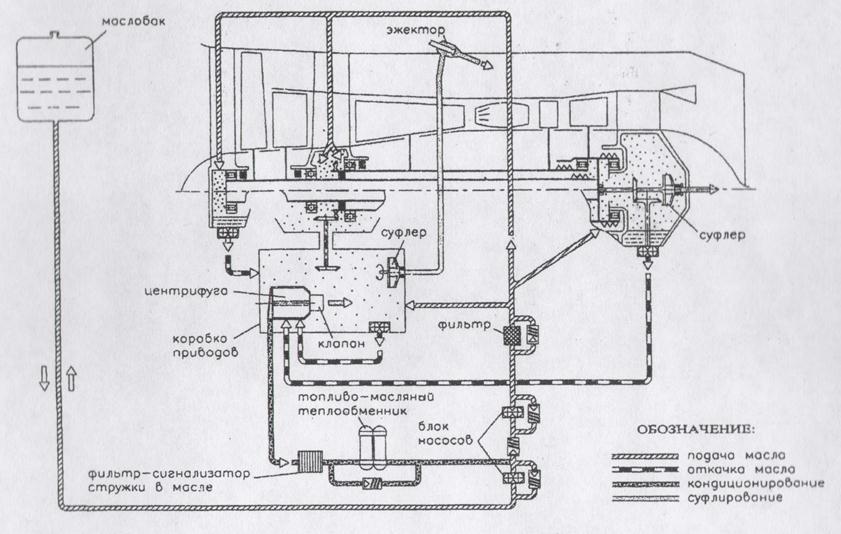

На рис.22.5 показана детальная схема маслосистемы двигателя АЛ‑31Ф.

С целью облегчения восприятия и запоминания основных особенностей схемы масляной системы её можно представить в мнемоническом исполнении. В качестве примера на рис.22.6 приведена схема масляной системы двигателя НК-8-2У, а на рис.22.7 изображена схема масляной системы двигателя НК-86.

В таких схемах, представленных на фоне продольных разрезов двигателей, детализирована разводка масла по узлам, отражено размещение агрегатов масляной системы и системы суфлирования. В них условное изображение агрегатов масляной системы и системы суфлирования, в отличие от требований ЕСКД, выполнено с использованием символов мнемонического характера. Схемы такого вида удобны для практического использования.

На схеме масляной системы НК-86, в отличие от схемы масляной системы двигателя НК-8-2У, есть два дополнительных трубопровода: воздух отделенный в центрифуге от масла, вначале отводится в маслобак, а затем из него поступает в коробку приводов, внутри которой размещен суфлер.

У двигателя НК-8-2У воздух из центрифуги после открытия клапана при выходе на режим «малый газ» сбрасывается в коробку приводов. А в процессе запуска и останова двигателя вся масловоздушная смесь из центрифуги поступает на вход в нагнетающий насос, и в этих условиях давление масла на входе в двигатель кратковременно имеет пониженный уровень.

Схема масляной системы двигателя RB.211, оформленная в своеобразном стиле с использованием мнемонических символов, показана на рис.22.8.

Рис.22.4 Короткозамкнутая схема масляной системы двухвальных ТРДД: НК-8-4, НК-86, НК-22 (детализованная)

1 – маслобак; 2 – подкачивающий насос (с редукционным клапаном); 3 – запорный клапан; 4 - нагнетающий насос (с редукционным клапаном); 5 - фильтр (с перепускным клапаном); 6 – передняя опора; 7 – форсунка; 8 – откачивающий насос; 9 – средняя опора; 10 – коробка приводов агрегатов; 11 – суфлер-сепаратор; 12 – опора турбины; 13 – эжектор; 14 – приводной центробежный воздухоотделитель; 15 – датчик температуры; 16 – датчик давления; 17 – сигнализатор наличия стружки в масле; 18 – теплообменник (с перепускным клапаном).

Рис.22.5 Маслосистема двигателя АЛ-31Ф

Рис.22.6 Схема масляной системы двигателя НК-8-2У

Рис.22.7 Масляная система двигателя НК-86

Рис.22.8 Схема масляной системы двигателя RB.211

6. Основные параметры масляной системы

По определению масляная система предназначена для осуществления бесперебойной подачи масла к узлам трения двигателя в процессе его работы. При этом уровень температуры и количество прокачиваемого масла должны быть выбраны, исходя из необходимости обеспечения надежности двигателя в течение установленного ресурса и с учетом требования высокого конструктивного совершенства масляной системы, минимизации масла и габаритных размеров её агрегатов, их элементов крепления и обвязки трубопроводами.

Величина потребной прокачки масла зависит от типа ГТД, его конструктивно-силовой схемы и размеров двигателя. При проектировании ГТД расчетным путем определяют ожидаемую величину теплоотвода в масло:

· от узлов трения (подшипников, зубчатых зацеплений и контактных уплотнений валов);

· от стенок масляных полостей опор;

· от нагретого воздуха, проникающего через уплотнения масляных полостей опор;

· от потерь мощности, затрачиваемой на привод агрегатов масляной системы.

Суммарная величина этих составляющих теплоподвода получила название «теплоотдача в масло».

Определив ожидаемый уровень теплоотдачи в масло на максимальном режиме, рассчитывают в первом приближении потребную величину прокачки масла через двигатель (кг/с):

(22.1)

(22.1)

где  - величина теплоотдачи в масло на максимальном режиме, кВт (при Н=0, V=0, САУ);

- величина теплоотдачи в масло на максимальном режиме, кВт (при Н=0, V=0, САУ);

- удельная теплоемкость масла (в первом приближении её величину следует принять при температуре масла 100оС,

- удельная теплоемкость масла (в первом приближении её величину следует принять при температуре масла 100оС,  ;

;

- подогрев масла в двигателе, оС (задают от 40 до 50 оС).

- подогрев масла в двигателе, оС (задают от 40 до 50 оС).

Во втором приближении с учетом результатов проведенного анализа по выбору рациональной схемы охлаждения масла, исходя из располагаемого хладоресурса топлива (или воздуха) и приемлемой термостабильности намеченных к использованию сортов масла, уточняют потребную величину прокачки масла. При этом, назначив максимально допустимую величину температуры масла на входе в двигатель ( ), в формуле (22.1) в окончательном расчете удельную теплоемкость масла принимают для средней температуры масла, равной:

), в формуле (22.1) в окончательном расчете удельную теплоемкость масла принимают для средней температуры масла, равной:

. (22.2)

. (22.2)

В отраслевом стандарте оговорены предельные отклонения относительно заданной нормы прокачек масла (табл.22.1).

Вышеназванные параметры масляной системы являются исходными для проектирования и разработки конструкции её агрегатов, осуществляющих циркуляцию и непрерывное кондиционирование масла.

Таблица 22.1.

| Установленная норма прокачки масла через двигатель, л/мин | Предельное отклонение, л/мин |

| 10 – 20 | +4 |

| 20 – 30 | +5 |

| 30 – 40 | +7 |

| 40 – 50 | +9 |

| 50 – 60 | +11 |

| 60 – 70 | +12 |

| 70 – 80 | +13 |

| 80 – 90 | +14 |

| 90 - 100 | +15 |

После выбора геометрических размеров гидравлической системы распределения масла по узлам опор двигателя определяют потребный уровень давления масла на входе в двигатель. По статистике он находится в диапазоне от 0,3 до 0,6 МПа. На распределение масла по узлам двигателя оказывают влияние уровни давлений в масляных полостях опор (они могут отличаться в пределах 0,2 МПа), гидравлическое сопротивление соответствующих коммуникаций и пропускная способность масляных форсунок.

Схемно-конструкторское совершенство масляной системы определяет установленная норма безвозвратных потерь масла в ГТД, называемая «часовой расход масла». Поэтому одной из важных задач, требующих решения в процессе создания двигателя, является обеспечение заявленной величины часового расхода масла, которая зависит от очень многих факторов.

На уровне часового расхода масла сказываются возможные утечки масла из элементов, входящих в состав циркуляционного контура масляной системы. Эти утечки могут быть отнесены к внешним (относительно узлов двигателя) или внутренним. К разряду внешних утечек относят:

- негерметичность в соединениях трубопроводов, связывающих агрегаты масляной системы между собой или с соответствующими узлами двигателя;

- негерметичность в уплотнительных элементах в корпусных деталях агрегатов (прокладок, резиновых колец и т.п.);

- выброс масла через предохранительный клапан маслобака (в случае нерасчетного повышения давления в нем).

Такого рода утечки легко можно обнаружить по замасливанию поверхности двигателя при его осмотре.

Внутренние утечки масла происходят в случае нарушения работоспособности подвижных уплотнений валов в масляных полостях опор ротора. Такие утечки недопустимы, так как они могут вызвать опасные последствия: при попадании масла в воздушный тракт компрессора будет происходить загрязнение воздуха, отбираемого в систему кондиционирования летательного аппарата, а при попадании масла в газовый тракт турбины неизбежно его загорание, что может привести к разрушению турбины. Такие утечки квалифицируются как дефект в работе двигателя, который в этом случае не может быть сертифицирован.

Основной расход масла происходит по системе суфлирования масляных полостей ГТД. В связи с этим, часовой расход масла зависит:

· от выбора схемы системы суфлирования масляных полостей двигателя,

· от конструктивного совершенства центробежного суфлера (прежде всего от сепарирующей способности его рабочего колеса),

· от расхода воздуха, поступающего в систему суфлирования,

· от концентрации масла, распыленного в этом воздухе.

Также, через суфлер свободно уходят пары масла, которые могут образовываться в масляной полости турбины при контакте масла с наиболее нагретыми её элементами (с корпусными деталями опоры, с трубами суфлирования при неэффективной их теплозащите и т.п.).

Часовой расход масла может на порядок превысить его заявленную величину в случае, если произойдет загорание масла внутри масляной полости опоры турбины, и этот процесс будет иметь устойчивый характер.

Поэтому при проектировании масляной полости опоры турбины должны быть предусмотрены конструктивные меры, исключающие возможность самовоспламенения масла и стабилизации процесса его горения.

Отраслевым стандартом предусмотрено дифференцированное ограничение максимально допустимой величины часового расхода масла в двигателе в зависимости от его размерности и назначения (табл.22.2).

Таблица 22. Допустимые величины часового расхода масла в ГТД

| Тип двигателя | Расход масла, кг/ч (не более) |

| Малоразмерные двигатели | 0,2 |

| Двигатели, предназначенные для дозвуковых и кратковременных сверхзвуковых скоростей полета | 0,6 |

| Двигатели для длительного полета при Мп более 1 | 0,8 |

| Двигатели с тягой более 20 000 даН и мощностью более 1470 кВт | 1,0 |

При стендовых испытаниях ГТД время его непрерывной работы на максимальном режиме не превышает 1 – 3 мин. В связи с этим на данном режиме проконтролировать уровень вышеперечисленных параметров масляной системы не представляется возможным. Поэтому в основных данных двигателя указывают величину прокачки масла и теплоотдачи в масло для номинального режима, на котором при более продолжительной работе (не менее 5 минут) параметры масляной системы стабилизируются, что позволяет произвести достоверное измерение контролируемых параметров.

Измерение величины безвозвратных потерь масла (кг/ч) производят с учетом израсходованного из маслобака количества масла за фиксированное время работы двигателя. Погрешность такой оценки зависит в основном от точности измерения объема масла в маслобаке.

Для измерения величины прокачки масла в конструкции двигателя предусматривают специальные переходники, позволяющие при проведении стендовых испытаний перед поступлением масла в двигатель направить его поток по байпасному (обходному) каналу в стендовую систему, содержащую стандартный расходомер с соответствующим диапазоном измерения.

Таблица 22.3 Некоторые параметры масляных систем выполненных ГТД

| Двигатель |  , кВт , кВт

| W, кг/с |

| Расход масла, кг/ч |  на макс. реж., МПа на макс. реж., МПа

|

| НК-86 | от 0,9 до 1,2 | 100оС | 0,4 – 0,5 | ||

7. Принципы существования циркуляции масла в масляных системах ГТД

В циркуляционном контуре любой масляной системы можно выделить три функциональных подсистемы, которые за счет определенного подбора состава агрегатов осуществляют:

· подачу масла в двигатель;

· откачку масла;

· кондиционирование масла.

Эти подсистемы специалисты условно называют системами.

Система подачи масла

Эту систему нередко называют системой нагнетания масла, так как её функцией является обеспечение непрерывного подвода масла к узлам трения двигателя с определенным давлением с определенным давлением и требуемой величиной прокачки на всех режимах работы двигателя в ожидаемых условиях эксплуатации, включая режимы авторотации.

Основным агрегатом данной системы является нагнетающий насос (а в короткозамкнутых схемах циркуляции масла еще и подкачивающий насос, устанавливаемый на входе в нагнетающий насос и связанный каналом с маслобаком).

Нагнетающий насос с требуемой производительностью обеспечивает подачу заданного количества масла в двигатель. Величина избыточного давления масла на входе в двигатель зависит от гидравлического сопротивления разветвленной сети потребителей масла и от количества и размеров форсунок, через которые происходит истечение масла на смазываемые узлы трения. На рабочих режимах двигателя величина давления масла находится в диапазоне от 0,3 до 0,6 МПа. При низкотемпературных запусках вследствие высокой кинематической вязкости масла нагнетающий насос может создать давление, в несколько раз превышающее указанный уровень. Поэтому для предотвращения возможных разрушений конструкции (например, фильтроэлементов) в системе нагнетания необходимо предусматривать предохранительный клапан, который открывается при повышении давления масла до предельно допустимой величины и осуществляет перепуск нагнетаемого масла на вход в насос или маслобак.

У современных авиационных ГТД отбор мощности для привода нагнетающего насоса осуществляют от ротора турбокомпрессора (в частности, у многовальных двигателей – от ротора ВД).Это вызвано необходимостью осуществления подачи масла к узлам трения с момента запуска двигателя, учитывая, что при его запуске первым приводится во вращение ротор ВД.

Система откачки масла

Данная система предназначена для отвода использованного масла из опор, коробок приводов и из редуктора (в случае, если он входит в состав ГТД и имеет общую с ним масляную систему) с целью исключения возможности переполнения их масляных полостей. При этом в каждом из указанных узлов слив масла вначале осуществляется самотеком в специальные маслосборники, предусматриваемые в нижней части корпусов опор (или коробок приводов), а из последних оно поступает на вход в откачиваемые насосы.

В системе откачки масла используют либо насосы, встроенные в конструкцию узлов двигателя (опор, коробок приводов), либо выносные устройства для откачки масла. Привод откачивающих насосов у многовальных ГТД может быть осуществлен от любого ротора. Поскольку у таких двигателей на переходных режимах имеет место рассогласование оборотов роторов и продолжительность выбега роторов после выключения двигателя различна, то у откачивающих насосов должен быть предусмотрен определенный запас производительности по отношению к количеству масла, поступающего в соответствующие узлы двигателя. Необходимость резервирования откачивающей способности рассматриваемых насосов связана, кроме этого, с тем, что в высотных условиях производительность насосов существенно уменьшается. Поэтому откачивающие насосы должны иметь расчетную производительность со значительным коэффициентом запаса. По статистике, у отечественных ГТД он находится в диапазоне от 2 до 5 (по отношению к прокачке масла через соответствующие узлы двигателя на максимальном режиме в условиях Нп=0, Мп=0).

Система кондиционирования масла

В данной системе осуществляется не только сепарация откачиваемой масловоздушной смеси, но также производится охлаждение масла и его очистка. Масло в каждом циркуляционном цикле перед поступлением на вход в нагнетающий насос должно быть доведено до определенной кондиции.

Необходимость сепарации указанной смеси обусловлена тем, что если не будет произведено отделение воздуха из откачиваемой масловоздушной смеси, то невозможно создать нагнетающим насосом требуемое давление масла на входе в двигатель (вследствие сжимаемости масловоздушной смеси).

Внутри двигателя масло постоянно нагревается вследствие интенсивного тепловыделения в смазываемых узлах трения, при контакте его с горячими стенками корпусов опор и от тепла, вносимого воздухом, проникающим в масляные полости опор через уплотнения валов. Поэтому в циркуляционном контуре масляной системы требуется производить непрерывное охлаждение масла, для того чтобы в каждом очередном цикле циркуляции оно поступало в систему нагнетания с величиной температуры, не превышающей допустимый уровень, заявленный в технических условиях на двигатель.

Охлаждение масла осуществляется в специальных теплообменниках. Как видно из принципиальных масляных схем масляных систем, эти теплообменники могут быть установлены либо в магистрали подачи масла в двигатель, либо на линии откачки масла из него. Практика показывает, что разработчики ГТД предпочитают устанавливать маслоохладители в циркуляционном контуре на линии откачки масла (после осуществления сепарации откачиваемой масловоздушной смеси).

Необходимость очистки масла от технологических и эксплуатационных загрязнений, от продуктов износа трущихся пар, а также от продуктов термического разложения масла очевидна, так как от степени его чистоты зависит надежность и долговечность узлов трения двигателя и, прежде всего, подшипников ротора турбокомпрессора. Фильтры могут быть размещены и в линии подачи масла в двигатель, и в линии откачки масла, либо только в одной из них.

Вставка

Таким образом, в масляных системах ГТД важной отличительной особенностью систем кондиционирования масла является то, что входящие в их состав агрегаты могут иметь самое различное размещение в циркуляционном контуре. Именно этим объясняется большое разнообразие принципиальных схем масляных систем у созданных авиационных газотурбинных двигателей, как отечественных, так и иностранных.

Маслобаки

Насосы

Рис.23.1. Принцип движения масла в шестеренчатом насосе

|

|

|

|

Дата добавления: 2014-01-07; Просмотров: 708; Нарушение авторских прав?; Мы поможем в написании вашей работы!