КАТЕГОРИИ:

Архитектура-(3434)Астрономия-(809)Биология-(7483)Биотехнологии-(1457)Военное дело-(14632)Высокие технологии-(1363)География-(913)Геология-(1438)Государство-(451)Демография-(1065)Дом-(47672)Журналистика и СМИ-(912)Изобретательство-(14524)Иностранные языки-(4268)Информатика-(17799)Искусство-(1338)История-(13644)Компьютеры-(11121)Косметика-(55)Кулинария-(373)Культура-(8427)Лингвистика-(374)Литература-(1642)Маркетинг-(23702)Математика-(16968)Машиностроение-(1700)Медицина-(12668)Менеджмент-(24684)Механика-(15423)Науковедение-(506)Образование-(11852)Охрана труда-(3308)Педагогика-(5571)Полиграфия-(1312)Политика-(7869)Право-(5454)Приборостроение-(1369)Программирование-(2801)Производство-(97182)Промышленность-(8706)Психология-(18388)Религия-(3217)Связь-(10668)Сельское хозяйство-(299)Социология-(6455)Спорт-(42831)Строительство-(4793)Торговля-(5050)Транспорт-(2929)Туризм-(1568)Физика-(3942)Философия-(17015)Финансы-(26596)Химия-(22929)Экология-(12095)Экономика-(9961)Электроника-(8441)Электротехника-(4623)Энергетика-(12629)Юриспруденция-(1492)Ядерная техника-(1748)

Виды и назначение шлицевых соединений

|

|

|

|

Лекция № 18

Изложенного материала

Рекомендации по практическому использованию

Вопросы для самопроверки

Выбор технологических баз и последовательность механической обработки

Выбор технологических баз и последовательности механической обработки - ответственный этап разработки технологического процесса.

Для различных по конструкции и размерам корпусных деталей технологический процесс обработки резанием включает следующие основные этапы:

- черновая и чистовая обработка плоских поверхностей или плоскости и двух отверстий, используемых в дальнейшем в качестве технологических баз;

- обработка остальных наружных поверхностей;

- черновая и чистовая обработка главных отверстий;

- обработка мелких и резьбовых отверстий;

- отделочная обработка плоских поверхностей и главных отверстий;

- контроль обработанной детали.

Приведенные этапы являются общими, и построение технологических процессов обработки резанием заготовок различных корпусных деталей обычно не выходит за их рамки.

Выбор технологических баз и последовательности обработки заготовки – наиболее ответственный этап разработки технологического процесса.

Выбор технологических баз основан на выявлении и анализе функциона-льного назначения поверхностей детали и установлении соответствующих размерных связей, определяющих точность положения одних поверхностей детали относительно других.

1. Какие группы корпусных деталей Вам известны?

2. Какие технические требования предъявляются к корпусным деталям?

3. В чём особенности механической обработки корпусных деталей?

4. Что в первую очередь обрабатывается при изготовлении корпуса редуктора?

5. Из каких материалов изготавливаются заготовки?

6. Какие требования предъявляются к заготовкам?

7. Перечислите известные Вам методы производства заготовок.

8. Перечислите этапы выбора технологических баз при производстве заготовок.

1. Определите тип корпусных конструкций, изготавливаемых на выбранном Вами предприятии.

2. Выберите технологический маршрут и основные технологические базы для производства заданной корпусной конструкции.

3. Выберите основной инструмент для производства корпуса.

ОБРАБОТКА ШЛИЦЕВЫХ ПОВЕРХНОСТЕЙ

Шлицевые соединения применяются для посадок с натягом или с зазором таких деталей, как зубчатые колёса, шкивы, втулки и др. на валу. По сравнению со шпоночными, шлицевые соединения имеют ряд преимуществ:

- детали на шлицевых валах лучше центрируются и направляются при передвижении вдоль вала;

- меньше напряжения смятия на границах шлицёв;

- выше прочность валов при динамических и переменных нагрузках.

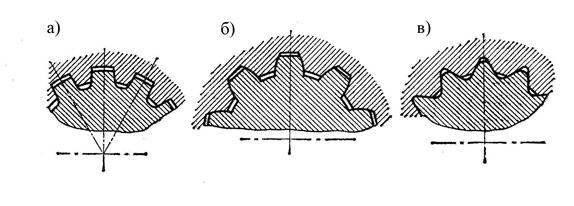

Наибольшее распространение получили следующие шлицевые соединения (рис. 18.1):

- с прямоугольной прямобочной формой шлицёв (рис. 18.1 а);

- с эвольвентной формой шлицёв (рис. 18.1 б); используется при повышенных требованиях к точности центрирования;

- с треугольной формой шлицёв (рис. 18.1 в); используется для неподвижных соединений при небольших крутящих моментах.

Рис. 18.1. Виды шлицевых соединений:

а) с прямоугольной формой шлицёв; б) с эвольвентной

формой шлицёв; в) с треугольной формой щлицёв

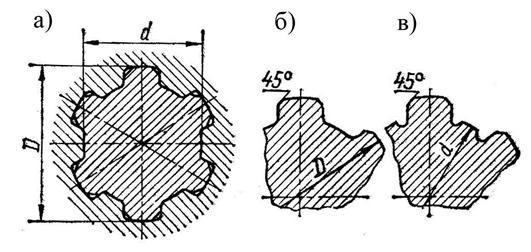

В прямоугольных шлицевых соединениях (при их изготовлении и эксплуатации) используют три способа центрирования (базирования) вала и втулки (рис. 18.2):

- по боковым сторонам шлицёв (рис. 18.2 а);

- по наружному диаметру шлицёв (рис. 18.2 б);

- по внутреннему диаметру шлицёв (рис. 18.2 в).

Цетрирование по боковым сторонам шлицёв используется в случаях, когда точность центрирования втулки не имеет существенного значения, однако необходимо обеспечить необходимую прочность соединения.

В механизмах, в которых основное внимание уделяется кинематической

точности переда (металлорежущие станки, автомобили и др.) используется цен-

трирование по наружному  или внутреннему

или внутреннему  диаметру шлицёв.

диаметру шлицёв.

Рис. 18.2. Способы центрирования шлицевых соединений:

а) по боковым поверхностям шлицёв; б) по наружному

диаметру; в) по внутреннему диаметру

|

|

|

|

|

Дата добавления: 2014-01-07; Просмотров: 1257; Нарушение авторских прав?; Мы поможем в написании вашей работы!