КАТЕГОРИИ:

Архитектура-(3434)Астрономия-(809)Биология-(7483)Биотехнологии-(1457)Военное дело-(14632)Высокие технологии-(1363)География-(913)Геология-(1438)Государство-(451)Демография-(1065)Дом-(47672)Журналистика и СМИ-(912)Изобретательство-(14524)Иностранные языки-(4268)Информатика-(17799)Искусство-(1338)История-(13644)Компьютеры-(11121)Косметика-(55)Кулинария-(373)Культура-(8427)Лингвистика-(374)Литература-(1642)Маркетинг-(23702)Математика-(16968)Машиностроение-(1700)Медицина-(12668)Менеджмент-(24684)Механика-(15423)Науковедение-(506)Образование-(11852)Охрана труда-(3308)Педагогика-(5571)Полиграфия-(1312)Политика-(7869)Право-(5454)Приборостроение-(1369)Программирование-(2801)Производство-(97182)Промышленность-(8706)Психология-(18388)Религия-(3217)Связь-(10668)Сельское хозяйство-(299)Социология-(6455)Спорт-(42831)Строительство-(4793)Торговля-(5050)Транспорт-(2929)Туризм-(1568)Физика-(3942)Философия-(17015)Финансы-(26596)Химия-(22929)Экология-(12095)Экономика-(9961)Электроника-(8441)Электротехника-(4623)Энергетика-(12629)Юриспруденция-(1492)Ядерная техника-(1748)

Способы обработки металлов давлением

|

|

|

|

Лекция № 19

Изложенного материала

Рекомендации по практическому использованию

Вопросы для самопроверки

1. Для чего применяются шлицевые соединения?

2. В чём смысл центрирования прямоугольных шлицевых соединений?

3. Перечислите методы изготовления шлицевых валов и втулок.

4. В каких случаях применяются те или иные методы обработки шлицевых соединений?

1. Изучите методы производства деталей шлицевых соединений, используемые на выбранном Вами предприятии.

2. Спланируйте технологический маршрут изготовления заданного типа шлицевого соединения.

3. Выберите оборудование и инструмент для обработки данной пары деталей.

ОБРАБОТКА МЕТАЛЛОВ ДАВЛЕНИЕМ В ХОЛОДНОМ СОСТОЯНИИ

К основным способам обработки металлов давлением относятся:

- калибровка отверстий шариком и оправкой;

- раскатка;

- обработка поверхностей гладкими роликами;

- выдавливание;

- накатывание рифлений;

- накатывание зубчатых колёс;

- наклёпывание поверхностей шариками;

- дробеструйный наклёп.

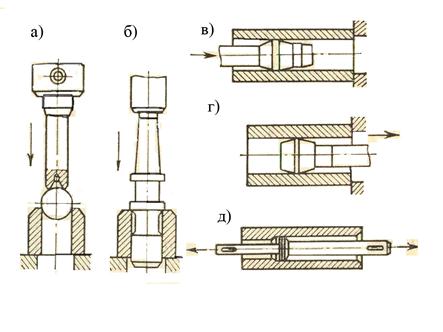

Калибровка шариком и оправкой (рис. 19.1) подвергают гладкие цилиндрические отверстия, а также отверстия с фасонным поперечным сечением. Короткие отверстия калибруют на прессах, проталкивая шарик или гладкую оправку через обрабатываемое отверстие (рис. 19.1 а, б, в). При калибровке возникает пластическая деформация металла, в результате которой незначительно увеличивается диаметр обрабатываемого отверстия, а также повышается твёрдость обрабатываемой поверхности.

Рис. 19.1. Способы калибровки шариком и оправкой:

а) шариком; б) оправкой; в) фасонной оправкой; г) оп-

равкой, перемещаемой протяжным станком; д) оп-

равкой, совершающей возвратно-поступательное

движение

Длинные отверстия калибруют оправкой на протяжном станке (рис. 19.1. г).

Если оправке придать вращательное или возвратно-поступательное движение, то можно калибровать участки отверстия, имеющие винтовую форму или глухие отверстия (рис. 19.1 д).

Калибровка повышает точность диаметра отверстия на 30…50 %, а также исправляет геометрию отверстия в продольном и поперечном направлениях.

Отверстие перед калибровкой растачивается или развёртывается.

Используемые для калибровки шарики имеют существенные преимущества перед оправками, из-за более высокой продолжительности использования.

Формообразование деталей методом обжатия или вытягивания заготовок обладает значительными преимуществами перед токарной и щлифовальной обработками, позволяет увеличить производительность обработки в 5…6 раз, сэкономить обрабатываемый материал и увеличить качество обработанной поверхности (рис. 19.2).

Рис. 19.2. Приспособление для обжатия и вытягивания

профиля заготовки

Раскатка внутренних поверхностей рассмотрена на примере обработки муфты стартёра (бендикс) автомобиля (рис. 19.3).

На внутренней поверхности этой детали имеется участок с эвольвентными спиральными шлицами, участок с калиброванным отверстием под подшипник и участок с четырьмя профильными впадинами.

Метод обработки раскаткой состоит в том, что внутрь полой заготовки

вводят оправку соответствующей формы, после чего заготовку обжимают бы-

стровибрирующими профильными кулачками (рис.19.4).

Рис. 19.3. Муфта стартера автомобиля

Рис. 19.4. Схемы элементов технологии раскатки:

а) оправка; б) схема устройства кулачков

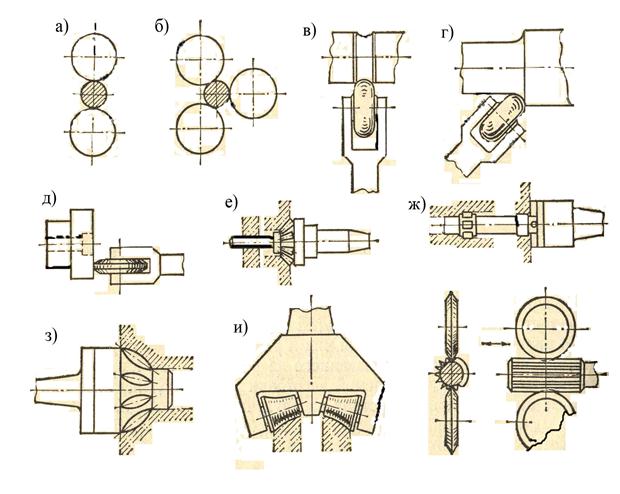

Обработка поверхностей гладкими роликами заключается в прижатии вращающихся роликов к обрабатываемой поверхности и снятии ими микронеровностей с одновременным наклёпом обрабатываемой поверхности (рис. 19.5).

При обкатывании роликами наружных поверхностей их диаметр уменьшается, а при раскатывании отверстий – увеличивается. Поверхности жёстких деталей обрабатываются односторонними роликовыми оправками, а менее жёстких – многороликовыми устройствами, которые уравновешивают действующие силы давления.

Обработку роликами выполняют на универсальных станках. Основное условие получения заданной точности и шероховатости – создание соответствующего давления на ролик, изготовленный из износостойкого материала с высокой твёрдостью. Так, при ширине рабочей части ролика 3 мм и диаметре ролика не более 100 мм, усилие на ролик колеблется от 0,5 до 2,0 кН.

В качестве материала для ролика используются инструментальные углеродистые стали типа ХВГ, 5ХНМ и др., закалённые до  58 – 65.

58 – 65.

Выдавливание используется для изготовления фасонных деталей из листового материала (рис. 19.6).

При выдавливании металл подвергается сильному наклёпу, поэтому гото-

вые детали необходимо подвергать отжигу. Поверхность выдаленной детали

Рис. 19.5. Обработка поверхностей гладкими роликами:

а, б) многороликовое обкатывание цилиндрических поверхностей;

в, г) обкатывание канавки и галтели; е, з) многороликовое раска-

тывание сферических и конических поверхностей; ж) раскатыва-

ние отверстия; и) обкатывание наружной сферической поверхно-

сти; к) обкатывание дна шлицев

может иметь следы инструмента и обладает шероховатость  = 2,50 – 1,25 мкм. Для уменьшения шероховатости обработанную поверхность подвергают шабрению, снимая 0,05 – 0,10 мм.

= 2,50 – 1,25 мкм. Для уменьшения шероховатости обработанную поверхность подвергают шабрению, снимая 0,05 – 0,10 мм.

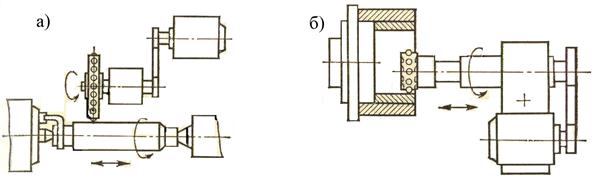

Накатывание зубчатых колёс повышает производительность труда в 15 –

|

|

| 1) | 2) |

Рис. 19.6. Схемы обработки выдавливанием:

1) обработка давильником с шаровой головкой;

2) обработка на давильных станках

20 раз (рис. 19.7).

Рис. 19.7. Схема накатывания зубчатых колёс

Наклёпывание поверхностей шариками (рис. 19.8) производится в крупносерийном производстве высокоточных деталей (2 – 3 квалитеты).

Рис. 19.8. Наклёпывание поверхностей шариками

|

|

|

|

|

Дата добавления: 2014-01-07; Просмотров: 694; Нарушение авторских прав?; Мы поможем в написании вашей работы!