КАТЕГОРИИ:

Архитектура-(3434)Астрономия-(809)Биология-(7483)Биотехнологии-(1457)Военное дело-(14632)Высокие технологии-(1363)География-(913)Геология-(1438)Государство-(451)Демография-(1065)Дом-(47672)Журналистика и СМИ-(912)Изобретательство-(14524)Иностранные языки-(4268)Информатика-(17799)Искусство-(1338)История-(13644)Компьютеры-(11121)Косметика-(55)Кулинария-(373)Культура-(8427)Лингвистика-(374)Литература-(1642)Маркетинг-(23702)Математика-(16968)Машиностроение-(1700)Медицина-(12668)Менеджмент-(24684)Механика-(15423)Науковедение-(506)Образование-(11852)Охрана труда-(3308)Педагогика-(5571)Полиграфия-(1312)Политика-(7869)Право-(5454)Приборостроение-(1369)Программирование-(2801)Производство-(97182)Промышленность-(8706)Психология-(18388)Религия-(3217)Связь-(10668)Сельское хозяйство-(299)Социология-(6455)Спорт-(42831)Строительство-(4793)Торговля-(5050)Транспорт-(2929)Туризм-(1568)Физика-(3942)Философия-(17015)Финансы-(26596)Химия-(22929)Экология-(12095)Экономика-(9961)Электроника-(8441)Электротехника-(4623)Энергетика-(12629)Юриспруденция-(1492)Ядерная техника-(1748)

Последовательность проектирования специального приспособления

|

|

|

|

Лекция 10

Конструирование приспособления тесно связано с разработкой технологического процесса изготовления данной детали.

В задачи технолога входят:

1) выбор заготовки и технологических баз;

2) установление маршрута обработки;

3) уточнение содержания технологических операций с разработкой эскиза обработки, дающих представление об установке и закреплении заготовки;

4) определение промежуточных размеров по всем one-J рациями допусков на них;

5) установление режимов резания;

6) определение штучного времени на операцию по элементам;

7) выбор типа, модели станка.

Эта работа заканчивается составлением схемы базирования заготовки на данную операцию и заказа, содержащего сведения, необходимые для разработки конструкции приспособления.

В задачи конструктора входят:

1) конкретизация принятой технологом схемы установки;

2) выбор конструкции и размеров установочных элементов приспособления;

3) определение величины необходимой силы зажима;

4) уточнение схемы и размеров зажимного устройства;

5) определение размеров направляющих деталей приспособления;

6) общая компоновка приспособления с установлением допусков на изготовление деталей и сборку приспособления.

Материалы необходимые конструктору для проектирования приспособления:

1) чертежи заготовки и детали с техническими требованиями их приемки;

2) операционные чертежи на предшествующую и выполняемую операции;

3) операционные карты технологического процесса обработки данной детали;

4) нормали, стандарты и ГОСТы на различные детали и узлы станочных приспособлений;

5) чертежи приспособлений, применяемых на данном заводе для обработки аналогичных деталей;

6) альбомы нормализованных конструкций;

7) годовая программа выпуск;

8) паспортные данные станков (размеров стола, шпинделей, межцентровых расстояний, размеров и расположения крепежных пазов и отверстий и т.д.).

10.1. Последовательность проектирования

Устанавливают размеры стола, размеры и количество Т-образных пазов на столе, наименьшее и наибольшее расстояние от стола до шпинделя; установить размеры посадочных поверхностей шпинделя (размеры конуса, шейки), высоту центров над станиной и суппортом, расстояние между центрами. Эти данные необходимы для определения размеров установочных элементов приспособления: размеров основания, ширины шпонок, размеры и расстояния между проушинами для болтов и т.п.

Уточняют способ базирования детали, намеченный в технологическом эскизе на операцию: совмещаются ли установочная и измерительная базы, нужны ли дополнительные подводимые или регулируемые опоры, какая должна быть форма опорных поверхностей (сферическая, плоская рифленая, плоская гладкая и т.п.).

Приступая к проектированию на листе чертежа, вычерчивают основные контуры детали в трех проекциях в том виде, в котором деталь поступает для обработки на данной операции. Масштаб изображения должен быть (по возможности) 1:1. Деталь изображают условно прозрачной тонкой красной или черной штрих-пунктирной линией. Главная (фронтальная) проекция детали должна показывать положение детали на станке, видимое со стороны рабочего-станочника. Проекции располагаются на достаточном расстоянии друг от друга, достаточном для вычерчивания вокруг них всех элементов приспособления. На поверхностях, подлежащих обработке, указывают припуск, или они выделяются каким-то образом.

Уточнить направление действия сил резания, места приложения и направления усилий зажима.

Вычертить установочные элементы приспособления (опоры, призмы, пальцы и т.п.). Опоры располагаются по контуру установочной поверхности детали с наибольшим расстоянием между ними, чтобы обеспечивать устойчивое положение детали. Действующие силы резания и усилия зажима по возможности должны быть направлены к опорам, не вызывать деформаций детали.

Вычертить элементы зажимного устройства, обращая особое внимание на форму поверхностей, контактирующих с зажимаемой заготовкой. Они должны иметь возможность самоустанавливаться при зажиме, поверхность делается рифленой при контакте с черновыми поверхностями детали, либо иметь защитные прокладки при контакте с чисто обработанными поверхностями. При откреплении детали зажимные элементы должны отодвигаться от детали на достаточное расстояние, чтобы не препятствовать ее извлечению из приспособления. На чертеже деталь изображается в зажатом положении, положение зажимных элементов при откреплении детали показывается контурной штрих-пунктирной линией.

При необходимости далее вычерчивают направляющие элементы приспособления, определяющие положение режущего инструмента (кондукторные втулки, габаритные установы для выверки положения фрез).

Вычерчивают вспомогательные детали и механизмы приспособления (подводимые опоры, стойки, кронштейны для крепления зажимных и направляющих элементов).

Объединить все элементы приспособления корпусом, с использованием типовых форм. Чаще всего корпус делается литым либо коробчатой формы с ребрами жесткости. Все поверхности для крепления установочных, зажимных и вспомогательных элементов, приподнимаются в виде платиков над общей поверхностью корпуса. Корпус должен иметь направляющие (базирующие) элементы для точной установки приспособления на станке (направляющие шпонки, пальцы); проушины для крепления приспособления Т-образными болтами; массивные приспособления должны иметь рым-болты для строповки при установке приспособлений на станке.

Окончательно оформить все проекции приспособления, вычертить дополнительные частные виды, разрезы, сечения, так чтобы по этому чертежу можно было выполнить деталировку.

Нанести габаритные размеры приспособления, с учетом выдвижных или откидывающихся элементов, показать размеры присоединительных поверхностей, проставить размеры сопряжения деталей с указанием посадок (в подвижных соединениях, в местах запрессовки, в ходовых резьбовых соединениях и т.п.).

Составить спецификацию приспособления в соответствии с ГОСТ 2.108-68. На поле чертежа дать техническую характеристику приспособления (диапазон размеров устанавливаемых деталей, диапазон обрабатываемых поверхностей, усилие зажима, рабочее давление в пневмоцилиндре и т.п.) и технические условия на изготовление, сборку, регулировку и прием приспособления (термообработка, покрытие поверхностей, пригонка деталей при сборке, регулировка хода зажимных устройств, окраска приспособления). В технических условиях важное место должны занимать требования по точности расположения элементов приспособления (параллельность, перпендикулярность установочных элементов приспособления установочным и направляющим элементам корпуса приспособления).

Пример проектирования приспособления

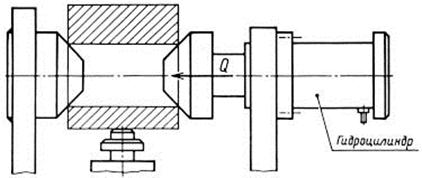

Приспособление предназначено для закрепления заготовки на фрезерном станке. Обработка заготовки заключается в фрезеровании поверхности А, сверлении четырех крепежных отверстий, два из которых развертываются.

Рис. 10.1. Эскиз детали

Заготовка базируется в конусах по отверстию. Комплект баз: 1, 2, 3, 4 - двойная направляющая база; 5 и 6 - опорные базы.

Рис. 10.2. Схема базирования детали

Разработку общего вида ведут методом последовательного нанесения отдельных элементов приспособления вокруг контуров заготовки.

Сначала вычерчивают установочные детали

Рис. 10.3. Чертеж установочных, направляющих и опорных элементов приспособления

Затем изображают зажимные устройства, детали для направления инструмента и вспомогательные устройства.

Рис. 10.4. Чертеж зажимных, фиксирующих, вспомогательных элементов приспособления

После этого вычерчивают корпус приспособления, который объединяет все перечисленные ранее элементы.

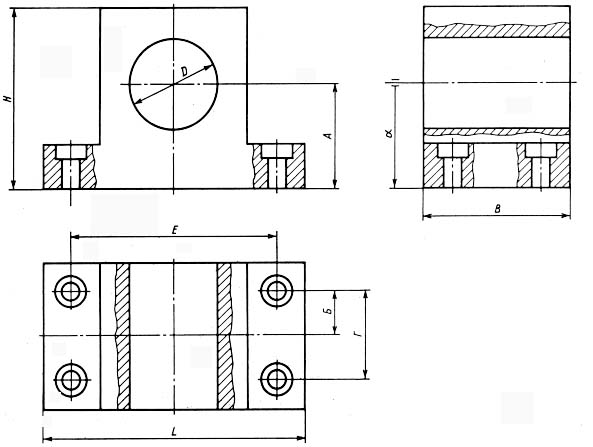

Рис. 10.5. Корпус приспособления с устройствами для крепления его на столе станка

Затем вычерчивают полностью конструкцию приспособления, конструктивно оформляя корпус с учетом удобного расположения всех спроектированных элементов.

Из рассмотренного следует, что процесс конструирования приспособления — это процесс синтеза его элементов, который включает в себя выбор этих элементов, обеспечивающих заданную точность, производительность и экономичность.

10.2. Обеспечение точности, жесткости, виброустойчивости приспособлений.

Точность. По точности исполнения размеры приспособления можно разбить на три группы:

Первая группа - размеры элементов и сопряжений, непосредственно определяющие точность обработки (расстояние между осями кондукторных втулок сверлильного приспособления, отклонение от параллельности рабочей плоскости установочных элементов и плоскости корпуса приспособления, контактирующей со столом станка, и т.д.), а также размеры установочных элементов. Состав этой группы определяют из анализа технологических размерных цепей по каждому выдерживаемому на операции показателю точности, в которых размеры приспособления являются составляющими звеньями.

Допуски размеров первой группы обычно принимаются в 2 - 3 раза меньшими, чем размеров, выдерживаемых при обработке заготовки. Это обеспечивает в ряде случаев достаточно надежное выполнение заданных размеров заготовки и необходимый ресурс работы приспособления до предельного износа его элементов.

Вторая группа - размеры деталей и сопряжений приспособлений, погрешности которых не оказывают влияния на точность обработки (размеры сопряжений зажимных устройств и приводов, выталкивателей и других вспомогательных устройств). Допуски на размеры второй группы определяют в зависимости от назначения механизма, а также характера и условий работы рассматриваемого сопряжения.

Обычно здесь допуски берут по 7 —9-му квалитетам точности.

Третья группа - размеры несопрягаемых обработанных и необработанных поверхностей деталей приспособлений.

Свободные размеры выполняют по 14-му квалитету точности для обработанных и по 16-му квалитету для необработанных поверхностей.

Цель расчета на точность заключается в определении требуемой точности изготовления приспособления по выбранному параметру и заданий допусков размеров деталей и элементов приспособления.

Расчеты включают следующие этапы:

1) выбор одного или нескольких параметров приспособления, которые оказывают влияние на положение и точность обработки заготовки;

2) принятие порядка расчета и выбор расчетных факторов;

3) определение требуемой точности изготовления приспособления по выбранным параметрам;

4) распределение допусков изготовления приспособления на допуски размеров деталей, являющихся звеньями размерных цепей;

5) внесение в ТУ сборочного чертежа приспособления пункта об обеспечении точности приспособления.

Приспособление рассчитывается на точность по одному параметру в случае, если при обработке заготовки размеры выполняются в одном направлении; по нескольким параметрам, если на заготовке выполняются размеры в нескольких направлениях.

Направление расчетного параметра приспособления должно совпадать с направлением выполняемого размера при обработке заготовки. При получении на обрабатываемой заготовке размеров в нескольких направлениях приспособление можно рассчитывать только по одному параметру в направлении наиболее точного по допуску и наиболее ответственного по чертежу.

В зависимости от конкретных условий в качестве расчетных параметров могут выступать:

− допуск параллельности и перпендикулярности рабочей поверхности установочных элементов к поверхности корпуса приспособления, контактирующей со станком;

− допуск угловых и линейных размеров;

− допуск соосности (эксцентриситет);

− допуск перпендикулярности осей цилиндрических поверхностей и т.д.

− допуск расположения втулок кондуктора относительно установочных поверхностей приспособления;

− допуск межцентровых расстояний между кондукторами и втулками;

− допуск перпендикулярности или параллельности осей втулок относительно рабочей поверхности установочных элементов и опорной поверхности корпуса приспособления.

Пример выбора расчетных параметров приспособления

Рис. 10.6. Схема для выбора расчетных параметров точности

На рис. 10.6. изображено приспособление для фрезерования. На станке обрабатывается заготовка 4 по поверхностям А и В в размерах а и в с допусками δа и δв. Базовыми поверхностями Б и Г заготовка устанавливается на опорные пластины 3 и 5 в корпусе 2 приспособления. Корпус контактирует со столом 1 фрезерного станка плоскостью Д. Его положение относительно Т-образных пазов стола обеспечивается направляющими шпонками 6.

При анализе выполняемых размеров а и в, схем базирования и установки, можно установить, что допуск параллельности обрабатываемой поверхности А и В относительно Б и Г детали 4 может быть в пределах допуска δа и δв. Положение заготовки будет определяться положением рабочих поверхностей установочных элементов 3 и 5 относительно поверхностей, контактирующих с поверхностями стола станка и определяющих положение приспособления на станке

В качестве расчетных здесь следует брать два параметра:

− допуск параллельности плоскости Г установочных элементов 3 относительно плоскости Д корпуса приспособления;

− допуск параллельности плоскости Б опорной пластины 5 и боковой поверхности Е направляющих шпонок 6 корпуса.

Жесткость необходима для получения заданной точности обработки деталей (заготовок). В первую очередь, жесткость обеспечивается в направлении действия сил закрепления и резания. Для повышения жесткости следует применять конструкции с малым числом стыков, уменьшать зазоры в соединениях и устранять внецентренное приложение нагрузки. Предпочтительны цельные или сварные конструкции деталей, менее желательны сборные конструкции.

Вибрационная устойчивость также служит обеспечению заданной точности обработки деталей. Непостоянство силы резания и неоднородность жесткости станочных приспособлений и других элементов упругой технологической системы предопределяют возникновение вибраций, которые часто являются самовозбуждающимися (автоколебаниями).

В результате повышается шероховатость обрабатываемой поверхности, ухудшаются условия работы режущего инструмента, и усиливается динамический характер силы резания. Если частота собственных колебаний приспособления совпадает с частотой колебаний при резании, то возникает резонанс, при котором амплитуда колебаний сильно возрастает. Зону резонанса целесообразно смещать в область высоких скоростей резания, одновременно повышая жесткость приспособлений и частоту их собственных колебаний.

Для уменьшения вибрации возможно применение демпфирующих элементов, для чего с успехом используют клеевые покрытия. Расчет приспособлений на виброустойчивость сложен и, как правило, не проводится.

Контрольные задания.

Задание 10.1.

Какие материалы необходимы конструктору для проектирования приспособления?

Задание 10.2.

Последовательность проектирования приспособления.

Задание 10.3.

На какие группы по точности исполнения делятся размеры приспособления?

|

|

|

|

Дата добавления: 2014-01-15; Просмотров: 4031; Нарушение авторских прав?; Мы поможем в написании вашей работы!