КАТЕГОРИИ:

Архитектура-(3434)Астрономия-(809)Биология-(7483)Биотехнологии-(1457)Военное дело-(14632)Высокие технологии-(1363)География-(913)Геология-(1438)Государство-(451)Демография-(1065)Дом-(47672)Журналистика и СМИ-(912)Изобретательство-(14524)Иностранные языки-(4268)Информатика-(17799)Искусство-(1338)История-(13644)Компьютеры-(11121)Косметика-(55)Кулинария-(373)Культура-(8427)Лингвистика-(374)Литература-(1642)Маркетинг-(23702)Математика-(16968)Машиностроение-(1700)Медицина-(12668)Менеджмент-(24684)Механика-(15423)Науковедение-(506)Образование-(11852)Охрана труда-(3308)Педагогика-(5571)Полиграфия-(1312)Политика-(7869)Право-(5454)Приборостроение-(1369)Программирование-(2801)Производство-(97182)Промышленность-(8706)Психология-(18388)Религия-(3217)Связь-(10668)Сельское хозяйство-(299)Социология-(6455)Спорт-(42831)Строительство-(4793)Торговля-(5050)Транспорт-(2929)Туризм-(1568)Физика-(3942)Философия-(17015)Финансы-(26596)Химия-(22929)Экология-(12095)Экономика-(9961)Электроника-(8441)Электротехника-(4623)Энергетика-(12629)Юриспруденция-(1492)Ядерная техника-(1748)

Кислородно-конвертерный способ производства стали

|

|

|

|

Выплавка стали производится в конвертере (рисунок 3.2), представляющем собой стальной сосуд грушевидной формы / вместимостью 100...350 т. Внутри конвертер выложен огнеупорным кирпичом 2 (смолодоломитовый кирпич). В верхней его части находится горловина 3, сбоку — летка 4. Снаружи (в средней части) конвертер опоясан стальным кольцом с двумя цапфами. Цапфы удерживают конвертер и позволяют поворачивать его вокруг горизонтальной оси. Поворот конвертера осуществляется электродвигателями через систему редукторов. Перед началом процесса конвертер поворачивают в наклонное положение, загружают металлический лом и заливают жидкий чугун, имеющий температуру 1250... 1400°С. Затем конвертер ставят в вертикальное положение, загружают известняк, опускают водоохлаждаемую форму и подают кислород под давлением 1,0... 1,4 МПа. При воздействии кислорода на жидкий металл прежде всего окисляется железо (2Fе+О2 =2FеО), а образующийся оксид железа взаимодействует с примеcями (углеродом, кремнием, марганцем): С+FеО = СО+Fе; 2FеО +Si= SiO2+2Fе;

Мn+FеО = МnО + Fе. Одновременно идет процесс окисления примесей чистым кислородом.

Известь взаимодействует с фосфором, серой и переводит их в шлак:

2Р+5FеО-т-4СаО= (СаО)4Р2О5 + 5Fе. Сера удаляется в шлак с момента продувки и в течение всей плавки: FеS+СаО = СаS + FеО. Но степень десульфурации расплава не превышает 40 % вследствие высокого содержания FеО в шлаке.

2Р+5FеО-т-4СаО= (СаО)4Р2О5 + 5Fе. Сера удаляется в шлак с момента продувки и в течение всей плавки: FеS+СаО = СаS + FеО. Но степень десульфурации расплава не превышает 40 % вследствие высокого содержания FеО в шлаке.

Рисунок 3.2 – Схема кислородного конвертера

Контроль плавки ведется по спектру пламени, выходящего из горловины конвертера.

По ходу плавки берут пробы металла на экспресс-анализ. Если содержание углерода соответствует заданному, продувку прекращают, поднимают фурму и, повернув конвертер в горизонтальное положение, выпускают сталь через летку в ковш, а затем через горловину сливают шлак.

В готовой стали остается кислород в виде оксида железа. Для его восстановления в ковш вводят раскислители. Если сталь полностью раскислена и при застывании в изложницах из нее почти не выделяются газы, ее называют «спокойной». При выплавке спокойной стали в качестве раскислителей сначала вводят ферромарганец, потом ферросилиций и в последнюю очередь алюминий.

В тех случаях, когда из стали не удален кислород, при ее разливке в изложницы и постепенном охлаждении последний взаимодействует с углеродом.

Образующийся оксид углерода интенсивно выделяется из кристаллизирующегося слитка. Поверхность металла как бы бурлит, поэтому такую сталь называют «кипящей».

При получении кипящей стали в качестве раскислителя вводят только ферромарганец. Закончив раскисление, приступают к разливке стали по изложницам. Температура стали при разливке -1600...1650°С.

В кислородных конвертерах в основном выплавляют углеродистые, низколегированные и легированные стали. Из таких сталей изготовляют катанку, проволоку, сортовой прокат, лист, трубы, рельсы и широкий сортамент других изделий. Основные технико-экономические показатели работы конвертера: продолжительность плавки в конвертере вместимостью 350 т составляет

50 мин, годовая производительность конвертера вместимостью 250 т — более 1,5 млн т, выход годного металла — 90...92 %, удельный расход кислорода — 50...55 м3 на 1 т стали. Основным показателем является себестоимость выработки 1 т стали.

Производство стали в мартеновских печах

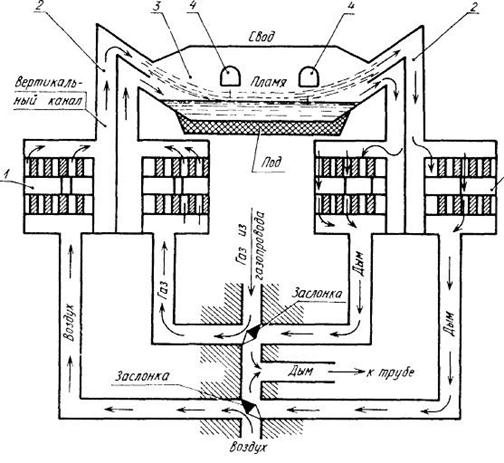

Мартеновская печь (рисунок 3.3) сложена из огнеупорного кирпича и стянута рядом стальных балок, образующих наружный каркас.

Внутри печи находится рабочее пространство 3, сверху оно ограни чено сводом, снизу — подом. Под выложен в виде овальной чаши в которой происходит процесс плавки. В передней стенке печи имеются загрузочные окна 4, через которые загружают шихтовы материалы и следят за ходом плавки. В задней стенке устраивают отверстия для выпуска стали и шлака.

В торцах печи расположены головки 2, соединяющие плавиль ное пространство с регенераторами /. Последние представляют камеры, выложенные огнеупорным кирпичом, и служат для подо грева воздуха и газообразного топлива. Печи, работающие на низкокалорийном топливе, имеют с каждой стороны по два регенератора, а печи, работающие на жидком топливе и высококалорийном газе— по одному регенератору с каждой стороны.

По конструкции мартеновские печи делятся на стационарные (неподвижные) и качающиеся. В качающихся печах рабочее пространство заключено в металлический кожух, рама которого опирается на катки, позволяющие наклонять печь с помощью гидравлического или механического привода. В таких печах облегчается загрузка шихты, удаление шлака и разливка готовой стали, но из за сложности конструкции они применяются редко.

На многих заводах работают двухванные печи. Это наиболее производительные подовые сталеплавильные агрегаты. Вместимость современных мартеновских печей — 600...900 т.

В зависимости от состава шихты различают скрап-процесс и скрап-рудный процессы плавки. При скрап-процессе в печь загружаются скрап (55...75 %) и чушковый чугун (25...45%). При скрап-рудном процессе в печь заливают жидкий чугун (55...75 %), добавляют руду (12...20%) и скрап. Наиболее распространен скрап-рудный процесс плавки.

Рисунок 3.3 - Схема технологического процесса мартеновской печи

Процессы плавки в мартеновских печах делят на кислые и основные. Характерные особенности кислого процесса: печь футеруется кислым огнеупорным кирпичом (динасовый кирпич, кварцевый песок), используется шихта с малым содержанием серы и фосфора, удаление которых в кислых печах затруднено. При основном процессе плавки футеровка печи выполняется из магнезитового или доломитового кирпича, для удаления серы и фосфора в шихту вводят известняк.

Основной скрап-рудный процесс включает заправку пода и откосов, завалку и прогрев твердой шихты, заливку жидкого чугуна, плавление, кипение, раскисление, доводку и выпуск готовой стали.

Заправка пода и откосов заключается в засыпке доломитовым или магнезитовым порошком выбоин и ямок, разъеденных шлаком. Для лучшей приварки порошка к поду эту операцию проводят при повышенных температурах.

Завалка шихты производится завалочными машинами. Сначала загружают часть лома, а на него — известняк и железную руду. После прогрева загружают остальной лом и нагревают до температуры плавления чугуна.

Заливка жидкого чугуна производится из ковша по специально установленному желобу.

В период загрузки и плавления шихты происходит окисление примесей за счет кислорода, содержащегося в печных газах и руде, а после образования шлака — содержащегося в оксиде железа, растворенном в шлаке. Окисление примесей (С, Si, Мn, Р) идет по тем же реакциям, что и при конвертерном процессе. Известняк переводит в шлак серу и фосфор.

Важным моментом плавки является период «кипения» — выделения образующегося оксида углерода в виде пузырьков. Металл при этом перемешивается, выравниваются его температура и химический состав, удаляются газы, всплывают неметаллические включения. По достижении требуемого содержания углерода в кипящем металле, что определяется путем быстрого анализа отбираемых проб, приступают к последней стадии плавки — доводке и раскислению металла. В печь вводят рассчитанную дозу ферромарганца и ферросилиция, в результате чего уменьшается содержание оксида железа в металле (металл раскисляется).

После раскисления берут контрольную пробу металла и шлака, пробивают летку и по желобу выпускают сталь в ковши. Продолжительность плавки стали в мартеновской печи составляет 8...16 ч. Печь работает непрерывно. Длительность функционирования печи в основном зависит от стойкости ее свода. Стойкость динасового свода — 200...350 плавок, магнезито-хромитового — 300... 1000 плавок.

Основными показателями, характеризующими работу мартеновских печей, являются: съем стали с 1 м2 площади пода в сутки (в среднем составляет 8...12, при интенсификации процесса-20...30 т/м2), расход металлошихты на 1 т годных слитков (1050... 1200 кг), выход годного (91...95 %), расход условного топлива на 1 т стали (10...20% от массы выплавляемой стали), выплавка стали на одного рабочего (в крупных мартеновских цехах при скрап-рудном процессе — 2000...3000 т в год), себестоимость 1 т мартеновской стали (колеблется от 80 до 116 руб.).

Приведенные технико-экономические показатели мартеновского производства зависят и от принятой организации работы.

Наметилась устойчивая тенденция к увеличению удельного веса выплавки стали кислородно-конвертерным способом, как более технически совершенным и экономически эффективным. Удельный вес выплавки стали в стране в мартеновских печах снизился, она составляет 30...35 % от общего ее производства.

В то же время часть крупных мартеновских цехов в XII пятилетке реконструируется: на месте мартеновских печей устанавливаются дуговые сталеплавильные агрегаты или обычные мартеновские печи заменяются на двухваныые с использованием кислорода как интенсификатора плавки. Применение методов внепечной обработки стали в сочетании с системами автоматизации контроля и управления технологическим процессом плавки позволит повысить качество металла и использовать мартеновские печи для производства высококачественных и высоколегированных сталей.

|

|

|

|

|

Дата добавления: 2014-01-15; Просмотров: 1301; Нарушение авторских прав?; Мы поможем в написании вашей работы!