КАТЕГОРИИ:

Архитектура-(3434)Астрономия-(809)Биология-(7483)Биотехнологии-(1457)Военное дело-(14632)Высокие технологии-(1363)География-(913)Геология-(1438)Государство-(451)Демография-(1065)Дом-(47672)Журналистика и СМИ-(912)Изобретательство-(14524)Иностранные языки-(4268)Информатика-(17799)Искусство-(1338)История-(13644)Компьютеры-(11121)Косметика-(55)Кулинария-(373)Культура-(8427)Лингвистика-(374)Литература-(1642)Маркетинг-(23702)Математика-(16968)Машиностроение-(1700)Медицина-(12668)Менеджмент-(24684)Механика-(15423)Науковедение-(506)Образование-(11852)Охрана труда-(3308)Педагогика-(5571)Полиграфия-(1312)Политика-(7869)Право-(5454)Приборостроение-(1369)Программирование-(2801)Производство-(97182)Промышленность-(8706)Психология-(18388)Религия-(3217)Связь-(10668)Сельское хозяйство-(299)Социология-(6455)Спорт-(42831)Строительство-(4793)Торговля-(5050)Транспорт-(2929)Туризм-(1568)Физика-(3942)Философия-(17015)Финансы-(26596)Химия-(22929)Экология-(12095)Экономика-(9961)Электроника-(8441)Электротехника-(4623)Энергетика-(12629)Юриспруденция-(1492)Ядерная техника-(1748)

Производство стали в электрических печах

|

|

|

|

В настоящее время для выплавки стали применяют дуговые и индукционные электрические печи, которые являются наиболее совершенными сталеплавильными агрегатами.

Основные преимущества способа получения стали в электрических печах — возможность создания высокой температуры в плавильном пространстве печи (более 2000 °С) и выплавки стали и сплавов любого состава; использование известкового шлака (до 50...60 % СаО), способствующего хорошему очищению металла от вредных примесей — серы и фосфора; возможность ведения плавки при всех режимах и условиях производства. Создание восстановительной среды или вакуума в печи способствует хорошему раскислению и дегазации металла. В СССР этим способом получают свыше 10 % стали. Намечается дальнейший рост производства электростали.

Наибольшее распространение в металлургической промышленности получили дуговые электрические печи.

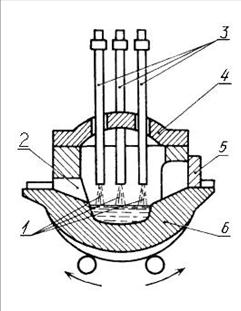

Дуговая печь (рисунок 3.4) имеет сварной стальной цилиндрический корпус 6 со сферическим днищем, который выложен внутри огнеупорным и теплоизоляционным кирпичом. Свод 4 печи делается съемным и имеет отверстия для электродов 3 (угольных или графитовых диаметром 400...500 мм и длиной 2 м). Число электродов соответствует числу фаз электрического тока. Крепятся они в электродержателях и при помощи специального механизма могут перемещаться вверх и вниз. Печь имеет рабочее окно 5 и выпускное отверстие 2. Устанавливается печь на дугообразных полозьях и с помощью двигателя поворачивается в сторону выпускного отверстия со сливным желобом.

Ток подается к электродам от понижающего трансформатора через гибкие шины. Мощность его зависит от емкости печи и способа проведения плавки. Дуга / возбуждается между электродами и металлической шихтой.

Вместимость электродуговых печей колеблется от 2,5 до 200 т. В перспективе предусматривается строительство печей вместимостью 300...400 т. При плавке стали в дуговых электропечах в состав шихтовых материалов входят в основном стальной лом и скрап с добавками чугуна, железной руды, флюсов, раскислителей и ферросплавов. Чугун применяется для науглероживания металла, руду добавляют для окисления примесей.

Рисун ок 3.4 –Схема электродуговой печи

ок 3.4 –Схема электродуговой печи

Различают основной и кислый процессы плавки стали. При основном процессе под и стены печи футеруют основными материалами (магнезитовым кирпичом), а при кислом процессе - кислыми материалами (динасовым кирпичом).

При основных процессах в качестве флюса для ошлакования серы и фосфора применяют известь, раскислители ферросилиций, ферромарганец, алюминий. Для легирования вводят феррохром, феррованадий и др.

Загрузка шихтовых материалов производится сверху при отодвинутом в сторону своде.

Плавка в электропечи начинается с заправки пода и завалки шихты. На под печи сначала загружают мелкий стальной скрап, затем более крупные куски шихты. Укладка шихты должна быть плотной. По окончании загрузки опускают электроды до легкого соприкосновения с кусками металла, затем включают ток и начинают плавку. В течение первого периода плавки происходит расплавление твердой шихты и окисление примесей: кремния, марганца, фосфора, углерода, частично железа. Образовавшийся первичный фосфористый шлак удаляют из печи и загружают известь и руду. Через некоторое время начинается «кипение» металла (выгорает избыточный углерод, удаляются растворенные газы и неметаллические включения), затем берется проба стали для быстрого определения содержания в ней углерода и марганца, а также пробы шлака для определения содержания СаО и SiO2. Затем снова удаляется шлак. Первый период плавки заканчивается дефосфорацией металла до содержания фосфора 0,01...0,012 % и окислением примесей, однако в стали остаются еще кислород и сера. Во втором периодг плавки производятся раскисление, десульфурация и рафинирование стали (окончательная доводка химического состава). С этой целью наводят новый шлак, добавляя известь, плавиковый шпат и молотый кокс. После этого сталь раскисляют ферромарганцем и ферро силицием. В присутствии восстановительного известкового шлак сера переходит в шлак.

В конце второго периода плавки берется проба стали, металл доводится до заданного состава, а при необходимости в него вводятся легирующие элементы. Окончательное раскисление стали производят алюминием. Печь наклоняют и готовую сталь выпускают через отверстие по желобу в ковш. Продолжительность плавки — 2...4 ч в зависимости от вместимости печи и сорта выплавляемой стали.

Основными технико-экономическими показателями электродуговых печей являются: выплавка стали в сутки на 1000 кВ-А мощности трансформатора печи и расход электроэнергии и электрода на 1 т годной стали.

Суточная производительность печей средней вместимости составляет 12...15 т на каждые 1000 кВ-А мощности трансформатора расход электроэнергии — 2,34...2,7 кДж (500...600 кВт-ч), расxод графитовых электродов — 6,5 кг на 1 т стали. Для повышения производительности печей намечается значительно увеличить мощность печных трансформаторов (для 200 тонных печей до 80... 120 МВА) и перевод процессов рафинирования стали в специальные внепечные агрегаты. При работе печей на предварительно расплавленной шихте вдвое сокращается продолжительность плавки. Предусматривается широкое использование кислородного дутья с установкой автоматизированных фурм, применение газокислородных горелок и вдувание порошкообразных материалов. Электропечи будут оборудованы установками для электромагнитного перемешивания и устройствами для измерения температуры металла.

Большое внимание уделяется использованию металлизированного сырья в шихте. При содержании металлизированного сырья в шихте, составляющем 80 %, производительность печей повышается на 20...30%. В настоящее время ведутся работы по созданию 500... 600-тонных электропечей с шестью электродами.

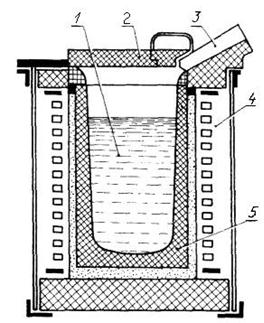

Индукционная печь (рисунок 3.5) состоит из индуктора 4, в который помещают огнеупорный тигель 5 с расплавом /. Индуктор изготовляется в виде катушки из медны> трубок, по которым циркулирует вода. Между тиглем и индуктором имеется прокладка из теплоизоляционного материала. Индуктор и тигель размещают в каркасе из немагнитной стали. Каркас печи с тиглем и индуктором может наклоняться для выпуска стали из печи.

Рисунок 3.5 – Схема индукционной электропечи

Печь имеет съемную крышку 2 и носок слива стали 3. В тигель загружают чистые, тщательно подобранные материалы, чтобы после их расплавления получить заданный состав металла. Для расплавления металла на корпус индуктора подается от генератора ток высокой частоты. В металле возникают вихревые токи, быстро нагревающие металл до температуры плавления. В конце плавки добавляют раскислители и присадки. Плавку ведут быстро, поэтому металл не успевает сильно окислиться.

Плавка в индукционных печах ведется в воздушной среде или в вакууме. При выплавке и разливке стали в вакууме значительно улучшается ее качество за счет уменьшения содержания газов и неметаллических включений. В вакуумных индукционных печах выплавляют высоколегированные жаростойкие, жаропрочные и конструкционные стали и сплавы с особыми свойствами, а также углеродистые стали с минимальным содержанием углерода. Вместимость этих печей — от 50 кг до 25 т. Готовую сталь разливают в изложницы и получают слитки, или же она идет непосредственно на изготовление фасонных отливок.

В общем объеме выплавки стали доля выплавляемой в электропечах непрерывно растет. Широкое применение этого способа сдерживается из-за большого расхода электроэнергии п высокой стоимости получаемой стали.

|

|

|

|

|

Дата добавления: 2014-01-15; Просмотров: 1391; Нарушение авторских прав?; Мы поможем в написании вашей работы!