КАТЕГОРИИ:

Архитектура-(3434)Астрономия-(809)Биология-(7483)Биотехнологии-(1457)Военное дело-(14632)Высокие технологии-(1363)География-(913)Геология-(1438)Государство-(451)Демография-(1065)Дом-(47672)Журналистика и СМИ-(912)Изобретательство-(14524)Иностранные языки-(4268)Информатика-(17799)Искусство-(1338)История-(13644)Компьютеры-(11121)Косметика-(55)Кулинария-(373)Культура-(8427)Лингвистика-(374)Литература-(1642)Маркетинг-(23702)Математика-(16968)Машиностроение-(1700)Медицина-(12668)Менеджмент-(24684)Механика-(15423)Науковедение-(506)Образование-(11852)Охрана труда-(3308)Педагогика-(5571)Полиграфия-(1312)Политика-(7869)Право-(5454)Приборостроение-(1369)Программирование-(2801)Производство-(97182)Промышленность-(8706)Психология-(18388)Религия-(3217)Связь-(10668)Сельское хозяйство-(299)Социология-(6455)Спорт-(42831)Строительство-(4793)Торговля-(5050)Транспорт-(2929)Туризм-(1568)Физика-(3942)Философия-(17015)Финансы-(26596)Химия-(22929)Экология-(12095)Экономика-(9961)Электроника-(8441)Электротехника-(4623)Энергетика-(12629)Юриспруденция-(1492)Ядерная техника-(1748)

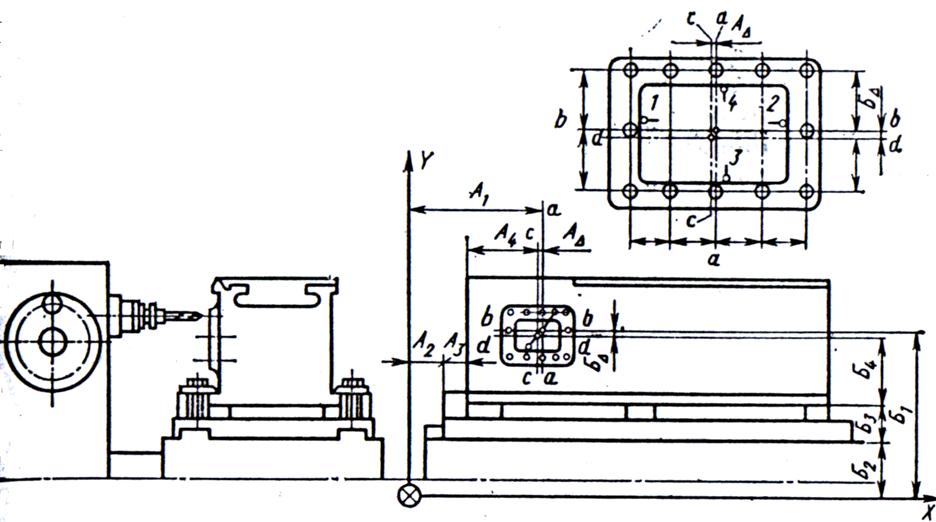

Влияние выбора технологических баз при обработке основания заготовки станины на точность размеров и отклонения припуска

|

|

|

|

Т а б л и ц а 3

| Исходная заготовка | Вариант | Схемы базирования | Положение контура детали относительно контура заготовки | |

| Обработка основания | Обработка направляющих | |||

Конкретная заготовка

станины с

неравномерной толщиной

литой полки

Конкретная заготовка

станины с

неравномерной толщиной

литой полки

|

|

|  Обеспечивается равномерный припуск по длине направляющих

Обеспечивается равномерный припуск по длине направляющих

| |

|

|  Обеспечивается равномерная толщина полки

Обеспечивается равномерная толщина полки

|

При обработке литых чугунных заготовок станин с монолитными, а тем более с незакаливаемыми направляющими равномерность припусков по направляющим также влияет на окончательное качество станины. Это связано с анизотропностью свойств литого чугуна по глубине направляющих. При литье заготовки станины направляющими вниз наиболее плотный, прочный и износостойкий слой чугуна формируется у поверхности литых направляющих. В случае съема неравномерного припуска с направляющих твердость и износостойкость могут оказаться существенно различными по длине направляющих, что недопустимо из-за их неравномерного износа при эксплуатации и быстрой потери точности.

В целях обеспечения равномерного припуска наиболее ответственных поверхностей станины, которыми являются направляющие, базирование заготовки на первых операциях при обработке плоскости основания и боковых платиков, используемых в качестве общих технологических баз, должно осуществляться по литым направляющим.

3.1.8. Установка и разметка станины

Установка заготовки станины с требуемой точностью в соответствии с выбранными технологическими базами при выполнении операций технологического процесса может осуществляться двумя способами:

1) посредством контакта поверхностей, реализующих технологические базы каждой заготовки с соответствующими установочными элементами приспособления;

2) выверкой положения каждой заготовки по обрабатываемым поверхностям, разметочным рискам, обработанным поверхностям.

В первом случае необходимая точность установки достигается методом полной взаимозаменяемости в настроенном приспособлении с минимальными затратами времени и, как правило, не нуждается в контроле точности установки. Приспособление должно быть заранее настроено и выверено с требуемой точностью на станке или спутнике, что целесообразно при обработке заготовок станин в крупносерийном и серийном производствах при больших размерах партии запуска.

Во втором случае положение каждой заготовки станины, устанавливаемой на столе станка или на плите-спутнике, регулируют, добиваясь необходимой точности положения разметочных рисок или поверхностей заготовки, реализующих технологические базы. Для регулирования положения заготовки станины используют регулируемые по высоте винтовые и клиновые опоры и домкраты. При обработке станин на современных многоцелевых станках с ЧПУ используют палеты для совмещения времени выверки одной заготовки с временем обработки другой, тем самым сокращают время простоя станка.

Процесс выверки может быть автоматизирован. Для этого используют специальную измерительную головку. Она автоматически устанавливается из инструментального магазина в шпиндель станка с ЧПУ вместо режущего инструмента. Измерительный наконечник головки автоматически подводится к поверхностям заготовки, по которым осуществляется выверка заготовки на станке. По результатам измерений действительного положения баз заготовки в системе координат станка автоматически вычисляются величины коррекции, которые вводятся в систему ЧПУ станка. Выверка положения заготовки станины аналогична выставке заготовки корпусной детали на спутнике с использованием координатно-измерительной машины (рис. 29).

|

Рис. 29. Выставка заготовок на спутнике с использованием

координатно-измерительной машины:

а – координатная система без разметки;

б – измерение положения заготовки в процессе установки

Для реализации установки заготовки по разметочным рискам каждая заготовка станины должна пройти операцию разметки, которая может преследовать несколько целей: создание технологических баз для установки по разметочным рискам; создание баз для настройки станков на черновую обработку по разметочным рискам; контроль заготовки по основным параметрам.

При разметке заготовки стараются обеспечить наиболее удачное положение станины внутри объема конкретной заготовки, обладающей индивидуальными отклонениями размеров. При разметке решают те же задачи, что и при выборе технологических баз на первой операции: обеспечивают размерные связи обрабатываемых и необрабатываемых поверхностей и распределяют фактически имеющиеся припуски между всеми обрабатываемыми поверхностями.

3.1.9. Черновая обработка заготовок станин

Черновую обработку литой заготовки станины проводят в целях:

– снять литейную корку и дефектный слой, содержащий отбеленный чугун, с обрабатываемых поверхностей;

– обеспечить необходимое уточнение размеров заготовки;

– удалить с обрабатываемых поверхностей заготовки максимально допустимый объем металла перед последующим старением с учетом обеспечения необходимого припуска для дальнейшей обработки;

– обеспечить равномерные припуски под последующую обработку направляющих;

– обеспечить требуемые размерные связи в станине между всеми обработанными и литыми необрабатываемыми поверхностями станины;

– выявить возможные дефекты литья на всех ответственных поверхностях.

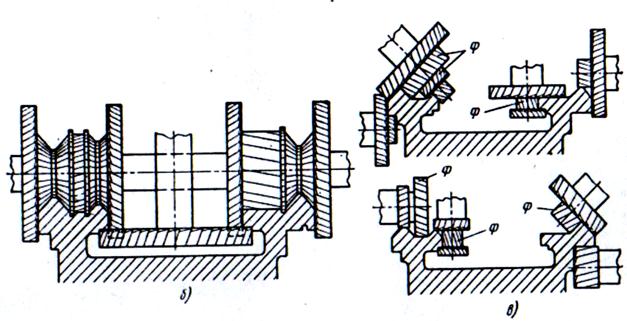

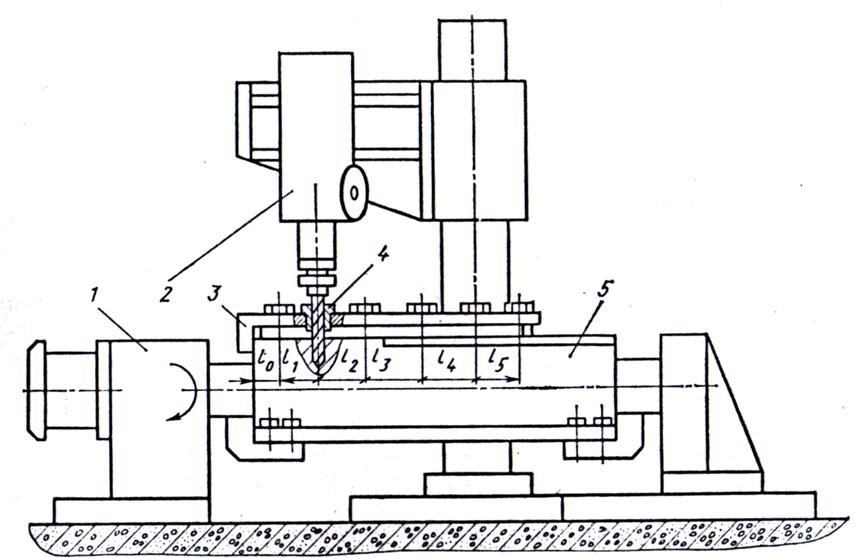

Черновая обработка основания осуществляется фрезерованием или строганием (в зависимости от ширины обрабатываемой поверхности основания станин) или точением (круглое основание) (рис. 30). При ширине обрабатываемой поверхности свыше 140 мм более предпочтительно по времени фрезерование, а при ширине до 140 мм – строгание.

|

Рис. 30. Обработка плоскости основания заготовки станины

фрезерованием и строганием

Черновая обработка направляющих осуществляется строганием или фрезерованием (прямолинейные направляющие) или точением (круговые направляющие).

Фрезерование направляющих может осуществляться на универсальных и специальных многошпиндельных продольно-фрезерных станках, а также на многоцелевых станках с ЧПУ.

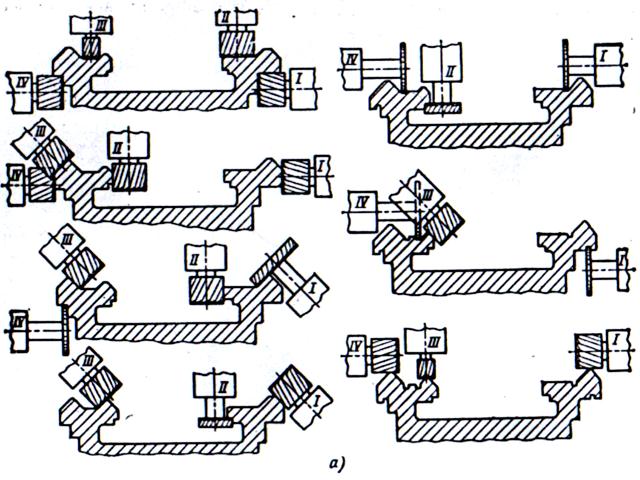

Существует несколько способов фрезерования направляющих (рис. 31).

1. Фрезерование стандартными торцевыми, цилиндрическими и дисковыми фрезами на четырехшпиндельном продольно-фрезерном станке (рис. 31, а) или на многоцелевых станках с ЧПУ.

Рис. 31. Способы фрезерования прямолинейных направляющих заготовки:

а – стандартными фрезами; б – специальным набором фрез;

в – несколькими наборами фрез; ф – специальные фрезы в наборе

2. Фрезерование специальным набором фрез (рис. 31, б). Экономически целесообразно только при достаточно большой серийности производства станин.

3. Фрезерование несколькими наборами фрез (рис. 31, в). Это промежуточный вариант между первым и вторым способами.

3.1.10. Чистовая обработка станин

Чистовая обработка станин выделяется в отдельный этап и осуществляется после черновой обработки и старения литых станин или после термо- или виброобработки сварных заготовок станин.

Обработка основания станины, направляющих, верхних, боковых и торцовых поверхностей осуществляется фрезерованием, строганием и шлифованием на соответствующих станках аналогично черновой обработке.

Чистовую обработку заготовки начинают с обработки технологических баз под дальнейшие операции, то есть с обработки у заготовок горизонтальных станин плоскости основания и боковых платиков. Заготовку базируют при этом по направляющим.

Обработка направляющих и других высокоточных поверхностей станины осуществляется фрезерованием, строганием, шлифованием или шабрением. Заготовку устанавливают на окончательно обработанное основание в приспособление или на стол станка.

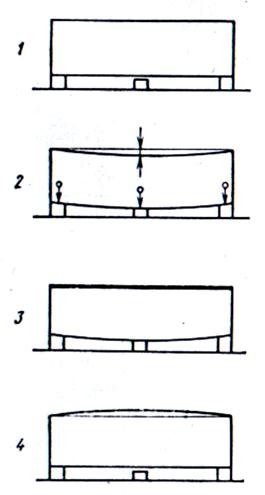

Используемые станки – продольно-фрезерные, продольно-строгальные универсальные и специальные, многоцелевые станки с ЧПУ. Для компенсации погрешностей, вызываемых термообработкой, в ряде случаев необходимо обеспечить выпуклость направляющих после фрезерования. Для этого используют станки, оснащенные копирными устройствами или системами ЧПУ с контурным управлением. Требуемую выпуклость можно получить и путем упругой деформации станины (рис. 32).

|

Рис. 32. Схема обеспечения требуемой выпуклости направляющих путем упругой деформации заготовки станины: 1 – до зажима заготовки; 2 – после зажима заготовки;

3 – после обработки направляющих и до открепления заготовки;

4 – после открепления заготовки с обработанными направляющими

Дальнейшую обработку направляющих и других поверхностей вспомогательных баз станин прецизионных станков в зависимости от требований точности необходимо осуществлять на продольно-фрезерных или продольно-строгальных станках повышенной точности, оставляя припуск  мм на сторону под шабрение или шлифование.

мм на сторону под шабрение или шлифование.

Обработка торцевых стенок горизонтальных станин осуществляется на горизонтально-расточных и многоцелевых станках. Особенно высокие требования точности предъявляют к торцевым поверхностям секций составных станин, для которых торцевые поверхности являются основными или вспомогательными базами. Примером составной станины является станина двустороннего агрегатного станка (рис.33).

Рис.33. Составная станина агрегатного станка

Пример обработки торцовой поверхности боковой станины агрегатного станка показан на рис. 34.

Крепежные отверстия обрабатываются либо ручными машинами (электрические или пневматические дрели, при этом трудно обеспечить высокую точность по перпендикулярности), либо с помощью радиально-сверлильных станков, либо на многоцелевом станке (рис. 35, 36).

К крепежным отверстиям предъявляют следующие основные требования: перпендикулярность осей отверстий к плоскости, точность межцентровых расстояний, точность положения группы отверстий.

|

Рис. 34. Обработка торца заготовки секции составной станины на многоцелевом станке:

а – последовательность обработки инструментами; б – обработка торцовой фрезой;

в – обработка концевой фрезой; г – последовательность обработки отверстий

|

Рис. 35. Обработка отверстий в литом фланце станины на многоцелевом станке:

1 - 4 – точки касания заготовки щупом измерительной головки

|

Рис. 36. Обработка отверстий в станине в поворотном приспособлении на радиально-сверлильном станке по накладным кондукторам:

1 – передняя бабка приспособления; 2 – шпиндельная бабка радиально-сверлильного станка; 3 – плита накладного кондуктора;

4 – сменная втулка кондуктора; 5 – заготовка станины

|

|

|

|

|

Дата добавления: 2014-01-15; Просмотров: 1460; Нарушение авторских прав?; Мы поможем в написании вашей работы!