КАТЕГОРИИ:

Архитектура-(3434)Астрономия-(809)Биология-(7483)Биотехнологии-(1457)Военное дело-(14632)Высокие технологии-(1363)География-(913)Геология-(1438)Государство-(451)Демография-(1065)Дом-(47672)Журналистика и СМИ-(912)Изобретательство-(14524)Иностранные языки-(4268)Информатика-(17799)Искусство-(1338)История-(13644)Компьютеры-(11121)Косметика-(55)Кулинария-(373)Культура-(8427)Лингвистика-(374)Литература-(1642)Маркетинг-(23702)Математика-(16968)Машиностроение-(1700)Медицина-(12668)Менеджмент-(24684)Механика-(15423)Науковедение-(506)Образование-(11852)Охрана труда-(3308)Педагогика-(5571)Полиграфия-(1312)Политика-(7869)Право-(5454)Приборостроение-(1369)Программирование-(2801)Производство-(97182)Промышленность-(8706)Психология-(18388)Религия-(3217)Связь-(10668)Сельское хозяйство-(299)Социология-(6455)Спорт-(42831)Строительство-(4793)Торговля-(5050)Транспорт-(2929)Туризм-(1568)Физика-(3942)Философия-(17015)Финансы-(26596)Химия-(22929)Экология-(12095)Экономика-(9961)Электроника-(8441)Электротехника-(4623)Энергетика-(12629)Юриспруденция-(1492)Ядерная техника-(1748)

Проектирование ТП изготовления валов

|

|

|

|

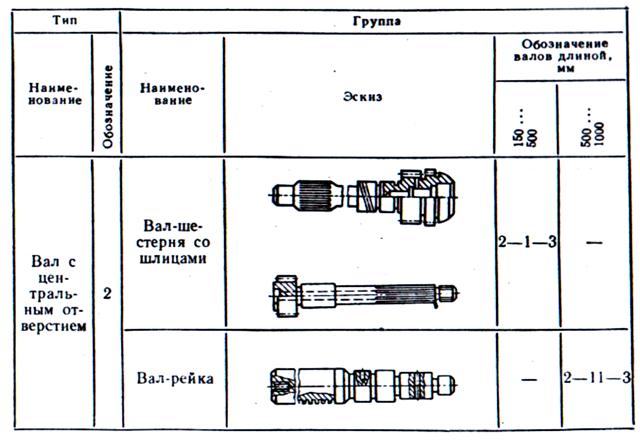

Валы различают по служебному назначению, конструктивной форме, размерам и материалу. Несмотря на это, при разработке технологического процесса изготовления валов приходится решать многие однотипные задачи. Поэтому целесообразно пользоваться типовыми процессами, которые созданы на основе классификации.

В общем машиностроении встречаются валы бесступенчатые и ступенчатые, цельные и пустотелые, гладкие и шлицевые, валы – шестерни, а также комбинированные в разнообразном сочетании.

Наибольшее распространение имеют ступенчатые валы. Среди них 85% составляют валы длиной 150…1000 мм. Классификация ступенчатых валов приведена в табл. 4.

3.3.1. Материалы и способы получения заготовок для ступенчатых валов

Валы в основном изготавливают из конструкционных и легированных сталей, которые должны обладать высокой прочностью, хорошей обрабатываемостью, малой чувствительностью к концентрации напряжений, а для повышения износостойкости должны подвергаться термической обработке. Этим требованиям наиболее полно отвечают стали 35, 40, 45, 40Х, 50Х, 40Г2 и др.

Легированные стали по сравнению с конструкционными применяют реже ввиду их более высокой стоимости, а также повышенной чувствительности к концентрации напряжений.

Производительность механической обработки валов во многом зависит от вида материала, размеров и конфигурации заготовки, а также от характера производства. Заготовки получают отрезанием от горячекатаных или холоднотянутых нормальных прутков и сразу подвергают механической обработке (в единичном и мелкосерийном производстве и при изготовлении валов с небольшим числом ступеней и незначительными перепадами диаметров).

|

|

|

Т а б л и ц а 4

Классификация ступенчатых валов диаметром 30…80 мм, длиной 150…1000мм

Окончание таблицы 4

В производстве с достаточно большим масштабом выпуска, а также при изготовлении валов более сложной конфигурации со ступенями, значительно различающимися по диаметру, заготовки целесообразно получать методами пластического деформирования (ковка, штамповка, периодический прокат, обжатие на ротационно-ковочных машинах). Эти методы позволяют получать заготовки по форме и размерам наиболее близкие к готовой детали, что значительно повышает производительность механической обработки.

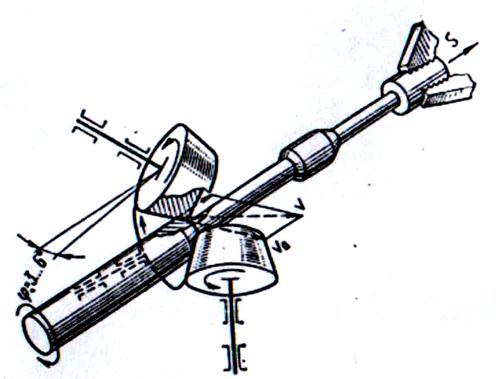

При механической обработке валов на предварительно настроенных и автоматизированных станках точность заготовки также приобретает большое значение. Заготовки, полученные методом радиального обжатия, отличаются малыми припусками и высокой точность (рис. 43).

|

Рис. 43. Схема радиального обжатия

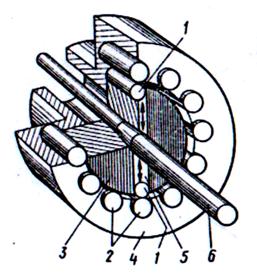

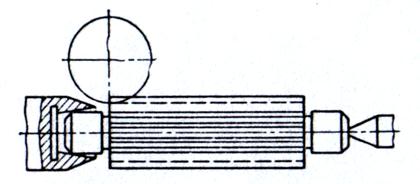

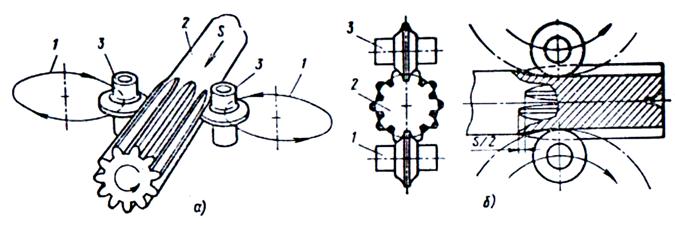

Новым и оригинальным процессом непрерывного изготовления заготовок ступенчатых валов является прокатка их на трехвалковых станах (рис. 44).

|

Рис. 44. Схема поперечно-винтовой прокатки вдоль переменного сечения по длине

на трехвалковых станах

3.3.2. ТП обработки ступенчатых валов

ТП зависит от масштаба выпуска и конструкции вала, необходимости проведения термической обработки и ее вида. Из конструктивных элементов существенное влияние на структуру ТП оказывают шлицы и зубчатые зацепления (для серийного производства табл. 5).

Основными базами большинства валов являются поверхности его опорных шеек. Однако использовать их в качестве технологических баз для обработки наружных поверхностей, как правило, затруднительно, особенно при условии сохранения единства баз, что очень важно при автоматизации ТП.

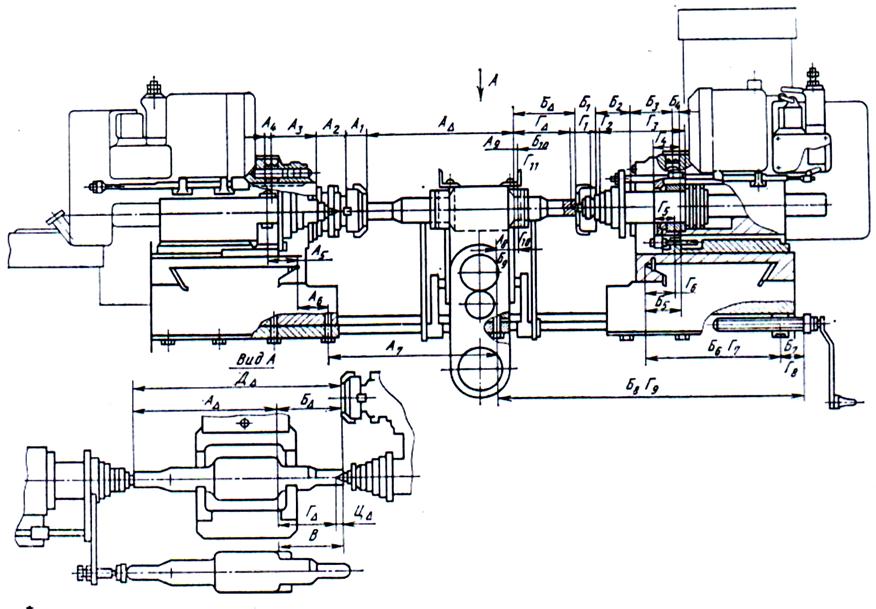

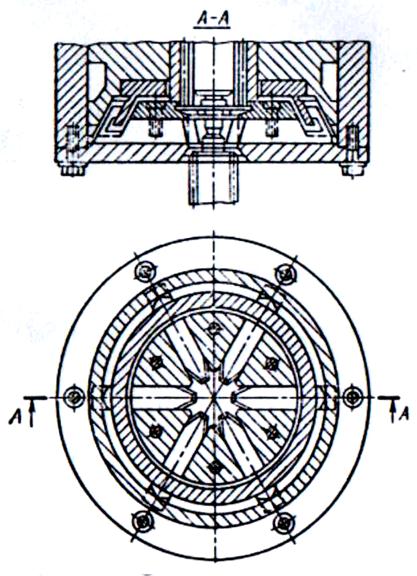

Поэтому на большинстве операций за технологические базы принимают поверхности центровых отверстий с обоих торцов заготовки. Это позволяет обработать почти все наружные поверхности вала на единых базах с установкой его в центрах. В связи с этим механическую обработку валов начинают с операции подготовки технологических баз – подрезания (фрезерования) торцов и их зацентровки. В зависимости от типа производства (единичное, серийное, крупносерийное) эту операцию можно производить как на токарных и револьверных станках, так и на центровальных и фрезерно-центровальных станках (рис. 45).

|

|

|

Наружные поверхности ступенчатых валов обтачивают на токарных, токарно-копировальных, горизонтальных многорезцовых станках, на вертикальных автоматах, а также на токарных станках с ЧПУ.

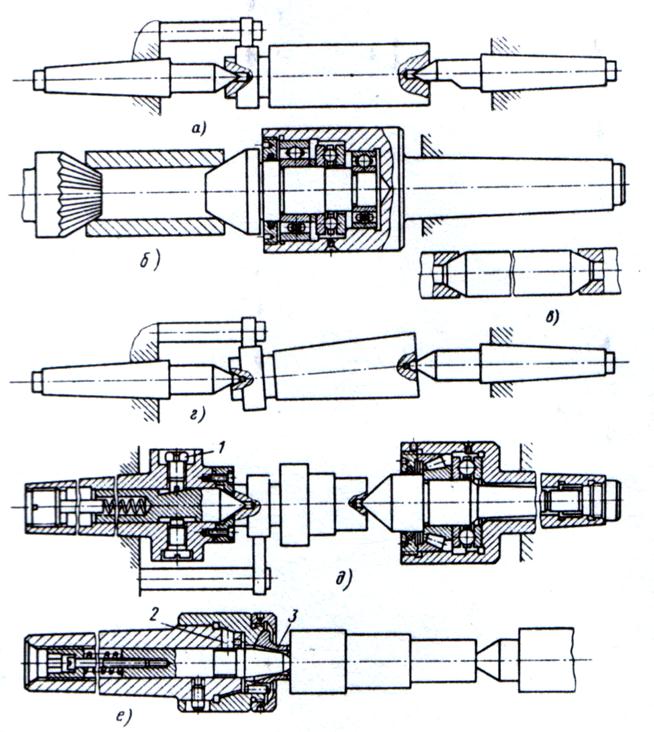

Обработку валов наиболее часто ведут при установке заготовок в центрах (рис. 46, а, б, в, г).

При обработке валов в центрах для выдерживания линейных размеров от постоянной базы рекомендуется применять плавающие передние центра с упором торца заготовки в упорное кольцо (рис. 46, д, е). Это позволит предотвращать погрешности по глубине зацентровки.

Т а б л и ц а 5

Типовые технологические процессы механической обработки ступенчатых валов в серийном производстве

Окончание таблицы 5

|

Рис. 45. Схемы размерных цепей, с помощью которых обеспечивается точность линейных размеров вала

при торцовке и зацентровке заготовки на фрезерно-центровальном станке

Рис. 46. Схемы установки заготовок в центрах

При обработке валиков с одной установки напроход по всей длине заготовки применяют специальные торцовые поводковые центра (рис. 47).

(Точность обработки с помощью копировальных устройств по 8-9 квалитету).

|

Рис. 47. Торцовые поводковые центры

Однопроходная копировальная и однопроходная многорезцовая обработка жестких валов (с соотношением длины к диаметру наибольшей ступени 10…15) обеспечивают точность по 9…11 квалитетам.

В серийном и мелкосерийном производстве экономически целесообразным может оказаться применение при обработке ступенчатых валов токарных станков с ЧПУ (например, 16К20Ф3). Такие станки допускают обработку по автоматическому циклу, что облегчает многостаночное обслуживание, дает возможность производить быструю и простую переналадку при обтачивании ступенчатых валов различных размеров по заранее разработанной программе.

|

|

|

3.3.3. Обработка шлицев и шпоночных пазов на валах

Шлицевые соединения валов и втулок представляют собой многошпоночные соединения, у которых шпонки, называемые шлицами, или зубьями, выполнены за одно целое с валом и служат для передачи вращательных движений и крутящих моментов.

Шлицы могут быть прямобочными и эвольвентными.

Шлицевое соединение с прямобочными шлицами можно выполнить с центрированием втулки по внутреннему и наружному диаметрам вала, а соединение с эвольвентными шлицами центрируют по профилю.

Шлицы нарезают фрезерованием, строганием, протягиванием и холодным накатыванием (в основном эвольвентные шлицы). Технологический процесс обработки шлицев зависит от метода центрирования шлицевого соединения и термической обработки.

|

В качестве технологических баз обычно используют поверхности центровых отверстий. Однако валы с короткими опорными шейками, к которым непосредственно выходят шлицы, нельзя устанавливать в центрах с хомутами, так как он не дает выхода червячной фрезе. В этом случае шлицевой валик со стороны шпинделя базируется по шлифованной опорной шейке в специальной оправке с обратным корпусом (рис. 48).

Рис. 48. Схема сквозного фрезерования шлицев с применением оправки с обратным конусом

У закаливаемых валов шлицы рекомендуется фрезеровать после предварительного шлифования, а у незакаливаемых – после чистового шлифования наружной поверхности.

Шлицы закаливаемых валов и центрируемые по наружной поверхности обрабатывают в такой последовательности:

– фрезерование шлицев с припуском под шлифование боковых поверхностей;

– чистовое шлифование боковых поверхностей шлицев после ТО и чистового наружного шлифования.

Обработка шлицев таких же валов, но незакаливаемых, ограничивается только чистовым фрезерованием после чистового шлифования наружной поверхности.

|

|

|

Шлицы валов, центрируемых по поверхности внутреннего диаметра, обрабатывают в такой последовательности:

– фрезерование шлицев с припуском под шлифование;

– фрезерование канавок для выхода круга при шлифовании центрирующей поверхности по внутреннему диаметру (в случае, если канавки не обработаны на первой операции фрезой совместно со шлицами);

– чистовое шлифование боковых поверхностей и центрирующей поверхности по внутреннему диаметру после термической обработки.

Прогрессивные методы образования прямобочных шлицев:

|

– предварительное фрезерование фасонными дисковыми фрезами и чистовое фрезерование боковых поверхностей шлицев торцовыми фрезами, оснащенными пластинами из твердого сплава (см. рис. 49);

Рис.49. Схема фрезерования шлицев фасонными фрезами:

а – предварительная обработка; б – чистовая обработка боковых поверхностей шлицев

|

– контурное шлицестрогание – шлицепротягивание (рис. 50, 51);

– накатывание пластическим деформированием без снятия стружки (рис. 52).

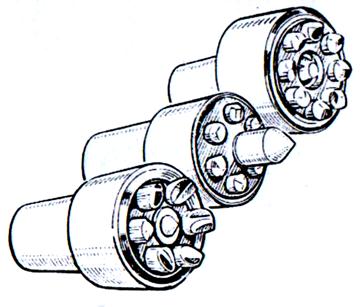

Рис. 50. Резцовая головка шлицестрогального станка

Рис. 51. Схема протягивания шлицев на валах

Рис. 52. Схемы накатывания шлицев:

а – круглыми роликами; б – рейками; в – многороликовой головкой

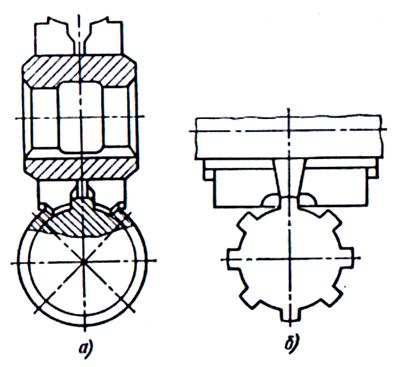

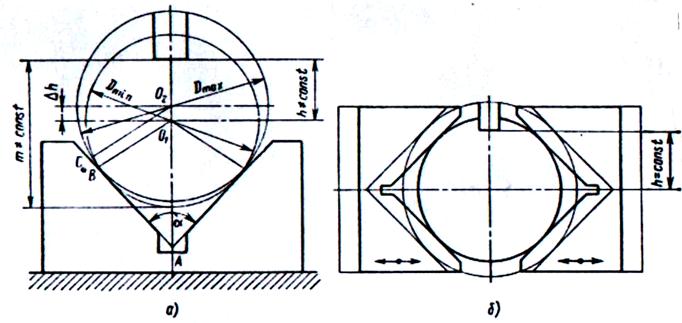

Холодной накаткой в основном делают эвольвентные шлицы, так как для прямобочных шлицев значительно усложняется профиль рабочих поверхностей накатных роликов, что требует специального оборудования для их изготовления. Диаметр заготовки при накатывании меньше наружного диаметра детали и точность диаметра под накатку значительно выше точности диаметра под шлицефрезерование (рис. 53).

Рис. 53. Схема накатывания шлицев планетарным методом:

а – схема движения роликов и заготовки; б – схема формирования шлицев при накатке;

1 – траектория движения роликов; 2 – заготовка; 3 – ролики

Шпоночные пазы в зависимости от их формы в основном обрабатывают пальцевыми или дисковыми фрезами. Точность глубины шпоночных пазов и параллельность образующих их поверхностей относительно оси вала во многом зависят от выбора технологических баз для установки вала на станке. Максимальная точность обработки получается, если в качестве технологических баз используют поверхности центровых отверстий при установке вала в центрах. Если в качестве технологических баз используют наружные цилиндрические поверхности вала с установкой его на призмы, то добавляются погрешности установки, связанные с колебаниями диаметра вала (рис. 54, а). Использование

самоцентрирующих тисков до минимума уменьшает погрешность установки (рис. 54, б).

Рис. 54. Схемы базирования валов в призмах при фрезеровании шпоночных пазов

Шпоночные пазы обрабатывают либо на обычных фрезерных станках (горизонтальных или вертикальных), либо на специальных станках, работающих по маятниковому методу, снятием специальными двухзубыми пальцевыми фрезами небольших слоев металла за каждый рабочий ход. При этом методе обработки шпоночные пазы получаются высокого качества.

Наиболее производительный метод фрезерования сквозного шпоночного паза – с помощью дисковой фрезы напроход.

|

|

|

|

|

Дата добавления: 2014-01-15; Просмотров: 2534; Нарушение авторских прав?; Мы поможем в написании вашей работы!