КАТЕГОРИИ:

Архитектура-(3434)Астрономия-(809)Биология-(7483)Биотехнологии-(1457)Военное дело-(14632)Высокие технологии-(1363)География-(913)Геология-(1438)Государство-(451)Демография-(1065)Дом-(47672)Журналистика и СМИ-(912)Изобретательство-(14524)Иностранные языки-(4268)Информатика-(17799)Искусство-(1338)История-(13644)Компьютеры-(11121)Косметика-(55)Кулинария-(373)Культура-(8427)Лингвистика-(374)Литература-(1642)Маркетинг-(23702)Математика-(16968)Машиностроение-(1700)Медицина-(12668)Менеджмент-(24684)Механика-(15423)Науковедение-(506)Образование-(11852)Охрана труда-(3308)Педагогика-(5571)Полиграфия-(1312)Политика-(7869)Право-(5454)Приборостроение-(1369)Программирование-(2801)Производство-(97182)Промышленность-(8706)Психология-(18388)Религия-(3217)Связь-(10668)Сельское хозяйство-(299)Социология-(6455)Спорт-(42831)Строительство-(4793)Торговля-(5050)Транспорт-(2929)Туризм-(1568)Физика-(3942)Философия-(17015)Финансы-(26596)Химия-(22929)Экология-(12095)Экономика-(9961)Электроника-(8441)Электротехника-(4623)Энергетика-(12629)Юриспруденция-(1492)Ядерная техника-(1748)

Проектирование ТП изготовления корпусных деталей

|

|

|

|

3.2.1. Служебное назначение корпусных деталей, конструктивные виды

Корпусные детали машин представляют собой базовые детали, на них устанавливают различные детали и сборочные единицы, точность относительного положения которых должна обеспечиваться как в статике, так и в процессе работы машины под нагрузкой. В соответствии с этим корпусные детали должны иметь требуемую точность, обладать необходимой жесткостью и виброустойчивостью, что обеспечивает требуемое относительное положение соединяемых деталей и узлов, правильность работы механизмов и отсутствие вибраций.

Конструктивное исполнение корпусных деталей, материал и необходимые параметры точности определяют, исходя из служебного назначения деталей, требования к работе механизмов и условий их эксплуатации. При этом учитывают также технологические факторы, связанные с возможностью получения требуемой конфигурации заготовки, возможностями обработки резанием и удобства сборки, которую начинают с базовой корпусной детали.

Корпусные детали можно разделить на пять групп.

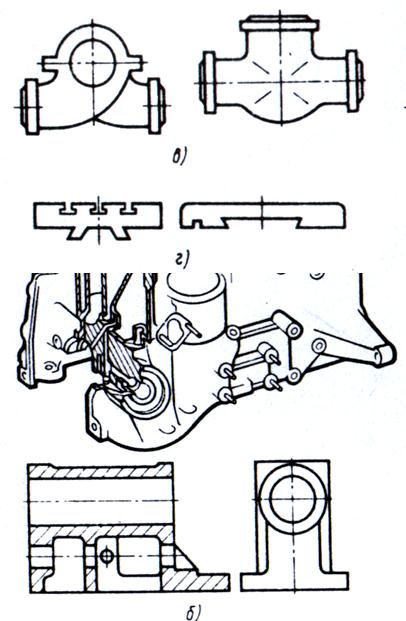

Первая группа – корпусные детали коробчатой формы в виде параллелепипеда, габариты которых имеют одинаковый порядок. К этой группе относят корпуса редукторов, корпуса коробок скоростей, коробок подачи шпиндельных бабок (рис. 37, а).

Вторая группа – корпусные детали с гладкими внутренними цилиндрическими поверхностями, протяженность которых превышает их диаметральные размеры. К этой группе относят блоки цилиндров, двигателей и компрессоров, корпуса различных цилиндров и золотников, пневмо- и гидроаппаратуру, корпуса задних бабок, обеспечивающих базирование выдвижной пиноли и заднего центра (рис. 37, б).

Третья группа – корпусные детали сложной пространственной геометрической формы. К ним относят корпуса паровых и газовых турбин, центробежных насосов, коллекторов, тройников, вентилей, кранов (рис. 37, в).

|

Рис. 37. Группы корпусных деталей: а – коробчатого типа – цельные и разъемные;

б – с гладкими внутренними поверхностями; в – корпуса сложной формы;

г – корпусные детали с направляющими поверхностями

Четвертая группа – корпусные детали с направляющими поверхностями – столы, спутники, каретки, салазки, суппорты, ползуны, планшайбы (рис. 37, г).

Пятая группа – корпусные детали типа кронштейнов, угольников, стоек плит и крышек. Эта группа объединяет наиболее простые по конструкции корпусные детали, которые выполняют функции дополнительных опор для обеспечения требуемой точности относительного положения отдельных механизмов, валов, зубчатых колес.

Базами, с помощью которых корпусные детали присоединяются к станинам, рамам и другим корпусам, в большинстве случаев являются плоские поверхности или сочетание плоской поверхности и одного или двух базовых отверстий.

Базами, по которым базируются в корпусных деталях шпиндели и валы, являются главные отверстия корпусных деталей, а также плоские поверхности и их сочетания, которые определяют положение различных присоединяемых узлов и деталей – крышек, фланцев и др.

У большинства корпусных деталей имеются различные мелкие и резьбовые крепежные отверстия. Они предназначены для подвода смазочного материала к трущимся поверхностям и для фиксации достигнутого положения присоединяемых сборочных единиц.

Работа машины и ее механизмов означает формирование размерных связей, обеспечивающих выполнение служебного назначения. В размерных связях машины или отдельных узлов корпусная деталь участвует размерами и относительными поворотами своих поверхностей. Эти размерные и угловые параметры детали непосредственно определяют точность положения одного комплекта баз относительно другого.

3.2.2. Технические требования к корпусным деталям

К корпусным деталям предъявляют комплекс технических требований, определяемых в каждом конкретном случае, в первую очередь, исходя из служебного назначения детали. Соблюдение технических требований означает формирование требуемых физико-механических свойств материала детали, получение необходимой прочности и виброустойчивости, обеспечение требуемой геометрической точности детали и создание условий для удобства выполнения механосборочных и эксплуатационных работ.

В зависимости от конструктивного исполнения и сложности к корпусным деталям предъявляют следующие технические требования, характеризующие различные параметры их геометрической точности.

1. Точность геометрической формы плоских базирующих поверхностей.

2. Точность относительного поворота плоских базирующих поверхностей.

3. Точность расстояния между двумя параллельными плоскостями.

4. Точность диаметральных размеров и геометрической формы отверстий.

5. Точность относительного углового положения осей отверстий.

6. Точность расстояния от осей главных отверстий до базирующей плоскости.

7. Параметр шероховатости плоских базирующих поверхностей  мкм, параметр шероховатости поверхностей главных отверстий

мкм, параметр шероховатости поверхностей главных отверстий  мкм, а для ответственных деталей до

мкм, а для ответственных деталей до  мкм.

мкм.

3.2.3. Методы получения заготовок

Заготовки для корпусных деталей получают литьем и сваркой. Причем отливки составляют около 95% заготовок, а основным литейным материалом является чугун.

Основными способами получения литых заготовок являются: литье в песчаную форму, в кокиль, под давлением, литье в оболочковые формы, а для малых по массе и габаритам деталей – литье по выплавляемым моделям.

Сварные заготовки из стали применяют, главным образом, в единичном и мелкосерийном производстве для корпусов относительно простой геометрической формы и для корпусов, подверженных ударным нагрузкам.

Для уменьшения сварочных деформаций такие корпуса должны быть достаточно жесткими, иметь симметричную форму и расположение сварных швов. По сравнению с заготовками из чугуна, получаемыми литьем в формовочную смесь, они имеют меньшую массу (в 1,5…2 раза), меньшие припуски, а, следовательно, и меньшую трудоемкость обработки резанием.

3.2.4. ТП обработки резанием корпусных деталей

Для различных по конструкции и размерам корпусных деталей ТП обработки резанием включает следующие основные этапы:

– черновая и чистовая обработка плоских поверхностей или плоскости и двух отверстий, используемых в дальнейшем в качестве технологических баз;

– обработка остальных наружных поверхностей;

– черновая и чистовая обработка главных отверстий;

– обработка мелких и резьбовых отверстий;

– отделочная обработка плоских поверхностей и главных отверстий;

– контроль точности обработанной детали.

В зависимости от технических требований между этапами черновой и чистовой обработки заготовки может быть предусмотрено естественное или искусственное старение для снятия внутренних напряжений.

3.2.5. Выбор технологических баз и последовательность обработки

Следует различать выбор технологических баз для обработки большинства поверхностей заготовки и выбор технологических баз на первой или на первых операциях, когда создаются базы для выполнения большинства операций технологического процесса. В первую очередь необходимо выбирать технологические базы для обработки большинства поверхностей заготовки, а затем базы для первой или первых операций ТП.

Анализ функционального назначения различных поверхностей детали и размерных связей между ними позволяет определить поверхности, относительно которых задано положение большинства других поверхностей, и выявить поверхности, к которым предъявляют наиболее жесткие технические требования, необходимость выполнения которых во многом определяет применяемые решения.

Для достижения требуемой точности детали наиболее коротким путем в качестве технологических баз для выполнения большинства операций следует выбирать поверхности, от которых задано положение большинства других поверхностей.

Необходимо стремиться к тому, чтобы на основе принципа единства баз наиболее ответственные параметры точности детали с жесткими допусками получались как замыкающие звенья системы «Обработка».

Обработка большинства поверхностей заготовки с использованием одних и тех же технологических баз означает применение координатного метода обеспечения точности размеров. Использование этого метода имеет особо важное значение для достижения требуемой точности относительных поворотов поверхностей детали. При координатном методе исключается влияние погрешности установки заготовки на точность относительных поворотов между поверхностями, обрабатываемыми с одной установки. В ряде случаев необходимо получить высокую точность размеров, заданных от поверхностей, которые не являются основными базами детали. В качестве новых технологических баз в этом случае выбирают те поверхности, от которых непосредственно заданы требуемые размеры. Это означает переход от координатного метода получения размеров к цепному (рис. 38), что позволяет уменьшить число звеньев технологических размерных цепей.

Рис. 38. Способ простановки размеров: а – координатный способ, б – цепной способ

Отличительными геометрическими признаками поверхностей, выбираемых в качестве технологических баз, являются наибольшие габаритные размеры для поверхности установочной базы, наибольшая протяженность для поверхности направляющей базы и наименьшие габаритные размеры поверхности опорной базы. Соблюдение этих условий позволяет значительно уменьшить влияние погрешности установки заготовки на точность обработки. В тех случаях, когда основные базирующие поверхности заготовки корпусной детали не отвечают указанным требованиям и неудобны для установки заготовки на станках, приходится создавать искусственные технологические базы в виде специальных приливов и платиков.

При изготовлении корпусных деталей (для большинства операций) наиболее широко применяют две схемы базирования:

– по трем плоскостям, образующим координатный угол;

– по плоскости и двум отверстиям.

3.2.6. Обработка наружных плоскостей корпусных деталей

Наружные поверхности заготовок корпусных деталей обрабатывают следующими методами: фрезерованием, строганием, точением, шлифованием и протягиванием. В зависимости от характера производства и габаритов обрабатываемых заготовок используют универсально-фрезерные станки с вертикальным и горизонтальным расположением шпинделей, многошпиндельные продольно-фрезерные станки, карусельно- и барабанно-фрезерные станки агрегат-ного типа, а также станки с ЧПУ и многоцелевые.

3.2.7. Методы обработки главных отверстий

Обработка главных отверстий является обычно трудоемким и ответственным этапом ТП изготовления корпусных деталей, на котором обеспечивается достижение комплекса наиболее жестких технических требований, определяющих в целом параметры геометрической точности отверстий и точность их положения относительно плоских поверхностей или других отверстий детали.

Обработку главных отверстий выполняют на расточных, координатно-расточных, сверлильных, агрегатных и других станках, включая станки с ЧПУ и многоцелевые станки.

При выполнении ТП требуемые параметры точности главных отверстий достигаются путем последовательного уточнения по каждому из показателей. Это означает выработанное практикой разделение процесса обработки главных отверстий на этапы черновой, чистовой и отделочной обработки.

При черновой обработке снимают основной припуск с заготовки, обеспечивая при этом точность положения отверстия относительно базы и равномерность припуска под чистовую обработку. Чистовая обработка обеспечивает точность размеров, геометрической формы и относительного положения отверстия. Особенно важным является обеспечение требуемой прямолинейности оси отверстия и точности его относительного положения. Отделочную обработку применяют при необходимости достижения повышенных требований к точности размера, геометрической формы и шероховатости поверхности обрабатываемого отверстия.

Методами отделки главных отверстий являются развертывание, тонкое растачивание, планетарное шлифование, хонингование, раскатка роликами, а в отдельных случаях притирка и шабрение.

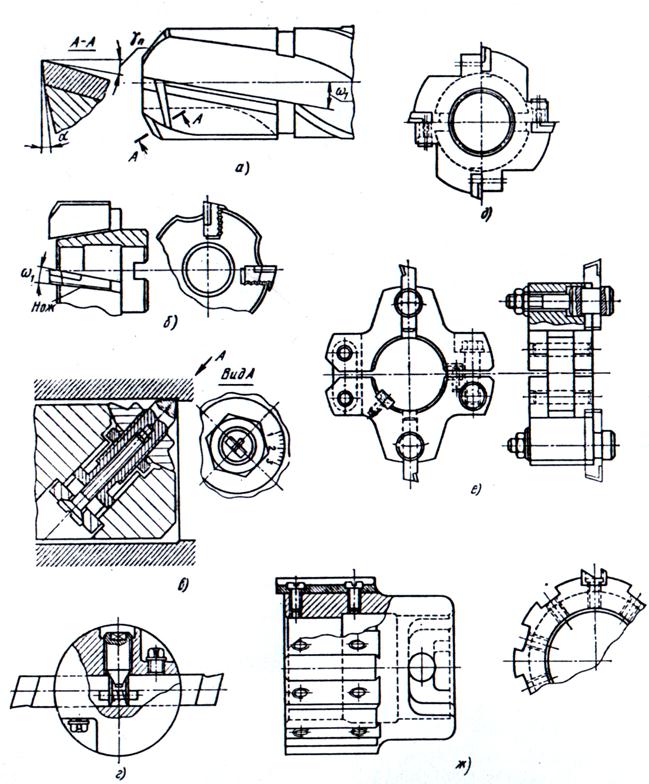

Используемый инструмент приведен на рис. 39, 40, 41.

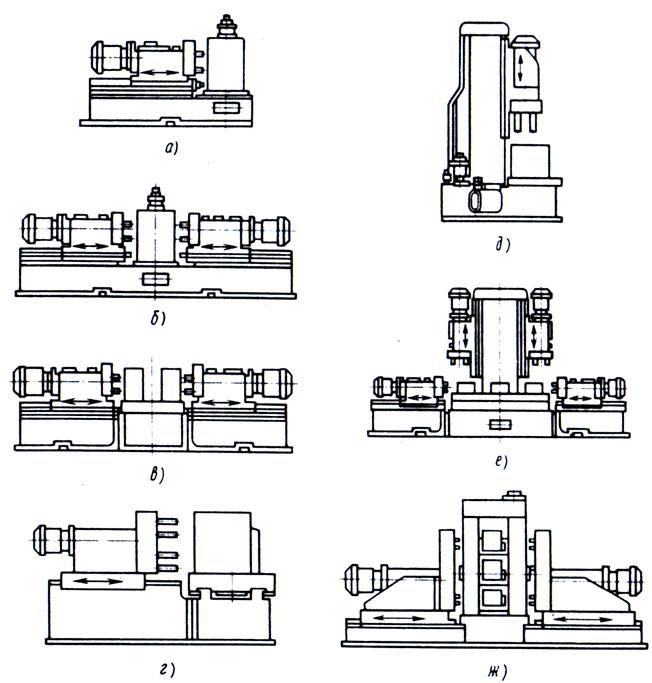

Компоновки агрегатных станков приведены на рис. 42.

Рис. 39. Режущий инструмент для обработки отверстий: а – зенкер цельный; б – зенкер насадной со вставными ножами; в – расточной резец с микрометрической регулировкой; г – расточная оправка с двумя резцами; д – неразъемная расточная головка; е – разъемная расточная головка; ж – насадная сборная развертка

|

|

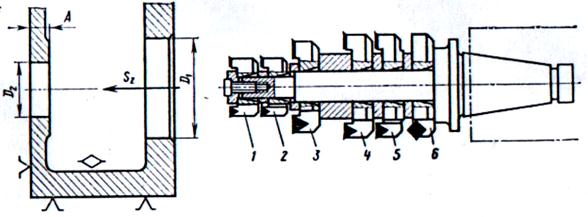

Рис.40. Схема обработки двух соосных отверстий специальным комбинированным режущим инструментом: 1, 2 – резцовые блоки для черновой и чистовой обработки второго отверстия; 3 – резцовый блок для подрезки торца; 4, 5 – резцовые блоки для черновой и чистовой обработки отверстия; 6 – резец для снятия фаски

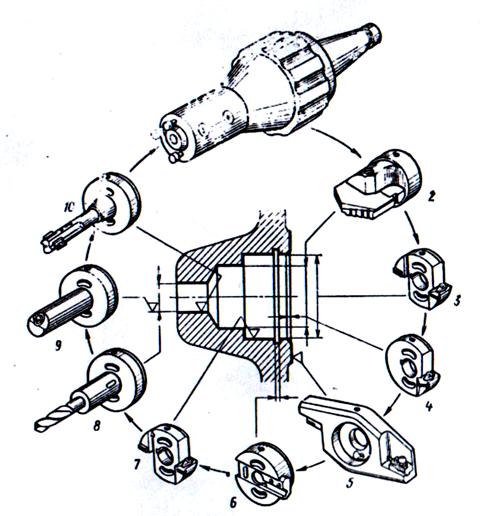

Рис. 41. Схема инструментального набора для компоновки комбинированного инструмента при обработке ступенчатого отверстия: 1 – общая инструментальная оправка; 2 – перовое сверло для предварительной обработки; 3 – расточной блок; 4 – резец для снятия фаски; 5 – резцовый блок для подрезки торца; 6 – резец для подрезки канавок; 7 – расточной блок для чистовой обработки; 8 – спиральное сверло; 9 – расточная оправка; 10 – развертка

|

Рис. 42. Компоновки агрегатных станков

|

|

|

|

|

Дата добавления: 2014-01-15; Просмотров: 3561; Нарушение авторских прав?; Мы поможем в написании вашей работы!